Centro de torneado vs torno sirve como una discusión crucial en los talleres. Hoy descubrirá información sobre estas máquinas. Le esperan inmersiones profundas en sus principios de trabajo, estructuras y operaciones. Cada detalle proporcionado garantiza experiencia y autoridad.

Ambas máquinas giran las piezas de trabajo. En los centros de torneado, la precisión es primordial, alcanzando hasta 5.000 RPM, a menudo más. Los tornos estándar pueden rondar las 2500 RPM, según el modelo.

Un centro de torneado proporciona movimientos de herramientas rápidos y automatizados. Por el contrario, los tornos tradicionales dependen más de ajustes manuales. Por tanto, la velocidad y la eficiencia divergen.

La eliminación continua y precisa del material es crucial. Los centros de torneado ofrecen una mayor consistencia, mientras que los tornos pueden necesitar más intervención manual.

Su centro de torneado garantiza cortes consistentes e ininterrumpidos. Los tornos, por el contrario, pueden necesitar paradas periódicas.

Los tornos pueden conseguir acabados notables, dependiendo de la habilidad del operador. Sin embargo, los centros de torneado, con sus controles precisos, a menudo superan en uniformidad y acabado.

La formación eficaz de viruta minimiza el desgaste de la herramienta. Los tornos y centros de torneado utilizan diversos rompevirutas, pero los centros de torneado suelen incorporar sistemas avanzados de gestión de virutas.

Los centros de torneado cuentan con sistemas de alimentación automatizados. Tornos, aunque tienen alimentación eléctrica, a menudo requieren ajustes manuales para obtener tasas de alimentación óptimas.

En los tornos, los operadores ajustan manualmente los ángulos de las herramientas. Los centros de torneado utilizan controles CNC, lo que garantiza ajustes de ángulo precisos para un corte óptimo.

La precisión en el control de profundidad define la ventaja del centro de torneado. Los tornos exigen calibraciones manuales meticulosas.

Mientras que los tornos ofrecen ajustes de RPM, los centros de torneado brindan control granular, ajustándose a las condiciones en tiempo real para un rendimiento óptimo.

El control de las fuerzas de corte evita daños a la herramienta. Los centros de torneado destacan por sus sensores integrados. Los tornos, al ser más manuales, dependen de la experiencia del operador.

El funcionamiento de la torreta en los centros de torneado está automatizado y alberga múltiples herramientas. Los tornos, aunque poseen torretas, a menudo requieren cambios manuales de herramientas.

Los centros de torneado, a menudo de varios ejes, sincronizan los movimientos a la perfección. Los tornos, principalmente de 2 ejes, requieren coordinación manual para tareas complejas.

Refrigerante eficiente solicitud asegura la longevidad de la herramienta. Los centros de torneado proporcionan un suministro de refrigerante específico, mientras que los tornos pueden tener sistemas generalizados.

Los centros de torneado adoptan métodos de sujeción sofisticados, lo que garantiza la estabilidad de la pieza de trabajo. Los tornos utilizan métodos más tradicionales, como mandriles y placas frontales.

Los centros de torneado cuentan con postes de herramientas automatizados. En los tornos, los postes de herramientas son manuales y requieren ajustes periódicos.

Ambas máquinas ofrecen operaciones de avance y retroceso. Sin embargo, centros de torneado cambiar de dirección rápidamente, optimizando las operaciones.

Los tornos utilizan centros o estabilizadores como soporte. Los centros de torneado, con diseños avanzados de contrapunto, brindan soporte y alineación robustos de la pieza de trabajo.

En el centro de ambas máquinas, el marco de la cama sostiene y estabiliza. Fabricado en hierro de alta resistencia, proporciona firmeza durante las operaciones. Sin una estructura de cama resistente, no se puede lograr la precisión.

Ubicado en el extremo izquierdo, el cabezal sostiene el husillo principal. Los rodamientos de alta calidad garantizan una rotación suave. El cabezal alberga los componentes motrices de la máquina, vitales para transmitir potencia.

Los centros de torneado modernos emplean principalmente esto. En lugar de postes de una sola herramienta, las torretas contienen múltiples herramientas. La transición entre operaciones se vuelve rápida, optimizando el flujo de trabajo.

Situado frente al cabezal, el contrapunto proporciona soporte adicional. Materiales como las barras largas se benefician de esta estructura. En las máquinas avanzadas, los contrapuntos también pueden contener herramientas.

Situado encima de la plataforma, el carro mueve las herramientas longitudinalmente. Precisión en este movimiento es primordial. La mayoría de tornos y centros de torneado priorizan este aspecto para garantizar cortes precisos.

Una parte vital, el tornillo de avance impulsa el carro. Sus movimientos de rotación se traducen en movimientos lineales del carro. Cada rotación debe ser exacta, afectando el posicionamiento de la herramienta.

Esencial para sujetar piezas de trabajo, el sistema de mandril varía en diseño. Algunos utilizan tres mandíbulas, otros cuatro. De todos modos, el agarre firme y la alineación no son negociables.

Estos garantizan un movimiento recto del carro. Las superficies rectificadas con precisión facilitan transiciones suaves. Su alineación influye directamente en la calidad del producto final.

El carro transversal, perpendicular a la bancada, desplaza las herramientas lateralmente. Tanto los tornos como los centros de torneado utilizan este componente para el control de profundidad en los cortes.

Montado sobre el carro transversal, permitemovimientos de herramientas. Se mejora la versatilidad en los cortes, especialmente en diseños complejos.

La transición de poder ocurre aquí. La caja de cambios cambia la velocidad del husillo, permitiendo diversas operaciones. La sofisticación en el diseño determina la eficiencia de la máquina.

El orificio del husillo define el diámetro máximo de las piezas de trabajo. Ambos tipos de máquinas tienen diferentes tamaños de orificio de husillo. La compatibilidad de la pieza de trabajo depende de estas dimensiones.

Facilita cambios rápidos de herramientas. En entornos de alta producción, los mecanismos de cambio rápido resultan invaluables. Minimizar el tiempo de inactividad es siempre una prioridad.

El panel CNC, que se encuentra principalmente en los centros de torneado, guía las operaciones. Las instrucciones preprogramadas dictan los movimientos de la herramienta. La automatización da como resultado una mayor precisión y repetibilidad.

Controla la activación de la máquina. Arrancar y detener se vuelven sin esfuerzo, lo que permite un mejor control durante las operaciones.

El protector de seguridad es imprescindible para la protección del usuario. El protector de seguridad encierra las piezas móviles para evitar posibles lesiones. Asegúrese siempre de que esté en su lugar antes de comenzar.

El poste de herramientas sostiene la herramienta de corte en los tornos tradicionales. La capacidad de ajuste es su característica principal, ayudando en el posicionamiento de la herramienta.

El motor impulsa toda la configuración. Las especificaciones del motor, como los caballos de fuerza, determinan la capacidad de la máquina. Un equilibrio entre potencia y eficiencia es esencial.

Comience con la operación de revestimiento. Un centro de torneado utiliza husillos de alta velocidad, lo que permite una rápida eliminación del material de una pieza de trabajo. Los tornos, por otro lado, pueden tener velocidades de husillo variadas, lo que afecta la calidad y la velocidad del procedimiento de refrentado.

El ranurado en un centro de torneado implica cortes profundos y precisos. A menudo, los controladores CNC controlan el proceso de ranurado. Los tornos tradicionales dependen más de entradas manuales, lo que afecta la precisión de las ranuras.

Al separar una pieza del stock, utilice la separación. Los centros de torneado ofrecen una precisión mejorada debido a su configuración rígida. Por el contrario, los tornos requieren la experiencia del operador para esta operación.

La creación de hilos se vuelve esencial en numerosos autopartes. Los centros de torneado cuentan con controladores avanzados que garantizan pasos de rosca perfectos. Los tornos exigen la habilidad del operador para garantizar la consistencia de la rosca.

Introduciendo agujeros en las demandas de materiales. taladro. Los centros de torneado, con sus sistemas de refrigeración automáticos, garantizan un rendimiento óptimo de la perforación. Es posible que los tornos necesiten una aplicación manual de refrigerante, lo que ralentiza el proceso.

Para obtener textura de la superficie, recurra al moleteado. Si bien los centros de torneado pueden proporcionar texturas repetibles, los tornos ofrecen patrones únicos, dependiendo de la técnica del operador.

Consiga superficies inclinadas mediante torneado cónico. Los centros de torneado utilizan algoritmos avanzados, lo que garantiza conos uniformes. Los tornos necesitan ajustes manuales, lo que introduce un potencial de variación.

La complejidad de la forma exige el giro de la forma. Los centros de torneado, con capacidades CNC, permiten formas intrincadas. Los tornos, por el contrario, dependen de la experiencia del operador.

Para formas descentradas, utilice torneado excéntrico. Los centros de torneado con sistemas avanzados de retroalimentación garantizan la precisión. Los tornos requieren ajustes de configuración meticulosos.

Reducir los diámetros en ubicaciones específicas mediante estricción. Los centros de torneado se benefician de la compensación automática de herramientas. Los tornos exigen calibraciones manuales.

Quitar material de debajo de una pieza de trabajo es socavar. Los centros de torneado utilizan herramientas de alta velocidad, lo que garantiza cortes limpios. Los tornos necesitan una cuidadosa selección de herramientas.

Mejore la precisión del agujero con el escariado. Los centros de torneado, que cuentan con rigidez de herramientas, ofrecen tamaños de orificios consistentes. Los tornos exigen la vigilancia del operador para garantizar la precisión.

Logre finos acabados con esmerilado. Los centros de torneado con unidades de rectificado integradas prometen acabados superiores. Los tornos necesitan configuraciones de rectificado separadas.

Eliminación de material del interior de los objetos mediante vaciado. Los centros de torneado garantizan profundidades huecas constantes. Los tornos, sin embargo, pueden producir variaciones en profundidad.

Defina perfiles de piezas de trabajo mediante contorneado. Los centros de torneado con tecnología de control adaptativo proporcionan contornos precisos. Los tornos dependen de la habilidad del operador.

Los bordes lisos se consiguen mediante el fileteado. Los centros de torneado garantizan mediciones precisas del radio. Los tornos requieren ajustes manuales para obtener los resultados deseados.

Operación | Centro de torneado | Torno |

Frente a | Automatizado, de alta precisión, controlado por CNC | Operación manual, depende de la habilidad |

Ranurado | Profundidad y anchura precisas, programación CNC | Control manual, la profundidad puede variar. |

De despedida | Cambio automático de herramienta, preciso y rápido | Cambio de herramienta manual, más lento |

Enhebrado | Tonos precisos y multipunto, controlados por CNC | Ajuste de paso manual de un solo punto |

Perforación | Variedad de herramientas de alta velocidad y autocentrado | Centrado manual, velocidades limitadas. |

moleteado | Patrones uniformes, precisión CNC | Manual, la consistencia del patrón puede variar. |

Torneado cónico | Ajuste de ángulo automatizado, alta precisión | Configuración manual del ángulo, depende de la habilidad del operador |

Torneado de formularios | Formas complejas, controladas por CNC | Formularios simples, operación manual. |

Torneado excéntrico | Compensaciones controladas por ordenador, alta precisión | Compensaciones manuales, se requiere alta habilidad |

Besuqueo | Reducción uniforme, precisión CNC | Manual, la consistencia puede variar. |

Subcotización | Precisión CNC, repetible | Manual, requiere habilidad para mantener la coherencia. |

escariado | Dimensionamiento de orificios preciso y de alta velocidad | Manual, depende de la herramienta y del operador. |

Molienda | Accesorios disponibles, alta precisión | Limitado a ciertos tornos, operación manual. |

ahuecando | Profundidades automatizadas y consistentes | Comprobación de profundidad manual |

Contornear | Perfiles complejos, controlados por CNC. | Seguimiento manual de plantilla |

filetear | Ajuste preciso del radio, controlado por CNC | Manual, la consistencia del radio puede variar. |

¡Tabla sobre tipos de operaciones de centro de torneado vs torno!

Los centros de torneado ofrecen precisión CNC, lo que garantiza resultados consistentes y repetibles en cada operación. Los tornos pueden mostrar variaciones en múltiples tareas.

En los centros de torneado, la tolerancia puede ser tan estricta como 0,0001 pulgadas. Los tornos, al ser operados manualmente, pueden alcanzar un rango de 0,001 pulgadas si se utilizan con habilidad.

Con los centros de torneado, se logra una mayor precisión posicional gracias a los sistemas de retroalimentación avanzados. Por el contrario, los tornos manuales dependen en gran medida de la habilidad del operador.

Los centros de torneado minimizan la rugosidad de la superficie a niveles inferiores a Ra 0,8 µm. En un torno, los resultados varían y los acabados más suaves a menudo necesitan operaciones secundarias.

Los centros de torneado avanzados utilizan portaherramientas rígidos. Esto minimiza la desviación de la herramienta, asegurando cortes de precisión. Los tornos pueden tener más deflexión, dependiendo de la calidad de la herramienta.

Los centros de torneado vienen equipados con refrigerantes, lo que mantiene la estabilidad térmica. Los tornos pueden experimentar acumulación de calor, lo que afecta la precisión.

Los centros de torneado cuentan con mecanismos de calibración automatizados, lo que garantiza un rendimiento constante. La calibración manual en tornos requiere experiencia y habilidad.

Los circuitos de retroalimentación avanzados en los centros de torneado corrigen automáticamente errores menores. Los tornos dependen de los ajustes del operador.

Los centros de torneado utilizan complejos sistemas de retroalimentación, lo que garantiza la alineación de la herramienta y la pieza de trabajo. Los tornos dependen más del criterio del operador.

Los centros de torneado CNC cuentan con capacidades de alta resolución, y a menudo alcanzan una precisión de 0,0001 pulgadas. Los tornos manuales ofrecen menos resolución, dependiendo de la experiencia del operador.

Los centros de torneado suelen integrar herramientas de medición digitales, lo que facilita resultados precisos. Los tornos utilizan herramientas externas, como micrómetros y calibradores.

Los sistemas automatizados en los centros de torneado garantizan una perfecta alineación de los ejes. En los tornos, los controles periódicos por parte de los operadores son cruciales.

Los centros de torneado tienen mecanismos avanzados para eliminar el contragolpe. Los tornos requieren ajustes manuales para el control del juego.

Con los centros de torneado, el error del husillo sigue siendo mínimo gracias a la ingeniería de precisión. En los tornos, el mantenimiento periódico es fundamental para contrarrestar los errores del husillo.

Los centros de torneado controlan el descentramiento de manera efectiva mediante una ingeniería superior. Los tornos pueden presentar un mayor descentramiento, influenciado por el desgaste y la configuración de la herramienta.

Los centros de torneado modernos eliminan el juego utilizando componentes ajustados y rodamientos avanzados. En los tornos, el juego puede ser un problema y, a menudo, es necesario realizar correcciones manuales.

Los centros de torneado operan en circuitos de retroalimentación en tiempo real, refinando las operaciones a medida que avanzan. Los tornos carecen de esta función de ajuste dinámico.

En el ámbito de los centros de mecanizado de precisión, las velocidades de los ciclos indican el tiempo necesario para finalizar una tarea. En general, los centros de torneado ofrecen velocidades de ciclo más rápidas debido a la tecnología avanzada.

Prioriza tiempos de configuración más cortos para mejorar las tasas de producción. Los centros de torneado generalmente cuentan con tiempos de preparación rápidos en comparación con los tornos tradicionales.

El tiempo necesario para cargar o descargar piezas puede afectar la producción. Normalmente, los centros de torneado optimizan las velocidades de carga/descarga, fomentando la eficiencia operativa.

Si bien ambos dispositivos manejan el procesamiento por lotes, los centros de torneado exhiben capacidades de manejo superiores, especialmente para lotes grandes.

Los Centros de Torneado, con su diseño evolucionado, incorporan mayores niveles de automatización. Como resultado, la intervención humana disminuye, lo que lleva a resultados más consistentes.

La velocidad del cambio de herramientas juega un papel crucial a la hora de minimizar el tiempo de inactividad. Los centros de torneado, debido a sus mecanismos avanzados, brindan capacidades de cambio rápido de herramientas.

La carga eficiente del programa garantiza operaciones perfectas. En este ámbito, los centros de torneado a menudo superan a los tornos con sus sofisticados sistemas de control.

La puesta en cola de trabajos eficiente es vital para operaciones optimizadas. Los centros de torneado suelen tener sistemas de cola superiores, lo que garantiza que los trabajos se alineen sin demora.

La capacidad de realizar múltiples tareas mejora enormemente la productividad. Torneado

Tasas de rendimiento

Tiempos muertos

Intervención del operador

Redundancia

Recuperación de fallas

tiempo de actividad del husillo

Operaciones paralelas

sujeción de piezas

preparación laboral

Manipulación de acero

Giro de aluminio

Mecanizado de latón

Límites de titanio

corte de plasticos

Materiales endurecidos

Capacidad de aleación

No ferroso

metales exóticos

Hierro fundido

Expansión térmica

Dureza superficial

factor de fragilidad

Necesidad de lubricación

Agarre del material

Tipos de chips

Resistencia al desgaste

Ajustes de alimentación/velocidad

Largo/ancho

espacio vertical

Almacenamiento de herramientas

Soluciones de almacenamiento con capacidad para hasta 20 herramientas diferentes.

Las conexiones de servicios públicos en los centros de torneado suelen estar en la parte trasera, lo que requiere espacio libre. Los tornos tienen puertos de servicios laterales que necesitan espacio libre lateral.

La mayoría de los centros de torneado vienen con ruedas para facilitar su transporte. Los tornos tradicionales carecen de esta movilidad, muchas veces fijados en un lugar debido a su peso.

Los centros de torneado, dado su carácter cerrado, necesitan sistemas de ventilación eficaces. Mientras que los tornos, al ser más abiertos, tienen menos requisitos de este tipo.

Si bien los centros de torneado pueden manejar hasta 2000 libras, los tornos suelen tener límites de peso de 3000 libras o más debido a su estructura robusta.

Los tornos suelen asentarse sobre bases resistentes, lo que garantiza la estabilidad. Los Centros de Torneado cuentan con plataformas reforzadas, garantizando tanto estabilidad como rendimiento.

Para futuras incorporaciones, los centros de torneado necesitan un espacio reservado de alrededor de 4 pies. Los tornos suelen necesitar más, a veces hasta 6 pies.

Los tornos, debido a su estructura abierta, necesitan un tope de seguridad de 3 pies. Los centros de torneado, con operaciones cerradas, exigen sólo 2 pies.

Los centros de torneado cuentan con múltiples puertas de acceso para facilitar su operación. Por el contrario, los tornos suelen venir con un único punto de entrada.

Para una comodidad óptima del operador, los centros de torneado necesitan un radio de 5 pies. Los tornos exigen un poco más, alrededor de un radio de 7 pies.

Los paneles del centro de giro tienen un tamaño promedio de 2 x 1,5 pies, intuitivos y compactos. Los paneles de torno pueden ser más grandes, hasta 3x2 pies.

Los centros de torneado requieren un espacio libre de 4 pies para su mantenimiento. Los tornos suelen requerir un área más amplia, de hasta 6 pies.

Los sistemas integrados de eliminación de virutas están presentes en la mayoría de los centros de torneado. Los tornos necesitan contenedores separados, lo que aumenta el espacio ocupado.

Los centros de torneado cuentan con mecanismos de refrigeración incorporados. Los tornos suelen necesitar sistemas externos, lo que exige espacio adicional.

Los centros de torneado vienen equipados con muelles de carga especializados. Los tornos, por su estructura, dependen de mecanismos de carga externos.

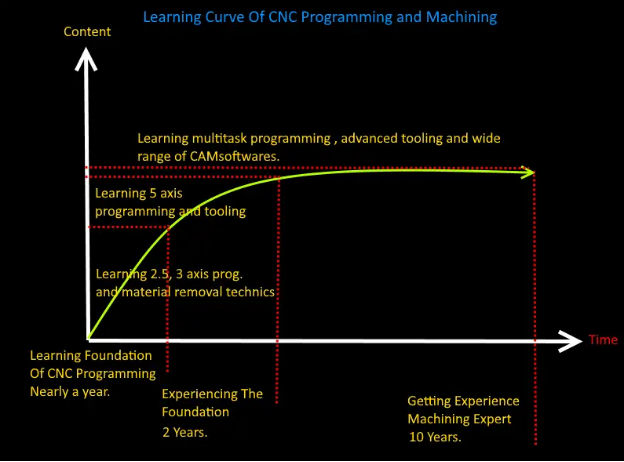

¡Facilidad de uso y curva de aprendizaje entre centro de torneado y torno!

Los centros de torneado normalmente requieren capacitación especializada para los operadores. En cambio, los tornos, especialmente los manuales, dependen del conocimiento del mecanizado tradicional.

Los centros de torneado cuentan con controles avanzados. Los tornos, principalmente de tipo manual, funcionan con controles mecánicos directos, enfatizando la simplicidad.

La mayoría de los tornos entran en la categoría manual, operados por maquinistas. Los centros de torneado, por el contrario, utilizan predominantemente el control numérico por computadora (CNC) para operaciones precisas.

Los centros de torneado equipados con CNC cuentan con interfaces de pantalla táctil fáciles de usar. Sin embargo, los tornos más antiguos suelen carecer de este tipo de interfaces interactivas.

Los centros de torneado CNC ofrecen información sobre errores en tiempo real. Estas características están ausentes en la mayoría de los tornos manuales, donde los operadores confían en su experiencia de primera mano.

Para los centros de torneado, las habilidades competentes en programación CNC se vuelven esenciales. Los tornos manuales se saltan la programación y se centran únicamente en los ajustes mecánicos.

Ambos dispositivos exigen configuración de herramientas, pero los centros de torneado a menudo necesitan configuraciones más sofisticadas debido a operaciones complejas.

Los centros de torneado modernos incorporan mecanismos de seguridad avanzados, lo que reduce los riesgos en el lugar de trabajo. La seguridad en los Tornos proviene principalmente de la vigilancia del operador y de los dispositivos de seguridad manuales.

Los centros de torneado proporcionan documentación detallada, a menudo digital, para las operaciones. Los tornos, los más antiguos, vienen con manuales impresos que enfatizan los conceptos básicos.

Operar un centro de torneado exige experiencia específica en CNC. Sin embargo, operar un torno requiere habilidades fundamentales de mecanizado.

Los centros de torneado, debido a su naturaleza digital, ofrecen guías detalladas de solución de problemas. Los tornos, especialmente los modelos más antiguos, a menudo carecen de estas guías, lo que depende del conocimiento del operador.

Los fabricantes de centros de torneado suelen ofrecer un soporte integral, dada la complejidad de la máquina. Los tornos, al ser más sencillos, pueden tener un soporte limitado, especialmente para los modelos más antiguos.

Las interfaces digitales de los centros de torneado brindan respuestas claras y concisas a las entradas del operador. Los tornos manuales, por otro lado, requieren que los operadores comprendan la respuesta táctil de la máquina.

Los centros de torneado incorporan ayudas visuales, como diagramas, para una operación más cómoda. La mayoría de los tornos carecen de estas ayudas, lo que obliga al operador a depender del instinto.

Los Centros de Torneado, dada su naturaleza CNC, podrían incluir opciones de simulación para su formación. Estas capacidades de simulación suelen estar ausentes en los tornos.

Ambos dispositivos exigen capacitación en el trabajo, pero la profundidad y duración pueden variar. Centros de torneado

Progresión de habilidades

El dominio de un centro de torneado garantiza el dominio de operaciones CNC avanzadas. Por el contrario, dominar un torno perfecciona las técnicas básicas de mecanizado manual. ConclusiónTurning Center vs Lathe presenta diversas fortalezas y características. Desde los principios de funcionamiento hasta el consumo de energía, todos los aspectos importan. Equipa tu taller sabiamente. Tus tareas y proyectos te lo agradecerán.