En las últimas décadas, se ha fomentado más el uso de sistemas de control numérico computarizado (CNC) en los centros de mecanizado. Se conocen comúnmente como mecanizado CNC. Debido a su eje 1 a 5, Su capacidad de trabajo ha mejorado en los últimos años.

El número de ejes del mecanizado CNC suele oscilar entre 1 y 5 en los centros de mecanizado. Estos ejes ayudan a analizar el rango exacto y la dificultad de los movimientos que la máquina puede realizar y producir.

Este eje, como herramienta de mecanizado CNC, ayuda a obtener resultados precisos e inigualables con mayor eficiencia. Además, como máquina herramienta CNC, proporciona versatilidad para producir resultados de mayor calidad.

El eje 1 a 5 Desempeña un papel fundamental en la manipulación de las herramientas con otro eje para un funcionamiento sin esfuerzo. Los cinco ejes trabajan en direcciones diferentes. También se conocen como herramientas de corte para el mecanizado CNC.

Estos ejes ayudan a eliminar material innecesario del producto o herramienta requerido. Además, con el avance tecnológico, los ejes del mecanizado CNC también han experimentado innovaciones. Ahora, los centros de mecanizado CNC pueden utilizarlos para cortes de gran tamaño y proyectos pesados. El progreso en los ejes facilita el trabajo de los trabajadores, permitiéndoles obtener un buen rendimiento y los resultados deseados.

En este artículo, exploraremos todos los ejes de un centro de mecanizado CNC. También descubriremos cómo funcionan y cuáles son sus capacidades. Empecemos por comprender... Máquina CNC de 5 ejes.

La función clave del eje en el centro de mecanizado CNC es determinar la dirección y el movimiento precisos que realiza la herramienta de corte.

Estos ejes mejoran la capacidad de trabajo al proporcionar resultados en 3D. Analizan con precisión el movimiento de la máquina y lo presentan en movimiento 3D.

Además, del 1 al 5, cada eje desempeña una función diferente y exclusiva en el mecanizado CNC. Todos los ejes contribuyen a aumentar la versatilidad de la maquinaria. Esto no solo mejora su capacidad de trabajo, sino que también permite producir piezas y herramientas complejas. eje 1 a 5 Desempeña un papel importante a la hora de reducir las configuraciones y proporcionar una mayor precisión de las herramientas.

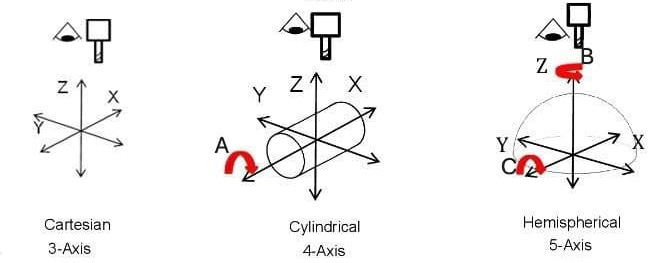

Estos ejes se diseñan comúnmente en la siguiente secuencia.

El eje x proporciona movimiento horizontal para el mecanizado CNC en centros. Su dirección de trabajo va de izquierda a derecha.

El eje Y del centro de mecanizado CNC también funciona en horizontal. Sin embargo, este eje funciona de adelante hacia atrás.

El eje z proporciona movimiento vertical al centro de mecanizado CNC. Su dirección es de arriba a abajo.

El eje A proporciona movimiento de rotación, y su movimiento funciona alrededor del eje X. Puedes contarlo como si trabajaran uno para el otro.

El eje B también proporciona movimiento de rotación, pero su movimiento funciona alrededor del eje Y. Al igual que el eje A, el eje B funciona para el eje Y.

El eje C proporciona movimiento de rotación al eje Z. Sus características excepcionales incluyen que lo puedes encontrar en máquinas CNC con más de cinco ejes.

Todo tipo de eje 1 a 5 Desempeñan un papel fundamental en la ejecución de la tarea y facilitan el uso de las herramientas de corte. Estos ejes aumentan la precisión del resultado final.

Además, ayudan a determinar las direcciones del movimiento y la complejidad del producto final que están produciendo.

Es mejor explorar más sobre cada eje individualmente para comprender sus características y funcionalidad. Analicémoslos uno por uno.

Los siguientes son los ejes de la Centro de mecanizado CNC que crean facilidad en la realización de sus tareas complejas y pesadas.

El eje 1 se considera la base del centro de mecanizado CNC. Es uno de los ejes más simples. Este eje puede realizar un solo movimiento al realizar tareas. Generalmente, se mueve alrededor del eje X.

Además, dado su movimiento simple y fácil, se utiliza principalmente para realizar funciones básicas. Sus tareas más comunes incluyen el corte de materiales duros. y perforar en línea recta.

Las siguientes son sus aplicaciones de trabajo en el centro de mecanizado CNC.

● El eje 1 se utiliza principalmente para taladrar. Permite perforar agujeros en diversos materiales, como plástico, madera y todo tipo de metales.

● Además, este eje también ayuda a crear cortes simples para piezas de trabajo.

Aunque el Eje 1 es muy importante para los centros de mecanizado CNC, todavía tiene algunas limitaciones, que son las siguientes.

● Debido a su sencilla aplicación, este eje no es adecuado para tareas geométricas complejas. No admite procedimientos complejos.

● Requiere asistencia manual durante su ejecución. Por ejemplo, los operadores deben cambiar la dirección ellos mismos para reposicionar el movimiento.

Las siguientes son las ventajas del eje 1.

● Gracias a su único movimiento es fácil manipularlo a la hora de realizar tareas.

● Se necesita menos tiempo para realizarlo.

● Por su fácil funcionamiento es la herramienta más adecuada para todos los miembros del equipo operativo.

El siguiente eje del centro de mecanizado CNC, el eje 2, proporciona mayor versatilidad y mejora la capacidad de trabajo.

Este eje adicional suele referirse al eje Y. Facilita los movimientos bidimensionales. Suele incluir los ejes X e Y simultáneamente.

Este eje multidimensional 2 mejora la movilidad de la máquina. Además, facilita la realización de tareas complejas con mayor precisión y en menos tiempo.

A continuación se presentan las aplicaciones del Eje 2 para el centro de mecanizado CNC.

● Este tipo de eje facilita el triturado y el fresado. Facilita la producción de formas 2D. Incluye cavidades y ranuras.

● El Eje 2 también ofrece un buen rendimiento en espacios reducidos. Además, puede realizar operaciones complejas en superficies planas.

Además de su facilidad en el proceso de trabajo, Axis 2 también enfrenta algunas limitaciones, que son las siguientes.

● Sólo funciona con dos dimensiones y esto limita su capacidad de trabajo.

Los siguientes son los beneficios del eje 2.

● Ayuda a realizar tareas más complicadas en comparación con el eje 1.

● No requiere reposicionamiento manual ni asistencia durante el trabajo.

● Gracias a su movimiento de dos ejes, permite movimientos complejos para mecanizado CNC bidimensional.

El Eje 3 también se refiere al núcleo del avance del centro de mecanizado CNC. Proporciona movimiento invertido durante la producción y ejecución de tareas.

Está conectado al eje Z, lo que facilita la integración de la tercera dimensión en el mecanizado CNC. Además, el eje 3 es una dimensión completamente funcional. Esta característica lo hace adecuado para todo tipo de aplicaciones complejas.

El eje 3 ayuda a realizar las siguientes tareas.

● Axis 3 es famoso por crear formas y contornos tridimensionales (3D).

● Además, ayuda a crear diseños y textos difíciles en la superficie.

● Este eje también se utiliza para la fabricación de modelos detallados y sus piezas.

Como todas las herramientas, el eje 3 también tiene algunas limitaciones, que son las siguientes.

● El eje 3 no es adecuado para tareas que requieran cortes.

● Además, no funciona bien cuando se necesita acceder a las herramientas desde múltiples ángulos. Tiene una capacidad limitada para varios ángulos a la vez.

Aunque el eje 3 enfrenta algunas limitaciones, también tiene algunas ventajas.

● Gracias a su versatilidad, el eje 3 puede gestionar múltiples tareas al mismo tiempo.

● Es adecuado tanto para diseños simples como complicados.

● Además, este eje puede realizar múltiples tareas sin asistencia manual.

El eje 4 del centro de mecanizado CNC destaca por su función de rotación. Esta función ayuda a producir resultados precisos y definidos.

Este cuarto eje proporciona rotación al eje X. Además, permite que la herramienta entre en otra superficie sin intervención manual, lo que facilita el reposicionamiento de la pieza de trabajo.

El cuarto eje ayuda a realizar las siguientes tareas.

● El modelo de 4 ejes es muy adecuado para crear bordes finos y ángulos con suavidad.

● Ayuda a mantener el equilibrio rotacional según sea necesario para realizar las tareas.

● Realiza múltiples tareas en una sola configuración. Reduce el tiempo de trabajo.

Existen algunas limitaciones para el cuarto eje al realizar tareas. Estas son las siguientes:

● La programación del eje 4 es compleja debido a sus funciones avanzadas. Requiere una comprensión más profunda.

● Se necesita personal más capacitado y calificado para realizar tareas relacionadas con el eje 4.

A continuación se presentan las ventajas del eje 4 del centro de mecanizado CNC.

● Su función giratoria reduce el reposicionamiento, lo que minimiza el tiempo de configuración. Facilita la finalización rápida de la tarea.

● Con el avance en la capacidad de trabajo, el eje 4 mejora la capacidad de la máquina para manejar tareas más complicadas sin esfuerzo.

El eje cinco del centro de mecanizado CNC incorpora tecnología innovadora para un rendimiento excepcional. Esta herramienta facilita la rotación alrededor del eje Y.

Ayuda a reposicionar virtualmente las herramientas en la dirección requerida. Además, el eje cinco genera cinco ejes para el centro de mecanizado CNC, lo que permite una producción más versátil.

A continuación se presentan las aplicaciones del eje 5.

● Es muy adecuado para la producción de componentes aeroespaciales.

● El eje 5 ayuda a producir piezas complejas y de alta tolerancia para maquinaria avanzada.

● Además, es muy adecuado para la producción de instrumentos médicos para una mayor precisión.

● Las herramientas de mecanizado que requieren configuraciones geométricas complicadas pueden trabajar sin problemas con el eje 5.

Las siguientes son las limitaciones para el eje 5.

● La mayor limitación del Eje 5 es su elevado coste. Es el más caro de todos los ejes y no todos los centros CNC lo pueden permitir.

● Debido a la tecnología innovadora, se requiere de un equipo operativo experimentado y altamente calificado.

● Además del equipo de expertos, el eje 5 requiere un software actualizado para funcionar adecuadamente.

Las siguientes son las ventajas del eje 5.

● Es la herramienta más flexible que puede fijar virtualmente la posición de una superficie o herramienta de trabajo.

● Con tecnología avanzada, minimiza las inconsistencias al realizar tareas.

● Se requiere menos tiempo para producir piezas y herramientas complicadas según las instrucciones.

Después de analizar los cinco ejes completos, exploremos qué eje es adecuado para diferentes tareas y rendimientos.

Al realizar tareas de mecanizado CNC, es fundamental saber qué eje es el adecuado para cada tarea específica. Cada eje tiene un rendimiento distinto y, debido a sus características distintivas, su rendimiento es similar. Todo depende de la naturaleza del proyecto que requiere el uso del eje requerido. Además, también depende del nivel de complejidad durante la fase de producción.

Los siguientes son los elementos clave que ayudan a analizar el eje adecuado para realizar la tarea requerida.

1. Para tareas y producción sencillas, los ejes 1 y 2 son muy adecuados. Mientras que para la fabricación compleja, los ejes 4 y 5 son muy recomendables.

2. Los ejes superiores son más costosos que los inferiores. Su coste no se limita a su adquisición, sino que también está vinculado a sus actividades operativas. Además, los ejes 1 y 2 requieren un presupuesto menor que los ejes 3, 4 y 5.

3. Un mayor nivel de producción requiere un eje más alto. Además, reduce sus costes operativos. Por otro lado, para una producción de bajo nivel, los ejes 1 y 2 son más adecuados.

4. Los ejes superiores, como el 4 y el 5, requieren un material avanzado para su producción. Esto contribuye a mejorar su capacidad de trabajo y versatilidad.

Ahora, descubramos los aspectos futuros de Axis para obtener ideas más innovadoras.

Debido al avance de la tecnología y la mayor demanda de diseños innovadores, el futuro de los ejes para centros de mecanizado CNC es muy brillante.

Todo eje 1 a 5, Sentando las bases para obtener resultados mejores y más precisos en todas las herramientas. Además, estos ejes contribuyen a la introducción de nuevos ejes avanzados para obtener resultados más innovadores. Estos ejes están superando los límites de lo imposible para los centros de mecanizado CNC.

A continuación se presentan los avances emergentes en el próximo eje.

● Cada vez se diseñan más máquinas con 6 ejes y más para manejar diseños y procedimientos más complicados y avanzados.

● También se prevé en el futuro la combinación con asistencia robótica. Esta facilitará el proceso de inspección automatizada durante la carga y el desembalaje.

● Además, también se prevé la integración de inteligencia artificial en el eje avanzado. Esta incluirá una programación eficiente para realizar tareas sin asistencia manual.

El desarrollo de eje 1 a 5 Muestra su avance e innovación tecnológica. Desde el sencillo eje 1 hasta el altamente competitivo eje 5, representa el poder transformador de los centros de mecanizado CNC.

Como mencionamos anteriormente, cada nuevo eje ofrece mayor capacidad de trabajo. Además, facilita la creación de más posibilidades para lograr niveles de producción mejores y más precisos. Este eje facilita a los fabricantes la posibilidad de ofrecer diseños más complejos, según sea necesario, con un nivel de tolerancia más bajo.

Al estimar la capacidad de trabajo de eje 1 a 5, Los productores pueden estimar fácilmente el nivel de productividad. Además, les ayudará a aumentar la productividad para una fabricación avanzada e innovadora. Finalmente, gracias al avance continuo en los ejes, el futuro del mecanizado CNC es muy prometedor.