Excelente calidad y precio competitivo

Excelente calidad y precio competitivo

Soporte técnico en línea

Soporte técnico en línea

Destacada marca de máquinas CNC

Destacada marca de máquinas CNC

Yangsen Machine Tools está construida con los más altos estándares y contamos con más de 500 empleados comprometidos a brindar el mejor nivel de servicio.

Máquinas herramienta CNC a continuación. Simplemente póngase en contacto con nuestro equipo enviando un correo electrónico info@cncyangsen.com o llamándonos al +86-592-6682467 o contáctanos por Whatsapp/Wechat +86 18359729483

Sí, puede ser nuestro distribuidor en su área para el negocio de máquinas CNC.

Yangsen es una plataforma de cooperación mejorada, abierta, justa y beneficiosa para todos, que brinda oportunidades y posibilidades para que los empleados, clientes, socios comerciales y accionistas realicen el maravilloso sueño.

Para ser nuestros socios comerciales puede obtener:

1. Distribuidor protector exclusivo de tu ciudad o zona. Sus esfuerzos y logros pueden ser protegidos y heredados continuamente. No permitiremos que nuestra marca compita brutalmente en su área, ni afectará su competitividad en servicio y precio para los clientes finales.

2. El apoyo más fuerte de nuestro equipo profesional y experimentado de más de Más de 500 empleados y 50 % con más de 10 años de experiencia en máquina herramienta y mecánica. (Ventas, I+D, Producción, Control de calidad, Envío, Servicio posventa). Para obtener más detalles, consulte Porque nosotros.

3. Capacitación en línea gratuita. Puede conocer nuestras máquinas CNC y mantenerlas en nuestro sitio web. Por favor refiérase a Capacitación.

4. Clientes en línea y consultas en su mercado local. Le reenviaremos positivamente a sus clientes de mercado para un contacto directo. Nuestro equipo de marketing online compuesto por 6 jóvenes profesionales y creativos, que se especializan en marketing y SEO y SEM desde hace más de 5 años.

5. Soporte profesional en exportación e importación, con experiencia en procesos de envío, incluido el manejo y despacho de aduanas, aranceles e impuestos.

6. Respuesta rápida dentro de las 12 horas (generalmente más rápido) de nuestro equipo de servicio profesional y trabajador, habla y escribe con frecuencia en inglés, francés, español, tailandés, vietnamita, ruso y japonés.

7. Exposición conjunta de máquinas CNC en su mercado local y trabajar junto con usted para explorar el mercado, profundizar en los clientes y escuchar sus necesidades.

Por tanto, todas las cosas que queráis que los hombres hagan con vosotros, haced así con ellos” (Mateo 7,12)

De hecho, en este momento acabamos de abrir nuestro canal de distribución y no tenemos una política de distribución muy estricta, por lo que es el momento ideal para ser nuestro distribuidor de máquinas CNC.

Pero aún esperamos que nuestros distribuidores puedan atender bien a los clientes finales. Por lo tanto, deseamos lo siguiente:

1. Tiene experiencia relacionada en tecnología, mantenimiento y ventas de máquinas herramienta.

2. Tienes tu propia tienda o empresa física de máquinas CNC.

3. Tiene cierta capacidad de mantenimiento posventa. De esta manera, puede ayudar a los clientes a resolver sus problemas menores de manera oportuna.

Si no tiene las condiciones anteriores, no importa, siempre que ame el negocio de las máquinas herramienta y esté de acuerdo con nuestros valores, también estamos muy dispuestos a comunicarnos con usted y ayudarlo a convertirse en un distribuidor calificado de máquinas CNC.

Así que no dude en contactarnos hoy y comenzar su negocio.

¿Cómo convertirse en distribuidor de Yangsen CNC Machine?

1. Para solicitar convertirse en distribuidor, debe tener calificaciones legales y las siguientes condiciones:

1. El capital registrado (desembolsado) no será inferior a 2 millones de USD;

2. La empresa tiene una buena reputación comercial y más de 3 años de experiencia en operación y cooperación;

3. Tener un equipo de servicio profesional para máquinas CNC o tecnología mecánica, marketing, ventas y mantenimiento posventa;

4. En el área de distribución preautorizada, hay abundantes recursos de canal;

5. Acepte y acepte los requisitos de las máquinas herramienta CNC de Janssen sobre el pago del contrato, las cualificaciones de los socios, etc.

Proceso de solicitud:

Paso 1: descargue el formulario de solicitud de distribuidor y complete la información de su empresa con veracidad.

![]() Formulario de solicitud de distribuidor.xlsx

Formulario de solicitud de distribuidor.xlsx

Paso 2: envíe el formulario de solicitud completo como archivo adjunto y envíenoslo.

Paso 3: revisión de calificación, el personal se comunicará con usted a tiempo después de que se apruebe la revisión, se comunicará sobre unirse y firmará un acuerdo de cooperación.

Paso 4: firma un acuerdo de distribución.

Paso 5: Realice un pedido de compra.

Yangsen brinda a los socios un amplio escenario para mostrar sus talentos y oportunidades para realizar sus sueños, compartir responsabilidades, crear valor, compartir beneficios, alcanzar metas y lograr el desarrollo.

Yangsen también otorga gran importancia a la capacitación interna de talentos y al autoaprendizaje de los socios, brindando capacitación regular sobre las últimas habilidades internacionales de información, marketing y ventas, para que los socios puedan lograr un aprendizaje continuo, la superación personal y mantenerse al día.

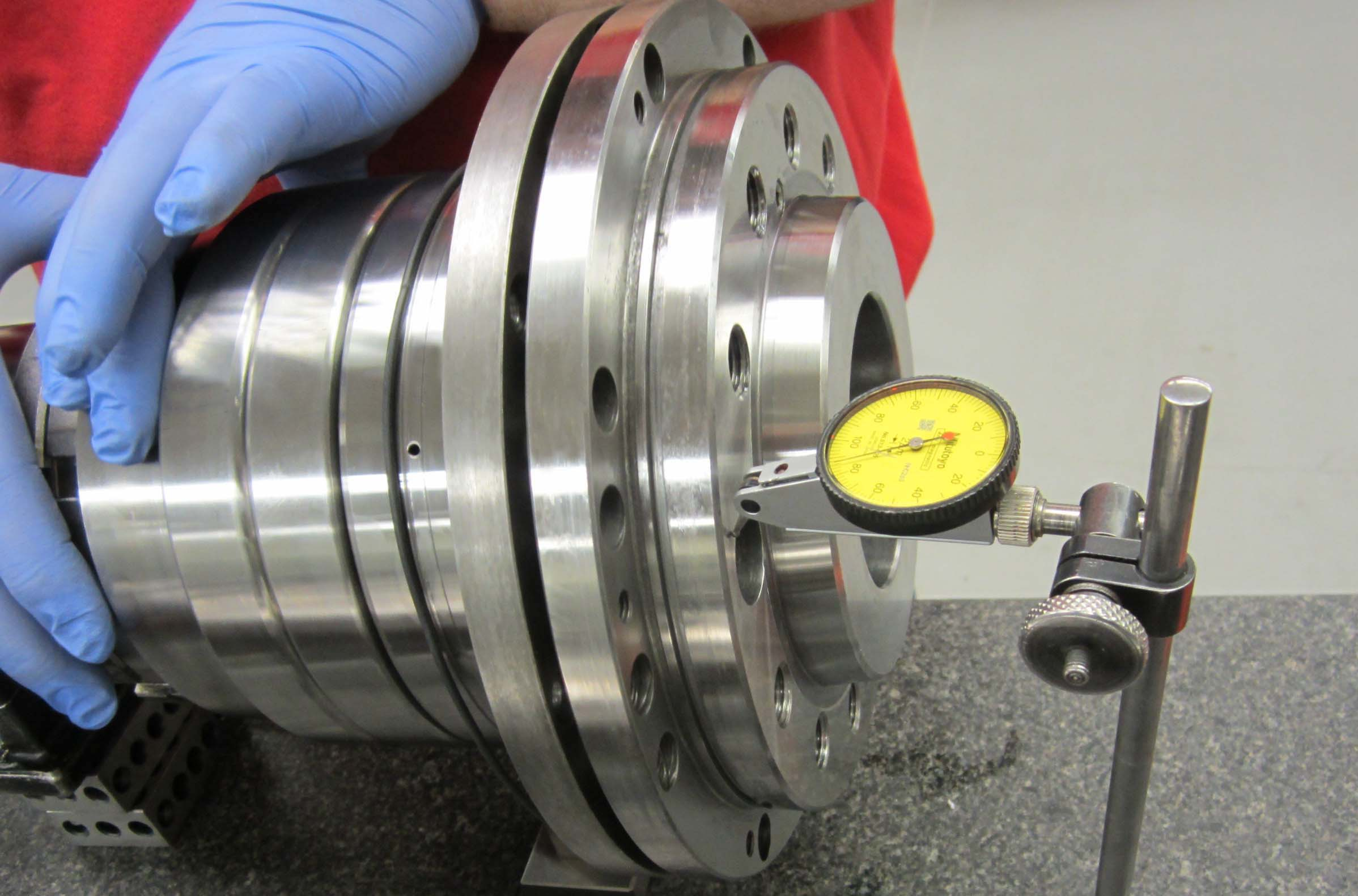

Es cierto que las máquinas CNC son productos relativamente caros y entendemos muy bien sus inquietudes sobre el servicio posventa. Por lo tanto, antes de enviar cada una de nuestras máquinas CNC, realizamos una inspección completa muy detallada.

Al mismo tiempo, contamos con Distribuidores en 5 países alrededor del mundo (pronto más y más):

1. Malasia

2. Corea del Sur

3. Brasil

4. Dubái

5. Italia

Una vez que usted se convierta en nuestro cliente, nuestros distribuidores asumirán la correspondiente garantía de mantenimiento postventa.

Si no hay ningún distribuidor nuestro en su área, ofrecemos los siguientes términos de servicio postventa:

Las siguientes condiciones quedan excluidas y no están cubiertas por la garantía:

1. Usar una fuente de energía inadecuada

2. Fallo de la máquina causado por una operación incorrecta.

3. Daños a componentes eléctricos causados por desmontaje y montaje de equipos bajo tensión.

4. Daños causados por otros desastres naturales, como rayos, terremotos, inundaciones y otros desastres naturales.

2. Durante el período de garantía, la tarifa del servicio puerta a puerta y otros gastos incurridos por el servicio puerta a puerta no están incluidos, y el usuario deberá pagar por separado, de la siguiente manera:

1 Costo laboral calculado por día 100USD/día

2 gastos de transporte boletos aéreos o de tren ida y vuelta

3. Tarifas de alojamiento Tarifas locales de habitaciones estándar de tres estrellas o superiores

Envíe los gastos pertinentes a la cuenta de nuestra empresa con antelación y nuestra empresa emitirá una factura por los gastos pertinentes. Exceptuando los gastos anteriores, el resto de gastos correrán a cargo del fabricante.

Principal: Calcularemos el número de días de mantenimiento y días de alojamiento según los ítems correspondientes y negociaremos con el usuario. Los gastos incurridos más allá del tiempo especificado correrán a cargo de nuestra empresa, incluidos los gastos de alojamiento y otros gastos.

3. Método de mantenimiento durante el período de garantía:

El cliente describe la falla en detalle y la envía al departamento de servicio postventa de nuestra empresa por correo electrónico o se comunica por teléfono, y el ingeniero del servicio postventa juzga la causa de la falla y guía al cliente para detectarla y juzgarla. el teléfono y guía al cliente para retirar las piezas defectuosas. Camino expreso al departamento de servicio postventa de nuestra empresa. Después de recibir las piezas del cliente, el departamento de servicio posventa de la empresa realizará más pruebas. Si se confirma que hay una falla, enviará piezas nuevas al usuario dentro de 1 día hábil y lo guiará para instalar y depurar. Nuestra empresa corre con el coste de los repuestos.

Todos los costos de envío urgente incurridos en el proceso anterior correrán a cargo de su empresa. Si el cliente no puede completar el trabajo anterior, el fabricante debe brindar servicio puerta a puerta. El método de cobro se ajusta al artículo 2.

4. Métodos de mantenimiento fuera del período de garantía:

Mismo método que 3

Gastos: El usuario deberá correr con los repuestos. Para conocer el precio específico, llame al departamento de servicio de recepción. Para la tarifa de envío urgente, para garantizar que se compren los repuestos correctos, se recomienda devolver los repuestos para su prueba. El período de garantía para repuestos nuevos es de un año y la tarifa de servicio (sin cargo). Si el usuario necesita brindar servicio puerta a puerta, consulte el Artículo 2 para conocer el estándar de carga.

5. Acerca de la instalación:

El precio de todas las máquinas vendidas no incluye instalación ni formación. Dado que las máquinas se depuran antes de salir de fábrica, no todos los usuarios necesitan realizar la depuración.

Tarifa de instalación in situ: consulte el estándar de carga del artículo 2

6. En materia de formación:

Capacitación: Nuestra empresa ofrece cursos de capacitación en línea gratuitos para ayudar a los clientes a familiarizarse rápidamente con nuestros productos de máquinas herramienta y mejorar la eficiencia de la producción.

Si necesita capacitación in situ, programe una cita con anticipación. Para conocer las tarifas de capacitación in situ, consulte el Artículo 2 Estándares de tarifas.

La tecnología de mantenimiento CNC (control numérico por computadora) no solo es la premisa para garantizar el funcionamiento normal, sino que también juega un papel muy importante en la promoción del desarrollo y la mejora de la tecnología CNC, por lo que se ha convertido en un tema especializado en la actualidad.

Cualquier máquina CNC es un equipo de control de procesos, lo que requiere que funcione con precisión en cada momento del control en tiempo real. La falla y falla de cualquier parte hará que la máquina se detenga, lo que provocará una interrupción de la producción y la avería de la máquina.

Por lo tanto, es muy necesario hacer el mantenimiento preventivo del dispositivo con principios complejos y estructuras precisas como el sistema de control numérico. Especialmente para máquinas herramienta CNC importadas, la mayoría de las cuales cuestan cientos de miles a decenas de millones de dólares. En muchas industrias, este equipo se encuentra en trabajos clave.

Las siguientes tareas deben realizarse todos los días, suponiendo horas de uso regulares:

1. Inspeccione la presión y el nivel de lubricante. Rellene si es necesario. Lubricación de la máquina garantizada.

2. Verifique el nivel de refrigerante; Si no es suficiente, agregue refrigerante a tiempo. Use un refractómetro de refrigerante para asegurarse de que se mantenga la proporción de refrigerante y aceite.

3. Limpie la bandeja de eliminación de refrigerante. Verificar el nivel de aceite de la pieza triple neumática, que está a unos 2/3 de la altura de todo el tubo de aceite. El vapor de agua en el tanque del filtro de aceite triple neumático se descarga desde el interruptor de drenaje todos los días.

4. Compruebe si hay humedad en el aire neumático. Drene la humedad si se detecta.

5. Compruebe la presión del aire neumático con el manómetro neumático. Verifique la presión de aire, afloje la perilla de ajuste y ajuste la presión de acuerdo con el principio de aumento de presión para diestros y descompresión para zurdos, generalmente establecido en 5 ~ 7 KG / CM2. El interruptor de presión generalmente se establece en 5 kg/cm2. Cuando la presión es inferior a 5 kg/cm2, aparecerá la alarma y el sistema mostrará un 'BAJA PRESIÓN DE AIRE' alarma. Después de que suba la presión, el mensaje de alarma desaparecerá.

6. Limpie la máquina completa con un trapo limpio. Elimine las manchas de corte y aceite en la mesa de trabajo, en el interior de la máquina herramienta y en el escudo telescópico de tres ejes.

7. Verifique la salida del estabilizador de voltaje. Asegúrese de que cumpla con las especificaciones requeridas.

8. Verifique la temperatura del enfriador del panel.

9. Observar ruidos, golpes o cualquier otra anomalía en el funcionamiento de la máquina.

10. Tenga cuidado con cualquier signo de sobrecalentamiento durante el funcionamiento de la máquina.

11. Compruebe si el aire que sopla en el orificio cónico interior del husillo es normal, limpie el orificio cónico interior del husillo con un paño de algodón limpio y rocíe aceite ligero.

12. Limpie los brazos de herramientas y las herramientas del depósito de herramientas, especialmente las garras de herramientas.

13. Limpie los interruptores de límite y bloques de protección expuestos.

14. Verifique si todas las luces de señal y las luces de advertencia anormales son normales.

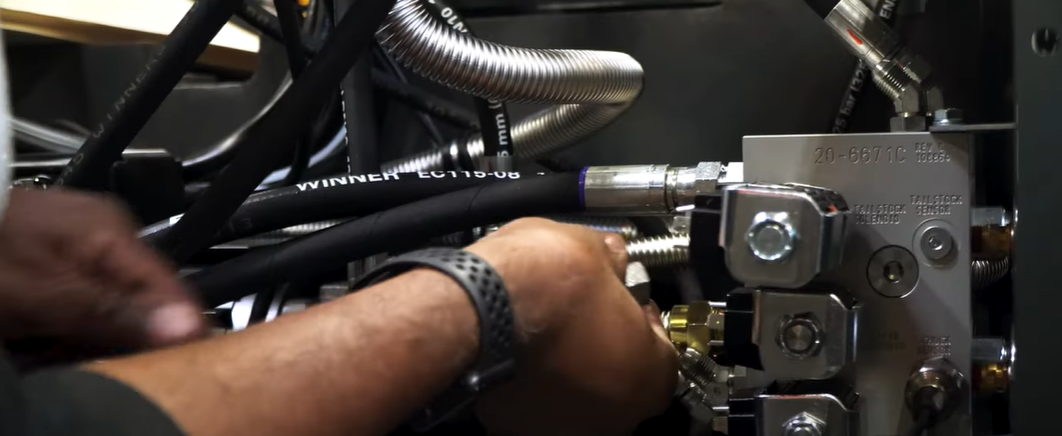

15. Compruebe si hay fugas en el tubo de la unidad de presión de aceite.

16. La máquina herramienta debe limpiarse después de completar el trabajo diario.

17. Mantenga limpio y ordenado el entorno alrededor de la máquina.

Las siguientes tareas de mantenimiento deben realizarse semanalmente:

1. Limpie todo el taller de máquinas, especialmente el área que rodea a la máquina.

2. Verifique si hay evidencia de fugas de lubricante, aceite o refrigerante.

3. Verifique y asegúrese de que todos los ventiladores de enfriamiento funcionen correctamente. Estos incluyen ventiladores de motor de husillo, ventiladores de sistema de enfriamiento, ventiladores de motor hidráulico y presión hidráulica. Limpie la pantalla del filtro de aire del intercambiador de calor, la pantalla del filtro de la unidad de refrigeración y la bomba de aceite lubricante.

4. Realice una inspección visual de los componentes de la máquina. Aplique grasa o lubricante apropiado a las partes que parezcan secas.

5. Compruebe si los cabezales de las herramientas están bien sujetos en el cambiador de herramientas y si están limpios o no.

6. Lubrique la ranura en V, los émbolos, la tapa deslizante, las horquillas extractoras, las llaves y los resortes del cambiador de herramientas.

7. Compruebe si todos los componentes eléctricos, como interruptores y luces, funcionan correctamente.

8. Compruebe si el origen mecánico de tres ejes está compensado.

9. Compruebe si el brazo del cambiador de herramientas del almacén de herramientas o el almacén de herramientas giran suavemente.

10. Si hay un enfriador de aceite, verifique el aceite del enfriador de aceite. Si es más bajo que la línea de escala, agregue aceite enfriador de aceite a tiempo.

11. Verifique la temperatura establecida del enfriador de aceite, se recomienda configurarla entre 26 y 28 grados.

Los controles de mantenimiento que se deben realizar todos los meses incluyen lo siguiente:

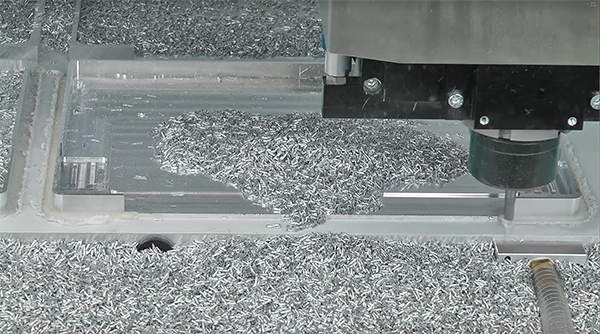

1. Limpie el colector de virutas cerca del tanque de refrigerante.

2. Inspeccione, retire y ajuste las mordazas, mandriles y accesorios.

3. Limpie o reemplace los filtros de aire según sea necesario.

4. Compruebe el estado de los cabezales de las herramientas y cámbielos si es necesario.

5. Inspeccione, lubrique, apriete y ajuste las cadenas y los transportadores de la máquina.

6. Limpia variosventiladores de la máquina para evitar acumulaciones de polvo.

7. Inspeccione los registros de aceite, lubricante y refrigerante. Comprobar si hay algún consumo anómalo.

8. Limpie las rejillas del radiador de polvo y escombros.

9. Verifique la lubricación de la pista de tres ejes X, Y y Z, y la superficie de la pista debe estar bien lubricada.

10. Revise y limpie los interruptores de límite y golpes.

11. Compruebe si el aceite en la copa de aceite del cilindro de la cuchilla es suficiente. Si es insuficiente, agréguelo a tiempo.

12. Compruebe que las señales y las placas de identificación de advertencia de la máquina sean legibles.

Comprobaciones de mantenimiento de máquinas CNC que deben realizarse semestralmente:

1. Desmonte la protección antivirutas triaxial, limpie la junta del tubo de aceite triaxial, el tornillo de cabeza esférica y el interruptor de límite triaxial y verifique si es normal. Compruebe si el efecto de las escobillas limpiaparabrisas de riel duro de cada eje es bueno.

2. Compruebe si el servomotor y el cabezal de cada eje funcionan normalmente y si hay algún sonido anormal.

3. Reemplace el aceite del tanque hidráulico y el aceite del mecanismo de desaceleración del almacén de herramientas.

4. Pruebe la holgura de cada eje y ajuste la cantidad de compensación si es necesario.

5. Limpie el polvo en la caja eléctrica (asegúrese de que la máquina herramienta esté apagada).

6. Verifique exhaustivamente si todos los contactos, conectores, enchufes e interruptores son normales.

7. Verifique y ajuste el nivel mecánico.

Comprobaciones de mantenimiento de máquinas CNC que deben realizarse anualmente:

1. Compruebe si todas las teclas son sensibles y normales.

2. Limpie el tanque de agua de corte y reemplace el fluido de corte.

3. Compruebe la precisión vertical de cada eje y decida si es necesario ajustarlo.

4. Retire el tanque del cilindro de refrigerante para inspeccionarlo.

5. Limpie el cilindro de refrigerante en busca de residuos, inspeccione el crecimiento de bacterias o hongos y limpie el tanque.

6. Drene el lubricante usado, limpie el alojamiento del lubricante y vuelva a llenarlo.

7. Inspeccione la presencia de contaminantes en el aceite neumático. Cámbielo si es necesario.

8. Reemplace todos los filtros de aceite.

9. Ejecute simulaciones de software para verificar la alineación y la sangría de las herramientas.

10. Utilice el software para invertir rápidamente el eje del cabezal de la herramienta para comprobar si hay juego. Si el cabezal de la herramienta experimenta un efecto de contragolpe, se requiere mantenimiento adicional.

1. Después de encender la máquina, debe precalentarse durante unos 10 minutos antes de procesarla. Las máquinas que no se utilizarán durante mucho tiempo deben prolongar el tiempo de calentamiento.

2. Compruebe si el circuito de aceite es suave

3. Coloque la mesa y el sillín en el centro de la máquina antes de apagar la máquina (mueva el recorrido de tres ejes a la mitad del recorrido de cada eje).

4. Mantenga la máquina herramienta seca y limpia.

Nota: El mantenimiento y la reparación del equipo deben ser realizados por ingenieros profesionales.

1. El sistema de protección de puesta a tierra debe tener buena continuidad para garantizar la seguridad personal.

2. Revisar periódicamente los componentes esenciales como disyuntores, contactores y extintores de arco monofásicos o trifásicos. Si el cableado está suelto o el ruido es demasiado fuerte, averigüe las razones y elimine los peligros ocultos.

3. Asegúrese de que el ventilador de enfriamiento en el gabinete eléctrico funcione normalmente, de lo contrario, puede causar daños a los componentes vitales.

4. El fusible está quemado y el interruptor de aire se dispara con frecuencia. La causa debe ser encontrada y eliminada a tiempo.

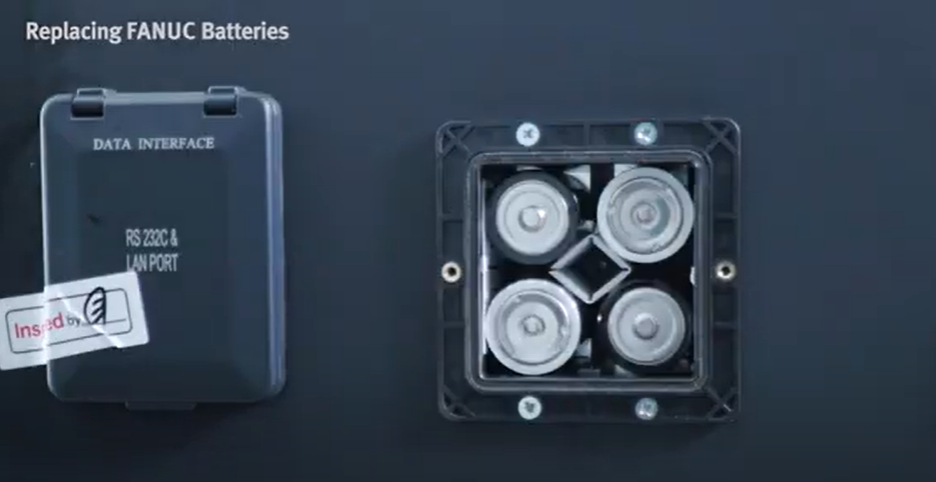

5. Reemplazo de la batería del servoaccionamiento

La batería del servoaccionamiento mantiene los datos del sistema de control absoluto. Cuando el voltaje de la batería es demasiado bajo (advertencia 9F), se debe reemplazar la batería de la unidad. Pida el mismo tipo de unidad de batería lo antes posible y mantenga la unidad encendida. Encienda la unidad de accionamiento 30 minutos antes de reemplazar la batería y complete el reemplazo de la batería dentro de 1 hora.

1. Confirme que la fuente de alimentación de entrada se haya cortado y que la fuente de alimentación de la unidad de accionamiento reemplazada se haya apagado.

2. Extraiga el enchufe de la batería conectado al enchufe de la batería de la unidad de accionamiento.

3. Presione el lateral de la batería con la punta de los dedos, empújela horizontalmente y luego sáquela.

4. Conecte el enchufe de la batería nueva a la toma de batería de la unidad de accionamiento.

5. Instale la batería en la unidad de accionamiento.

El mantenimiento en el sitio es para diagnosticar la falla de la máquina herramienta CNC (principalmente la parte CNC), encontrar la ubicación de la falla y reemplazarla con las piezas de repuesto normales correspondientes, para que la máquina herramienta pueda reanudar su funcionamiento normal.

La clave de este proceso es el diagnóstico, es decir, detectar el sistema o los circuitos periféricos, determinar si hay falla y señalar la ubicación exacta de falla por falla.ubicación. Desde el posicionamiento de toda la máquina hasta el patch panel, en algunos casos, incluso hasta los componentes. Esta es la parte principal de todo el trabajo de mantenimiento.

Por lo general, cuando los datos están relativamente completos, la falla se puede juzgar a través del análisis de datos, o se puede usar el método de señal de interfaz para juzgar las partes que pueden fallar de acuerdo con el fenómeno de falla, y luego verificar las partes una por una de acuerdo con el características específicas de la falta y de esta parte, y emitir un juicio preliminar.

En aplicaciones prácticas, puede ser posible usar un método para encontrar y eliminar fallas y, a veces, se requieren múltiples métodos. El grado de dominio de varios métodos para juzgar los puntos de falla depende principalmente de la profundidad del dominio de los principios y estructuras del equipo defectuoso.

Cuando el sistema de control numérico falla, la señal de falla y la información correspondiente generalmente se dan en la pantalla de visualización o en el panel de operación. Por lo general, el manual de operación o el manual de ajuste del sistema tiene un número de alarma detallado, contenido de alarma y método de procesamiento.

Debido a que las configuraciones de alarma del sistema son únicas, completas, estrictas y claras, el personal de mantenimiento puede manejarlas por sí mismo de acuerdo con la información y los métodos de procesamiento proporcionados después de cada alarma.

De acuerdo con las características eléctricas de la máquina herramienta, el fabricante de la máquina herramienta aplica programas de PLC para mostrar algunas fallas o información de operación que puede reflejar el control eléctrico de la interfaz de la máquina herramienta con señales específicas, y mostrarlas a través de la pantalla, y puede ver más descripciones detalladas de las alarmas a través de teclas específicas. Este tipo de alarma se puede manejar de acuerdo con el manual de solución de problemas proporcionado por la fábrica de la máquina herramienta, o se puede usar el panel de operación o el programador para averiguar el estado de la señal correspondiente de acuerdo con el diagrama del circuito y el programa del PLC, y encontrar el punto de falla para procesamiento de acuerdo con la relación lógica.

Solución de problemas sin alarma o sin alarma Cuando el PLC del sistema no se puede ejecutar, el sistema se ha detenido o el sistema no emite una alarma pero funciona de manera anormal, es necesario analizar y tomar una decisión basada en la información de estado del sistema antes y después de la fracaso y utilizando la base teórica que se ha dominado. juicio correcto. Este diagnóstico de fallas y el método de solución de problemas se describen a continuación.

1. Inspección visual

Inspeccione visualmente la placa defectuosa, verifique cuidadosamente si hay un fusible quemado, componentes carbonizados, humo o grietas y si hay un circuito abierto de cuerpo extraño. De esta manera, se puede juzgar si hay sobrecorriente, sobretensión, cortocircuitos y otros problemas en la placa.

2. Toca

Toque y agite los componentes con las manos, especialmente la resistencia y la capacitancia, si el dispositivo semiconductor tiene una sensación de holgura, para detectar algunos problemas de soldadura.

3. Potenciadores

Primero, use un multímetro para verificar si hay un circuito abierto entre varias fuentes de alimentación.

Si no hay, puede conectarse a la fuente de alimentación correspondiente. Verifique visualmente si hay humo, ignición, etc., y toque los componentes en busca de calor anormal.

Falla, y reduce el alcance del mantenimiento.

Por ejemplo: al solucionar problemas en una fábrica en Harbin, el sistema CNC y el PLC de la máquina herramienta funcionan normalmente, pero el sistema hidráulico de la máquina herramienta no se puede iniciar. Utilice el programador para comprobar que el programa del PLC se ejecuta con normalidad y que los estados de señal requeridos cumplen las condiciones de inicio.

Durante una inspección posterior, se descubrió que el estado de la señal del PLC no coincidía con las marcas en los planos y el equipo. La máquina se detuvo y extrajo la placa de circuito para su inspección. Se encontró que la dirección de las dos tarjetas de salida del PLC era incorrecta y las posiciones de las otras dos eran incorrectas. Después del cambio, la máquina herramienta funcionó normalmente.

Para el controlador programable SIMATIC S5 utilizado por la máquina herramienta con esta falla, siempre que la dirección sea correcta, sin importar cómo esté dispuesta la posición de la placa de circuito, el sistema puede funcionar normalmente. Aún así, los componentes ejecutivos correspondientes y las fuentes de señal deben corresponder correctamente.

Los errores correspondientes provocarán fallos de funcionamiento e incluso destruirán la máquina herramienta. Además, de acuerdo con el fenómeno de falla proporcionado por el usuario, combinado con su propia observación en el sitio y utilizando el principio de funcionamiento del sistema, se puede hacer un juicio correcto rápidamente.

4. Método de verificación de parámetros del sistema

Hoy en día, la función de autodiagnóstico del sistema operativo de las máquinas herramienta CNC es cada vez más fuerte y la mayoría de las fallas de las máquinas herramienta CNC se pueden diagnosticar. Cuando la máquina herramienta CNC falla, a veces se muestra la información de alarmaen la pantalla y, a veces, hay dispositivos de alarma en el dispositivo CNC, el dispositivo PLC y el dispositivo de accionamiento, como la luz de alarma parpadeará, el zumbador, etc.

En este momento, primero, consulte el manual de mantenimiento y verifique la configuración de los parámetros correspondientes. La pérdida y configuración incorrecta de los parámetros del sistema provocará el cambio o la falla del rendimiento de la máquina herramienta.

Por ejemplo, en el mecanizado automático del sistema FANUC, el apoyo de la máquina herramienta deja de moverse y la pantalla muestra las alarmas 500 y 501. Verifique el parámetro manualmente para descubrir que los parámetros correspondientes son límites positivos y negativos de límite de carrera almacenados. En este momento, la máquina herramienta se puede cambiar a agitación manual. Cuando el portaherramientas alcanza el rango de carrera correcto y corrige los parámetros, se puede eliminar la alarma.

5. Método de reinicio de la máquina

En el proceso de procesamiento, debido a la alarma del sistema causada por la falla instantánea, la falla puede borrarse mediante el reinicio del hardware o encendiendo y apagando la alimentación del sistema a su vez. El sistema debe inicializarse y borrarse. Antes de borrar, debe prestar atención a la copia y registro de datos importantes. Si la falla no se puede eliminar después de la inicialización, realice un diagnóstico de hardware.

6. Método de diagnóstico de medición

La medición es el método básico para diagnosticar fallas en los equipos. Podemos usar instrumentos como multímetros, osciloscopios y probadores lógicos para medir circuitos electrónicos.

Por ejemplo, al determinar la secuencia de fase de la fuente de alimentación trifásica del sistema de control numérico, la tabla de secuencia de fase se puede utilizar para la medición, es decir, la línea de alimentación trifásica está conectada a la tabla de secuencia de fase. Cuando la secuencia de fase es correcta, la tabla de secuencia de fase gira en el sentido de las agujas del reloj y viceversa. También se puede medir con un osciloscopio de dos canales. Si la secuencia de fase es correcta, las formas de onda de cada dos fases están desfasadas 120°.

De acuerdo con el diagrama del circuito del sistema y el diagrama del circuito de la máquina herramienta, se miden el voltaje, la fuente de alimentación, la señal de pulso, etc. de la parte defectuosa para determinar la falla. Por ejemplo, el voltaje de entrada de la fuente de alimentación excede el límite, lo que hace que el monitoreo de la fuente de alimentación use un voltímetro para medir el voltaje de la red o use un probador de voltaje para monitorear en tiempo real para eliminar otras razones.

Si falla el lazo de control de posición, se puede usar el osciloscopio para verificar el estado de la señal del lazo de medición, o se puede usar el osciloscopio para observar si la salida de la señal está desfasada y si hay interferencia.

Por ejemplo, cuando una fábrica en Shanghái está solucionando problemas, el sistema emite una alarma y el hardware del lazo de posición está defectuoso.

El osciloscopio se usa para verificar y encontrar que hay una señal de interferencia. Usamos el método de conectar condensadores en el circuito para filtrarlos y hacer que el sistema funcione normalmente.

Cuando se trata de elegir una máquina CNC (control numérico por computadora), hay algunas cosas que deberá tener en cuenta para asegurarse de obtener la mejor opción posible para sus necesidades. En esta publicación de blog, analizaremos algunas de las consideraciones clave que debe tener en cuenta al tomar su decisión. Al final, debería tener una mejor comprensión de qué factores influirán en su elección de máquina CNC.

¿Cómo comprar la máquina herramienta adecuada al precio más razonable teniendo en cuenta los factores más críticos? Aquí hay una lista de verificación muy útil. ¡Empecemos!

La experiencia y la competencia de los operadores de la máquina jugarán un papel clave. Debe considerar cómo es la configuración actual de la máquina CNC de su fábrica y cuánta experiencia tienen sus ingenieros y operadores con máquinas CNC.

Si ya tiene máquinas existentes, debe evaluar si todavía son aptas para el propósito para el que fueron fabricadas, ver dónde se encuentran sus brechas actuales, evaluar la vida útil de sus máquinas y evaluar la rentabilidad de reemplazar sus máquinas existentes con máquinas más nuevas y de mayor rendimiento.

En general, las máquinas inteligentes más automatizadas requieren menos intervención humana que las máquinas herramienta simples con funcionalidad limitada.

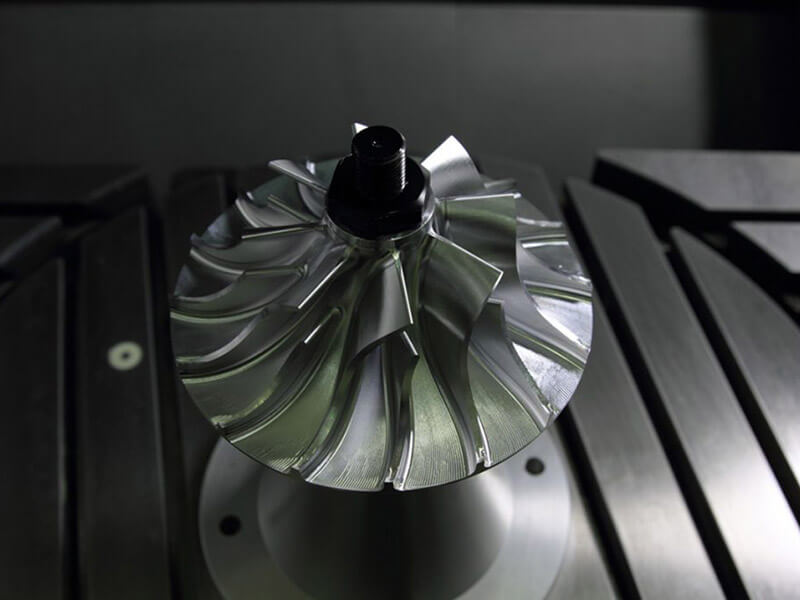

Uno de los mayores desafíos del mecanizado CNC es la complejidad y precisión de las piezas a producir.

El nivel de precisión de las máquinas herramienta CNC determina la precisión de las piezas producidas. Las máquinas herramienta CNC se pueden dividir en tipo simple, tipo de función completa y tipo de precisión de acuerdo con su precisión de mecanizado. Tres indicadores para confirmar la precisión. La resolución de movimiento de las máquinas herramienta CNC simples es de 0,01 mm, mientras que la precisión de las máquinas herramienta CNC de precisión es inferior a 0,001 mm.

Las piezas en las industrias automotriz, de defensa, aeroespacial o médica pueden requerir máquinas herramienta CNC avanzadas con una amplia selección de husillos capaces de manipular, cortar, taladrar y formar piezas con control de múltiples ejes. Ejemplos de estas máquinas incluyen centros de mecanizado de 3 a 5 ejes y centros de torneado de 2 a 8 ejes. Permiten diseños de uno, dos o incluso varios husillos (producción en masa).

Desde trabajos estándar hasta trabajos de alta complejidad o producción en masa de piezas complejas, puede considerar un torno CNC horizontal o vertical de 2 a 5 ejes o una fresadora CNC de 3 a 5 ejes.

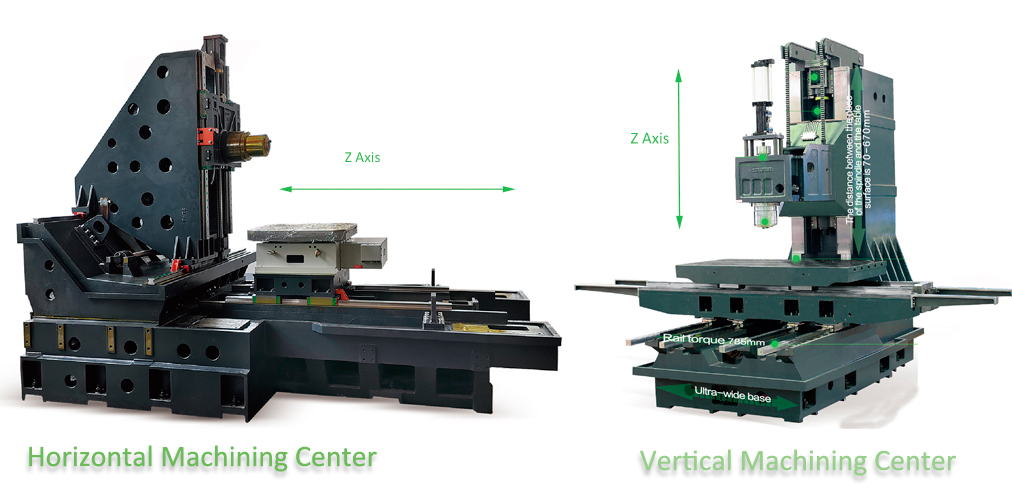

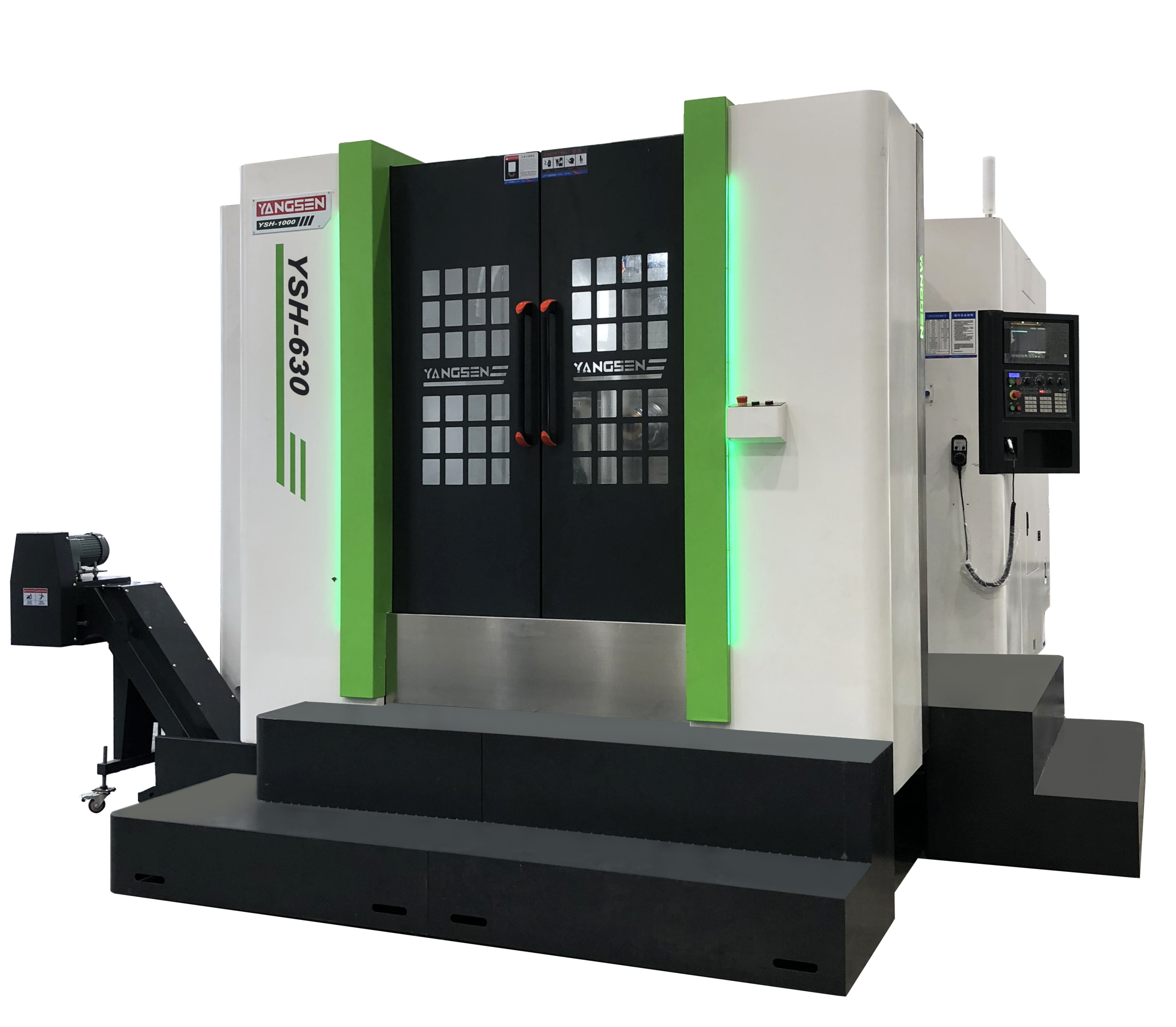

Yangsen tiene una gama de centros de mecanizado horizontal para elegir:

La serie YSH con sistema de guía lineal es adecuada para diversas aplicaciones y necesidades de producción. Disponible con 2 a 5 ejes.

Si la pieza es compleja y debe hacerse en una sola configuración, un centro de torneado multieje es la elección correcta.

Los tornos verticales como la serie YSL de Yangsen son más efectivos para mecanizar piezas con un diámetro mucho mayor que la longitud de la pieza. Por ejemplo, engranajes, tambores, discos, carcasas de bombas, carcasas de motores y anillos, etc.

Para la producción del tiempo de respuesta rápido de varias piezas y los ajustes necesarios de la máquina en el modo "High Mix - Small Batch", el nuevo centro de mecanizado de 5 ejes YS650-5AX de Yangsen ofrece una solución increíble con su mesa de 2 ejes de ø650 mm, 4+1 hasta 5 ejes completos y 4 husillos opcionales (opción).

Para los materiales más duros como titanio, Inconel o acero inoxidable resistente al calor, la YS650-5AX garantiza la máxima estabilidad y eficiencia durante el corte simultáneo en 5 ejes.

1. La máquina de corte de alta velocidad se utiliza para completar una cantidad media de fresado y luego reducir al mínimo la cantidad de triturado después del fresado.

2. El centro de mecanizado y fresado CNC es un equipo de procesamiento utilizado para completar piezas de trabajo con una gran cantidad de fresado.

3. La máquina de fresado y grabado CNC es un equipo de procesamiento que se utiliza para completar una pequeña cantidad de fresado o metal blando.

Las máquinas CNC son capaces de mecanizar casi la mayoría de los materiales, incluidos aluminio, cobre, acero troquelado o endurecido, titanio e Inconel.

Al elegir una máquina herramienta CNC confiable, primero debe aclarar sus propios requisitos de procesamiento. Las especificaciones y formas de las diferentes partes varían mucho. En general, la forma de las piezas se puede dividir en tipo de placa, tipo de caja de diamante, tipo de eje de brida y tipo de forma especial. etc. En general, los principales objetos de procesamiento deben seleccionarse de acuerdo con los requisitos de producción.

Las máquinas herramienta CNC se dividen en desbaste y acabado. Después de determinar las partes a procesar, se debe planificar el proceso de las partes. Al seleccionar máquinas herramienta CNC, se debe ejercer su adaptabilidad al proceso y se debe ejercer la máxima capacidad de procesamiento integral de las máquinas herramienta CNC para garantizar que todo el proceso de producción esté completo. El proceso utiliza la menor cantidad de máquinas CNC y piezas de mecanizado para maximizar la variedad depiezas de producción.

El tipo de material que se mecaniza afectará el diseño de la máquina y la selección del husillo, así como el nivel de rendimiento, durabilidad, capacidad de carga y precisión que se puede lograr. Las propiedades físicas del material y las condiciones óptimas de corte también afectan factores de la máquina, como la velocidad máxima requerida del husillo, la potencia máxima del motor del husillo y el par máximo del motor del husillo.

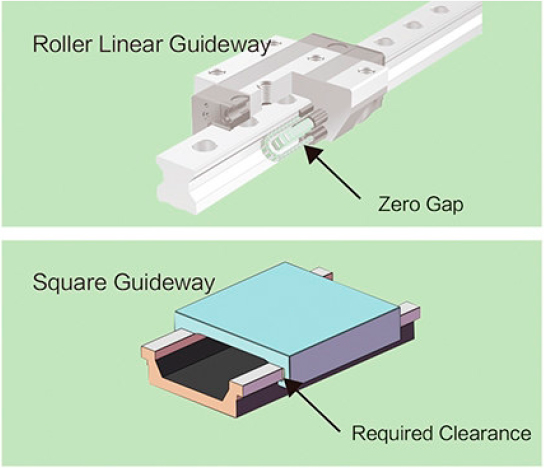

A continuación, debe considerar si debe elegir una máquina CNC que utilice un sistema de riel de guía lineal (LM) o un diseño de riel de caja más rígido y resistente.

Debe considerar cuatro factores principales aquí: velocidad, rigidez, capacidad de carga y vida útil de la herramienta.

Las máquinas CNC construidas con guías LM tienden a ser más rápidas pero más adecuadas para aplicaciones de servicio liviano. Por otro lado, las máquinas con rieles de caja son más resistentes, tienen menos vibraciones y son capaces de realizar cortes más pesados en piezas grandes. Sin embargo, estos son generalmente más lentos que aquellos con rieles LM.

Al elegir entre los dos, es útil hacerse las siguientes preguntas:

¿Cuál es el material a cortar?

¿Cuánta amortiguación de vibraciones se requiere?

¿Cuál es la velocidad de avance de corte requerida?

¿Cuál es la vida útil esperada y requerida de la herramienta?

Al elegir la máquina herramienta adecuada, también debe hacer coincidir su elección con la elección del controlador CNC más práctico. Esto depende no solo del nivel de automatización sino también del número de ejes a controlar y la intervención manual requerida en el proceso de producción. El sistema de control numérico de bucle semicerrado puede detectar automáticamente la posición y compensar el error. El sistema CNC de bucle completamente cerrado es el sistema CNC con la mayor precisión, pero es difícil de mantener y costoso.

El sistema CNC puede controlar el procesamiento y la operación de las máquinas herramienta CNC y puede llamarse el "cerebro" central de las máquinas herramienta CNC.

El sistema CNC de circuito abierto se utiliza a menudo para herramientas de corte de alambre CNC con requisitos de baja precisión. No tiene un dispositivo de detección de posición y es posicionado por la unidad de accionamiento. Tiene las características de bajo costo, estructura simple y bajo funcionamiento y mantenimiento.

Además de elegir la pantalla mejor y más grande para su control CNC, también debe considerar los siguientes factores importantes:

Confiabilidad del sistema de control CNC

Efectividad del Control

Estabilidad del software

Facilidad de uso: ¿puede encontrar los operadores para estos controles?

Todos los sistemas de control CNC de nuestras máquinas CNC son las 2 mejores marcas del mundo. Fanuc y Siemens.

Para determinar esto, debe considerar tanto los costos fijos como los variables:

Costos fijos: inversión de capital inicial, depreciación de la máquina, interés del préstamo (si corresponde)

Costos variables: costos de materiales, costos de mano de obra, costos de herramientas, cambio de herramienta, costos de mantenimiento y reparación, costos de repuestos

Tenga en cuenta que elegir una máquina más barata no garantiza necesariamente una mayor productividad o rentabilidad de la planta a largo plazo.

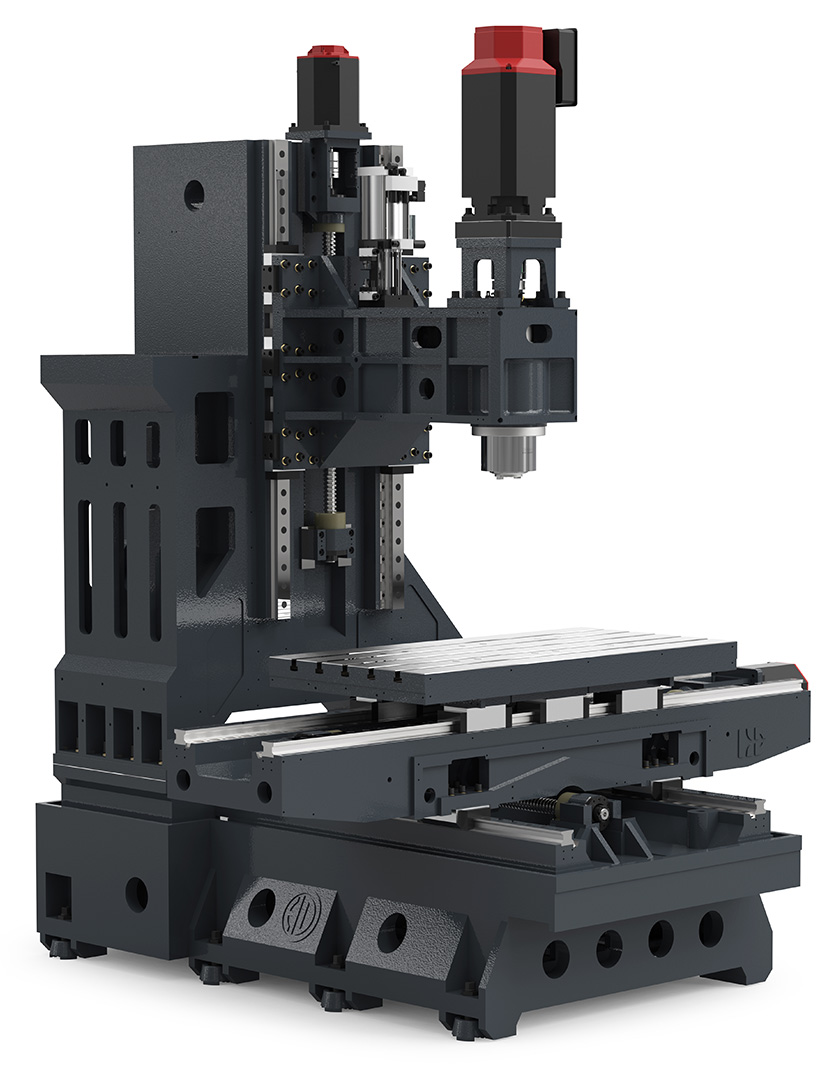

El peso es un factor importante a considerar al seleccionar una máquina CNC, ya que afecta la estabilidad general de la máquina y su capacidad para manejar cargas más pesadas.

Una máquina más liviana será más susceptible a la vibración, lo que puede generar cortes imprecisos y resultados deficientes. Además, una máquina más pesada puede requerir motores más fuertes u otros componentes para manejar piezas de trabajo más grandes o para un corte más exacto y preciso. En última instancia, es importante seleccionar una máquina CNC que tenga el peso adecuado para garantizar un rendimiento óptimo y resultados de calidad en sus operaciones de mecanizado.

Elegimos el hierro fundido mejor construido del cuerpo de la máquina, para garantizar suficiente estabilidad y rigidez.

Por último, pero no menos importante, debe considerar cuánto espacio tiene en su taller para una máquina nueva.

Por supuesto, esto varía según la industria y puede incluir factores como:

Aproveche al máximo el espacio disponible

Minimice el movimiento de los trabajadores entre las máquinas

Flujo de materiales y espacio de punto a punto

Mejorar la productividad

Procesamiento de chips

Condiciones de seguridad para los trabajadores.

Espacio para futuras expansiones

Tomas de corriente disponibles y requisitos de alimentación.

Yangsen tiene más de 20 años de experiencia en la fabricación de máquinas herramienta y es uno de los 20 principales fabricantes de máquinas herramienta de control en China. Nuestras máquinas CNC son ampliamente utilizadas y brindan una manera fácil de aliviar la escasez de mano de obra. Envíe el archivo CAD a la máquina, presione cuatro botones y la máquina hará el resto.

Las máquinas CNC son grandes inversiones. Espero que las sugerencias anteriores puedan ayudarlo a elegir la máquina herramienta CNC adecuada. Póngase en contacto con Yangsen para obtener más información.

¿Necesito una licencia para importar máquinas CNC de China?

R: Sí, necesita una licencia para importar una máquina CNC de China. Si no tiene licencia, puede encontrar un agente o corredor que lo ayude a pasar la aduana y la importación.

¿Cómo embalar la máquina CNC?

R: Empacamos la máquina CNC con una paleta de metal fuerte o un contenedor de madera fuerte con sello de fumigación y cubrimos con lona en el exterior.

Cómo embalamos la máquina CNC.

Cómo se ve en contenedores.

¿Cómo transportar la máquina CNC?

R: Para la máquina CNC, generalmente la máquina de gran tamaño, todos le sugerimos que elija SEA Freight para el transporte, ya que es la forma más económica para productos de gran formato.

Por lo general, tarda 10 días en llegar al sudeste de Asia y tarda entre 30 y 42 días en llegar a los países de América del Norte y Europa y tarda entre 48 y 55 días en llegar a los países de América del Sur.

Si organiza el transporte puerta a puerta, también ofrecemos el servicio DDP o DDU.

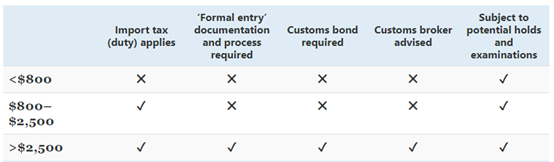

¿Tengo que pagar impuestos de importación para la máquina CNC de China a nosotros?

R: Sí, debe pagar impuestos y aranceles. Podemos suministrarle CO, puede aliviar algunos costos de importación de máquinas CNC.

El proceso de aduana, los costos y los requisitos varían según el valor de su envío, como se muestra a continuación.

¿Cuánto es la tarifa (derecho de importación) para la máquina CNC?

R: El código HS para máquinas CNC: 8456301090. Por favor vea el Tasa de Tratado y la lista de tarifas RCEP de la siguiente manera:

Tasa de Tratado |

| Tasa RCEP |

|

ASEAN | 0% | Australia | 5% |

Chile | 0% | Brunéi | 5% |

Pakistán | 4% | Camboya | 5% |

Nueva Zelanda | 0% | Laos | 5% |

Perú | 0% | Malasia | 5% |

Costa Rica | 0% | Nueva Zelanda | 5% |

Islandia | 0% | Singapur | 5% |

Australia | 0% | Tailandia | 5% |

Mauricio | 0% | Vietnam | 5% |

R: Una vez que sus máquinas se hayan deshecho de la aduana y se haya pagado a todas las partes, la carga se debe obtener o transferir a su última ubicación.

Su máquina ciertamente llegaría en un contenedor con una variedad de otras entregas si enviara LCL (Less than Container Load). Comúnmente, después del despacho de aduana, este contenedor se llevará a un lugar diferente para el vaciado. En estos casos, usted (o su agente de carga) recibirá un área secundaria cerca del puerto original.

Si envió FCL (carga de contenedor completo), el puerto de entrada sería el lugar a utilizar.

También se le ofrecerá un número de control de carga que sirve como identificador único para su envío. Estos detalles se pueden utilizar para obtener o enviar los productos importados.

Emplear un agente de carga es el medio más común para encargarse del transporte a su almacén final, lugar de trabajo o sala de ventas. Puede utilizar un corredor para organizar el transporte nacional.

Puede llevar su vehículo al puerto o almacén si elige recibir sus artículos personalmente en lugar de que se los entreguen. Asegúrese de llevar un porcentaje de dinero en efectivo para pagar posibles costos de estacionamiento, carga y/o muelle.

Tenga en cuenta que algunas máquinas pueden requerir el documento relacionado. Al igual que la importación de máquinas láser, se requiere un certificado de la FDA.

Recuerde obtener el certificado FDA del proveedor antes de realizar el pedido.

La importación de productos de China es un método EXCELENTE para aumentar las ganancias mientras se extrae de un conjunto amplio y diverso de productos. A pesar del costo de los aranceles, el transporte y también las aduanas, los bajos precios de las importaciones chinas hacen que el proceso de compra sea más que beneficioso.

Factura comercial

Lista de embalaje

Origen del Certificado (Si se requiere)

Contrato de venta

Guía de carga

Operación Manuel

Certificado de producto

manual mecanico

manual electrico

Un torno CNC es una de las máquinas herramienta CNC más utilizadas. Se utiliza principalmente para cortar superficies cilíndricas internas y externas de piezas de eje o piezas de disco, superficies cónicas internas y externas de ángulos cónicos arbitrarios, superficies internas y externas giratorias complejas y roscas cilíndricas y cónicas, etc., y puede realizar ranurado, taladrado , escariado y escariado. Agujeros y perforaciones, etc.

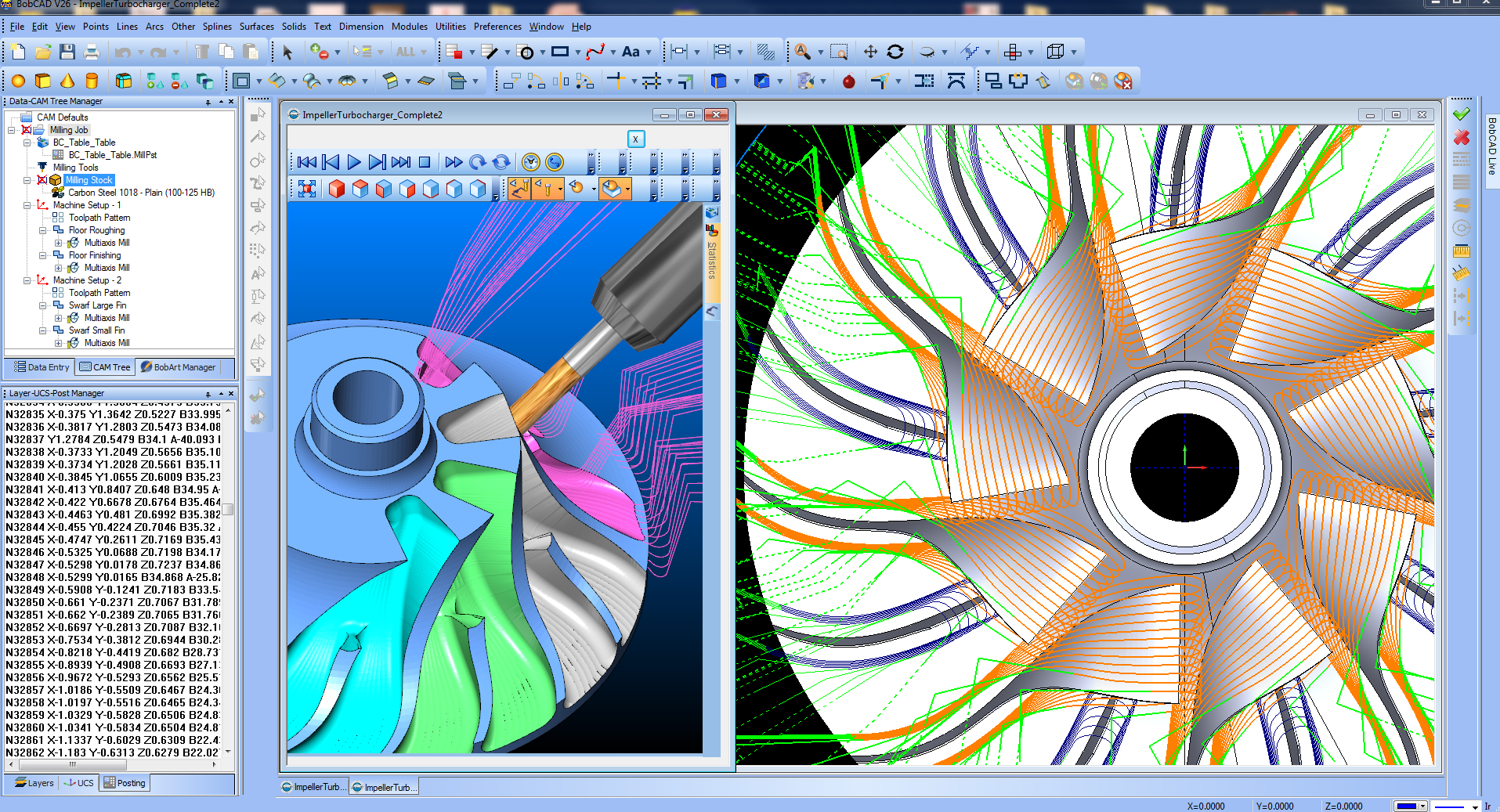

La máquina herramienta CNC procesa automáticamente las piezas a procesar de acuerdo con el programa de procesamiento preprogramado. Escribimos la ruta del proceso de mecanizado, los parámetros del proceso, la trayectoria del movimiento de la herramienta, el desplazamiento, los parámetros de corte y las funciones auxiliares de la pieza en una lista de programas de mecanizado de acuerdo con el código de instrucción y el formato del programa especificado por la máquina herramienta CNC, y luego registramos el contenido. de la lista de programas.

En el medio de control, se introduce luego en el dispositivo de control numérico de la máquina herramienta de control numérico, dirigiendo así a la máquina herramienta para que procese las piezas.

El mecanizado tradicional se realiza mediante la operación manual de máquinas herramienta ordinarias. Durante el mecanizado, las herramientas mecánicas se sacuden a mano para cortar el metal, y se utilizan calibradores y otras herramientas para medir la precisión de los productos.

Las industrias modernas ya han utilizado máquinas herramienta controladas numéricamente por computadora para la operación, y las máquinas herramienta CNC pueden procesar automáticamente cualquier producto y componente directamente de acuerdo con el programa preprogramado por los técnicos. Esto es lo que llamamos mecanizado CNC.

La máquina herramienta CNC es la abreviatura de máquina herramienta de control digital, que es una máquina herramienta automática equipada con un sistema de control de programa. El sistema de control puede procesar lógicamente el programa especificado por el código de control u otras instrucciones simbólicas, y decodificarlo, para hacer que la máquina herramienta se mueva y procese las piezas.

En comparación con las máquinas herramienta ordinarias, las máquinas herramienta CNC tienen las siguientes características:

1. Alta precisión de procesamiento y calidad de procesamiento estable;

2. Se puede realizar un enlace de coordenadas múltiples y se pueden procesar piezas con formas complejas;

3. Cuando se cambian las piezas de mecanizado, generalmente solo se necesita cambiar el programa NC, lo que puede ahorrar tiempo de preparación de producción;

4. La máquina herramienta en sí tiene alta precisión y rigidez y puede elegir una cantidad de procesamiento favorable, y la productividad es alta (generalmente de 3 a 5 veces mayor que la de las máquinas herramienta ordinarias);

5. La máquina herramienta tiene un alto grado de automatización, lo que puede reducir la intensidad del trabajo;

6. Mayores requisitos de calidad para los operadores y mayores requisitos técnicos para el personal de mantenimiento.

El torno CNC se compone de un dispositivo CNC, bancada, caja de husillo, sistema de alimentación de postes de herramientas, contrapunto, sistema hidráulico, sistema de enfriamiento, sistema de lubricación, transportador de virutas y otras partes.

Los tornos CNC se dividen en dos tipos: tornos CNC verticales y tornos CNC horizontales.

Los tornos CNC verticales se utilizan para tornear piezas de disco con grandes diámetros de torneado.

Los tornos CNC horizontales se utilizan para tornear piezas de disco largas o pequeñas en tamaño axial.

Los tornos CNC horizontales se pueden dividir en tornos CNC económicos, tornos CNC ordinarios y centros de torneado según sus funciones.

Torno CNC económico: un torno CNC simple formado mediante la transformación del sistema de avance giratorio de un torno ordinario mediante el uso de un motor paso a paso y una microcomputadora de un solo chip. El costo es bajo, el grado de automatización y las funciones son relativamente pobres, y la precisión de giro no es alta, y es adecuada para girar piezas giratorias con requisitos bajos.

Torno CNC ordinario: tiene una estructura especialmente diseñada de acuerdo con los requisitos de torneado para procesar, y está equipado con un sistema CNC general. El sistema CNC tiene funciones sólidas, un alto grado de automatización y alta precisión de mecanizado, y es adecuado para tornear piezas rotativas en general. Este torno CNC puede controlar dos ejes de coordenadas al mismo tiempo, a saber, el eje x y el eje z.

Centro de mecanizado de torneado: Sobre la base de los tornos CNC ordinarios, se agregan el eje C y el cabezal de potencia. Las máquinas herramienta más avanzadas también tienen almacenes de herramientas que pueden controlar tres ejes de coordenadas de X, Z y C. El eje de control del varillaje puede ser (X, Z), (X, C) o (Z, C). Debido a la adición del eje C y el cabezal de potencia de fresado, la función de procesamiento de este torno CNC se mejora enormemente.

Mandril hidráulico y contrapunto hidráulico

Un mandril hidráulico es un accesorio importante para sujetar piezas de trabajo durante el torneado CNC. Los mandriles hidráulicos comunes se pueden usar para piezas rotativas generales; se requieren mandriles especiales para piezas cuyas partes sujetas no son cilíndricas; Se requieren mandriles de resorte cuando se mecanizan piezas.

Los tornos CNC se pueden equipar con dos portaherramientas:

① Portaherramientas especial: Es desarrollado por el torno. fabricante en sí mismo, y el portaherramientas utilizado también está dedicado. La ventaja deeste portaherramientas es que es barato fabricar, pero le falta versatilidad.

② Portaherramientas universal: el portaherramientas se produce de acuerdo con ciertos estándares generales (como VDI, Asociación Alemana de Ingenieros), torno CNC fabricantes puede elegirlo y configurarlo de acuerdo con los requisitos funcionales de los tornos CNC.

Cabezal de potencia de fresado

Después de instalar el cabezal de potencia de fresado en el portaherramientas del torno CNC, la capacidad de procesamiento del torno CNC se puede ampliar considerablemente. Como taladrado axial y fresado de ranuras axiales con un cabezal de potencia de fresado.

Las máquinas CNC están disponibles con programas que incluyen números y letras, que pueden ayudar a navegar por las piezas en varias distancias. Se puede implementar un lenguaje de programación de máquinas en Gcode o un lenguaje especializado desarrollado en la fabricación. Los molinos básicos constan de tres sistemas basados en ruedas (XY - Z), sin embargo, los molinos más nuevos pueden contener tres ruedas más además.

Al tornear piezas en un torno CNC o en un centro de mecanizado de torneado, la posición de la herramienta en el portaherramientas debe organizarse de manera razonable y científica de acuerdo con la estructura del portaherramientas del torno y la cantidad de herramientas que se pueden instalar, y se debe prestar atención. pagado para evitar que la herramienta esté parada y funcionando. Fenómeno de interferencia con máquinas herramienta, herramientas y piezas de trabajo, y herramientas.

El host es el cuerpo principal de la máquina herramienta CNC, incluido el cuerpo de la máquina, la columna, el husillo, el mecanismo de alimentación y otros componentes mecánicos. Es una pieza mecánica utilizada para completar varias operaciones de corte.

El dispositivo de control numérico es el núcleo de la máquina herramienta de control numérico, incluido el hardware (placa de circuito impreso, pantalla CRT, caja de llaves, lector de cinta de papel, etc.) y el software correspondiente, que se utiliza para ingresar el programa de pieza digital y completar el almacenamiento de información de entrada y almacenamiento de datos. Transforme, interpole e implemente varias funciones de control.

El dispositivo de accionamiento es el componente de accionamiento del actuador de la máquina herramienta CNC, que incluye la unidad de accionamiento del husillo, la unidad de alimentación, el motor del husillo y el motor de alimentación. Realiza el accionamiento del husillo y del avance a través del servosistema eléctrico o electrohidráulico bajo el control del dispositivo de control numérico. Cuando se vinculan varias fuentes, se puede completar el procesamiento de posicionamiento, línea recta, curva plana y curva espacial.

Dispositivos auxiliares, algunos componentes de apoyo necesarios de la máquina herramienta de control de índice, para garantizar el funcionamiento de la máquina herramienta CNC, como refrigeración, eliminación de virutas, lubricación, iluminación, monitoreo, etc. Incluye dispositivos hidráulicos y neumáticos, dispositivos de eliminación de virutas, mesas intercambiables, mesas giratorias CNC y cabezales indexadores CNC, así como herramientas y dispositivos de control y prueba.

La elevación y el posicionamiento de la máquina herramienta deben utilizar las herramientas de elevación especiales proporcionadas por el fabricante, y otros métodos no están permitidos. No se requieren herramientas de elevación especiales, y se deben usar cables de acero para izar y colocar de acuerdo con las partes especificadas del manual.

La máquina herramienta debe instalarse sobre una base sólida y la ubicación debe estar alejada de la fuente de vibración; evitar la luz solar y la radiación de calor; colóquelo en un lugar seco para evitar la influencia de la humedad y el flujo de aire. Si hay una fuente de vibración cerca de la máquina herramienta, se debe establecer una zanja antivibración alrededor de la base.

La máquina herramienta se coloca sobre la base, debe nivelarse en un estado libre y luego los pernos de anclaje se bloquean de manera uniforme. Para máquinas herramienta ordinarias, la lectura del nivel no supera los 0,04/1000 mm, y para máquinas herramienta de alta precisión, el nivel no supera los 0,02/1000 mm.

Al medir la precisión de la instalación, debe realizarse a una temperatura constante y la herramienta de medición debe usarse después de un período de temperatura constante. Al instalar la máquina herramienta, intente evitar los métodos de instalación que fuerzan la deformación de la máquina herramienta. Cuando se instala la máquina herramienta, algunas partes de la máquina herramienta no deben quitarse por casualidad. La extracción de las piezas puede conducir a la redistribución de la tensión interna de la máquina herramienta, afectando así a la precisión de la máquina herramienta.

Una vez que la precisión geométrica de la máquina herramienta ha pasado la inspección, es necesario limpiar toda la máquina. Use un paño de algodón o seda empapado con el agente de limpieza, no algodón o gasa. Limpie el aceite antioxidante o la pintura antioxidante aplicada para proteger la superficie del riel guía y la superficie mecanizada cuando la máquina herramienta sale de fábrica. Limpie el polvo de la superficie exterior de la máquina herramienta. Recubra cada superficie deslizante y superficie de trabajo con el aceite lubricante especificado por la máquina herramienta.

Compruebe cuidadosamente si todas las piezas de la máquina herramienta están engrasadas según sea necesario y si se ha añadido suficiente refrigerante.a la caja de refrigeración. Si el aceite de la estación hidráulica de la máquina herramienta y el dispositivo de lubricación automática han alcanzado la posición especificada del indicador de nivel de aceite.

Verifique si los interruptores y componentes en la caja de control eléctrico son normales y si las placas de circuito integrado están en su lugar.

Encienda la alimentación y ponga en marcha la instalación de lubricación centralizada, de modo que las piezas de lubricación y el circuito de aceite lubricante se llenen de aceite lubricante. Realice todos los preparativos antes de la acción de cada parte de la máquina herramienta.

Dado que el procesamiento del torno CNC es un trabajo de alta precisión, sus procedimientos de procesamiento están concentrados y el número de piezas sujetadas es pequeño, lo que plantea requisitos más altos para las herramientas CNC utilizadas. El siguiente Dongguan Tongli Metal Products Co., Ltd. está aquí para usted. introducir.

Al elegir herramientas para máquinas herramienta CNC, se deben considerar los siguientes aspectos:

① El tipo, la especificación y el grado de precisión de las herramientas CNC deben poder cumplir con los requisitos de procesamiento de los tornos CNC.

②Alta precisión. Para cumplir con los requisitos de alta precisión y cambio automático de herramienta del procesamiento del torno CNC, la herramienta debe tener una alta precisión.

③Alta confiabilidad. Para garantizar que no se produzcan daños accidentales en la herramienta y defectos potenciales en el mecanizado CNC y que afecten el buen progreso del mecanizado, se requiere que la herramienta y los accesorios combinados con ella tengan una buena fiabilidad y una fuerte adaptabilidad. Procesamiento de metales de precisión

④Alta durabilidad. Las herramientas procesadas por tornos CNC, ya sea en desbaste o acabado, deben tener una mayor durabilidad que las utilizadas en las máquinas herramienta ordinarias, a fin de minimizar la cantidad de herramientas de reemplazo o rectificado y ajustes de herramientas, mejorando así el procesamiento de las máquinas herramienta CNC. Eficiencia y calidad de procesamiento garantizada.

⑤ Buen rendimiento de rotura y evacuación de viruta. En el procesamiento de tornos CNC, la rotura de virutas y la eliminación de virutas no se pueden manejar manualmente como las máquinas herramienta ordinarias.

Las virutas son fáciles de envolver alrededor de la herramienta y la pieza de trabajo, lo que dañará la herramienta y rayará la superficie mecanizada de la pieza de trabajo, e incluso provocará lesiones y accidentes en el equipo. , lo que afecta la calidad del procesamiento y el funcionamiento seguro de la máquina herramienta, por lo que se requiere que la herramienta tenga un buen rendimiento de rotura y eliminación de viruta.

En el procesamiento de hardware, todas las piezas giratorias que se pueden sujetar en un torno común se pueden procesar en un torno CNC. Sin embargo, los tornos CNC tienen las características de alta precisión de mecanizado, interpolación lineal y circular y cambio automático de velocidad en el proceso de procesamiento de hardware, y su alcance tecnológico es mucho más amplio que el de las máquinas herramienta ordinarias.

El torno CNC tiene buena rigidez, alta fabricación, y precisión de configuración de herramientas, y puede ingresar de manera fácil y precisa la compensación manual y la compensación automática. Por lo tanto, puede procesar piezas con altos requisitos de precisión dimensional.

Además, el movimiento de la herramienta del torneado CNC se realiza mediante movimiento de interpolación de alta precisión y servoaccionamiento.

Además, la rigidez de la máquina herramienta es buena y la la precisión de fabricación es alta. Por lo tanto, puede procesar la precisión de la forma de la rectitud, redondez, cilindricidad, etc. de la barra colectora. Piezas exigentes. Para arcos y otros perfiles curvos, la forma mecanizada está mucho más cerca de la geometría requerida en el dibujo que con un torno de copia.

El torno CNC tiene una función de corte de velocidad de línea constante, por lo que se puede usar la velocidad de línea óptima para cortar la superficie cónica y la superficie final, de modo que el valor de rugosidad de la superficie después del torneado sea pequeño y consistente, y las piezas con superficie pequeña y uniforme El valor de rugosidad se puede procesar.

La ubicación de la máquina herramienta debe estar lejos de la fuente de vibración, se debe evitar la luz solar directa y la radiación térmica, y se debe evitar la influencia de la humedad y el flujo de aire. Si hay una fuente de vibración cerca de la máquina herramienta, se deben colocar ranuras antivibración alrededor de la máquina herramienta.

De lo contrario, afectará directamente la precisión del mecanizado y la estabilidad de la máquina herramienta, lo que provocará un contacto deficiente con los componentes electrónicos, fallas y afectará la confiabilidad de la máquina herramienta.

Generalmente, los tornos CNC se instalan en el taller de mecanizado, no solo cambia mucho la temperatura ambiente y las condiciones de uso son malas, sino que también hay muchos equipos mecánicos y eléctricos, lo que resulta en grandes fluctuaciones en la red eléctrica. Por lo tanto, la ubicación donde se instala el torno CNC requiere un control estricto de la tensión de alimentación. Las fluctuaciones de voltaje de la fuente de alimentación deben estar dentro del rango permitido y permanecer relativamente estables. De lo contrario, el funcionamiento normal del sistema CNC se verá afectado.

La temperatura ambiente del torno CNC es inferior a 30 grados centígrados y la temperatura relativa es inferior al 80%.

En términos generales, hay un extractor o un ventilador de refrigeración dentro de la caja de control eléctrico CNC para mantener constante la temperatura de trabajo de los componentes electrónicos, especialmente la unidad central de procesamiento, o la diferencia de temperatura cambia muy poco.

Al usar la máquina herramienta, el usuario no puede cambiar los parámetros establecidos por el fabricante en el sistema de control a voluntad. El ajuste de estos parámetros está directamente relacionado con las características dinámicas de cada componente de la máquina herramienta. Solo los valores del parámetro de compensación de contragolpe se pueden ajustar de acuerdo con la situación real.

El usuario no puede cambiar los accesorios de la máquina herramienta a voluntad, como usar el mandril hidráulico más allá de las especificaciones. El fabricante considera completamente la coincidencia de varios parámetros de enlace al configurar los accesorios. El reemplazo ciego da como resultado una falta de coincidencia de parámetros en varios enlaces e incluso provoca accidentes inesperados.

La presión del mandril hidráulico, el apoyo de la herramienta hidráulica, el contrapunto hidráulico y el cilindro hidráulico debe estar dentro del rango de tensión permitido y no se permite que aumente arbitrariamente.

El torno CNC es una máquina herramienta automática de alta precisión y alta eficiencia. Equipada con una torreta multiestación o una torreta eléctrica, la máquina herramienta tiene una amplia gama de rendimiento de procesamiento, que puede procesar cilindros lineales, cilindros oblicuos, arcos y varias roscas, ranuras, tornillos sinfín y otras piezas de trabajo complejas, con interpolación lineal. , interpolan varias funciones de compensación y tienen un buen efecto económico en la producción en masa de piezas complejas. El mantenimiento del torno CNC de bancada inclinada es el siguiente:

Para garantizar la precisión de trabajo del torno CNC con bancada inclinada y prolongar la vida útil, es necesario realizar un trabajo de mantenimiento razonable en el torno CNC con una plataforma inclinada para uso propio.

Para usar tornos CNC, uno debe poder completar con éxito una cantidad específica de cursos y obtener la certificación adecuada. Los programas de mecanizado de torneado CNC generalmente incluyen múltiples sesiones de clase que ofrecen un programa de instrucción gradual dividido en varias secciones. Durante todo el entrenamiento se debe respetar un protocolo de seguridad. Las clases de mecanizado iniciales pueden ser difíciles sin experiencia práctica, pero pueden ayudar a los estudiantes a familiarizarse con los comandos de los archivos CAD y la programación CAD.

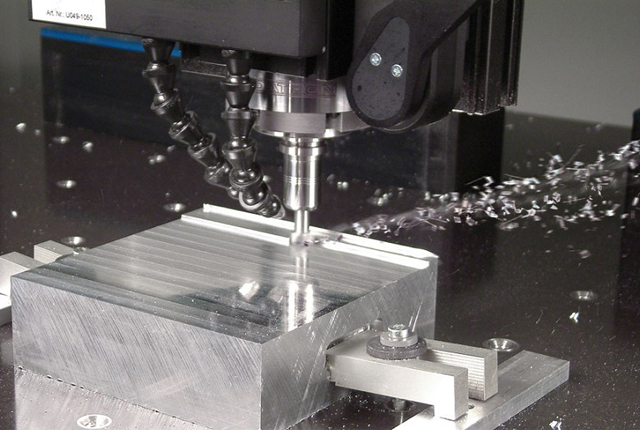

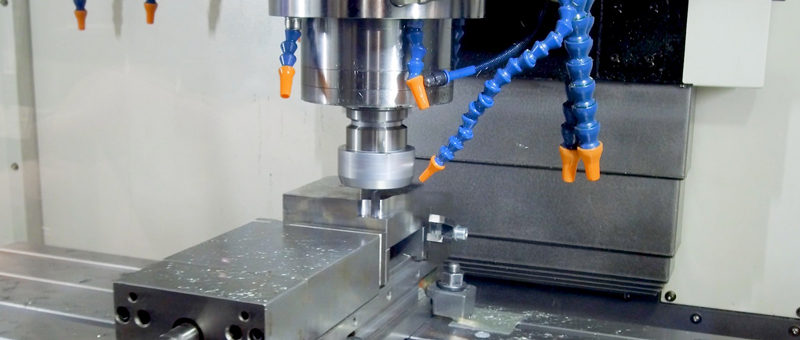

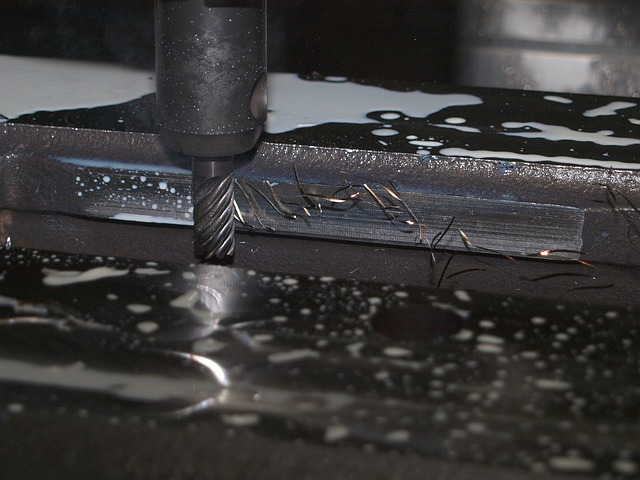

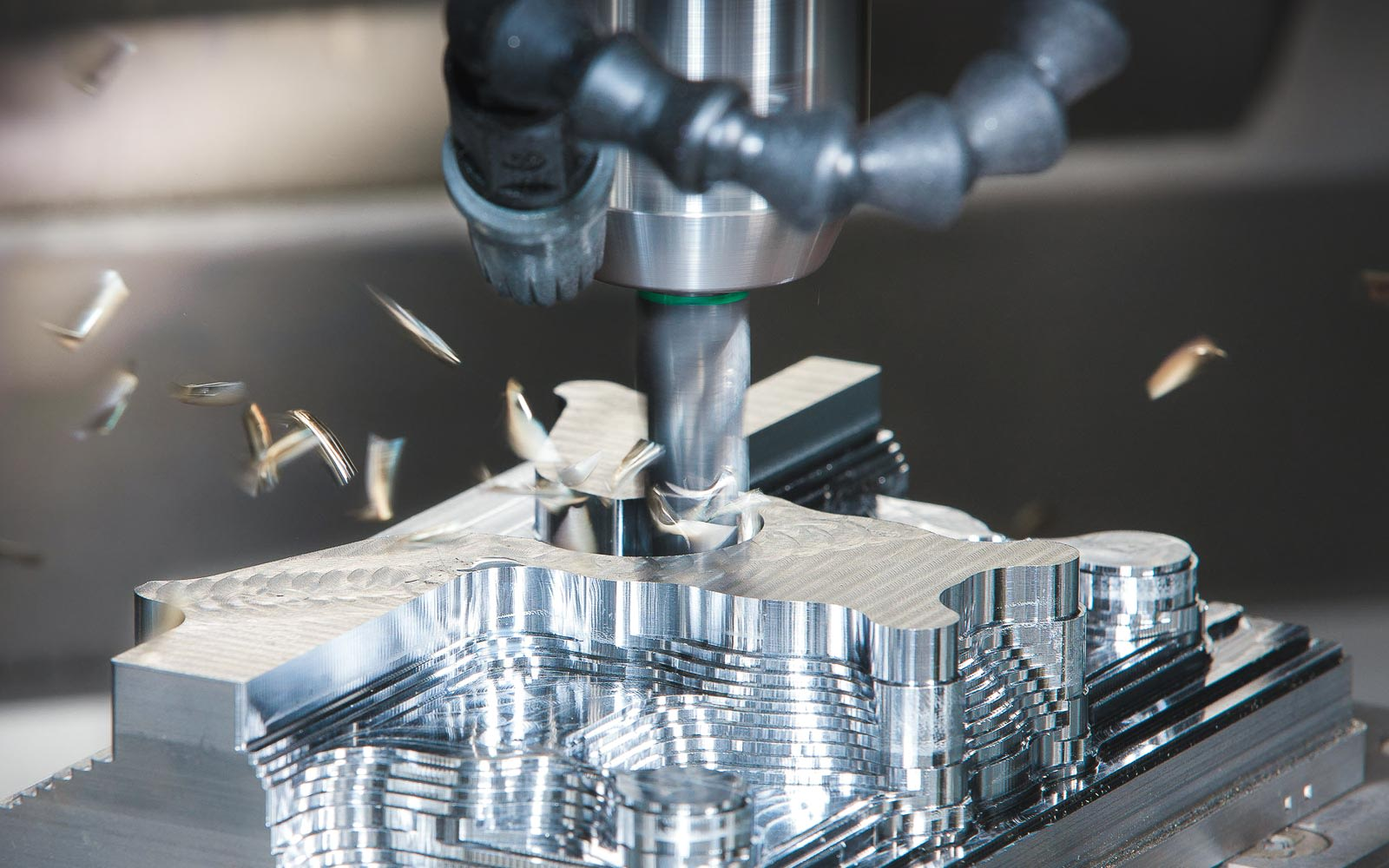

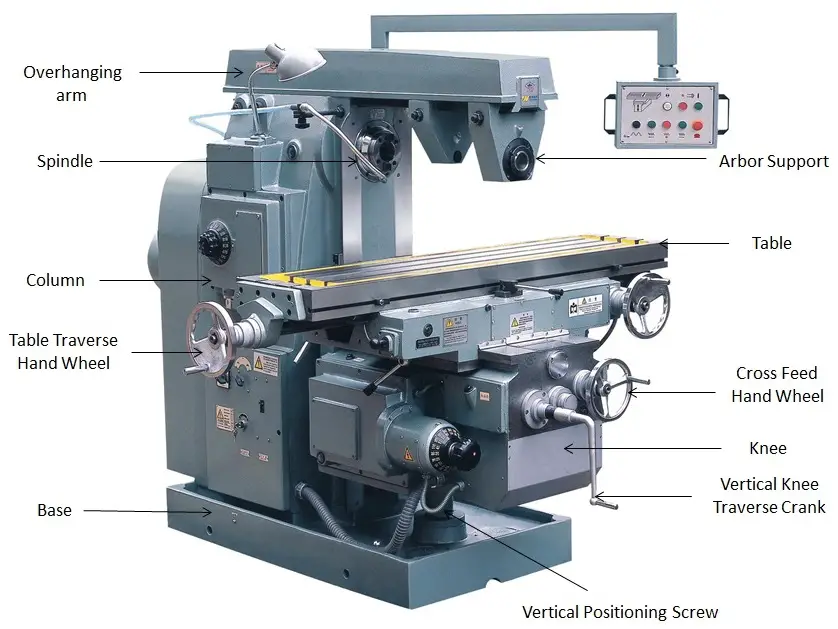

Una fresadora se refiere principalmente a una máquina herramienta que utiliza una herramienta de corte de fresado para procesar varias superficies de piezas de trabajo. Por lo general, el movimiento giratorio de la herramienta de corte de fresado es el movimiento principal, y el movimiento de la pieza de trabajo y la herramienta de corte de fresado es el movimiento de avance. Puede procesar planos, ranuras, varias superficies curvas, engranajes, etc. Además de fresar planos, ranuras, dientes de engranajes, roscas y ejes estriados, las fresadoras también pueden procesar perfiles más complejos, con mayor eficiencia que las cepilladoras, y son ampliamente utilizado en los departamentos de fabricación y reparación de maquinaria.

Además, también se puede utilizar para procesar la superficie del cuerpo giratorio, el orificio interior y el trabajo de corte. Cuando la fresadora está funcionando, la pieza de trabajo se monta en la mesa o los accesorios, como el cabezal de indexación. La rotación de la fresa es el movimiento principal, complementado por el movimiento de avance de la mesa o el cabezal de fresado, y la pieza de trabajo puede obtener la superficie de mecanizado requerida.

Debido al corte interrumpido de cuchillas múltiples, la productividad de la fresadora es alta. En términos simples, una fresadora es una máquina herramienta que puede fresar, taladrar y taladrar una pieza de trabajo.

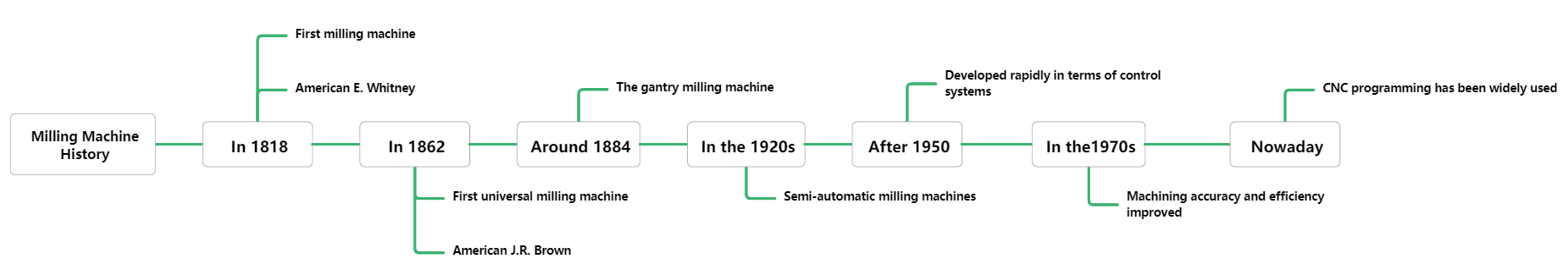

En 1818: el primera fresadora fue una fresadora horizontal creada por el estadounidense E. Whitney.

En 1862: Para fresar la ranura en espiral de la broca helicoidal, el estadounidense J.R. Brown creó la primera fresadora universal, que fue el prototipo de la fresadora para mesa elevadora.

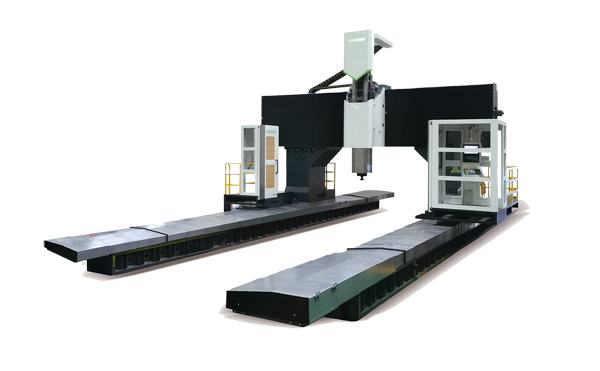

Alrededor de 1884: apareció la fresadora de pórtico.

En la década de 1920: aparecieron las fresadoras semiautomáticas y la mesa de trabajo usaba topes para completar la conversión automática de "alimentación rápida" o "alimentación rápida".

Después de 1950, las fresadoras se desarrollaron rápidamente en términos de sistemas de control y la aplicación del control digital mejoró enormemente la automatización de las fresadoras.

Especialmente después de la década de 1970, el sistema de control digital y el sistema de cambio automático de herramientas del microprocesador se aplicaron a la fresadora, lo que amplió el rango de mecanizado de la fresadora y mejoró la precisión y eficiencia del mecanizado.

Con la intensificación continua del proceso de mecanización, la programación CNC se ha utilizado ampliamente en las operaciones de máquinas herramienta, lo que ha liberado en gran medida la mano de obra. Las fresadoras de programación CNC reemplazarán gradualmente las operaciones manuales. Los requisitos para los empleados también serán cada vez más altos y, por supuesto, la eficiencia será cada vez más alta.

Las hay universales, horizontales y verticales, etc., utilizadas principalmente para el procesamiento de piezas pequeñas y medianas, las más utilizadas.

Fresadoras y mandrinadoras de pórtico, cepilladoras de fresado de pórtico y fresadoras de doble columna, todas las cuales se utilizan para procesar piezas grandes.

El cabezal de fresado horizontal del primero puede moverse a lo largo del riel de guía de la columna y la mesa de trabajo se alimenta longitudinalmente; el cabezal de fresado final de este último puede moverse horizontalmente a lo largo del riel guía en voladizo, y el voladizo también puede ajustar la altura a lo largo del riel guía de la columna. Ambos se utilizan para mecanizar piezas grandes.

Hay dos tipos de mesas rectangulares y mesas circulares, que es una fresadora de tamaño mediano entre la fresadora de mesa elevadora y la fresadora de pórtico. Su movimiento vertical se completa con la subida y bajada del cabezal de fresado sobre la columna.

Una pequeña fresadora con mesa elevadora para mecanizar instrumentación y otras piezas pequeñas.

Se utiliza para la fabricación de moldes y herramientas, está equipada con varios accesorios, como el cabezal de fresado, la mesa angular universal y el tapón, y también puede realizar procesos como taladrado, mandrinado y hundimiento.

tales como fresadoras de chaveteros, fresadoras de levas, fresadoras de cigüeñales, fresadoras de muñones de rodillos y fresadoras de lingotes de acero cuadrados, etc., son fresadoras especiales fabricadas para procesar las piezas de trabajo correspondientes.

una pequeña fresadora utilizada para fresar piezas pequeñas como instrumentos y medidores.

una fresadora con el cabezal de fresado montado en el voladizo, la cama está dispuesta horizontalmente, el voladizo generalmente puede moverse verticalmente a lo largo del riel de guía de la columna en un lado de la cama, y el cabezal de fresado se mueve a lo largo del riel de guía en voladizo.

una fresadora con el husillo montado en el carnero.

El cuerpo de la máquina está dispuesto horizontalmente, y las columnas y vigas de conexión en amboslados forman la fresadora de pórtico. El cabezal de fresado está montado en la viga y la columna y puede moverse a lo largo de sus rieles de guía. Por lo general, la viga se puede mover verticalmente a lo largo del riel guía de la columna y la mesa de trabajo se puede mover verticalmente a lo largo del riel guía de la cama para procesar piezas grandes.

una fresadora para fresar planos y formar superficies.

una fresadora que copia la pieza de trabajo. Generalmente se utiliza para mecanizar piezas de forma compleja.

una fresadora con una mesa elevadora que puede moverse verticalmente a lo largo del riel de guía de la bancada. Por lo general, la mesa de trabajo y el sillín instalados en la mesa elevadora pueden moverse longitudinal y lateralmente, respectivamente.

La fresadora de balancín también se puede llamar fresadora de torreta, fresadora de balancín y fresadora universal. La máquina de fresado de torreta de la máquina herramienta es una máquina herramienta de corte de metal general ligera con dos funciones de fresado vertical y horizontal. Superficie plana, biseles, ranuras y estrías para piezas pequeñas, etc.

La mesa de trabajo no se puede subir ni bajar, pero se puede mover longitudinal y lateralmente a lo largo del riel de guía de la base de la cama, y la cabeza o columna de fresado se puede mover verticalmente.

Tales como fresadoras de herramientas: son fresadoras utilizadas para fresar herramientas y moldes, con alta precisión de mecanizado y formas de mecanizado complejas.

Las fresadoras se pueden dividir en:

fresadoras de copia,

fresadoras controladas por programa

Fresadoras CNC.

Se utiliza para mecanizar planos, escalones, ranuras, formar superficies y cortar piezas de trabajo en fresadoras.

Hay muchos tipos de fresas de uso común según sus usos:

Se utiliza para mecanizar planos en fresadoras horizontales. Los dientes del cortador se distribuyen en la circunferencia de la fresa y se dividen en dientes rectos y dientes helicoidales según la forma del diente. Según el número de dientes, hay dos tipos de dientes gruesos y dientes finos. La fresa de dientes gruesos de dientes helicoidales tiene pocos dientes, alta resistencia dental y gran espacio para virutas, lo que es adecuado para el mecanizado en bruto; la fresa de dientes finos es adecuada para el acabado.

utilizado para fresadoras verticales, fresadoras frontales o fresadoras de pórtico, plano de procesamiento superior, hay dientes de corte en la cara del extremo y la circunferencia, y hay dientes gruesos y dientes finos. Su estructura tiene tres tipos: tipo integral, tipo de inserción y tipo indexable.

se utiliza para mecanizar ranuras y superficies escalonadas, etc. Los dientes de corte están en la circunferencia y la cara frontal, y no pueden avanzar en dirección axial durante la operación de fresado final. Cuando la fresa frontal tiene dientes finales que pasan por el centro, se puede alimentar axialmente (por lo general, las fresas frontales de dos filos también se denominan "fresas de chavetero" y se pueden alimentar axialmente).

Se utiliza para procesar varios surcos y superficies escalonadas, y tiene dientes de corte en ambos lados y en la circunferencia.

Utilizado para fresar ranuras en un cierto ángulo, hay dos tipos de fresas de ángulo simple y de ángulo doble.

Se utiliza para mecanizar ranuras profundas y cortar piezas de trabajo, y tiene más dientes en su circunferencia. Para reducir la fricción durante el fresado, hay declinaciones secundarias de 15' a 1° en ambos lados de los dientes de corte. Además, hay fresas de chavetero, fresas de cola de milano, fresas para ranuras en T y varias fresas de formación.

Los dientes del cortador están hechos de carburo cementado u otros materiales para herramientas resistentes al desgaste y están soldados en el cuerpo del cortador.

Los dientes de la fresa se sujetan al cuerpo de la fresa mediante sujeción mecánica. Los dientes reemplazables pueden ser una cabeza de un material de herramienta macizo o una cabeza de un material de herramienta soldado. El cortador de fresado con el cabezal de corte montado en el cuerpo del cortador se denomina tipo de rectificado interno; el cabezal de corte se afila por separado en el accesorio se denomina tipo de rectificado externo.

Esta estructura ha sido ampliamente utilizada en fresas de planear, fresas de extremo y fresas de tres lados.

Las máquinas herramienta para corte de metales han implementado el sistema de licencias de calidad de productos de exportación, y no se permite la exportación de productos que no hayan obtenido la licencia de calidad de productos de exportación. Al realizar el pedido, los parámetros del equipo, el sistema métrico y en pulgadas, la fuente de alimentación, el voltaje y la frecuencia,así como accesorios aleatorios, se debe especificar claramente el color de la máquina herramienta, etc. En vista de la gran variedad de punzonadoras CNC y los diferentes estándares en la industria de la chapa, cuando los clientes piden moldes, deben aprender la siguiente información del fabricante:

determinar cuál del tipo de guía larga o de guía corta es la estructura del molde y si es una estructura Murata importada o una estructura Trumpf o una estructura Yangsen;

si la fuerza de punzonado de este molde es adecuada para esta máquina herramienta, de lo contrario, se debe cambiar la estructura del molde o se deben seleccionar otros métodos de procesamiento;

si la estación de la máquina es una estación no giratoria, se debe considerar la estructura de doble chavetero para el casquillo guía o el troquel inferior;

para determinar la altura del molde inferior del molde (molde formador);

se debe determinar el material y el espesor de la hoja procesada por el cliente para determinar el material y el espacio seleccionado para el molde;

la dirección del pasador de posicionamiento (ranura) del molde (especialmente el molde de forma especial) debe determinarse de acuerdo con los requisitos de procesamiento del cliente. Además, a excepción del molde de borde cuadrado, el manguito guía o molde inferior de los demás moldes debe considerar dos chaveteros;

Hay muchos tipos de moldes, y es necesario aclarar el tipo de molde pedido por el cliente.

1. Al cargar y descargar la pieza de trabajo, se debe quitar la herramienta y el cabezal de corte y la mano no deben estar cerca de la superficie de fresado.

2. Cuando se utiliza una máquina fresadora para el ajuste de herramientas, debe ser accionada manualmente o con manivela, y no se permite el avance rápido.

3. Al avanzar y retroceder la herramienta rápidamente, preste atención a si el mango de la fresadora golpeará a alguien.

4. No alimente demasiado rápido y no cambie la velocidad repentinamente, y el tope límite de la fresadora debe ajustarse bien.

5. La fresadora Asahi debe detenerse al moverse hacia arriba y hacia abajo, medir la pieza de trabajo, ajustar la herramienta y ajustar el cambio de velocidad.

6. Al desmontar y montar la fresa de extremo, la superficie de trabajo debe estar acolchada con tablas de madera, la extracción de la fresa plana debe desmontarse y la fuerza no debe ser excesiva.

7. Está estrictamente prohibido tocar o limpiar las piezas giratorias y las cuchillas con hilo de algodón.

8. En general, una pinza solo puede sujetar una pieza de trabajo a la vez. Debido a que una pinza sujeta más de una pieza de trabajo a la vez, incluso si la abrazadera está apretada, la fuerza durante la alimentación aproximada es muy grande y las dos piezas de trabajo se deslizan fácilmente entre ellas, lo que hace que la pieza de trabajo salga volando, la cuchilla se rompe , y el accidente de lesión.

1. Limpieza de cama y componentes, limpieza de limaduras de hierro y saneamiento del entorno circundante;

2. Verifique el nivel de aceite, que no sea inferior a la marca de aceite, y agregue aceite lubricante a cada parte;

3. Limpiadores, abrazaderas y herramientas de medición.

1. Limpie y ajuste el banco de trabajo, el mango del tornillo y los insertos de columna;

2. Revisar y ajustar el embrague;

3. Limpie los rieles de guía de tres vías y el linóleo, limpie el interior y el exterior de motores, máquinas herramienta y accesorios;

4. Revisar el circuito de aceite y agregar aceite lubricante a todas las partes;

5. Apriete todos los tornillos.

1. Limpieza de cama y piezas, limpieza de limaduras de hierro y entorno circundante, limpiadores, abrazaderas, herramientas de medición;

2. Verifique el nivel de aceite, que no sea inferior a la marca de aceite, y agregue aceite lubricante a cada parte.

1. Desmonte y limpie las almohadillas de fieltro de aceite de varias partes;

2. Limpie cada superficie deslizante y la superficie del riel guía, limpie la mesa y la dirección horizontal, levante el tornillo, limpie el mecanismo de transmisión de la cuchilla y el soporte de la cuchilla;

3. Limpie todas las esquinas.

1. Todos los orificios de aceite están limpios y sin obstrucciones y el aceite lubricante está lleno;

2. Se agrega aceite lubricante a cada superficie del riel guía, superficie deslizante y cada varilla roscada;

3. Compruebe el cuerpo del depósito de aceite del mecanismo de la transmisión y el nivel de aceite, y reposte hasta la posición elevada.