La prueba de la barra de bolas para cinco ejes es la herramienta de diagnóstico más avanzada aplicable a máquinas CNC De cualquier complejidad y abarcando todos los movimientos multieje, puede detectar distintos tipos de errores, incluyendo anomalías geométricas, desajustes del servomotor con separación o cualquier discrepancia estructural que reduzca la calidad del producto mecanizado.

Además, los operarios pueden realizar estas pruebas de interpolación circular entre ejes de forma secuencial antes de la producción. Este proceso, que garantiza una precisión constante, minimiza el tiempo de inactividad y mejora la precisión de la pieza en industrias donde las micras son cruciales.

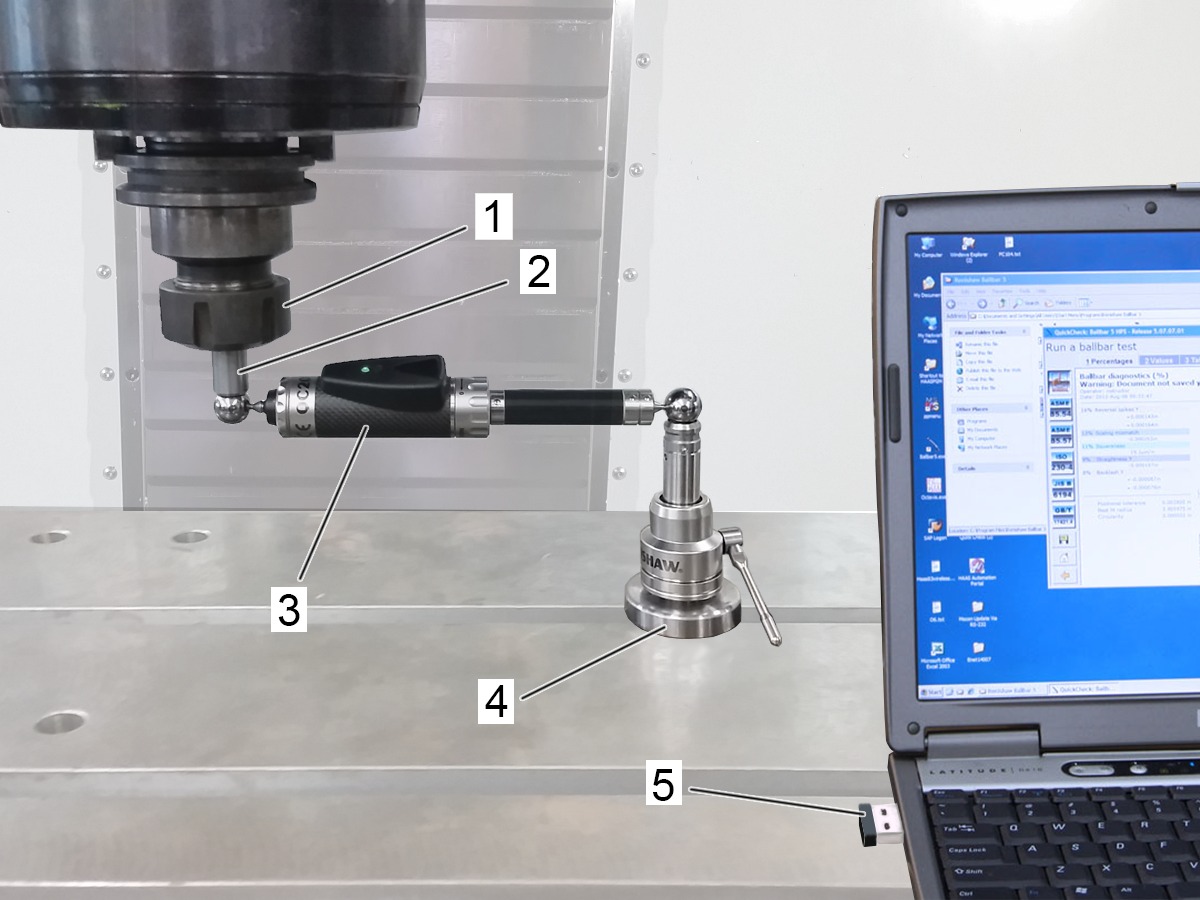

La prueba de la barra de bolas en 5 máquinas es un procedimiento de diagnóstico eficaz que verifica la precisión geométrica de una máquina CNC mediante mediciones de trayectoria circular para determinar su correcto movimiento. Utiliza un dispositivo telescópico de barra de bolas con bolas de precisión en cada extremo.

A continuación, al fijarse entre un punto fijo de la mesa y el husillo de la máquina, la herramienta se desplaza siguiendo la trayectoria circular programada. El sensor registra cualquier desviación de la circunferencia perfecta. Los datos de la medición resaltarán errores como holgura, problemas de alineación o desajuste del servomotor.

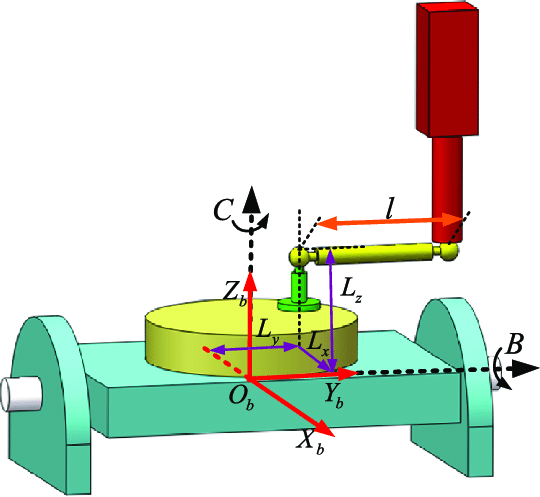

La prueba ahora se amplía con ejes de rotación e inclinación en una configuración de 5 ejes, lo que la hace un poco más compleja pero mucho más potente para comprender el estado general de la máquina.

El mecanizado CNC moderno exige precisión, sobre todo cuando las tolerancias son ajustadas y se fabrican piezas complejas. Incluso con el mejor mantenimiento, con el tiempo puede producirse un mayor desgaste en las guías, los rodamientos o las juntas giratorias.

La prueba de la barra de bolas detectaría estos problemas mucho antes y generaría un mapa del comportamiento de todos los ejes durante el movimiento. Por ejemplo, si el eje de rotación estuviera ligeramente desviado del ángulo previsto, esto se manifestaría como una desviación del patrón circular.

Al utilizar esta prueba de forma rutinaria, uno puede darse cuenta de lo siguiente:

• Detección temprana de errores geométricos y dinámicos.

• Tiempo de inactividad reducido.

• Mantener la precisión del mecanizado.

• Evitar costosos retrabajos o rechazos.

La barra telescópica es el componente principal del sistema de prueba de barras de bolas. Funciona como un sensor lineal de precisión diseñado para medir cambios microscópicos en la distancia a medida que la máquina CNC realiza movimientos circulares. Cualquier desviación detectada por la barra indica errores de posicionamiento o imprecisiones mecánicas en el sistema. Posee una sensibilidad muy alta, lo que le permite registrar variaciones de movimiento en tiempo real y posibilita un diagnóstico preciso del rendimiento de la máquina.

Las copas magnéticas mantienen las bolas de precisión firmemente en su posición durante la prueba. Son las responsables de mantener una conexión segura y estable entre los extremos de la barra y los componentes de la máquina. El más mínimo desgaste, suciedad o desalineación en estas copas puede provocar lecturas inexactas o distorsión de los datos. Por lo tanto, para garantizar la fiabilidad de la prueba, es necesario inspeccionar y limpiar las copas magnéticas periódicamente.

Durante las pruebas, la esfera de calibración se utiliza como referencia rígida y estable. Constituye la base geométrica sobre la que realiza la medición la barra telescópica, garantizando que todos los datos registrados se refieran al estándar conocido de alta precisión. Si la esfera está calibrada correctamente, garantiza la precisión general de las pruebas y minimiza la incertidumbre de la medición.

Los dispositivos de montaje desempeñan un papel crucial en la alineación del sistema de barra de bolas con el husillo y la mesa de la máquina CNC. Una alineación correcta permitirá que las mediciones de la barra representen el movimiento real de la máquina, en lugar de los errores de medición generados durante la configuración. Unos dispositivos de montaje de buena calidad eliminarán las vibraciones, evitarán el deslizamiento y promoverán la consistencia general en el proceso de prueba.

Se trata de una herramienta de interfaz que procesa las señales sin procesar de la barra telescópica para generar gráficos de errores o diagramas de diagnóstico. Estos gráficos son útiles para identificar problemas mecánicos como holgura, retardo del servo o errores de cuadratura.

Actualmente, los paquetes de software generan informes de análisis exhaustivos, lo que ayuda a los técnicos con la resolución de problemas y la calibración de las máquinas.

Las pruebas con barras de bolas se basan en un principio sencillo pero eficaz. La máquina describe un círculo, mientras que un sensor mide las desviaciones del radio durante el recorrido.

Generalmente se desarrolla de la siguiente manera:

• La barra de bolas está montada entre un punto de referencia en la mesa y un soporte en el husillo.

• El CNC está programado para moverse en una trayectoria circular.

• Cualquier desviación del radio perfecto se mide a medida que el husillo describe el círculo.

• Esta información se convierte en un gráfico polar o en un gráfico de desviación mediante software.

Cuanto menos uniforme y menos preciso sea el círculo descrito, mayor será la precisión de la máquina CNC. En un sistema de 5 ejes, la misma prueba se aplica a los ejes rotativos para verificar la precisión de inclinación y rotación.

La prueba de barra de bolas de 5 ejes mide diferentes parámetros considerados indicadores críticos del rendimiento de precisión geométrica de la máquina CNC. Cada uno de estos parámetros proporciona información específica sobre el estado general de la máquina y la calidad del movimiento.

La desviación circular mide la diferencia entre la trayectoria circular predeterminada y la trayectoria que la máquina cruzó. Si la desviación circular es alta, una posible causa podría ser errores geométricos o una desalineación de los ejes.

Es fundamental garantizar la precisión dimensional de las piezas en el mecanizado multieje, evitando cualquier desviación circular. Una desviación circular limitada aporta confianza al proceso de mecanizado.

La holgura se define como el juego o la pérdida de movimiento en una máquina durante un cambio de trayectoria. Las causas pueden ser componentes desgastados, acoplamientos flojos, un ajuste incorrecto del servomotor o una combinación de estos factores. Una holgura excesiva puede provocar errores dimensionales, problemas de acabado superficial o variabilidad en la calidad de las piezas.

La perpendicularidad define la exactitud con la que dos ejes perpendiculares se intersecan con la maquinaria. Cualquier desalineación en estos ejes provocará un error al mecanizar componentes angulares o con ángulos.

La práctica continua de ensayos con barras de bolas facilita la detección de la cuadratura. Aún es posible intervenir y corregir el problema, lo que resulta en una mayor precisión geométrica.

Un aumento repentino en los errores de posición cuando la máquina CNC cambia de dirección rápidamente se denomina pico de inversión. Estos picos indican retardo del servo, holgura mecánica o movimiento no sincronizado del eje.

Registrar los picos de inversión de traza para ayudar al técnico a ajustar el sistema de control y mejorar la capacidad de respuesta de la máquina.

Se produce una discrepancia de escala cuando un eje se mueve ligeramente más rápido o más lento que el otro durante un movimiento coordinado. Dicha discrepancia puede provocar que la interpolación circular sea imprecisa y, por lo tanto, que se produzcan imprecisiones dimensionales.

La detección y corrección de la discrepancia de escala garantiza un movimiento suave y sincronizado en diferentes ejes.

Procedimiento para realizar la prueba. Debido a la alta precisión requerida para una correcta indicación de la efectividad, a continuación se detalla el procedimiento completo:

La máquina CNC debe precalentarse hasta alcanzar la temperatura adecuada. Esto reduce los errores asociados a la dilatación térmica y permite realizar mediciones mecánicas en condiciones de funcionamiento estables.

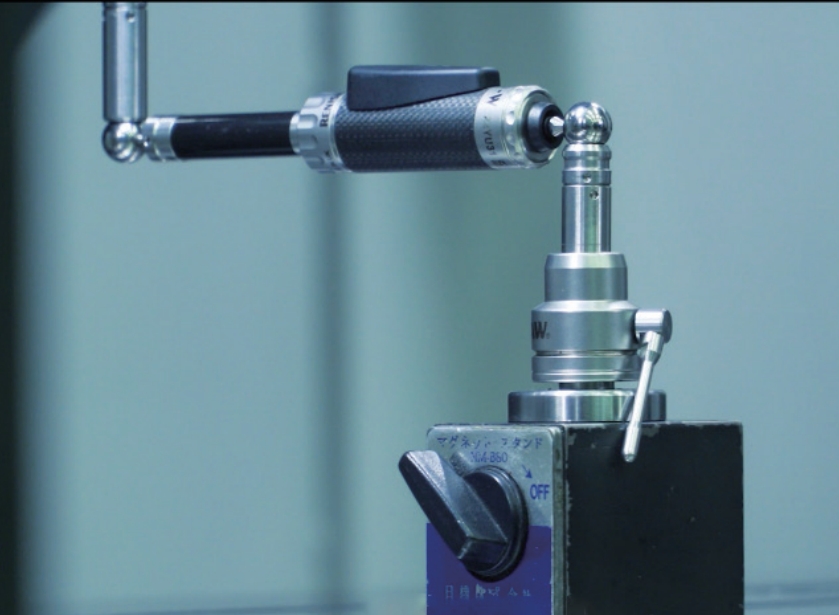

El dispositivo de barra de bolas se coloca entre el husillo de la máquina y la mesa, mediante un soporte magnético o mecánico. El montaje debe realizarse de forma que ambos extremos de la barra queden firmemente sujetos. Una vez logrado esto, no se producen vibraciones ni movimientos durante la prueba.

Ajuste con precisión la referencia espacial de la máquina con respecto a su eje central o ubicación de referencia. Si la alineación no es correcta, todos los movimientos y mediciones de la máquina reflejarán el error de configuración y no representarán fielmente la geometría de la máquina.

Cargue el programa de movimiento circular en el controlador CNC. Este programa controla la máquina para que realice sus movimientos en trayectorias circulares precisas. Generalmente, se realiza a lo largo de diferentes radios y combinaciones de ejes (XY, YZ, XZ, etc.).

Realice las pruebas de la barra de bolas según los movimientos programados. En una máquina de 5 ejes, las pruebas también deben incluir movimientos en el eje rotatorio. Además, incline los ejes para comprobar la sincronización y el control de ejes paralelos.

El sistema de barras de bolas registrará estas desviaciones de la trayectoria circular real de la prueba. Guarde las capturas de pantalla y los resultados de las pruebas generados para todos los ciclos para su posterior revisión.

Los datos registrados deben evaluarse con un software de análisis de barras de bolas. Compare los resultados con las normas de tolerancia o las especificaciones del fabricante para identificar errores geométricos, holguras, desajustes de cuadratura o discrepancias en los servomotores.

Esto ocurre cuando existen pequeñas holguras o juego en los componentes de transmisión. Al cambiar de dirección, la máquina parece tener un retardo en el movimiento, lo que provoca una menor precisión y movimientos irregulares. El juego mecánico suele interferir con la precisión del contorneado y puede ser lo suficientemente significativo como para producir defectos visibles en las superficies mecanizadas, principalmente durante las operaciones de acabado fino.

El desajuste de los servomotores se produce cuando los distintos ejes de una máquina aceleran o desaceleran a ritmos diferentes. Esto genera trayectorias circulares distorsionadas y un movimiento de la herramienta muy inconsistente. Produce una tensión mecánica adicional en los servomotores y los sistemas de accionamiento, lo que afecta al rendimiento y la fiabilidad de la máquina.

Este error se produce cuando los ejes lineales de la máquina no son perfectamente perpendiculares entre sí. Esto genera imprecisiones angulares que distorsionan la geometría general de la pieza mecanizada. Una ligera desviación de la perpendicularidad puede provocar diferencias dimensionales en el mecanizado multieje, especialmente en componentes de precisión.

Las desviaciones se producen cuando los ejes de rotación o inclinación no pueden girar al ángulo adecuado. Esto provoca errores en la orientación de la herramienta, sobre todo en el mecanizado de precisión de 5 ejes. Dicha desviación puede afectar considerablemente la precisión de superficies curvas y agujeros con ángulos compuestos.

El juego mecánico se produce por tornillos flojos, cojinetes desgastados o cualquier otra holgura mecánica. Esto provoca vibraciones e inestabilidad que afectan directamente a la precisión del mecanizado. El funcionamiento continuo con fallos mecánicos también puede ocasionar el fallo prematuro de los componentes o inconsistencias en la calidad de las piezas. El error puede corregirse mediante realineación, sustitución de componentes y ajuste de parámetros.

Para obtener los mejores resultados en las pruebas de barra de bolas, se deben considerar las siguientes buenas prácticas:

●Siempre caliente la máquina antes de realizar cualquier prueba.

●El ambiente debe ser siempre estable, especialmente en lo que respecta a la temperatura y la humedad.

●Limpieza del husillo, la mesa y los accesorios antes del montaje.

●Las lecturas no deben verse obstaculizadas por vibraciones ni corrientes de aire.

●Longitud correcta de la barra de bolas según el área de trabajo de la máquina en cuestión.

●Recalibra la barra de bolas regularmente.

Las pruebas fallidas garantizarían una correcta alineación geométrica de la máquina. Los productos se fabricarían con tolerancias más estrictas. En definitiva, una mejor alineación mejora la repetibilidad de cada pieza producida, garantizando que cumpla con las dimensiones estándar.

Las pruebas con barras de bolas permiten monitorizar, detectar y prevenir fallos prematuros por desgaste excesivo. La desalineación, en relación con las averías repentinas, reduce el tiempo de mantenimiento no planificado. Minimiza las interrupciones de la producción y mejora la eficiencia general del taller.

Una máquina bien ajustada funcionará correctamente sin problemas. Los tiempos de ciclo se reducirán y la eficiencia general del mecanizado mejorará. Una mayor productividad significa que los operarios lograrán una mayor producción sin afectar la calidad de las piezas fabricadas.

Las pruebas eliminan los errores dimensionales, reduciendo así el número de piezas rechazadas y el desperdicio de material. La precisión constante en el mecanizado ayuda a ahorrar tanto materias primas como tiempo de producción, lo que reduce directamente los costes de fabricación.

Small realiza reparaciones precisas antes de que una sobrecarga mecánica cause daños y prolonga la vida útil de una máquina CNC. Una calibración adecuada mantiene los componentes bajo una carga óptima, preservándolos así del desgaste con el tiempo.

Las pruebas periódicas garantizan que la máquina cumpla con las normas internacionales de precisión, como ISO 230-4 y ANSI B5.54, asegurando así altos estándares de producción. El cumplimiento de estas normas también se traduce en la confianza de los clientes y en el cumplimiento de los requisitos de certificación para el mecanizado de precisión.

La prueba de la barra de bolas de 5 ejes no solo sirve para el diagnóstico inmediato, sino que también forma parte del mantenimiento predictivo a largo plazo. El registro de los resultados de la prueba a lo largo del tiempo puede indicar cambios graduales en el rendimiento de la máquina. Podría mostrar un aumento en las desviaciones si se produce desgaste en los husillos de bolas o las guías.

El uso predictivo de los datos de la barra de bolas permite a un equipo de mantenimiento hacer lo siguiente:

• Programe la sustitución oportuna de las piezas.

• Evite averías repentinas.

• Personalice los intervalos de servicio para que coincidan con el comportamiento real de la máquina.

El error de movimiento de equilibrado, el desequilibrio del servo y las fuentes de imprecisión geométrica forman parte de las pruebas de la barra de bolas. Los resultados del movimiento circular indican que un análisis podría detectar fallos que, de otro modo, pasarían desapercibidos en la calibración rutinaria.

La prueba de la barra de bolas es muy eficaz, ya que permite detectar errores. Sin embargo, la causa real de las desviaciones significativas nunca se puede revelar físicamente. Si un informe de prueba revela problemas importantes, se requiere un examen más detallado. El análisis correctivo sigue siendo valioso para identificar y solucionar problemas de raíz, como rodamientos desgastados o ejes desalineados.

Otro error común es creer que las pruebas de barras de bolas requieren mucho tiempo de producción. Lo cierto es que la mayoría de las pruebas estándar se pueden realizar en tan solo 20 a 30 minutos, incluyendo la configuración y el análisis. Por lo tanto, son las herramientas de diagnóstico rápidas y eficientes las que reducen el tiempo de inactividad de las máquinas.

El principio de las pruebas con barra de bolas se puede generalizar a todo tipo de máquinas CNC, ya sean de 3, 4 o 5 ejes. Todas se rigen por el mismo método de movimiento circular para evaluar la precisión de posicionamiento. Se realiza un análisis del rendimiento de la máquina en todas las configuraciones.

La prueba de la barra de bolas de 5 ejes es un proceso de diagnóstico sencillo pero eficaz en máquinas CNC para mantener la precisión y el rendimiento. Medir la desviación circular y, por consiguiente, identificar errores mecánicos en sus primeras etapas garantiza la consistencia en la calidad, reduce el tiempo de inactividad y prolonga la vida útil de la máquina. Realizar pruebas frecuentes es una inversión prudente para asegurar a todos los fabricantes la precisión y fiabilidad de sus sistemas CNC de 5 ejes.