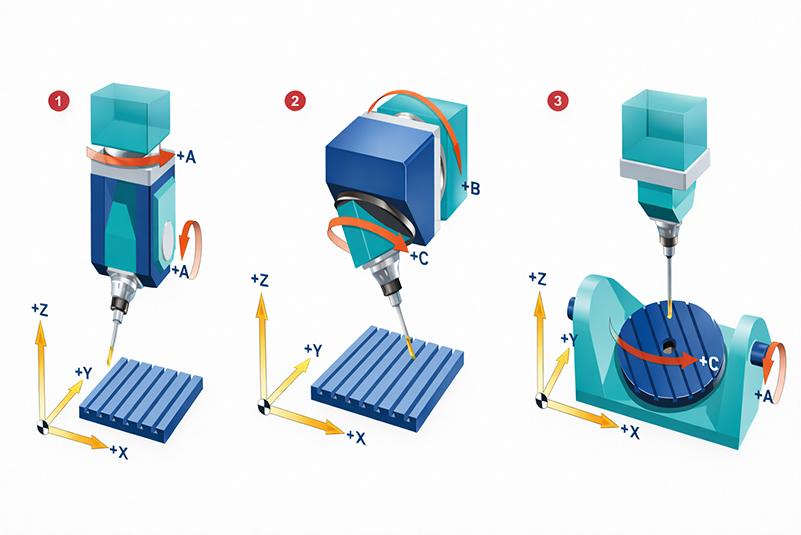

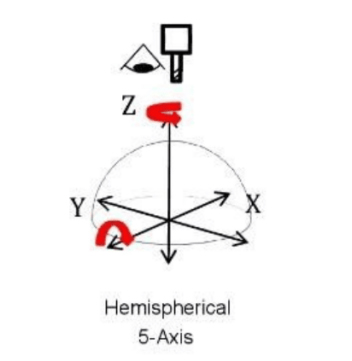

El centro de mecanizado de 5 ejes agrega dos ejes de rotación (como dos de los ejes A, B y C) al tradicional movimiento lineal de tres ejes (X, Y y Z) para lograr un posicionamiento de múltiples ángulos de la herramienta o pieza de trabajo en el espacio.

Puede completar un procesamiento multifacético en una sola sujeción para evitar errores de posicionamiento repetidos, lo que es especialmente adecuado para piezas complejas en los campos aeroespacial, equipos médicos, etc.

Las máquinas de 5 ejes utilizan los ejes X, Y y Z típicos junto con los ejes A y B para que sus herramientas puedan llegar a los cinco lados de una pieza, sin necesidad de torneado ni configuración adicional.

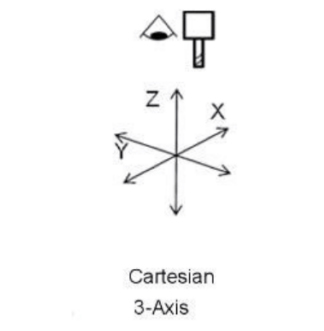

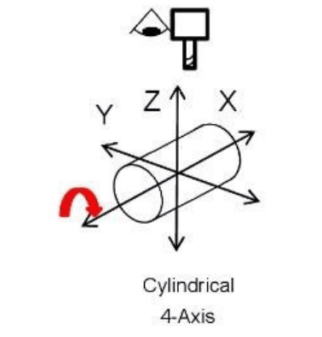

Cuando se utiliza el término "5 ejes", se suele hacer referencia a la capacidad de una máquina CNC de mover una pieza o herramienta en cinco ejes CNC diferentes simultáneamente. Los centros de mecanizado de 3 ejes mueven la pieza en dos direcciones (X e Y), y la herramienta se mueve hacia arriba y hacia abajo (Z). Los centros de mecanizado CNC de 5 ejes pueden girar sobre dos ejes rotatorios adicionales (A y B), que facilitan el acceso de la herramienta de corte a la pieza desde todas las direcciones.

El mecanizado de 5 ejes es un tipo de mecanizado CNC. El procedimiento electromecánico que manipula aparatos de tres a cinco ejes con alta precisión, eliminando el exceso de material para crear componentes y piezas, se denomina mecanizado CNC. El sistema CAD crea el diseño inicial, que se mecanizará mediante el proceso de mecanizado CNC. El diseño se traduce a varios códigos CNC para proporcionar instrucciones programadas a los aparatos de una máquina CNC.

El centro de mecanizado CNC de 5 ejes funciona automáticamente con mínima intervención humana. Utiliza herramientas de corte rotativas para dar forma a los materiales colocados en la platina de la máquina.

Sin embargo, la colocación del material en la platina es la última fase del proceso de mecanizado CNC de 5 ejes. El primer paso en el mecanizado CNC de 5 ejes es crear un diseño CAD de la pieza y traducirlo a CAM. CAM, o fabricación asistida por computadora, es un software que ayuda a generar lenguaje alfanumérico CNC o código G.

La siguiente fase del proceso consiste en cargar el código G en la máquina CNC de 5 ejes. El código G es fundamental, ya que contiene instrucciones que guiarán a la máquina por la trayectoria y la herramienta correcta para el mecanizado.

Trabajar en una máquina de 5 ejes minimiza las configuraciones, permite un tiempo de ciclo más rápido, produce menos desechos, aumenta el tiempo de actividad del husillo y, contrariamente a la creencia popular, en realidad reduce la necesidad de personas altamente capacitadas, lo que le da a su taller la capacidad de abrir sus posibilidades.

Elegir un centro de mecanizado de 5 ejes no solo es una cuestión de cantidad de ejes: también es una cuestión de estabilidad, precisión y confiabilidad a largo plazo.

En Yangsen CNC, cada centro de mecanizado de 5 ejes se desarrolla a partir de necesidades de producción reales, no de especificaciones de folletos.

A continuación se presentan las razones clave por las que los fabricantes eligen Yangsen para aplicaciones exigentes de 5 ejes.

Capacidad real de mecanizado simultáneo de 5 ejes

Los centros de mecanizado de 5 ejes Yangsen admiten interpolación continua y simultánea de 5 ejes, no posicionamiento indexado.

Esto permite mecanizar superficies complejas, cavidades profundas y características de múltiples ángulos en una sola configuración, lo que reduce los errores de alineación y mejora la consistencia de la superficie.

Ideal para superficies curvas y de forma libre.

Menos configuraciones, mayor precisión geométrica

Movimiento estable incluso durante trayectorias de herramientas complejas

Estructura mecánica rígida para cortes de alta resistencia

La rigidez de la máquina es fundamental en el mecanizado de 5 ejes, especialmente al cortar acero o titanio.

Las máquinas Yangsen están construidas con estructuras de fundición optimizadas y diseños de nervaduras reforzadas para mantener la rigidez durante operaciones de alta carga.

Diseño de columna y bancada de máquina de alta rigidez

Vibración reducida durante cortes pesados y de alta velocidad

Precisión constante durante largos ciclos de mecanizado

Esta estructura garantiza un rendimiento confiable no sólo en operaciones de acabado sino también en desbaste.

Opciones de sistemas de control de alta gama

Yangsen ofrece múltiples opciones de control CNC reconocidas internacionalmente, lo que permite a los clientes adaptar la máquina a sus hábitos de programación y requisitos de aplicación.

Están disponibles los sistemas de control Siemens y FANUC

Interpolación suave de 5 ejes y control de trayectoria

Rendimiento estable para trayectorias de herramientas complejas generadas por CAM

Esta flexibilidad reduce el tiempo de aprendizaje del operador y mejora la eficiencia general de la producción.

Estabilidad térmica diseñada para precisión

La deformación térmica es una fuente importante de pérdida de precisión en ciclos largos de mecanizado de 5 ejes.

Yangsen integra funciones de gestión térmica para mantener la estabilidad dimensional durante todo el proceso.

Sistema de refrigeración del husillo

Compensación térmica en ejes clave

Distribución controlada del calor dentro de la estructura de la máquina

Como resultado, la precisión se mantiene constante desde la primera parte hasta la última.

Precisión verificada y control de calidad

Cada centro de mecanizado de 5 ejes de Yangsen se somete a una verificación de precisión sistemática antes de la entrega.

Calibración láser

Prueba de barra de bolas

Inspección de precisión geométrica

Estas pruebas garantizan que la máquina cumpla con sus estándares de precisión y repetibilidad especificados en condiciones de mecanizado reales, no solo en el papel.

Personalización orientada a aplicaciones y OEM

Diferentes industrias requieren diferentes configuraciones de máquinas.

Yangsen ofrece personalización basada en aplicaciones y OEM para garantizar que la máquina se ajuste a sus necesidades de producción reales.

Tamaño del recorrido y configuración del eje

Opciones de husillo para diferentes materiales

Capacidad del almacén de herramientas y preparación para la automatización

Este enfoque ayuda a los clientes a evitar pagar de más por funciones innecesarias y al mismo tiempo garantiza la escalabilidad a largo plazo.

Soporte directo de fábrica con enfoque en ingeniería

Como fabricante, Yangsen ofrece una comunicación técnica directa sin intermediarios innecesarios.

Respuesta más rápida a preguntas técnicas

Configuración clara y control del tiempo de entrega

Soporte a nivel de ingeniería durante la selección e instalación

Este modelo directo de fábrica reduce el riesgo y mejora la transparencia del proyecto para los compradores extranjeros.

| Imagen |  |  |  |

| Eje | 3 ejes | 4 ejes | 5 ejes |

| Definición del eje de movimiento | Ejes lineales X/Y/Z | X/Y/Z + 1 eje rotatorio (A, B o C) | X/Y/Z + 2 ejes rotatorios (como A+C o B+C)Estructura típica |

| Estructura típica | La herramienta se mueve en tres direcciones lineales. | Agregue una mesa giratoria (como el eje A que gira alrededor del eje X). | Combinaciones como mesa giratoria doble (A+C), cabezal oscilante + mesa giratoria (B+C). |

| Superficies complejas | No se puede completar de manera eficiente | Superficies simples (como levas cilíndricas) | Cualquier superficie tridimensional (como impulsores, hélices) |

| Número de veces que se sujeta | Alto (es necesario reposicionar cada lado) | Medio (reduce la sujeción parcial para el eje giratorio) | Muy bajo (5 lados completos en una sola sujeción) |

| Tipo | Principio de funcionamiento | Gestión de TCP | Ventajas | Limitaciones | Aplicaciones comunes |

| 5 ejes | Pieza de trabajo estacionaria, la herramienta se mueve a lo largo de los ejes X, Y, Z y gira alrededor de los ejes A, B simultáneamente | El TCP debe controlarse con precisión | Alta flexibilidad, precisión y acabado superficial; tiempo de ciclo reducido | Alto costo; programación compleja; la gestión de TCP es un desafío | Medicina, fabricación |

| 3+2 ejes | Pieza de trabajo fijada en un ángulo específico, luego se realiza el mecanizado de 3 ejes | TCP discontinuo entre cambios de ángulo | Programación más sencilla; menor coste; puede mecanizar características complejas | No se pueden cortar todas las caras simultáneamente; flexibilidad limitada | Fabricación de moldes, herramientas |

| 4+1 ejes | Pieza de trabajo estacionaria, la herramienta se mueve a lo largo de los ejes X, Y, Z y un eje giratorio secuencialmente | El TCP se fija durante cada operación | Programación más sencilla; menor costo; puede acceder a múltiples caras | Flexibilidad limitada; no se pueden cortar todas las caras simultáneamente | Automoción, fabricación de productos electrónicos |

El mecanizado CNC de 5 ejes es ideal para crear piezas que requieren geometrías extremadamente complejas, alta calidad, tolerancias ajustadas o incluso para realizar mecanizado tradicional en superficies irregulares o inclinadas. Las siguientes son industrias comunes que utilizan el mecanizado de 5 ejes:

1. Industria médica: La alta precisión que genera el mecanizado CNC de 5 ejes facilita la producción de dispositivos médicos, implantes y equipos sanitarios de alta precisión. Para los fabricantes de equipos médicos, el mecanizado CNC de 5 ejes resulta rentable y productivo.

2. Industria automotriz: Se utiliza para fabricar piezas automotrices complejas, como piezas de motor, piezas de transmisión, sistemas de suspensión, etc.

3. Fabricación de moldes: Las máquinas herramienta de 5 ejes se utilizan para fabricar moldes y modelos complejos, como moldes de inyección de plástico, moldes de fundición de metal, etc.

1. El componente básico del fuselaje de Janssen: la fundición. Algunos fabricantes de piezas fundidas sacrifican el material de las piezas fundidas de lecho y reducen el número de templados para reducir costes. Las piezas fundidas de Janssen se fabrican según el tamaño.

Para el análisis y la investigación sobre la mecánica de los materiales, se debe realizar un tratamiento de templado y envejecimiento correcto para cumplir con los requisitos de rendimiento mecánico del material.

2. Componentes del husillo: En Janssen, nos centramos en cada componente, y sabemos que la calidad de su instalación influye considerablemente en la precisión. Este componente consta de la caja del husillo, el motor del husillo, el husillo, los rodamientos, los acoplamientos, la placa del motor, la almohadilla de flor de ciruelo y otras piezas, y está controlado por el departamento de producción en todos los niveles.

3. Componentes de alimentación: Constan del servomotor de alimentación de tres ejes Janssen, el dispositivo de transmisión mecánica de tres ejes y el elemento de medición de desplazamiento. La potencia del servomotor de tres ejes afecta la velocidad y la fuerza de alimentación. El dispositivo de transmisión mecánica de tres ejes está compuesto por tornillos, rieles guía, deslizadores, rodamientos, acoplamientos, etc. La calidad del tornillo y del riel guía garantizan la precisión. El tamaño del tornillo y del riel guía garantiza que la máquina herramienta pueda realizar cortes pesados.

4. Sistema operativo CNC: La parte CNC del centro de mecanizado Yangsen se compone de un dispositivo CNC, un servocontrolador PLC y un panel de control. Los sistemas operativos incluyen los de Siemens (Alemania), Mitsubishi (Japón) y Fanuc, entre otros.

5. Sistema automático de cambio de herramientas. El dispositivo de cambio automático de herramientas consta de un almacén de herramientas, un manipulador y otros componentes. El dispositivo de cambio automático del centro de mecanizado Janssen reduce considerablemente el tiempo de cambio, sin necesidad de trabajo manual y al no ser semiautomático, aumenta la eficiencia del procesamiento.

6. Dispositivos auxiliares: 72 horas de pruebas continuas antes de salir de fábrica. El presidente, el Sr. Lin, es ingeniero técnico y participa personalmente en las pruebas de fábrica de cada máquina herramienta. Los dispositivos auxiliares incluyen lubricación, refrigeración, drenaje, protección, sistemas hidráulicos, neumáticos y de detección. Esto garantiza el funcionamiento a largo plazo del centro de mecanizado.

Desde 2003, en Janssen hemos organizado y equipado un sólido departamento de I+D con un espíritu innovador y una tecnología únicos.

departamento.

1. Más de 30 empleados con 15 años de experiencia en I+D

2. Más de 50 empleados tienen 10 años de experiencia en el departamento de I+D.

3. El departamento técnico tiene más de 35 empleados.

4. Destinamos más del 7,5% de nuestra facturación como fondos de investigación y desarrollo cada año para mejorar nuestras capacidades independientes de investigación y desarrollo y mejorar continuamente nuestra

Mejore la precisión y el rendimiento económico de varias máquinas CNC.

Servicio postventa:

1. Servicio de preventa: El equipo de ventas de Janssen proporcionará a los usuarios las mejores soluciones de procesamiento, incluidas las máquinas herramienta.

Selección, configuración de opciones, selección de herramientas y accesorios, aceite lubricante, gestión de fluidos de corte y otra serie de servicios.

Proyectos llave en mano disponibles.

2. Tiempo de respuesta de mantenimiento: Nuestra empresa cuenta con un equipo de servicio de hasta 50 personas y está equipada con servicios completos.

El coche responderá en un plazo de 2 horas desde que reciba la notificación de avería del usuario.

3. Inventario de piezas: Janssen tiene un taller de producción dedicado y un inventario de piezas en Xiamen, con una sólida capacidad

En cada oficina se encuentran disponibles un inventario completo y denso de piezas de uso común para brindar a los usuarios la solución más rápida.

Piezas de reparación.

4. Garantía: El equipo cuenta con una garantía de un año a partir de la fecha de aceptación. Durante el período de garantía, debido a...

Nuestra empresa se responsabiliza de la reparación gratuita de las fallas del equipo causadas por el uso normal. Si se deben a un uso inadecuado por parte del usuario...

En caso de falla se cobrará un costo adicional al servicio.

5. Cargos de mantenimiento después del período de garantía: El estándar de cobro se establece claramente en el precio real, y solo se cobra el costo, de modo que sea abierto y público.

Servir a los usuarios con el concepto de justicia y equidad.

6. Departamento de servicio al cliente especializado: supervisar de cerca el uso de las máquinas herramienta y gestionar las quejas de mantenimiento de manera oportuna.

7. Supervisión de mantenimiento: El gerente general también actúa como director del departamento de servicio posventa, supervisando la calidad de los servicios de mantenimiento en tiempo real.

cantidad y proteger los derechos del cliente.