En el mecanizado moderno actual, la precisión y la eficiencia son fundamentales para el éxito. A la hora de crear ranuras profundas, resaltes o perfiles complejos, elegir la herramienta de corte adecuada es crucial, y es precisamente en este aspecto donde destacan las fresas laterales y frontales.

Estas fresas están diseñadas exclusivamente para eliminar material tanto del lateral como de la cara de una pieza en una sola operación, lo que las hace ideales para tareas de fresado exigentes y de alta precisión. Se utilizan ampliamente para ranurado, tronzado y acabado de superficies, ofreciendo una mayor precisión dimensional y un ahorro de tiempo.

Gracias a la evolución de la tecnología de insertos, las fresas laterales y frontales ofrecen ahora una mayor vida útil, acabados más suaves y costes operativos reducidos.

En esta guía, exploraremos qué son las fresas laterales y frontales, cómo afectan los tipos de insertos a su rendimiento y por qué seleccionar la fresa adecuada es clave para lograr resultados de mecanizado consistentes y rentables.

Las fresas de corte lateral y frontal están diseñadas para abordar tareas de mecanizado exigentes que requieren la eliminación de material tanto lateral como axial. Su diseño les permite realizar dos acciones de corte en una sola pasada, mejorando la eficiencia, la precisión y la productividad del mecanizado. Para comprender cómo funcionan eficazmente estas fresas, es importante analizar su construcción, principio de funcionamiento y aplicaciones en diversos materiales.

La estructura de una fresa lateral y frontal está diseñada para ofrecer resistencia, equilibrio y precisión de corte. Cada componente desempeña un papel fundamental para lograr un rendimiento suave, estable y eficiente.

Cuerpo de corte

El cuerpo principal de la herramienta suele estar fabricado con acero aleado de alta resistencia u otros materiales duraderos. Proporciona la base para sujetar las plaquitas y garantiza la rigidez necesaria para resistir la deformación durante cortes intensos.

Bolsillos insertables

Alrededor de la periferia y las caras laterales de la fresa se han mecanizado con precisión cavidades diseñadas para alojar las plaquitas. Estas cavidades mantienen la alineación y el posicionamiento de las plaquitas, garantizando una geometría de corte uniforme.

Sistemas de sujeción

Las plaquitas se fijan mediante mecanismos de sujeción como tornillos, cuñas o abrazaderas. Un sistema de sujeción fiable impide el movimiento de la plaquita durante el corte y permite su rápida sustitución cuando se desgasta.

Canales de refrigerante

Muchas fresas modernas de corte lateral y frontal están equipadas con canales internos de refrigeración. Estos canales dirigen el fluido de corte con precisión hacia la zona de corte, lo que ayuda a disipar el calor, mejora la evacuación de virutas y prolonga la vida útil de la herramienta.

En conjunto, estos componentes hacen que la fresa sea duradera, adaptable y capaz de soportar las fuerzas que se encuentran en el mecanizado de alta carga.

El principio de funcionamiento de una fresa de fresado lateral y frontal se basa en la eliminación simultánea de material de las superficies frontal y lateral de la pieza. A diferencia de las fresas estándar, que trabajan en una sola dirección a la vez, estas herramientas están diseñadas para trabajar en ambas direcciones.

Cuando gira la cuchilla:

• Las inserciones periféricas eliminan material del lateral de la pieza de trabajo.

• Las inserciones montadas lateralmente cortan simultáneamente a través de la superficie.

Esta combinación permite una eliminación de metal eficiente y reduce la necesidad de múltiples pasadas. Este enfoque resulta especialmente beneficioso en:

• Operaciones de ranurado y tronzado que requieren cortes profundos y precisos.

• Mecanizado de alta resistencia, ya que la herramienta distribuye las fuerzas de corte de manera uniforme.

• Producción con plazos de entrega ajustados donde se reducen los cambios de herramientas y las configuraciones para mejorar la productividad.

Las principales ventajas de este principio de funcionamiento incluyen:

• Mayores tasas de eliminación de material

• Tiempo de mecanizado reducido

• Mayor precisión dimensional

• Acabado superficial mejorado con menos marcas de herramientas

Al integrar el fresado frontal y lateral en una sola operación, las fresas de fresado frontal y lateral ayudan a los fabricantes a lograr resultados consistentes incluso en condiciones exigentes.

Las fresas laterales y frontales son herramientas versátiles adecuadas para una amplia gama de materiales utilizados en la fabricación moderna. Su adaptabilidad depende del tipo de plaquita, la geometría y el recubrimiento, que pueden optimizarse para cada tipo de material.

Aceros y aceros aleados

Comunes en las industrias automotriz y de maquinaria pesada, estos materiales requieren insertos resistentes capaces de soportar altas fuerzas de corte y temperaturas. Para obtener el mejor rendimiento, se suelen utilizar insertos de carburo o recubiertos.

Aluminio y metales no ferrosos

Los materiales ligeros, como el aluminio, requieren insertos de corte con filos afilados y ángulo de ataque positivo para evitar la acumulación de material en los bordes y lograr acabados lisos. Lo ideal es un corte a alta velocidad con mínimas vibraciones.

Hierro fundido

Debido a su fragilidad, la fundición se beneficia de insertos robustos con ángulo de ataque negativo que mantienen la estabilidad del filo. Estas fresas permiten realizar cortes intermitentes con precisión y producen una calidad de superficie uniforme.

Acero inoxidable y aleaciones resistentes al calor

Estos materiales generan un calor significativo durante el corte, por lo que se utilizan insertos con recubrimientos resistentes al calor (como TiAlN o AlCrN) para evitar el desgaste y mantener la vida útil de la herramienta.

La flexibilidad de las fresas laterales y frontales para trabajar con múltiples materiales las convierte en una opción fiable tanto para el mecanizado general como para aplicaciones de fabricación especializadas.

El rendimiento de una fresa lateral y frontal depende en gran medida del tipo de plaquitas que utilice. Las plaquitas determinan la eficiencia con la que la fresa elimina material, la calidad del acabado superficial y la vida útil de la herramienta antes de necesitar ser reemplazada. Conocer los diferentes tipos de plaquitas ayuda a los operarios a seleccionar la opción más adecuada para tareas y materiales específicos.

inserciones indexables Son puntas de corte reemplazables que se pueden girar o voltear cuando el filo se desafila. En lugar de reemplazar toda la herramienta, la punta desgastada se puede indexar para exponer un filo nuevo, ahorrando tiempo y dinero.

Entre las principales ventajas se incluyen:

• Eficiencia en costes: Solo es necesario reemplazar las plaquitas, no el cuerpo de la fresa.

• Tiempo de inactividad reducido: Cambios rápidos de insertos sin reajustar las posiciones de las herramientas.

• Versatilidad: Se pueden utilizar diversas geometrías de insertos y recubrimientos para diferentes materiales.

Debido a estas ventajas, las plaquitas intercambiables se utilizan ampliamente en fresas laterales y frontales, especialmente en entornos de producción continua o de alto volumen.

La geometría de los insertos es otro factor importante para determinar el rendimiento. Los dos tipos principales, insertos positivos y negativos, tienen cada uno ventajas únicas.

Inserciones positivas

• Presenta un filo cortante afilado con un ángulo de ataque positivo.

• Requieren menos fuerza de corte y producen acabados más suaves.

• Ideal para operaciones de acabado ligeras a medias y materiales más blandos como el aluminio o el acero dulce.

Insertos negativos

• Tiene un filo fuerte y romo con un ángulo de ataque negativo.

• Resisten mayores cargas de corte y son más duraderos.

• Ideal para desbaste y corte de alta resistencia de materiales duros como hierro fundido o acero endurecido.

La elección entre estas geometrías depende del tipo de operación (acabado, semiacabado o desbaste) y del material de la pieza de trabajo.

Los recubrimientos y las calidades de carburo desempeñan un papel fundamental en la mejora del rendimiento y la vida útil de las plaquitas. Las plaquitas modernas utilizan recubrimientos avanzados que mejoran la resistencia al desgaste, reducen la fricción y permiten velocidades de corte más elevadas.

Las tecnologías de recubrimiento comunes incluyen:

• Deposición física de vapor (PVD): Produce recubrimientos delgados y duros, adecuados para herramientas de filo cortante y acabados finos. Ejemplos: TiAlN, AlTiN.

• CVD (Deposición Química de Vapor): Crea recubrimientos más gruesos y duraderos para operaciones de corte y desbaste exigentes. Ejemplos: TiC, TiCN, Al₂O₃.

Grados de carburo

Se optimizan diferentes composiciones de carburo para aplicaciones específicas.

• Las calidades duras resisten el desgaste para acabados de alta velocidad.

• Las calidades resistentes soportan impactos y vibraciones en desbaste o cortes interrumpidos.

Seleccionar la combinación adecuada de recubrimiento y grado garantiza un rendimiento equilibrado entre durabilidad, velocidad y calidad de la superficie.

Seleccionar la plaquita más adecuada implica considerar varios factores prácticos. La elección correcta garantiza una mayor eficiencia de corte, una vida útil prolongada de la herramienta y una calidad superficial óptima.

Factores clave a considerar:

• Tipo de material: Los materiales duros requieren insertos resistentes y recubiertos; los materiales más blandos se benefician de geometrías nítidas y positivas.

• Condiciones de corte: Para cortes de alta velocidad, utilice recubrimientos resistentes al desgaste; para cortes interrumpidos, utilice insertos más resistentes.

• Profundidad de corte y velocidad de avance: Las mayores profundidades o velocidades de avance requieren plaquitas negativas con filos más resistentes.

• Estabilidad de la máquina: Las máquinas rígidas pueden manejar insertos de alta resistencia, mientras que las configuraciones menos rígidas requieren cargas de corte más ligeras.

Un tipo de inserto cuidadosamente seleccionado no solo mejora el rendimiento, sino que también minimiza el tiempo de inactividad y los costos de reemplazo de herramientas, lo que garantiza una combinación equilibrada de productividad, precisión y rentabilidad en las operaciones de fresado.

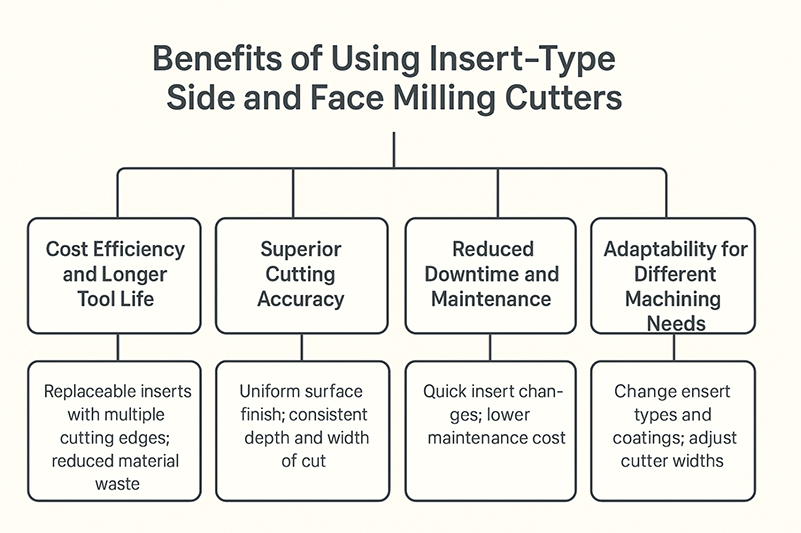

Las fresas de plaquitas para mecanizado lateral y frontal se han convertido en la opción preferida tanto para operaciones de mecanizado a pequeña como a gran escala gracias a su excepcional rendimiento, flexibilidad y rentabilidad. A diferencia de las fresas macizas tradicionales, estas herramientas utilizan plaquitas reemplazables que se pueden indexar o cambiar fácilmente cuando se desgastan. Este diseño no solo simplifica el mantenimiento, sino que también garantiza un rendimiento de corte constante durante largos periodos.

A continuación se detallan las principales ventajas que convierten a las fresas de inserción para corte lateral y frontal en una herramienta esencial en la fabricación moderna.

Una de las mayores ventajas de las fresas de insertos es su rentabilidad. En lugar de sustituir la fresa completa cuando se desgasta, solo es necesario cambiar los insertos individuales. Este sistema reduce considerablemente el coste total de las herramientas, sobre todo en entornos de producción donde las fresas sufren un desgaste frecuente.

He aquí por qué son más económicos:

• Insertos reemplazables: Solo se reemplazan los insertos desgastados, mientras que el cuerpo de la cuchilla permanece en uso durante mucho tiempo.

• Múltiples filos de corte: La mayoría de los insertos tienen múltiples filos útiles, lo que permite indexarlos varias veces antes de su reemplazo completo.

• Menor desperdicio de material: A diferencia de las fresas sólidas que requieren un reafilado o reemplazo completo, las plaquitas minimizan el consumo de material.

Además, existen insertos disponibles en diversos grados y con recubrimientos diseñados para resistir el desgaste y el calor, lo que prolonga aún más la vida útil de la herramienta. Esta combinación de durabilidad y ahorro de costes los hace ideales para operaciones continuas de alto volumen.

La precisión es fundamental en el mecanizado, sobre todo para piezas que requieren tolerancias ajustadas y acabados superficiales lisos. Las fresas de plaquitas para fresado lateral y frontal destacan por proporcionar cortes uniformes y precisos gracias a su geometría optimizada y a sus sistemas de sujeción estables.

Cada inserto se fabrica con alta precisión dimensional, lo que garantiza un filo de corte uniforme en toda la periferia de la fresa. Esta precisión da como resultado:

• Acabado superficial uniforme en toda la zona mecanizada.

• Profundidad y anchura de corte constantes durante operaciones repetitivas.

• Mejora del control dimensional, reduciendo la necesidad de acabados secundarios o correcciones manuales.

Además, los sistemas de sujeción de las plaquitas están diseñados para mantener un posicionamiento perfecto, evitando movimientos durante el funcionamiento. Esta estabilidad garantiza que la herramienta pueda realizar tanto cortes gruesos como finos sin comprometer la precisión ni la repetibilidad.

En la fabricación moderna, minimizar el tiempo de inactividad de las máquinas se traduce directamente en una mayor productividad. Las fresas de plaquitas para fresado lateral y frontal están diseñadas específicamente para que los cambios de herramienta sean rápidos y eficientes, lo que reduce significativamente el tiempo de preparación y mantenimiento.

Cuando una plaquita se desgasta, los operarios pueden cambiarla rápidamente a un nuevo filo o sustituirla sin necesidad de desmontar toda la fresa del husillo de la máquina. Este sencillo proceso elimina la necesidad de largos procedimientos de realineación o reajuste de herramientas.

Entre los beneficios se incluyen:

• Cambios de insertos más rápidos con mínima interrupción de la producción.

• Reducción del tiempo de inactividad de la máquina.

• Menores costes de mantenimiento e inventario, ya que solo se almacenan insertos en lugar de fresas completas.

Estas fresas son especialmente útiles en líneas de mecanizado automatizadas, donde cada minuto ahorrado en el cambio de herramienta contribuye a un mayor rendimiento y a un flujo de trabajo constante.

Otra característica destacada de las fresas de plaquitas para fresado lateral y frontal es su adaptabilidad. Las condiciones de mecanizado suelen variar según el material de la pieza, la velocidad de corte y el acabado deseado, y estas fresas están diseñadas para adaptarse fácilmente a dichas variaciones.

Los operarios pueden cambiar los tipos de insertos, los recubrimientos o incluso el ancho de las cuchillas para adaptarlos a aplicaciones específicas. Por ejemplo:

• Cambio de insertos con ángulo de inclinación positivo para aluminio a insertos con ángulo de inclinación negativo para hierro fundido.

• Utilización de insertos de carburo revestidos para el corte de alta velocidad de acero y acero inoxidable.

• Ajustar el ancho de la fresa para realizar ranuras poco profundas o profundas según los requisitos del trabajo.

Esta flexibilidad no solo permite que un único cuerpo de corte trabaje con diversos materiales, sino que también reduce la necesidad de mantener múltiples tipos de herramientas. Como resultado, los fabricantes pueden optimizar el uso de las herramientas, ahorrar espacio de almacenamiento y responder rápidamente a diferentes tareas de mecanizado sin grandes cambios en la configuración.

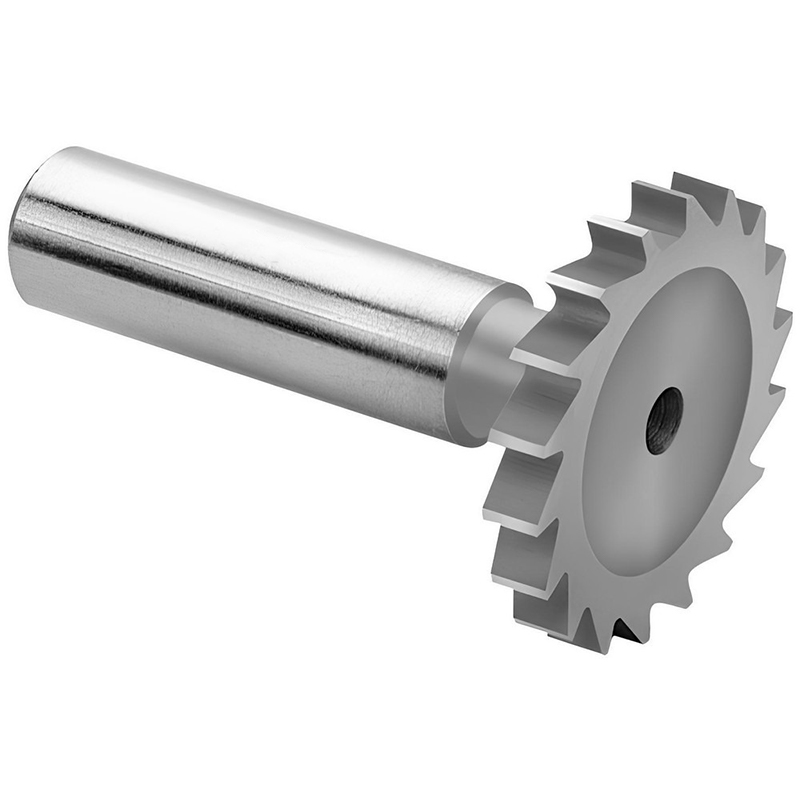

En el mecanizado moderno, elegir la herramienta de corte adecuada puede influir significativamente en la productividad, la calidad superficial y los costes operativos totales. Entre las herramientas más utilizadas se encuentran las fresas de plaquitas y las fresas macizas, cada una diseñada para necesidades de mecanizado específicas. Sin embargo, a medida que evoluciona la tecnología de fabricación, las fresas de plaquitas se han convertido en la opción preferida para la mayoría de las aplicaciones industriales debido a su mayor eficiencia, control de costes y versatilidad.

Exploremos las diferencias entre estos dos tipos de herramientas, centrándonos en por qué las fresas de tipo insertable dominan cada vez más los entornos de producción actuales.

La diferencia de rendimiento entre las fresas de tipo insertable y las de tipo sólido se hace más evidente en términos de eficiencia, durabilidad y flexibilidad.

Fresas de inserción

Estas fresas están diseñadas para operaciones de mecanizado continuas y de alto rendimiento. Cuentan con plaquitas intercambiables y puntas de corte reemplazables montadas sobre un cuerpo robusto, lo que permite realizar con eficiencia tanto tareas de desbaste como de acabado.

Entre las principales ventajas de rendimiento se incluyen:

• Calidad de corte uniforme: Las plaquitas mantienen una geometría de corte uniforme, lo que proporciona resultados consistentes en tiradas largas.

• Mayor tasa de remoción de material: Diseñado para realizar cortes más profundos y operar a velocidades de avance más altas sin comprometer la estabilidad.

• Opciones de inserción versátiles: Los usuarios pueden elegir entre diferentes formas de inserción, ángulos de inclinación y recubrimientos para que coincidan con materiales específicos como acero, hierro fundido o aluminio.

• Control térmico optimizado: Los recubrimientos avanzados de las plaquitas, como TiAlN o AlCrN, ayudan a controlar el calor durante el corte a alta velocidad, evitando daños en la herramienta.

Estas ventajas permiten que las fresas de tipo insertable sobresalgan en operaciones de alta exigencia, con múltiples materiales y en grandes volúmenes, lo que las hace ideales para industrias como la automotriz, la aeroespacial y la manufactura en general.

Fresas de tipo sólido

Por otro lado, las fresas de material sólido son ideales para operaciones de precisión o a pequeña escala. Si bien ofrecen rigidez y un excelente equilibrio, no alcanzan la velocidad ni la adaptabilidad de las fresas de plaquitas. Una vez desgastadas, las fresas de material sólido requieren un reafilado completo o su reemplazo, lo que genera mayores costos y tiempos de inactividad en grandes entornos de producción.

En resumen, cuando se trata de equilibrar productividad y eficiencia, las fresas de tipo insertable superan a las herramientas de tipo sólido en prácticamente todos los entornos de producción.

El mantenimiento es otro aspecto en el que las fresas de insertos destacan claramente. Su diseño modular con insertos reemplazables simplifica enormemente la gestión de herramientas.

Cuando un filo se desafila o se astilla, el operario simplemente puede:

• Gire la pieza insertada a un borde nuevo (indexación), o

• Sustituya el inserto individual por uno nuevo.

Todo este proceso solo dura unos minutos; no es necesario desmontar el cuerpo de la fresa ni reajustar la herramienta. La máquina sigue funcionando con mínimas interrupciones, lo que garantiza un flujo de producción continuo.

Entre las ventajas adicionales de mantenimiento se incluyen:

• Menores costes de utillaje: El cuerpo de la fresa se reutiliza durante años, lo que reduce el gasto de comprar herramientas completas repetidamente.

• Tiempo de calibración reducido: Dado que el cuerpo de la fresa permanece montado, no es necesario realinear la herramienta después de cambiar las plaquitas.

• Gestión de inventario más sencilla: Solo es necesario almacenar insertos en diferentes grados y geometrías, no fresas completas.

En cambio, las cuchillas de tipo sólido requieren más esfuerzo y son más costosas. Una vez que se desgastan los filos, es necesario reafilar o reemplazar la cuchilla por completo. Esto conlleva:

• Cambios frecuentes de herramientas.

• Tiempos de preparación más prolongados.

• Posible pérdida de precisión dimensional tras varios rectificados.

Esta diferencia en el mantenimiento afecta directamente al tiempo de actividad y a la eficiencia de la producción, y es una de las principales razones por las que se prefieren las fresas de tipo insertable para los entornos de mecanizado CNC modernos donde el tiempo es dinero.

Si bien ambos tipos de fresas tienen su función, las fresas de fresado lateral y frontal con insertos ofrecen una gama mucho más amplia de beneficios para las exigencias de mecanizado actuales.

Elija fresas de inserción si desea:

• Mayor productividad: Permiten velocidades de corte más rápidas y cortes más profundos, lo que permite eliminar más material en menos tiempo.

• Eficiencia en costes: Solo se reemplazan los insertos, no la herramienta completa, lo que reduce los costes de utillaje a largo plazo.

• Flexibilidad operativa: Puede adaptarse fácilmente a diferentes materiales cambiando los grados de los insertos, las geometrías o los recubrimientos.

• Mayor vida útil de la herramienta: Las plaquitas recubiertas y los cuerpos de corte robustos resisten mejor el calor y el desgaste que las herramientas sólidas.

• Tiempo de inactividad mínimo: La indexación de inserción rápida implica menos paradas de la máquina y una mayor consistencia en la producción.

Las fresas de tipo sólido pueden ser preferibles cuando:

• La aplicación implica un acabado de precisión o un micromecanizado de tolerancias ajustadas.

• La configuración de la máquina no requiere cambios frecuentes de herramientas.

• El presupuesto contempla la contratación de cortadoras especializadas para trabajos específicos y puntuales.

Sin embargo, para la mayoría de las operaciones de producción a gran escala, las ventajas de las fresas de tipo insertable son innegables. Su combinación de insertos reemplazables, cuerpos de fresa robustos y adaptabilidad a múltiples materiales las convierte en una inversión rentable a largo plazo.

No solo reducen el desperdicio y el tiempo de inactividad, sino que también ayudan a mantener una calidad constante en grandes lotes, algo que las cortadoras de tipo sólido tienen dificultades para lograr de manera eficiente.

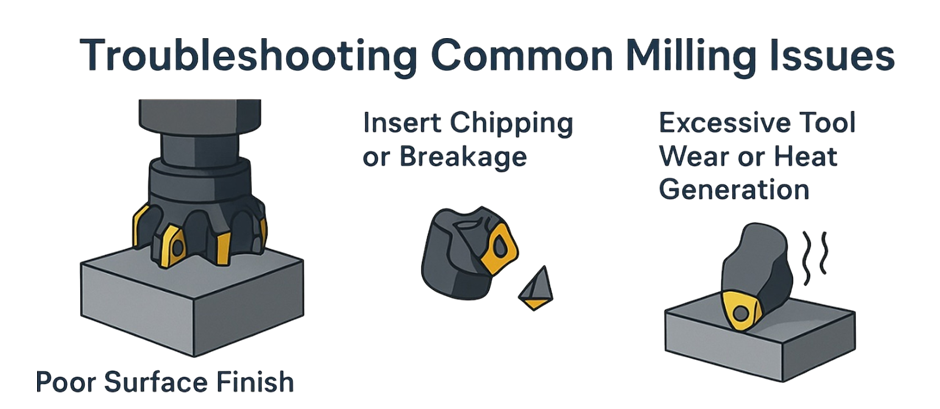

Incluso con fresas de alta calidad para fresado lateral y frontal, los operarios a veces se enfrentan a problemas como un acabado superficial deficiente, astillamiento de la plaquita o desgaste rápido de la herramienta. Comprender estos problemas y sus causas es fundamental para mantener un rendimiento constante y evitar tiempos de inactividad. A continuación, se presentan algunos de los problemas más comunes que se encuentran durante las operaciones de fresado y cómo solucionarlos eficazmente.

Un acabado superficial deficiente es uno de los problemas más frecuentes en el fresado, que a menudo da como resultado texturas ásperas, marcas de herramientas visibles o patrones irregulares en la pieza de trabajo.

Causas comunes:

• Insertos desgastados o dañados

• Velocidad de avance o de corte incorrecta

• Vibración o vibración excesiva

• Desalineación de la herramienta de corte o de la pieza de trabajo

• Flujo de refrigerante insuficiente

Soluciones:

• Inspeccione periódicamente y reemplace las inserciones desgastadas o astilladas.

• Ajuste la velocidad de avance y la velocidad de corte según el material de la pieza de trabajo; normalmente, reducir la velocidad de corte o aumentar la velocidad de corte puede mejorar el acabado superficial.

• Asegúrese de que la cuchilla esté montada de forma segura y compruebe que no haya descentramiento ni desequilibrio.

• Utilice el refrigerante o lubricante adecuado para minimizar el calor y evitar la acumulación de material en los bordes.

• Considere la posibilidad de utilizar una plaquita con ángulo de ataque positivo para un corte más suave, especialmente durante las operaciones de acabado.

Un acabado superficial uniforme no solo mejora la apariencia del producto, sino que también optimiza sus propiedades mecánicas y su precisión dimensional.

El astillamiento o la rotura repentina de la plaquita pueden interrumpir la producción y dañar tanto la herramienta de corte como la pieza de trabajo. Esto suele ocurrir debido a impactos mecánicos, estrés térmico o parámetros de corte inadecuados.

Causas típicas:

• Velocidad de avance o profundidad de corte excesivas.

• Corte interrumpido (por ejemplo, fresado a través de chaveteros o superficies irregulares)

• Geometría de inserción incorrecta para la aplicación

• Sujeción incorrecta o tornillos flojos

• Utilizar un grado de inserto frágil para materiales duros

Medidas preventivas:

• Reduzca la velocidad de avance y la profundidad de corte para disminuir las cargas de impacto.

• Elija una plaquita de mayor resistencia o utilice una plaquita con ángulo de ataque negativo para trabajos de corte pesados.

• Asegúrese de que los insertos estén firmemente sujetos y correctamente colocados en bolsillos limpios.

• Evite el corte en seco en condiciones de alta temperatura; utilice refrigerante para reducir el choque térmico.

• Al cortar superficies interrumpidas, reduzca la velocidad del husillo para minimizar la tensión mecánica.

La monitorización periódica del estado del inserto ayuda a prevenir fallos catastróficos y garantiza una vida útil estable de la herramienta.

El desgaste excesivo o el sobrecalentamiento pueden reducir rápidamente la eficiencia de las operaciones de fresado, lo que conlleva imprecisiones dimensionales, superficies rugosas y una menor vida útil de la herramienta.

Razones comunes:

• Velocidad de corte demasiado alta para el material o la calidad de la plaquita.

• Refrigeración o lubricación inadecuadas

• Selección incorrecta del material de recubrimiento o inserción

• Funcionamiento continuo sin intervalos de mantenimiento adecuados

Soluciones y consejos:

• Optimice los parámetros de corte reduciendo la velocidad de corte o aumentando ligeramente el avance por diente para disminuir la fricción.

• Utilice insertos recubiertos (como TiAlN o AlTiN) para mejorar la resistencia al calor y la protección contra el desgaste.

• Aplique refrigerante o aire comprimido de manera efectiva para mantener las temperaturas de corte ideales.

• Evite los cortes prolongados sin pausas; las revisiones periódicas permiten que el calor se disipe de forma natural.

• Asegúrese de limpiar regularmente el cuerpo de la cuchilla y las plaquitas para evitar la acumulación de material en los bordes.

El equilibrio entre los parámetros de corte, la selección adecuada de insertos y las prácticas de refrigeración correctas puede mejorar drásticamente el rendimiento y la fiabilidad de la herramienta.

El fresado de precisión se basa en el equilibrio entre velocidad y control, eficiencia y durabilidad. El uso correcto de fresas de plaquitas para fresado lateral y frontal garantiza operaciones más suaves, mayor productividad y ahorro de costes a largo plazo. Con un mantenimiento y una operación adecuados, estas herramientas ofrecen resultados uniformes y de alta calidad en una amplia variedad de materiales.

En resumen, el éxito de las operaciones de fresado lateral y frontal depende de una combinación del diseño adecuado de la fresa, el tipo de inserto y las prácticas operativas.

Esto es lo que debes recordar:

• Seleccione las plaquitas en función del material y del tipo de operación (desbaste o acabado).

• Mantenga una correcta alineación y sujeción de la cuchilla para evitar vibraciones y desgaste desigual.

• Inspeccione periódicamente los insertos para detectar desgaste y reemplácelos o indexelos a tiempo.

• Ajuste la velocidad de corte, el avance y la profundidad según el material para evitar la acumulación de calor.

• Priorice siempre la seguridad y la gestión del refrigerante para un rendimiento constante.

Siguiendo estos principios, los fabricantes pueden lograr una mayor precisión, mejores acabados superficiales y una mayor vida útil de las herramientas.

Recomendación y próximos pasos

Si su objetivo es mejorar la precisión del mecanizado, prolongar la vida útil de las herramientas y reducir los costes de producción, invertir en una fresa de plaquitas de alta calidad para fresado lateral y frontal es la mejor opción. Las fresas modernas con plaquitas intercambiables están diseñadas para ofrecer adaptabilidad, permitiendo cambios rápidos de plaquitas y resultados superficiales superiores tanto en aplicaciones ligeras como pesadas.

Ya sea que trabaje con acero, aluminio o hierro fundido, elegir la geometría, el recubrimiento y la calidad adecuados de la plaquita puede transformar el rendimiento de su fresado. Considere explorar las soluciones avanzadas de fresas con plaquitas que ofrecen fabricantes de renombre para lograr una eficiencia y precisión óptimas en su próximo proyecto de mecanizado.