Las máquinas CNC son eslabones indispensables en la cadena de fabricación y proporcionan automatización para el corte, conformado, taladrado y acabado de diversos componentes con alta precisión. Independientemente del sector, ya sea aeroespacial, automotriz, de moldes o fabricación general, la elección de la máquina CNC adecuada repercutirá directamente en la productividad, la precisión y el coste operativo.

Elegir entre variar tipos de máquinas CNC Puede resultar bastante confuso. Cada máquina realiza tareas bastante distintas, trabaja con materiales diferentes y se adapta a la mayoría de los entornos de producción. Esta guía describe los cinco tipos principales de máquinas CNC, su funcionamiento, sus ventajas y desventajas, y la mejor manera de decidir qué máquina se adapta mejor a su operación.

La evaluación de los criterios de su máquina CNC debe basarse en un estudio minucioso de sus propias necesidades de producción. Las máquinas están diseñadas para trabajar con tareas, materiales y cargas de trabajo específicos.

• Tipo de material: Considere si mecaniza principalmente metales, plásticos, compuestos o materiales mixtos. Algunas máquinas manejan mejor el corte de metales pesados que otras.

• Complejidad de la pieza: Si sus piezas tienen geometrías complejas, mecanizado de múltiples caras o tolerancias demasiado ajustadas, probablemente necesitará un control de ejes avanzado.

• Volumen de producción: La automatización y los tiempos de ciclo rápidos benefician la producción de gran volumen, mientras que la flexibilidad favorece el trabajo de bajo volumen y personalizado.

• Requisitos de precisión: Ciertas industrias, como la aeroespacial y la médica, exigen precisión micrométrica y estructuras de máquinas estables.

• Espacio y distribución de la tienda: Las máquinas grandes, como los centros de pórtico o de 5 ejes, requerirán más espacio en el piso y planificación de cimientos.

• Presupuesto y costos operativos: IEl costo inicial, los gastos de herramientas, el mantenimiento y el consumo de energía deben ajustarse al presupuesto de cada uno.

Se utilizan varios tipos de máquinas CNC en fabricación industrialCada una está diseñada para tareas de mecanizado específicas y busca objetivos de producción específicos. A continuación, se presenta una descripción clara de los cinco tipos de máquinas CNC más comunes.

El material se elimina de la superficie de la pieza de trabajo mediante un herramienta de corte giratoria mientras se mantiene la pieza de trabajo estacionaria en un Fresadora CNC.

Las operaciones de fresado incluyen todo, desde Fresado frontal hasta ranurado, taladrado y contorneado.

La facilidad de uso y la precisión superior han hecho de la fresadora una de las herramientas de mecanizado más preferidas en la producción.

• Ventajas:Alta precisión y repetibilidad, amplia gama de materiales permitidos, formas complejas y características detalladas.

• Contras:Sólo las piezas cilíndricas son un poco más lentas para producciones de volúmenes extremadamente altos y los trabajos complejos son difíciles de programar.

• Ideal para:Si fabrica piezas prismáticas, moldes, accesorios o cualquier componente que necesite un mecanizado detallado y tenga tolerancias ajustadas, entonces una fresadora CNC es la indicada para usted.

Un torno CNC gira la pieza de trabajo contra una herramienta de corte estacionaria para llevar a cabo el proceso de corte.

Esta configuración es ideal para piezas redondas y simétricas como ejes, bujes y componentes atornillados.

Los tornos CNC están provistos de herramientas vivas adicionales, que pueden realizar algunas operaciones de fresado limitadas mientras el torno CNC está en la misma configuración.

•Ventajas: Excelente para piezas cilíndricas, con buena velocidad para la vida útil de producción con acabado superficial consistente y una forma efectiva de eliminación de material.

•Contras: Restricciones geométricas fundamentales que generan un entorno desfavorable para piezas prismáticas complejas. La propia configuración del utillaje puede, en ocasiones, convertirse en un impedimento.

•Ideal para: Debería elegir un torno CNC si su producción se compone principalmente de componentes redondos, ejes, procesamiento de gran volumen, etc.

Utilizando un torno CNC, se gira la pieza de trabajo mientras una herramienta de corte estacionaria barre el borde del material, eliminando así una parte de la pieza de trabajo.

Los trabajos de fabricación típicos que utilizan máquinas de torno CNC incluyen aquellos involucrando ronda, piezas simétricas como ejes, bujes y componentes roscados.

Los tornos CNC modernos de hoy en día vienen programados en su mayoría con herramientas vivas, las cuales se limitan a poder realizar algunas operaciones de fresado mientras se realiza el trabajo del torno.

•Ventajas: Excelente para piezas cilíndricas, producción muy rápida, acabado superficial replicable y bastante eficaz en la eliminación de material.

•Contras: Flexibilidad geométrica limitada; no se pueden fabricar piezas prismáticas complejas. La configuración de las herramientas también puede ser restrictiva.

•Ideal para: Elija un torno CNC para producción de piezas redondas, ejes o para trabajos de torneado con una rotación muy alta.

A máquina de 5 ejes incorpora tres ejes lineales y dos ejes de rotación Para hacer la máquina más versátil.

El componente más complicado se puede mecanizar en diferentes ángulos sin reposicionar la pieza de trabajo.

Encuentra amplias aplicaciones en los ámbitos aeroespacial, médico e ingeniería de precisión.

•Ventajas: Precisión óptima para piezas complejas, menos configuraciones y fijaciones con muy buen acabado superficial.

•Contras: Precio elevado con elevado coste de mantenimiento; la programación compleja requiere operadores cualificados.

•Ideal para: En última instancia, debería comprar la máquina CNC de 5 ejes cuando fabrique piezas complejas y de alta precisión porque la precisión y la eficiencia son de suma importancia.

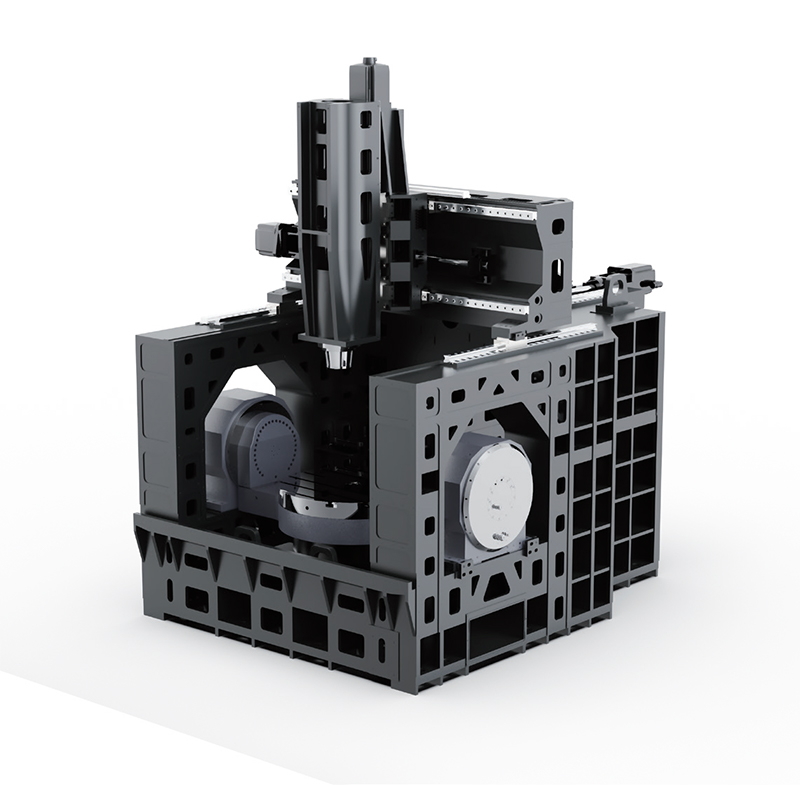

A Máquina de pórtico CNC cuenta con unadisposición del puente, dóndeEl husillo se mueve sobre una pieza de trabajo estacionaria.

Proporciona buena rigidez y se prefiere para componentes grandes o pesados.

Las máquinas de pórtico se utilizan comúnmente en la industria aeroespacial, la construcción naval y fabricación de equipos pesados.

•Ventajas: Maneja piezas de trabajo grandes y pesadas, tiene muy alta estabilidad estructural, mejora la precisión en áreas altas y grandes y admite fuerzas de corte muy altas.

•Contras:Requiere mucho espacio, tiene un alto costo de instalación y requiere tiempos de configuración más largos.

•Ideal para: Si trabaja con componentes de gran tamaño o necesita un mecanizado estable en superficies extremadamente grandes, opte por una máquina de pórtico CNC.

Elegir la mejor máquina CNC depende de sus objetivos de producción, tipo de material y presupuesto. No existe una solución única que se adapte a todos los fabricantes. Comprender el rendimiento de cada máquina en diferentes condiciones le ayudará a alinear su inversión con sus necesidades operativas reales.

Criterios | Fresadora | Torno CNC | Centro de mecanizado | CNC de 5 ejes | Pórtico CNC |

Forma de la pieza | Prismático | Cilíndrico | Piezas complejas | Geometría compleja | Componentes grandes |

Nivel de precisión | Alto | Alto | Muy alto | Extremadamente alto | Alto |

Automatización | Medio | Medio | Alto | Alto | Medio |

Flexibilidad de configuración | Bien | Limitado | Excelente | Excelente | Moderado |

Requisito de espacio | Moderado | Moderado | Moderado | Alto | Muy alto |

Rango de costos | Medio | Medio | Alto | Muy alto | Alto |

Fresadora CNC: Ideal para talleres pequeños y medianos que producen piezas variadas con diseños cambiantes.

Torno CNC: Ideal para la producción en masa de componentes redondos o simétricos por parte de fabricantes.

Centro de mecanizado CNC: Más adecuado para fábricas que necesitan velocidad, automatización de trabajos y producción constante en una variedad de operaciones.

Máquina CNC de 5 ejes: Más adecuado para las industrias aeroespacial, médica y de precisión para la fabricación de componentes complejos.

Máquina de pórtico CNC: Fabricado para trabajos pesados y producción a gran escala que requieren alta rigidez.

Invertir en una máquina CNC implica durabilidad, ya que es tan importante como el rendimiento. La máquina tendrá un mayor valor a largo plazo, al reducirse el tiempo de inactividad gracias a piezas duraderas con mediciones precisas y estables.

Los distintos tipos de máquinas CNC difieren en su vida útil esperada dependiendo de las estructuras, las cargas de trabajo y las condiciones operativas.

Tipo de máquina CNC | Esperanza de vida | Características de durabilidad | Impacto del mantenimiento |

Fresadora CNC | 10–15 años | Bastidor rígido, cargas de corte moderadas. | Mantenimiento rutinario del husillo y de la guía |

Torno CNC | 12–18 años | Cargas rotatorias equilibradas, trayectorias de movimiento simples. | Alineación de herramientas y mantenimiento de cojinetes |

Centro de mecanizado CNC | 15–20 años | Ambiente cerrado controlado | El mantenimiento preventivo es crítico |

Máquina CNC de 5 ejes | 12–18 años | Kinema complejo, componentes de alta precisión | Requiere calibración experta |

Máquina de pórtico CNC | más de 20 años | Estructura resistente, rigidez a gran escala. | Mantenimiento de cimientos y rieles |

Varios factores influyen directamente en el tiempo en que su máquina CNC funcionará de manera confiable.

• Construcción de maquinaria: Los marcos de hierro fundido y acero soldado resisten bastante bien las vibraciones y el desgaste por impacto.

• Carga durante el funcionamiento: El corte pesado continuo es el peor enemigo de los componentes.

• Mantenimiento: La lubricación y la inspección regulares pueden prolongar la vida útil de cualquier herramienta.

• Factores ambientales: El polvo, la humedad y las temperaturas fluctuantes son catalizadores del desgaste.

• Conocimiento del operador: Un buen operador minimizará el estrés mecánico innecesario.

• Calibración de software: Una calibración incorrecta daña el eje de la máquina y provoca fallas.

Aquellas máquinas que funcionen dentro de los límites de diseño durarán considerablemente más y mantendrán la precisión.

Instalar una máquina CNC no es principalmente una decisión técnica; tiene implicaciones directas en la eficiencia, el costo, la calidad y el crecimiento.

Disponer de la máquina adecuada, diseñada específicamente para el trabajo, aumenta el flujo de producción general y mejora el tiempo de entrega al poder completarlo a la máxima velocidad con un tiempo de inactividad mínimo.

Las máquinas estables con un control adecuado de los ejes producen piezas con una calidad constante, se mantienen tolerancias más estrictas y se pueden lograr mejores acabados superficiales.

Las máquinas más eficientes provocan un menor grado de desgaste en las herramientas, piezas de desecho y reelaboración, porque ellas mismas tienen ahorros de costos graduales a lo largo de los años.

La máquina adecuada permitiría operar numerosos diseños diferentes de piezas sin requerir mucho tiempo para cambios de herramientas.

Las máquinas CNC modernas tienen áreas cerradas y sistemas automatizados para minimizar el riesgo para los humanos por parte de los operadores.

Ofrecer resultados confiables con plena garantía de calidad constante ayuda a construir relaciones sólidas con los clientes.

Las razones expuestas anteriormente podrían llevar a muchos compradores a pensar en los posibles enfoques para las aplicaciones de la lectura errónea de tipos comunes.

1. ¿Es siempre mejor una máquina CNC más cara?

Mito: Las máquinas más caras siempre funcionarán mejor.

Realidad: Una máquina es lo mejor para una aplicación y no necesariamente la más cara.

2. ¿Siempre necesitas una máquina CNC de 5 ejes?

Mito: Todo trabajo que exija precisión requiere una máquina de 5 ejes.

Realidad:Se pueden producir varias piezas cómodamente en máquinas de 3 o 4 ejes.

3. ¿Los tornos CNC son sólo para piezas simples?

Mito:Los tornos CNC son inflexibles.

Realidad:Los tornos CNC modernos con herramientas motorizadas pueden realizar operaciones complejas.

4. ¿Las máquinas más grandes siempre ofrecen mayor precisión?

Mito:Las máquinas más grandes son más precisas que las pequeñas.

Realidad:Todas las máquinas son precisas dependiendo de su diseño, calibración y mantenimiento adecuado.

5. ¿La automatización elimina la necesidad de operadores calificados?

Mito:Las máquinas CNC podrían funcionar más o menos por sí solas.

Realidad: Siempre debe haber operadores capacitados involucrados en las tareas de programación y configuración de la máquina para ejecutar las salidas y realizar el control de calidad.

Sus usos específicos deberán coincidir con las capacidades de la máquina para seleccionar el CNC más adecuado para sus necesidades operativas.

Grupo de clientes | Necesidades primarias | Tipo de CNC coincidente | Características principales |

Pequeños talleres | Flexibilidad, bajo costo | Fresadora CNC | Configuración sencilla, versatilidad. |

Producción en masa | Velocidad, consistencia | Torno CNC | Tiempos de ciclo rápidos |

Fabricantes de precisión | Mecanizado de múltiples pasos | Centro de mecanizado | Automatización, cambiadores de herramientas |

Aeroespacial y Medicina | Geometría compleja | CNC de 5 ejes | Mecanizado multiángulo |

Industria pesada | Componentes grandes | Máquina de pórtico CNC | Alta rigidez, gran recorrido. |

¿Cuáles son los principales tipos de máquinas CNC?

Los tipos principales incluyen fresadoras CNC, tornos CNC, centros de mecanizado CNC, máquinas CNC de 5 ejes y máquinas de pórtico CNC. Cada una satisface diferentes necesidades de fabricación.

¿Es necesaria una máquina CNC de 5 ejes para todas las industrias?

No. Una máquina CNC de 5 ejes solo es necesaria para producir geometrías complejas o piezas multiángulo. Muchas industrias trabajan eficientemente con máquinas de 3 o 4 ejes.

¿Qué máquina CNC es mejor para la producción de gran volumen?

Los tornos y centros de mecanizado CNC son ideales para la producción de gran volumen porque ofrecen tiempos de ciclo rápidos y repetibilidad estable.

¿Cuánto dura normalmente una máquina CNC?

La mayoría de las máquinas CNC duran entre 10 y 20 años, dependiendo del uso, la calidad del mantenimiento y las condiciones de operación.

¿Qué factores afectan la precisión del mecanizado CNC?

La precisión depende de la rigidez de la máquina, la alineación del eje, el estado del husillo, la calibración adecuada y la habilidad del operador.

¿Con qué frecuencia se deben realizar mantenimientos a las máquinas CNC?

Se deben realizar inspecciones básicas semanalmente, lubricación mensualmente y mantenimiento preventivo completo anualmente para garantizar el rendimiento a largo plazo.

¿Cómo elegir la máquina CNC adecuada para su negocio?

Debe considerar el tipo de material, el tamaño de la pieza, el volumen de producción, la precisión requerida, el espacio disponible y el presupuesto antes de seleccionar una máquina CNC.

Elegir la máquina CNC adecuada es una decisión estratégica que afecta la productividad, la calidad y el crecimiento a largo plazo. Cada tipo de máquina CNC tiene una función específica, y comprender sus diferencias le ayudará a invertir con inteligencia.

Al evaluar sus materiales, volumen de producción, complejidad de las piezas y presupuesto, puede seleccionar una máquina que respalde sus objetivos comerciales de manera eficiente y ofrezca un rendimiento constante y confiable.

Si desea optimizar su proceso de fabricación, Contacte con nuestros especialistas en CNC hoy para obtener una recomendación de máquina personalizada o solicitar una cotización basada en sus necesidades de producción reales.