Cortar ángulos en un torno es una actividad muy importante en el mecanizado, independientemente de la complejidad de los componentes o de si los herrajes están hechos a medida. Las máquinas CNC (Control Numérico por Computadora) en la fabricación moderna han cambiado en gran medida el proceso de ángulos de corte al brindar soluciones precisas y eficientes que son mucho mejores que los métodos tradicionales.

En este artículo vamos a explicar los ángulos de corte en un torno mediante tecnología CNC, hablaremos de las diferentes herramientas y accesorios utilizados y, por último, presentaremos los productos CNC que cumplen esta función.

Realizar cortes con ángulo en un torno requiere comprender, ante todo, el funcionamiento de las máquinas CNC. Los tornos CNC siguen los comandos que has grabado y son muy precisos a la hora de cortar ángulos complejos porque la computadora controla el movimiento de las herramientas de corte.

Una máquina de control numérico (CNC) es superior a los operadores humanos a la hora de lograr precisión y eficiencia en el corte de piezas en un torno. A diferencia de los métodos manuales presentados por la inconsistencia humana, estas máquinas ayudan a realizar un trabajo altamente exacto al observar códigos de operación preestablecidos hasta los detalles más pequeños. La precisión es una exigencia primordial en sectores como la aviación, la automoción y la producción, momento en el que un pequeño error puede desestabilizar la funcionalidad de los componentes.

La tecnología CNC, por el contrario, es el otro aspecto de la principal ventaja: la repetición. Cuando la máquina está programada, puede crear las mismas piezas con características no estándar muy pequeñas que el equipo es adecuado para la producción en masa. Por otro lado, el corte manual suele tener errores del operador que provocan pequeñas desviaciones en las piezas.

Además de eso, los tornos CNC ayudan a ahorrar tiempo y mano de obra, especialmente cuando tienen que trabajar en formas complejas o poder cumplir con los plazos más pequeños. Son las más indicadas en cuanto a precisión, constancia y rapidez, siendo por tanto las tecnologías de referencia para las operaciones de fabricación relacionadas con el corte de ángulos.

El torno puede funcionar con muy alta precisión mientras corta ángulos en diferentes puntos a lo largo del perímetro de la pieza de trabajo. Estos son los tipos que los profesionales ven con más frecuencia:

El torno CNC es una máquina herramienta CNC que se puede utilizar para mecanizar diferentes piezas que tienen superficies angulares en el trabajo. Las secciones de estas fresas se pueden programar fácilmente para formar transiciones suaves de profundidad simplemente escribiendo programas y, luego, se cortan directamente junto con las puntas afiladas en las superficies externas. Esta práctica también es útil para terminar los espacios en blanco cónicos. Otra ventaja son los bordes cónicos y romos que se forman muy rápidamente para fines de soldadura. La alta precisión de la máquina, en esta forma, dará como resultado un acabado muy suave y hermoso, especialmente cuando se trata de crear piezas personalizadas a partir de materiales de ajuste o piezas mecánicas, o simplemente para variaciones visuales.

Un agujero donde se está trabajando el interior o un pozo es el lugar más común para cortar ángulos internos. Estos cortes son importantes para aplicaciones como las roscas cónicas o los conos internos que, de hecho, exigen precisión para encajar.

Los tornos CNC son las máquinas más eficientes para ángulos internos donde se requieren tolerancias estrictas, incluso en orificios profundos, lo que da como resultado una introducción perfecta de las piezas. Nuestras máquinas CNC de herramientas de perforación se utilizan principalmente para mejorar la productividad cuando trabajamos en espacios de ángulo limitado, así como para realizar cortes limpios en metales duros.

Los chaflanes son, básicamente, los chaflanes extra biselados antes de los extremos de una pieza de trabajo que dan durabilidad y una mejor apariencia en general. Estos cortes, que pueden realizarse en diferentes grados de corte, también se utilizan para eliminar bordes afilados que posiblemente puedan lastimar o dañar.

Los chaflanes pueden estar muy extendidos y estar presentes en varios tamaños y ángulos de asiento y, con la ayuda de nuestros tornos CNC, puede ajustar este corte para que se adapte mejor a las necesidades del proyecto.

Cuando se trata de un torno CNC, la geometría de la herramienta es responsable de la eficiencia del corte, la precisión y el acabado de la superficie. A continuación se detallan los principales ángulos de cantidad geométrica y la teoría de selección de herramientas de corte basada en ellos.

● Ángulo de inclinación: Un ángulo de inclinación es el ángulo entre la pieza de trabajo y la cara de corte de la herramienta. Se utiliza para alejar las virutas del lugar de corte. Un ángulo de ataque positivo disminuye la fuerza de corte y minimiza el calor. Por tanto, significa que la superficie es más lisa. Sin embargo, para materiales más duros, se debe avanzar un desprendimiento más bajo o nulo, para que las herramientas duren más. Nuestras herramientas con punta de carburo están desarrolladas con diferentes ángulos de ataque, lo que permite obtener resultados más efectivos en diversos materiales.

● Ángulo de liquidación: Cada vez que la herramienta se mueve, el retroceso elimina el roce de la herramienta, las fricciones disminuyen y la eficiencia de corte mejora. El corte sin fricción y la larga vida útil de la herramienta dependen de la elección correcta del ángulo libre. Un ángulo libre más alto es ventajoso en materiales más blandos, mientras que en materiales más duros se necesita un paso menor para aumentar la resistencia de la herramienta. Proporcionamos materiales para herramientas de torneado y mandrinado de corte de precisión con diferentes ángulos libres para diferentes operaciones.

● Ángulo del filo: Este ángulo de inclinación afecta directamente a la formación de viruta y al acabado de la superficie y, por tanto, dirige la fuerza de corte. En otras palabras, un ángulo de corte pequeño que produce una carga mínima para las fuerzas de corte puede estar asociado con una vida útil corta de la herramienta en materiales, particularmente con materiales muy duros. La mejor opción es la que se adapta al material con el que está trabajando su maquinista y a un acabado superficial específico.

Al elegir la herramienta adecuada con los ángulos geométricos para llevar a cabo la operación de corte, también podrá mejorar las condiciones de corte y obtener resultados duplicados en el corte de ángulos tanto para ángulos externos como internos.

El montaje es la acción más importante para el corte de ángulos en un torno. Aquí, proporcionamos instrucciones paso a paso de la siguiente manera:

● Elegir la herramienta adecuada: La herramienta elegida será la que mejor se adapte al material y al tipo de ángulo a cortar. Nuestros kits de herramientas compatibles con CNC contienen el conjunto completo de herramientas de torneado y mandrinado que resuelven ángulos complejos.

● Programando el Torno CNC: Se realiza con la programación que realiza la máquina. Los técnicos pueden introducir el código G, que es el ángulo y el tamaño exactos o mediante el uso de una interfaz CAD/CAM fácil de usar. Las máquinas CNC están diseñadas tanto para programación manual de código G como para diseños CAD preprogramados, lo que hace que todo el proceso de instalación sea muy sencillo.

● Portapiezas: Asegurar el material para mecanizar la pieza es fundamental para un corte preciso. Por ejemplo, las necesidades de un proyecto pueden cambiar y trabajaremos en el material de manera diferente usando una pinza, una placa frontal o un mandril. Nuestros tornos CNC vienen completos con sistemas de sujeción de piezas de ultraprecisión para minimizar el movimiento de la pieza de trabajo durante el corte.

Una vez que su torno CNC haya sido configurado, puede comenzar el proceso de corte. Muestra un manual paso a paso de la siguiente manera:

1. Carga de piezas de trabajo: Asegúrese de fijar la pieza de trabajo en el portabrocas o la pinza del torno.

2. Iniciar el programa: Con los datos programados configurados habilitar los cortes. El sistema CNC colocará automáticamente la herramienta en el ángulo, velocidad y profundidad correctos.

3. Realizar el corte: Aunque las máquinas CNC hacen que la mayor parte del trabajo sea automático, es muy importante observar el proceso de corte para asegurarse de que la máquina funcione correctamente. Nuestras máquinas brindan monitoreo virtual en tiempo real que permite a los operadores realizar los ajustes necesarios cuando el corte está en progreso.

4. Postprocesamiento completo: Después del corte, una pieza puede requerir un ligero lijado o pulido, dependiendo del material del que esté hecha. Sin embargo, nuestras máquinas CNC están construidas de manera que minimizan el posprocesamiento al brindar excelentes acabados superficiales directamente desde la máquina.

Todas nuestras soluciones de torno CNC se han diseñado de manera óptima tanto para corte en ángulo de una sola pasada como para procesos más complejos de varios pasos, por lo que puede tener la garantía de obtener los mejores resultados en todo momento.

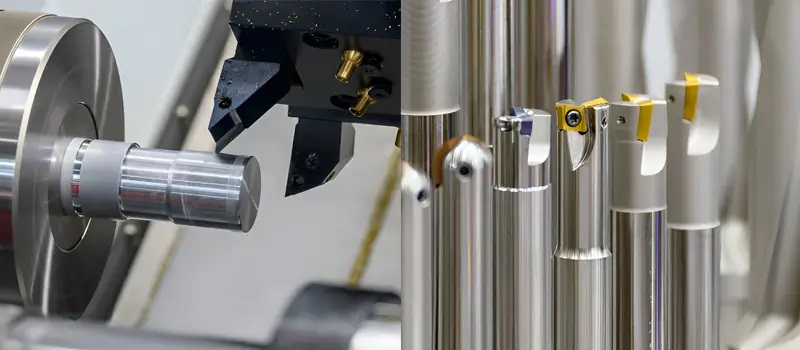

Cortar ángulos en un torno CNC requiere varias herramientas especializadas para garantizar precisión y eficiencia. A continuación se presentan algunas de las herramientas esenciales para esta tarea:

● Herramientas de torneado: Las herramientas de torneado están configuradas principalmente para cortar ángulos externos y producir superficies biseladas. Las herramientas de modelado son necesarias tanto para ahusar como para dar forma al diámetro exterior de una pieza de trabajo. Contamos con un gran inventario de herramientas de torneado con punta de carburo, que son bien conocidas por su resistencia al desgaste, así como por su precisión de rendimiento a alta velocidad. Estas herramientas garantizan cortes suaves y precisos, lo que las convierte en la mejor opción para conos o biseles externos.

● Barras aburridas: Para los ángulos internos, se aplican barras de mandrinar para llegar al interior de una pieza de trabajo y cortar conos o ángulos. Nuestras barras de mandrinar vienen en diferentes dimensiones y son adecuadas para aplicaciones de trabajo pesado donde pueden cortar los materiales más duros sin ningún problema. Son óptimos para la creación de conos internos o el ángulo de orificios con gran precisión, especialmente en materiales difíciles de mecanizar.

● Herramientas de biselado: Las herramientas de chaflán entran en juego al hacer bordes que tienen un bisel en una pieza de trabajo. Además, dichas herramientas son las que son programables en tornos CNC para achaflanar bordes automáticamente durante el ciclo de corte. El biselado tiene la doble ventaja de mejorar el atractivo visual y fortalecer los componentes, especialmente cuando es necesario eliminar o suavizar los bordes afilados.

El ángulo de ataque de la herramienta de corte tiene un gran efecto tanto en la fuerza como en la calidad del acabado superficial de la acción de corte. Estas son las formas en que los diferentes ángulos influyen en estos resultados:

● Fuerza de corte:El ángulo de ataque es el principal factor que influye en la intensidad de la fuerza de corte. Por otro lado, un ángulo de ataque positivo reduce la fuerza al proporcionar a la máquina virutas más delgadas y, en consecuencia, más manejables. De esta forma el funcionamiento se vuelve más suave, el desgaste de la herramienta es menor y consume menos energía. Mientras tanto, una pendiente negativa amplifica la fuerza de corte, que es el efecto de corte y sentadilla en materiales más duros, pero que también genera más calor y estresa la herramienta de corte. Al elegir el ángulo de desprendimiento adecuado según la dureza del material, se puede obtener el mejor mecanizado con menos fuerza requerida.

● Calidad de la superficie: La geometría de la herramienta también influye directamente en la calidad de la superficie de la pieza. Una herramienta con un ángulo de ataque grande generalmente produce una superficie más pulida debido al hecho de que produce virutas más pequeñas y, por lo tanto, menos fricción mientras corta. Por el contrario, las herramientas que tienen ángulos de ataque pequeños o ángulos de filo altos pueden rayar la superficie debido a una mayor resistencia a la viruta y a la fuerza de corte. El ángulo libre, además, evita que la misma herramienta entre en contacto con la superficie. Esto provocaría un acabado que carece de durabilidad.

Aunque los tornos CNC son problemáticos, son muy eficientes y precisos para el corte en ángulo. Aquí hay algunos problemas que necesita saber cuando trabaja con tornos CNC:

● Desgaste de herramientas: Creará una imprecisión al cortar cuando el cortador esté desafilado. En el lado opuesto del espectro, nuestras máquinas CNC han incorporado sistemas de monitoreo de herramientas que alertan al operador con bastante rapidez cuando algo anda mal.

● Cortes en ángulo imprecisos: Esto se debe a errores en el programa o al movimiento del equipo al cortar el material. El sistema CNC que utilizamos ha inventado funciones de calibración de precisión que le permiten ser una entidad completa con el programa específico que le indica que proporcione el ángulo que desea.

● Acabado superficial: En el caso de una superficie rugosa en ángulo, esto puede deberse en parte a velocidades de desplazamiento muy altas y ajustes de herramienta muy bajos. Al ajustar cuidadosamente las velocidades de recorrido y avance, el torno CNC se utiliza para moldear superficies lisas y finales.

Un torno CNC es una herramienta versátil para cortar ángulos y, aunque requiere las herramientas correctas, también necesita el enfoque correcto para que el proceso sea preciso, eficiente y de alto nivel. A continuación se presentan algunas de las mejores prácticas para ayudar a optimizar sus operaciones de corte en ángulo:

● Utilice las herramientas correctas: Seleccionar la herramienta de corte adecuada es el paso principal para conseguir ángulos precisos además de limpios. Para ángulos exteriores se recomienda el uso de herramientas de torneado de alta calidad, mientras que para ángulos interiores se deben utilizar barras de mandrinar adecuadas tanto al material como al tipo de corte. Las herramientas de biselado son las herramientas para los bordes biselados. Cada herramienta está hecha para tareas específicas, así que asegúrese de combinar la herramienta adecuada con el material y las especificaciones de ángulo. Los juegos de herramientas que tenemos compatibles con CNC incluyen una amplia colección de herramientas de torneado con punta de carburo, barras de mandrinar y herramientas de biselado, todas optimizadas para corte en ángulo.

● Programación CNC de ajuste fino: La programación correcta es la clave para el corte preciso de los ángulos. Asegúrese de ingresar con precisión los códigos G para definir el ángulo, el avance, la velocidad y la profundidad del corte. Pequeños errores en la programación pueden hacer que la máquina corte de forma incorrecta, gastando mucho tiempo y material. Nuestras máquinas CNC se suministran con interfaces de programación de última generación que facilitan la configuración de los parámetros correctos y, por lo tanto, obtiene el ángulo preciso que necesita.

● Mantenga una sujeción adecuada: Una sujeción adecuada de la pieza es la clave para mantener regularmente la calidad precisa de una pieza de trabajo en la operación de corte. Ya sea que esté utilizando un mandril, una pinza o una placa frontal, asegúrese de que la pieza de trabajo esté firmemente sujeta para evitar cualquier movimiento durante la operación. La pieza de trabajo puede ser cualquier objeto cercano y el lugar de trabajo puede ser uno desplazado que esté inclinado o inclinado causando ángulos inexactos y problemas de acabado superficial.

● Monitorear el desgaste de la herramienta: Controle el desgaste de las herramientas inspeccionándolas con frecuencia. Las herramientas de corte que no están lo suficientemente afiladas o que están dañadas pueden ser responsables de una mala calidad de corte, rugosidad de la superficie y posicionamiento incorrecto. Para garantizar un procesamiento fluido, nuestras máquinas CNC están equipadas con sistemas de monitoreo del desgaste de herramientas que advierten a los operadores cuando llega el momento de reemplazar las herramientas.

Al implementar estas mejores prácticas, puede hacer que el proceso de corte en ángulo CNC sea más eficiente, sin desperdicios y con más precisión.

En conclusión, la implementación de la tecnología CNC en tornos para corte de ángulos es ahora más precisa, eficiente y consistente que nunca. Al utilizar nuestros tornos y kits de herramientas CNC probados, los maquinistas pueden realizar cortes en ángulo precisos en cualquier material, desde plástico blando hasta metales endurecidos. Si es un principiante en el mecanizado CNC o desea actualizar su configuración actual, nuestros productos CNC son adecuados para tareas de corte en ángulo.