Desde el corazón de la industria surge el tamborileo de la precisión, el arte de la ingeniería capturado en un solo lugar: la fresadora horizontal. Estos engranajes vitales en la maquinaria de fabricación a menudo pasan desapercibidos, pero sus contribuciones son inmensas.

Fresadoras horizontales son, en esencia, dispositivos mecánicos diseñados para dar forma a materiales sólidos como el metal y la madera. Armadas con una herramienta de corte giratoria, estas máquinas fabrican piezas y componentes complejos que encuentran su camino en una multitud de productos que usamos a diario. Adoptan un enfoque interesante para la remoción de material, aplicando fuerza de corte a lo largo de un eje horizontal, lo que los diferencia de sus contrapartes verticales.

A pesar de su exterior sin pretensiones, estas potencias de precisión son críticas para las industrias en todas partes. Desde el sector automotriz hasta el aeroespacial, y desde el mueble hasta la electrónica compleja, su versatilidad y eficiencia mantienen las ruedas de la producción en movimiento. De hecho, su papel en la configuración de nuestro paisaje industrial es tan inconfundible como innegable.

Esta exploración nos adentra más en el mundo de las fresadoras horizontales, descubriendo su mecánica, capacidades e impacto en la industria moderna. A medida que profundizamos en las complejidades zumbantes y zumbantes de estas máquinas, no olvidemos la magnitud de su contribución silenciosa y obediente al mundo que nos rodea. Lo invitamos a unirse a nosotros en este viaje de descubrimiento, a través de los sonidos y las chispas del taller, y hacia el corazón de la fabricación misma.

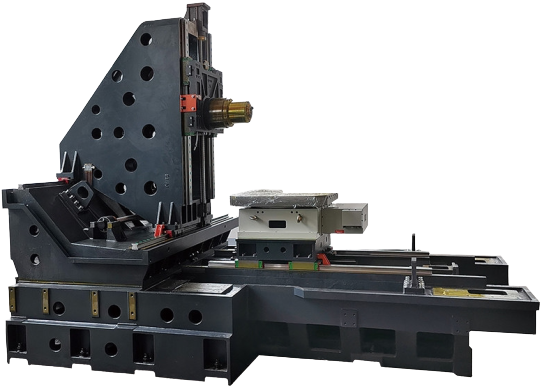

Para apreciar verdaderamente el ingenio detrás de las fresadoras horizontales, uno debe profundizar en la anatomía de estos gigantes industriales, examinando cada componente que contribuye a la funcionalidad armoniosa del conjunto.

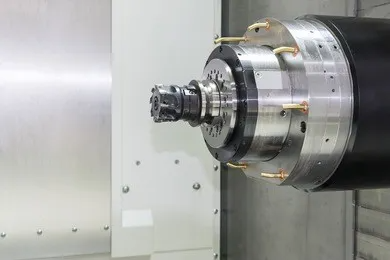

En el corazón de una fresadora horizontal se encuentra el husillo. Actuando como fuerza impulsora, es responsable de marcar el ritmo de las operaciones. El husillo sujeta la cortadora de forma segura y se embarca en un giro de alta velocidad que oscila entre unos pocos cientos y varios miles de revoluciones por minuto.

El cortador, sujetado por el huso y montado en el cenador, desempeña el papel de un artista. Esculpe la pieza de trabajo con la máxima precisión, sus dientes cortantes cortan capas de material a un ritmo predeterminado. Los tipos de cortadores utilizados pueden variar, cada uno diseñado para una operación de fresado específica.

Brindar apoyo y estabilidad a la cortadora es el brazo superior, un compañero firme en este ballet de mecanizado. Asegurándose de que el cortador permanezca en su lugar, el brazo superior permite la precisión que es un sello distintivo del fresado horizontal.

La mesa es una plataforma de transformación. Sosteniendo la pieza de trabajo, se mueve en múltiples direcciones, ajustando su posición debajo del cortador giratorio para facilitar la operación de fresado deseada.

Estos componentes se unen, regidos por las leyes de la física. A medida que gira el husillo, se generan fuerzas que empujan el cortador contra la pieza de trabajo. La magnitud de estas fuerzas es un factor de la velocidad del husillo, el tipo de cortador y la profundidad de corte. Junto con las fuerzas, los pares juegan un papel crítico. Directamente proporcional a la fuerza e inversamente proporcional a la velocidad, el par es lo que ayuda al cortador a perforar la pieza de trabajo.

Los componentes y las fuerzas en el trabajo se representan visualmente en diagramas, que sirven como guía para comprender mejor la dinámica operativa de las fresadoras horizontales. Esta visión de las piezas y principios en juego en una fresadora horizontal revela la belleza de la ingeniería encarnada en estas máquinas. La orquestación de componentes y fuerzas, que conducen al producto final, es un testimonio de la maravilla de la tecnología de fabricación.

| Cama de máquina, columna Estructura de triángulo equilátero de la columna, los refuerzos multicapa están dispuestos para mejorar la estabilidad de la bancada de la máquina. Cama de estructura en T positiva, diseño escalonado en el eje X, tramo de guía de línea ampliada, soporte rígido. Adopte una guía de rodillos Rexroth de alta resistencia, alta capacidad de carga y precisión estable. |

| Huso instale 6 rodamientos de alta rigidez; Husillo BBT50 original de Taiwán de 190 mm de diámetro exterior; Golpe de aire del husillo para evitar que entren objetos en el husillo; El husillo está equipado con spray de anillo para mejorar la calidad del procesamiento. El motor estándar de gran par y área amplia de FANUC ilP30/8000 está equipado con una mayor capacidad de corte pesado. |

| Escalas lineales ópticas Escalas lineales ópticas Heidenhain, Fagor opcionales, precisión ± 5um, para garantizar la precisión de posicionamiento de la máquina herramienta. |

| Mesa de intercambio doble/plataforma giratoria de cuatro ejes Realice el intercambio de piezas de trabajo y mejore la eficiencia del procesamiento; La pieza de trabajo se coloca en el exterior para facilitar la sujeción; Turbina de aleación de alta rigidez, resistente al desgaste, alta precisión de posicionamiento; Bloqueo pesado, reduce la deformación, resistente a cortes pesados. |

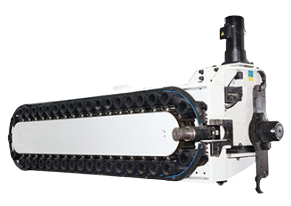

| Revista de herramientas Usando la revista de herramientas de conversión de frecuencia importada de Taiwán, la velocidad de cambio de herramienta es rápida y estable. |

El corazón de una fresadora horizontalla funcionalidad radica en su principio de funcionamiento, una combinación de física y matemáticas que sustenta la transformación de las materias primas en piezas de ingeniería de precisión.

En su forma más simple, la operación de una fresadora horizontal involucra la rotación del husillo, impulsando el cortador para que astille la pieza de trabajo, que se mueve constantemente por la mesa. La energía del motor se convierte en la energía de rotación del husillo que, cuando se transfiere a la cortadora, se convierte en la energía cinética que ayuda a eliminar el material de la pieza de trabajo.

La sofisticación de este proceso se amplifica cuando introducimos modelos matemáticos en la mezcla. La velocidad de corte (v), la velocidad de avance (f) y la profundidad de corte (a) no se eligen al azar; son el resultado de cuidadosos cálculos diseñados para optimizar el proceso de mecanizado.

La velocidad de corte (v), dada por la ecuación v u003d πDN, donde D es el diámetro de la fresa y N es la velocidad de rotación del husillo, depende en gran medida de la pieza de trabajo y del material de la fresa. Una velocidad de corte más alta puede conducir a una eliminación de material más rápida, pero debe controlarse cuidadosamente para evitar la generación excesiva de calor.

La velocidad de avance (f), definida como la velocidad a la que la pieza de trabajo se alimenta al cortador, afecta directamente el tiempo de mecanizado y el acabado de la superficie. La elección de la velocidad de alimentación es crucial; debe garantizar un mecanizado eficiente sin comprometer la vida útil de la máquina o del cortador.

Por último, la profundidad de corte (a) determina la cantidad de material eliminado en cada pasada. Un corte más profundo podría acelerar el proceso de mecanizado, pero también ejercería más presión sobre la máquina y podría dar lugar a un acabado más rugoso.

Estos tres parámetros, velocidad de corte, velocidad de avance y profundidad de corte, forman la tríada de variables que dictan la eficacia y la eficiencia del funcionamiento de una fresadora horizontal. Al modificar estas variables mediante modelos matemáticos, podemos persuadir a la máquina para que ofrezca el mejor rendimiento posible. Con este entendimiento, procedamos a escudriñar las operaciones de estas máquinas a través de una lente cuantitativa.

Al ingresar al ámbito del análisis cuantitativo, pasamos de la teoría de la operación de la máquina fresadora horizontal a las realidades del costo, el tiempo y la optimización en escenarios del mundo real.

Las fresadoras horizontales llevan a cabo una gran cantidad de operaciones, cada una de las cuales es una interacción orquestada de la velocidad del husillo, el movimiento del cortador y el posicionamiento de la mesa. Por ejemplo, considere el fresado plano, donde el cortador elimina material a lo largo de un plano plano de la pieza de trabajo. O tomemos una operación más compleja como el fresado de formas, que crea superficies contorneadas en la pieza de trabajo.

Cada operación se puede cuantificar en términos de tiempo y costo. Tomemos el ejemplo de un taller automotriz local que utiliza una fresadora horizontal para dar forma a los componentes del motor. Si las tarifas del taller son de $100 por hora y una operación de fresado plano en un bloque de aluminio toma 30 minutos, el costo directo de la operación es de $50. Sin embargo, si al optimizar la tasa de alimentación, el tiempo de operación se puede reducir a 20 minutos, el costo se reduciría a alrededor de $33, una reducción significativa.

La clave para tales optimizaciones radica en los modelos matemáticos discutidos anteriormente. Al determinar con precisión la velocidad de corte, el avance y la profundidad de corte óptimos, no solo podemos ahorrar tiempo y reducir costos, sino también extender la vida útil del cortador y mantener la calidad del producto terminado.

Sin embargo, hay que recordar que cada material y operación es única. Por lo tanto, los parámetros óptimos para una operación podrían no aplicarse a otra. Por lo tanto, el éxito de cada operación depende de la consideración cuidadosa de estos factores, aplicando los modelos matemáticos con precisión y ajustándolos según los requisitos específicos. Con esta combinación de modelos teóricos y aplicaciones prácticas, el mundo de las fresadoras horizontales realmente cobra vida.

A medida que atravesamos el mundo de fresadoras, a menudo surge una pregunta pertinente: ¿cuál es más eficiente, las fresadoras horizontales o verticales? Para navegar esta pregunta, debemos profundizar en un análisis comparativo, respaldado por datos empíricos y estudios de casos del mundo real.

Al principio, es esencial entender que horizontal y fresadoras verticales son herramientas con fortalezas únicas, cada una más adecuada para ciertas tareas. Las fresadoras horizontales, con su capacidad para realizar operaciones pesadas, suelen ser las campeonas de la eficiencia cuando se trata de tareas de gran volumen y gran escala. Su diseño facilita la evacuación de virutas y permite cortadores más grandes y robustos, lo que aumenta la tasa de eliminación de material.

Por ejemplo, considere el caso de una empresa de fabricación que cambió de fresado vertical a horizontal para un pedido de gran volumen de una pieza grande y plana. Después del cambio, el tiempo de operación se redujo en un 40 %, lo que se tradujo en ahorros sustanciales de costos y tiempo.

Sin embargo, verticalesLas fresadoras son a menudo la opción preferida para formas complejas y piezas más pequeñas. Su diseño se presta para trabajos detallados y la capacidad de mover la cortadora verticalmente brinda flexibilidad adicional. Un ejemplo de ello es un fabricante de joyas que utiliza un molino vertical para crear diseños intrincados, una tarea en la que un molino horizontal sería menos eficiente.

Elegir entre fresado horizontal y vertical a menudo se reduce a los requisitos específicos del trabajo en cuestión. Factores como la complejidad de la pieza, el volumen de producción y el material pueden influir en esta decisión. Consideraciones teóricas como estas, junto con datos empíricos, permiten tomar decisiones informadas, asegurando que la fresadora elegida se alinee bien con la tarea, optimizando así la eficiencia.

En conclusión, tanto las fresadoras horizontales como las verticales tienen sus propias esferas de eficiencia. No se trata tanto de cuál es universalmente mejor, sino más bien de cuál se adapta mejor a un trabajo específico.

La seguridad y el mantenimiento son dos aspectos vitales del funcionamiento de las fresadoras horizontales. El cumplimiento de los protocolos de seguridad y el mantenimiento regular pueden evitar accidentes costosos y tiempo de inactividad, lo que garantiza la eficiencia y la productividad.

Operar una fresadora horizontal requiere estrictas precauciones de seguridad. Desde usar el equipo de protección personal adecuado, como gafas y guantes de seguridad, hasta asegurarse de que la pieza de trabajo esté bien sujeta, las prácticas de seguridad son parte integral del proceso de fresado. El descuido de estas medidas puede provocar accidentes, lo que resulta en lesiones, daños en el equipo y tiempo de inactividad costoso. Por ejemplo, una falla momentánea en el protocolo de seguridad que resulte en un cortador roto podría costarle a la empresa varios cientos de dólares en repuestos y pérdida de productividad.

El mantenimiento también es una parte fundamental del ciclo de vida de la máquina. Las inspecciones periódicas y el mantenimiento preventivo pueden evitar problemas, reduciendo los costos de reparación y el tiempo de inactividad de la máquina. Un programa de mantenimiento bien planificado que incluya limpieza, lubricación y revisión de piezas puede prolongar la vida útil de la máquina y optimizar su rendimiento. El costo del mantenimiento preventivo, aunque parece un gasto inmediato, se compensa a largo plazo al minimizar el riesgo de averías importantes. Por ejemplo, un plan de mantenimiento mensual puede costar unos pocos cientos de dólares, pero podría evitar una falla catastrófica que podría costar miles en reparaciones y pérdida de producción.

Por lo tanto, las medidas de seguridad y el mantenimiento regular no son solo requisitos éticos y prácticos, sino también decisiones económicas inteligentes. Estas prácticas ayudan a garantizar el desempeño continuo de la fresadora horizontal, asegurando tanto la seguridad del operador como la productividad de la máquina.

A medida que nos acercamos a la frontera de los avances tecnológicos en la molienda, encontramos que el panorama está evolucionando rápidamente, remodelando la eficiencia y la precisión de las operaciones de molienda. Un elemento central de esta evolución es la llegada de las fresadoras horizontales de control numérico computarizado (CNC).

La tecnología CNC ha dotado a las fresadoras horizontales de mayor precisión y automatización. Con la capacidad de seguir diseños generados por computadora, las fresadoras horizontales CNC pueden ejecutar operaciones complejas con una mínima intervención humana. Esto da como resultado un importante ahorro de tiempo, menores costos de mano de obra y una drástica reducción del error humano.

Un ejemplo de ello es una empresa de fabricación que hizo la transición al fresado CNC y experimentó un aumento del 25 % en la eficiencia de la producción, junto con una reducción del 15 % en los desechos debido a la menor cantidad de errores del operador.

Sin embargo, la marcha de la tecnología no se detiene aquí. El futuro del fresado parece estar marcado por tendencias como el mecanizado multieje y una mayor automatización. Las máquinas multieje, capaces de mover piezas de trabajo a lo largo de múltiples ejes, prometen ofrecer niveles aún más altos de precisión y flexibilidad.

Mientras tanto, una mayor automatización podría agilizar el proceso de fresado, reduciendo la necesidad de intervención manual y aumentando aún más la productividad. La integración de la inteligencia artificial (IA) podría llevar esto un paso más allá, lo que podría permitir que las máquinas aprendan de operaciones anteriores, predigan parámetros de mecanizado óptimos y realicen ajustes en tiempo real.

Si bien es un desafío pronosticar con precisión el impacto de estas tecnologías, las predicciones de la industria sugieren un aumento potencial en la productividad de hasta un 30 % durante la próxima década. Esta estimación se deriva de las mejoras proyectadas en la velocidad de la máquina, la reducción de la entrada manual y la precisión mejorada de las operaciones asistidas por IA.

Los albores de la tecnología CNC y las tentadoras posibilidades de futuras innovaciones iluminan el camino hacia una eficiencia y precisión sin precedentes en el fresado. A medida que avanzamos hacia este futuro, está claro que el potencial de las fresadoras horizontales está a punto de alcanzar nuevas alturas.

Al concluir este viaje por el mundo de las fresadoras horizontales, susimportancia en el panorama industrial actual está inequívocamente establecida. Desde diseccionar sus componentes hasta profundizar en la ciencia detrás de su operación, hemos cuantificado su eficiencia, subrayada por el impacto palpable en tiempo y costo.

A medida que la tecnología avanza incesantemente, las fresadoras horizontales se vuelven cada vez más precisas, eficientes y autónomas. Esta evolución, encapsulada en el surgimiento de CNC y el futuro prometedor de la IA y la automatización, presenta oportunidades emocionantes para una mayor exploración y aprendizaje.

En un mundo que valora la precisión, la velocidad y la eficiencia, la contribución de las fresadoras horizontales es primordial. A medida que continuamos innovando, estas máquinas sin duda permanecerán en el corazón de la fabricación moderna, impulsando nuestras industrias y economías.