Las fresadoras CNC son un pilar de la fabricación moderna, ya que moldean y refinan metal, plástico y otros materiales con una precisión inigualable. Pero ¿qué es exactamente una fresadora CNC y cómo funciona? ¿En qué se diferencia de otras máquinas CNC como los tornos? Y, lo que es más importante, ¿cuáles son los componentes clave que la hacen funcionar con tanta eficacia?

En esencia, el fresado CNC es un proceso de mecanizado sustractivo que utiliza herramientas de corte rotativas para eliminar gradualmente material de una pieza. Estas máquinas se utilizan ampliamente en industrias como la aeroespacial, la automotriz, la médica y la ingeniería de precisión. Gracias a los avances tecnológicos, las fresadoras CNC ahora cuentan con capacidades multieje, cambiadores automáticos de herramientas y sistemas de refrigeración avanzados, lo que mejora la eficiencia y la precisión como nunca antes.

Comprender las partes y componentes de un Fresadora CNC Es crucial para cualquier persona involucrada en la fabricación. En esta guía, desglosaré los elementos esenciales que garantizan el correcto funcionamiento de estas máquinas, desde el husillo y la mesa de trabajo hasta el sistema de control y las herramientas de corte. Tanto si se inicia en el mecanizado CNC como si busca profundizar en sus conocimientos, este artículo le ofrecerá una visión general completa de los componentes de las fresadoras CNC y sus funciones.

Una máquina CNC (Control Numérico por Computadora) funciona siguiendo instrucciones preprogramadas para cortar, dar forma o grabar con precisión materiales como metal, madera, plástico y materiales compuestos. El proceso comienza con un archivo CAD (Diseño Asistido por Computadora), donde los ingenieros o diseñadores crean un modelo detallado en 2D o 3D de la pieza deseada. Este plano digital se convierte a código G mediante software CAM (Fabricación Asistida por Computadora), que traduce el diseño en comandos específicos que controlan los movimientos de la máquina CNC. Una vez cargado el programa en el controlador de la máquina, el operador fija la materia prima sobre la mesa de trabajo y selecciona la herramienta de corte adecuada. Cuando la máquina CNC comienza a funcionar, se mueve a lo largo de múltiples ejes (X, Y y Z para máquinas básicas, con ejes A, B y C adicionales para máquinas más complejas) para seguir la trayectoria programada con extrema precisión. Motores de alta velocidad, husillos de bolas y sensores avanzados garantizan un posicionamiento preciso y un funcionamiento fluido. Dependiendo del tipo de máquina CNC, ya sea una fresadora, un torno, una fresadora, una cortadora de plasma, una cortadora láser o incluso una impresora 3D, la herramienta elimina material (fabricación sustractiva) o lo añade (fabricación aditiva) para dar forma al producto final. Durante todo el proceso, los sistemas de monitorización automatizados rastrean el progreso del mecanizado para garantizar la consistencia y la calidad. Una vez finalizado el mecanizado, la pieza puede requerir procesos de acabado adicionales, como lijado, desbarbado o pulido, antes de someterse a una inspección de calidad final, que a menudo utiliza máquinas de medición por coordenadas (MMC) o escáneres láser para verificar la precisión. Las máquinas CNC revolucionaron la fabricación moderna al proporcionar alta precisión, repetibilidad y eficiencia, lo que las hace esenciales en industrias como la aeroespacial, la automotriz, la médica y la electrónica.

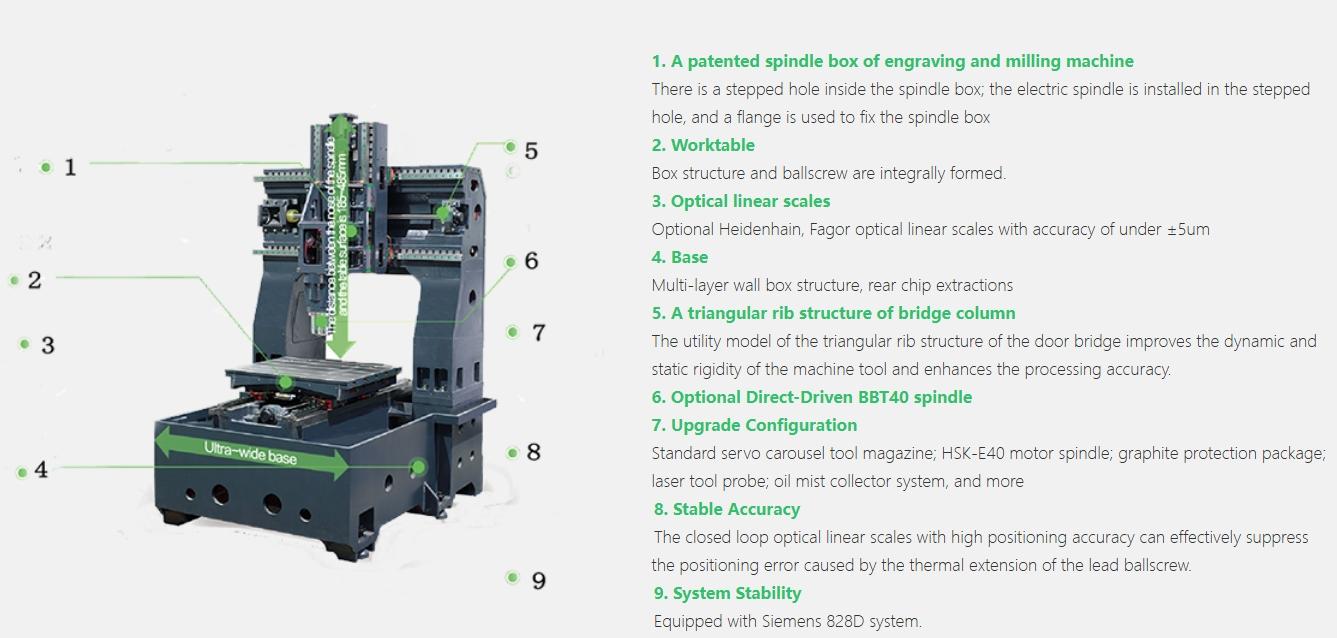

Una fresadora CNC consta de varios componentes que trabajan conjuntamente para realizar operaciones de mecanizado. Cada pieza desempeña un papel crucial para garantizar un fresado suave y preciso. A continuación, se detallan las partes principales de una máquina CNC:

El controlador CNC es el cerebro de la máquina. Interpreta los códigos G y los convierte en movimientos precisos enviando señales a motores paso a paso o servomotores. Esto elimina la necesidad de operación manual, aumentando la eficiencia de la máquina y reduciendo el error humano.

La columna y la base forman la base de un Fresadora CNCGeneralmente fabricados en hierro fundido, proporcionan rigidez y estabilidad, reduciendo las vibraciones durante el corte. La base soporta toda la máquina, mientras que la columna alberga componentes esenciales como los sistemas de refrigeración y aceite.

La rodilla es una pieza vertical ajustable conectada a la columna. Facilita el movimiento vertical de la mesa de trabajo, permitiendo que la fresadora alcance diferentes niveles de la pieza.

El sillín se coloca encima de la rodilla y permite el movimiento a lo largo de los ejes X e Y, posicionando la pieza de trabajo correctamente para el mecanizado.

Las máquinas CNC utilizan un mecanismo de avance electromecánico que controla el movimiento tridimensional de la fresadora. Este mecanismo está accionado por motores que ejecutan movimientos según el programa CNC.

La mesa de trabajo es la superficie plana donde se coloca la pieza. Incluye ranuras en T que ayudan a fijar el material mediante abrazaderas o tornillos de banco. Algunas máquinas avanzadas ofrecen mesas de trabajo híbridas compatibles con fresado CNC y corte por plasma.

El husillo es un componente giratorio que sujeta e impulsa la herramienta de fresado. Generalmente está fabricado en acero al cromo con alto contenido de carbono y puede operar a distintas velocidades, según el material y la operación.

El mandril de fresado sujeta firmemente la herramienta de corte. Consta de mordazas que se pueden apretar o aflojar para acomodar diferentes herramientas.

En las máquinas CNC verticales, el carnero es un brazo móvil que soporta el cabezal de fresado. Permite el movimiento hacia adelante y hacia atrás para una mayor flexibilidad en el mecanizado.

En las fresadoras CNC horizontales, un brazo voladizo sustituye al carnero. Este soporta el mandril, que fija la fresa.

El soporte del eje sostiene el eje y la herramienta de corte, lo que garantiza la estabilidad y la reducción de la vibración durante las operaciones de corte.

Los accesorios mejoran el rendimiento, la seguridad y la eficiencia de las fresadoras CNC. Algunos accesorios comunes incluyen:

Un sistema de refrigeración previene el sobrecalentamiento rociando refrigerante sobre la zona de corte. Esto reduce la fricción, previene el desgaste de la herramienta y mejora el acabado superficial. Los refrigerantes pueden ser a base de agua (para reducir el calor) o a base de aceite (para lubricar).

Una barra de tiro motorizada permite apretar o aflojar automáticamente la herramienta, lo que reduce el tiempo necesario para los cambios manuales de herramienta.

Una cabina de seguridad es una barrera protectora que evita que virutas, polvo y salpicaduras de refrigerante salgan de la máquina. Esto mejora la seguridad del operador.

Un kit rotatorio permite el mecanizado de 4 ejes, lo que permite el fresado de superficies cilíndricas o curvas. Esto es esencial para el grabado y la fabricación de piezas complejas.

Un cambiador automático de herramientas (ATC) cambia las herramientas automáticamente según el programa CNC, lo que lo hace ideal para tareas de mecanizado complejas que requieren múltiples herramientas.

Una bandeja para virutas recoge virutas de metal o material, lo que evita la acumulación y facilita la limpieza.

Los protectores de máquinas protegen las partes móviles para evitar accidentes, cumpliendo con la normativa de seguridad ISO 13849.

Las fresadoras CNC utilizan diferentes herramientas de corte según la operación y el material. Estas herramientas suelen estar fabricadas con acero de alta velocidad (HSS) o carburo para mayor durabilidad.

Las fresas de extremo son las herramientas de fresado más comunes. Vienen en diferentes formas y tamaños para operaciones específicas:

● Fresas de extremo plano:Se utiliza para corte general.

● Fresas de punta esférica:Se utiliza para contornear y crear formas 3D.

● Fresas de extremo con radio de esquina:Ideal para reducir la tensión en las esquinas de las piezas.

Las fresas de planear se utilizan para aplanar superficies y proporcionar un acabado suave.

Las fresas de desbaste eliminan grandes cantidades de material rápidamente, lo que las hace ideales para la fase de corte inicial.

Las brocas para ranuras están diseñadas para cortar ranuras y cavidades en los materiales.

Las fresas de corte se utilizan para operaciones de acabado y producen una superficie extremadamente lisa.

Las fresas de roscar cortan roscas internas o externas en materiales.

Los escariadores agrandan los agujeros y mejoran la precisión.

Aunque las fresadoras CNC pueden realizar perforaciones, a veces se utilizan brocas especializadas para crear agujeros.

El costo de una fresadora CNC varía considerablemente según su tamaño, capacidades y características adicionales. Mientras que las máquinas de gama básica pueden costar unos pocos miles de dólares, los modelos industriales de alta gama pueden alcanzar cientos de miles.

Comprender los factores clave que influyen en el precio de una fresadora CNC es fundamental para empresas y fabricantes que buscan invertir en el equipo adecuado. A continuación, se presentan los ocho factores más importantes que influyen en el coste de una fresadora CNC.

El tamaño de la mesa de trabajo de la máquina es uno de los principales factores que influyen en su precio. Las fresadoras CNC vienen con mesas de diferentes tamaños, desde pequeños modelos de sobremesa hasta grandes máquinas industriales capaces de manipular piezas de gran tamaño.

● Las mesas más grandes permiten mecanizar piezas más grandes, lo que las hace esenciales para industrias como la aeroespacial y la automotriz.

● Una mesa más grande significa que se necesita más material para la construcción, lo que aumenta el costo general.

● Las fresadoras CNC de gran tamaño requieren motores más potentes y estructuras rígidas para mantener la precisión en una amplia área de trabajo.

Ejemplo:

Una pequeña fresadora CNC de sobremesa con una mesa de 12" x 18" puede costar alrededor de $5,000, mientras que una fresadora CNC grande de 60" x 120" utilizada en la industria aeroespacial puede costar más de $150,000.

El husillo es el corazón de una fresadora CNC, responsable de girar la herramienta de corte a alta velocidad. Los husillos tienen diferentes potencias nominales, que suelen medirse en caballos de fuerza (HP) o kilovatios (kW).

● Los husillos de mayor potencia permiten mecanizar materiales más duros como acero, titanio e Inconel.

● Las máquinas con husillos potentes tienen motores más potentes, lo que requiere mejores sistemas de refrigeración y cojinetes duraderos, lo que aumenta el coste.

● Los husillos de altas RPM (revoluciones por minuto), como los de 30 000 RPM, son más caros pero ofrecen mejor precisión para el mecanizado delicado.

Ejemplo:

● Un husillo de 3 HP adecuado para metales blandos y plásticos cuesta menos.

● Un husillo de alta velocidad de 15 HP utilizado en aplicaciones aeroespaciales cuesta significativamente más.

La rigidez de una fresadora CNC afecta directamente la precisión, la durabilidad y el coste. Una máquina con un bastidor rígido experimenta menos vibraciones durante el mecanizado, lo que garantiza cortes precisos y una mayor vida útil.

● Composición del material: Las máquinas fabricadas de hierro fundido o acero ofrecen mayor estabilidad pero son más caras.

● Peso y refuerzo: Los marcos de alta resistencia brindan mayor precisión pero requieren mayores costos de fabricación.

● Control de vibración: Los marcos rígidos reducen la vibración de la herramienta y mejoran la calidad del acabado de la superficie.

Ejemplo:

Una fresadora CNC ligera con estructura de aluminio es asequible, pero carece de estabilidad para aplicaciones de alta exigencia. Por el contrario, una fresadora CNC industrial con estructura de acero ofrece mayor precisión, pero su coste es considerablemente mayor.

La cantidad de herramientas que una máquina CNC puede admitir y cambiar automáticamente durante la operación afecta tanto la productividad como el costo. Las fresadoras CNC incluyen sistemas de cambio de herramientas manual o automático (ATC).

● Las fresadoras CNC básicas con cambios manuales de herramientas son más baratas pero ralentizan la producción.

● Las máquinas equipadas con ATC pueden cambiar entre múltiples herramientas en cuestión de segundos, lo que aumenta la eficiencia pero también el costo.

● Los almacenes de herramientas más grandes (con capacidad para 10, 20 o incluso 100 o más herramientas) requieren sistemas de control más sofisticados, lo que los hace más costosos.

Ejemplo:

Una fresadora CNC de 3 herramientas cuesta significativamente menos que un centro de fresado CNC industrial con capacidad para 20 herramientas, que puede costar más de $50,000 debido a su automatización.

Las fresadoras CNC se clasifican según el número de ejes que pueden moverse:

● Fresadoras CNC de 3 ejes:Se mueve a lo largo de los ejes X, Y y Z (el más asequible).

● Fresadoras CNC de 4 ejes:Agrega rotación alrededor de un eje, lo que permite realizar cortes más complejos.

● Fresadoras CNC de 5 ejes:Agrega rotación alrededor de dos ejes, lo que lo hace ideal para componentes aeroespaciales o médicos complejos, pero aumenta significativamente el costo.

● Más ejes requieren motores y controladores avanzados para sincronizar el movimiento.

● Los componentes de mayor precisión, como mesas giratorias y software de control multieje, aumentan el costo general.

● Una mayor flexibilidad y automatización permiten el mecanizado de piezas complejas en una sola configuración, lo que reduce los costos de mano de obra.

Ejemplo:

● Una fresadora CNC de 3 ejes puede costar entre 10.000 y 50.000 dólares.

● Una fresadora CNC de 5 ejes con software y hardware complejos puede costar desde $100,000 dólares o más.

El sistema de control CNC es el cerebro de la máquina, ya que interpreta el código G y controla los movimientos. Las distintas marcas y modelos de controladores varían en capacidades y precio.

● Velocidad de procesamiento: Los procesadores de alta velocidad reducen los tiempos de ciclo pero aumentan los costos de la máquina.

● Interfaz de usuario: Los controladores de pantalla táctil intuitivos con capacidades de simulación 3D cuestan más.

● Reputación de marca: Los controladores Fanuc, Siemens, Haas y Heidenhain son de alta gama, mientras que los controladores básicos como Mach3 o GRBL son más baratos.

Ejemplo:

Un controlador Mach3 básico cuesta unos pocos cientos de dólares, mientras que un controlador CNC Siemens 840D avanzado puede costar varios miles de dólares.

Las fresadoras CNC de marcas reconocidas tienden a costar más debido a su reputación, calidad y soporte posventa.

Ejemplo:

Una fresadora CNC china genérica puede costar $5,000, mientras que una máquina CNC Mazak de 5 ejes podría costar $250,000 debido a su calidad y confiabilidad superiores.

Las fresadoras CNC se pueden personalizar con accesorios para mejorar la eficiencia y la precisión. Estos accesorios incrementan el coste total.

● Sistemas de refrigeración:Extiende la vida útil de la herramienta al reducir el calor.

● Kits rotativos:Permite ejes de movimiento adicionales.

● Cerramientos y características de seguridad:Mejora la seguridad en el lugar de trabajo.

Ejemplo:

Agregar un sistema de refrigeración automático puede costar $2000 adicionales, mientras que un gabinete de máquina completo podría sumar $5000 o más.

Las fresadoras CNC son esenciales para la fabricación de precisiónSu eficiencia depende de sus componentes, accesorios y herramientas. Invertir en la máquina adecuada requiere evaluar el tamaño de la mesa, la potencia del husillo, la rigidez del bastidor y las funciones de automatización. Si bien las fresadoras CNC de gama básica son adecuadas para pequeñas empresas, las fresadoras CNC industriales de alta gama son más adecuadas para la producción a gran escala. Comprender estos factores le ayudará a elegir la fresadora CNC ideal para sus necesidades.