El fresado de alta precisión desempeña un papel fundamental en la fabricación moderna, donde se requieren tolerancias estrictas y una calidad constante. Industrias como la aeroespacial, la de dispositivos médicos, la de autopartes y la de fabricación de moldes dependen del mecanizado de precisión para cumplir con estrictos estándares de rendimiento. A diferencia del fresado CNC estándar, el fresado de alta precisión se centra en la precisión micrométrica, la repetibilidad estable y un acabado superficial superior. Para lograrlo, se requiere una estructura de máquina CNC rígida, un control de movimiento fiable, herramientas de alta calidad y estrategias de mecanizado optimizadas.

A medida que los productos se vuelven más complejos y orientados al rendimiento, el fresado de precisión ayuda a los fabricantes a mejorar la eficiencia, reducir los defectos y mantener una calidad competitiva en la producción global.

El fresado de alta precisión es un proceso de mecanizado diseñado para producir piezas con una precisión dimensional extremadamente precisa, generalmente de ±3–6 μm (±0,003–0,006 mm), dependiendo del material, las herramientas y los requisitos de la aplicación. Este nivel de precisión garantiza tolerancias estables, excelente repetibilidad y acabados superficiales de alta calidad, especialmente al mecanizar formas complejas o superficies funcionales críticas.

En comparación con el fresado CNC convencional, el fresado de alta precisión requiere mayor rigidez de la máquina, estabilidad térmica, control preciso del movimiento y parámetros de corte optimizados. Se utiliza comúnmente en industrias como la fabricación de moldes, la aeroespacial, los dispositivos médicos, los componentes automotrices y la ingeniería de precisión, donde incluso pequeñas desviaciones pueden afectar el rendimiento, el ajuste o la vida útil del producto.

El fresado de alta precisión requiere un sistema CNC diseñado para mantener la precisión, estabilidad y repetibilidad durante todo el proceso de mecanizado. Los siguientes elementos clave son esenciales para lograr tolerancias micrométricas.

Un robusto bastidor de hierro fundido proporciona la base para un mecanizado de precisión. El diseño interno con refuerzos nervados aumenta la rigidez y minimiza la deformación estructural durante cortes pesados. Gracias a su gran capacidad de amortiguación de vibraciones, la máquina mantiene la estabilidad y ofrece una precisión constante, incluso en ciclos de mecanizado largos.

Las guías lineales de precisión garantizan un movimiento suave y repetible de los ejes, mientras que los husillos de bolas de alta precisión ayudan a mantener la precisión de posicionamiento y minimizan el juego. El acoplamiento directo del servomotor mejora la respuesta al movimiento y elimina la acumulación de errores, lo que facilita las trayectorias de herramienta estables y precisas necesarias para el fresado de alta precisión.

Un husillo de alta velocidad y térmicamente estable garantiza una rotación suave de la herramienta y condiciones de corte uniformes. Los sistemas de interfaz de herramientas, como BT, BBT o HSK, mejoran la rigidez y el control de la excentricidad. Con retroalimentación de bucle cerrado y compensación térmica, el sistema de control CNC mantiene la precisión durante el mecanizado continuo o de alta velocidad.

Las herramientas y la sujeción son factores cruciales para lograr un fresado de alta precisión. Incluso con una máquina CNC avanzada, una mala selección de herramientas o una fijación inestable pueden provocar vibraciones, desviaciones de tamaño, marcas de vibración y un acabado superficial irregular. El mecanizado de precisión depende de la combinación de las herramientas de corte adecuadas, sistemas de sujeción óptimos y una estrategia de sujeción estable y repetible.

Las fresas de metal duro integral se utilizan ampliamente en el fresado de precisión gracias a su rigidez y resistencia al desgaste. Según el material y los requisitos de acabado, se pueden seleccionar herramientas de PCD, CBN, carburo recubierto o diamante para mejorar la estabilidad de corte, reducir el calor y prolongar la vida útil de la herramienta. La geometría de la herramienta, como la forma de la flauta, el ángulo de hélice y el radio de la punta, también influye en la evacuación de la viruta y la calidad del mecanizado. La elección del tipo de herramienta correcto garantiza un empeño estable y un rendimiento predecible durante el acabado de alta precisión.

La precisión del portaherramientas afecta directamente la excentricidad, la vibración y el desgaste de la herramienta. Los portaherramientas de ajuste térmico e hidráulicos son los preferidos para aplicaciones de precisión, ya que suelen alcanzar una excentricidad de ≤2–3 μm, lo que permite un corte más suave y un acabado superficial más fino. El equilibrado de la herramienta es igualmente importante a altas velocidades de husillo, ya que ayuda a evitar vibraciones y a mejorar la repetibilidad dimensional.

Un sistema de sujeción rígido y repetible garantiza la estabilidad de la pieza durante todo el mecanizado. Las prensas de precisión, los sistemas de sujeción de punto cero y las fijaciones modulares permiten un posicionamiento rápido, manteniendo la precisión. Para componentes de paredes delgadas o delicados, las fijaciones de vacío o las mordazas blandas ayudan a evitar la deformación. El objetivo es sujetar firmemente la pieza, minimizando la tensión y manteniendo una alineación geométrica uniforme.

El uso de un ligero paso lateral y el mantenimiento de una carga de viruta controlada ayudan a reducir las fuerzas de corte y la deflexión de la herramienta. Esta estrategia mejora la estabilidad durante el acabado y favorece una precisión dimensional constante, especialmente en superficies con detalles.

El mecanizado de alta velocidad permite un movimiento más suave con menor presión de corte. Mayores velocidades de husillo, combinadas con cortes más ligeros, ayudan a lograr mejores acabados superficiales y reducen la acumulación de calor, mejorando así la precisión y la vida útil de la herramienta.

Las trayectorias de herramienta adaptativas mantienen un agarre constante de la herramienta y minimizan los cambios repentinos de dirección. Este enfoque reduce la vibración, mejora la previsibilidad durante el mecanizado y ayuda a mantener la estabilidad de la tolerancia en formas complejas o características multisuperficie.

El desbaste se centra en la eliminación eficiente del material, mientras que el acabado utiliza parámetros optimizados para lograr las dimensiones finales. La separación de las dos etapas ayuda a estabilizar la pieza, reducir la tensión y garantizar una alta repetibilidad y una excelente calidad superficial.

| Material | Características | Consideraciones sobre el fresado de precisión |

| Aluminio | Ligero, buena maquinabilidad, respuesta de corte rápida. | Utilice altas velocidades de husillo, herramientas afiladas de carburo o PCD y garantice una evacuación suave de la viruta para evitar la acumulación de filo y mantener el acabado de la superficie. |

| Acero inoxidable | Mayor dureza y generación de calor durante el corte. | Las herramientas de carburo revestido, las velocidades de avance controladas y el flujo de refrigerante estable ayudan a reducir la deformación térmica y mantener la estabilidad de la tolerancia. |

| Titanio | Fuerte, baja conductividad térmica, produce vibraciones fácilmente. | Requiere una sujeción de herramientas rígida, velocidades de corte más bajas, carga de viruta constante y estrategias de corte controladas por calor para evitar el desgaste y la deformación de la herramienta. |

| Acero endurecido | Se utiliza para moldes y herramientas de precisión, alta resistencia. | El acabado a menudo requiere herramientas de CBN o cerámica, pasadas de acabado ligeras y un control preciso del husillo para lograr un acabado superficial fino y tolerancias consistentes. |

El fresado de precisión se utiliza ampliamente en la producción de moldes y matrices, donde se requieren detalles finos, superficies lisas y tolerancias ajustadas. Las estrategias de mecanizado estables y el acabado preciso permiten que los moldes cumplan con los estándares dimensionales y reducen el posprocesamiento, como el pulido o el ajuste manual.

Las piezas aeroespaciales suelen requerir geometrías complejas y alta precisión para garantizar la seguridad y el rendimiento. El fresado de alta precisión permite tolerancias uniformes, estructuras ligeras y un ajuste fiable para componentes de turbinas, soportes, carcasas y piezas estructurales.

Los componentes médicos, como implantes, instrumental quirúrgico y prótesis dentales, requieren una repetibilidad constante y una precisión dimensional rigurosa. El fresado de alta precisión permite la producción fiable de formas complejas, manteniendo al mismo tiempo una calidad superficial adecuada para aplicaciones médicas.

En la ingeniería automotriz y de precisión, el fresado de alta precisión garantiza la producción precisa de piezas de motor, componentes de transmisión y conjuntos mecánicos de alto rendimiento. Una precisión fiable garantiza la funcionalidad, la intercambiabilidad y la consistencia en la producción en masa.

La vibración y el traqueteo son problemas comunes en el fresado de precisión y pueden provocar imprecisiones dimensionales, un acabado superficial deficiente y una vida útil más corta de la herramienta. Las causas pueden incluir fijaciones deficientes, un voladizo de herramienta largo, un desequilibrio de la herramienta o parámetros de corte incorrectos. Las soluciones incluyen el uso de sistemas de sujeción de herramientas rígidos, herramientas de menor longitud, herramientas equilibradas para una rotación a alta velocidad y la optimización del avance y la velocidad del husillo. Ajustar los valores de paso y utilizar trayectorias de herramienta más suaves también ayuda a mantener la estabilidad del corte durante las operaciones de acabado.

El desgaste de la herramienta o una excentricidad excesiva pueden afectar negativamente la tolerancia de la pieza, la precisión geométrica y el acabado superficial. Factores como la dureza del material, una velocidad de corte inadecuada, una lubricación insuficiente o portaherramientas de baja calidad aceleran el desgaste. Para minimizar estos problemas, se deben utilizar herramientas de carburo o recubiertas de alto rendimiento, junto con portaherramientas de ajuste por contracción o hidráulicos para mantener la excentricidad dentro de las especificaciones. La supervisión regular de las herramientas, el preajuste y la sustitución programada ayudan a garantizar una calidad de corte estable y repetible.

Los cambios de temperatura durante ciclos de mecanizado largos pueden causar deformación térmica tanto en la pieza como en los componentes de la máquina. Esto puede resultar en una desviación de la tolerancia o dimensiones inconsistentes en todo el lote. Las soluciones incluyen el uso de máquinas con sistemas de compensación térmica, la aplicación de un flujo de refrigerante adecuado y la estabilidad de la temperatura en el taller. Los ciclos de calentamiento previos al mecanizado y el acabado incremental también ayudan a mantener la estabilidad dimensional al mecanizar piezas de precisión.

Los componentes de pared delgada o los materiales con poca rigidez pueden deformarse bajo presión de corte. Esto puede resultar en baja precisión, ondulación o un acabado irregular. El uso de fuerzas de mecanizado optimizadas, menores profundidades de corte y una carga de viruta constante ayuda a minimizar la distorsión. La sujeción también juega un papel importante: mordazas blandas, puntos de apoyo adicionales, fijaciones de vacío o soluciones de sujeción personalizadas pueden evitar micromovimientos y mantener la precisión geométrica durante las pasadas de acabado final.

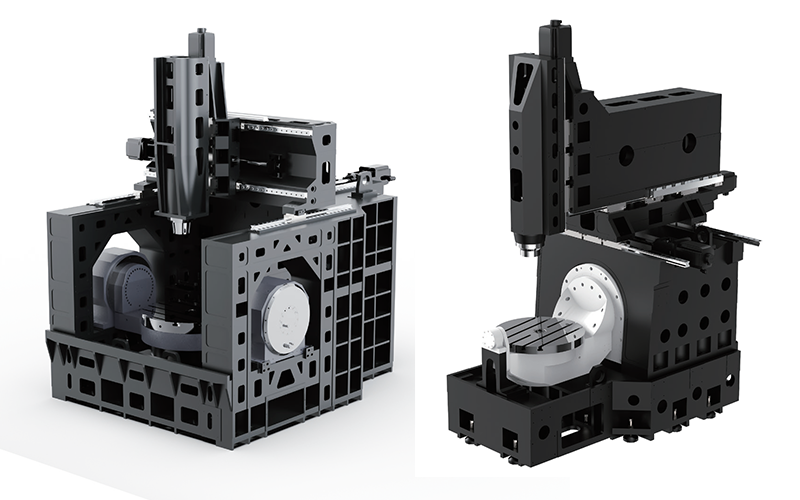

Centros de mecanizado de muñones de 5 ejes Son ideales para piezas de precisión con múltiples superficies, características angulares o contornos complejos. La estructura de muñón permite el movimiento simultáneo en varios ejes, lo que reduce los tiempos de preparación y mejora la precisión geométrica. Con una rigidez estable, herramientas de corta longitud y un control de movimiento suave, estas máquinas ayudan a lograr tolerancias más ajustadas y un mejor acabado superficial en componentes de alto valor.

Alta velocidad centros de mecanizado verticales Son ideales para acabados de precisión, componentes de moldes y piezas pequeñas y medianas. Su estructura compacta y las altas velocidades de husillo garantizan un corte uniforme y una presión de corte reducida. Gracias a su preciso control de movimiento y estabilidad térmica, estas máquinas mantienen la repetibilidad y logran una excelente calidad superficial en aplicaciones de precisión.

Tipo puente o máquinas CNC de pórtico Ofrecen una gran rigidez estructural y amplios rangos de trabajo, lo que los hace ideales para moldes, matrices y piezas de precisión de gran tamaño. Su diseño estable de bastidor minimiza la deformación durante el mecanizado, especialmente en cortes pesados o ciclos largos. Gracias a sus avanzados sistemas de accionamiento y precisión de posicionamiento, estas máquinas ofrecen un rendimiento fiable en aplicaciones que requieren alta precisión en grandes superficies.

¿Qué tan preciso puede ser el fresado de alta precisión?

El fresado de alta precisión suele mantener tolerancias de ±0,003–0,01 mm, dependiendo del material, las herramientas y la configuración de la máquina. Factores como la estabilidad térmica, el estado del husillo y la desviación de la herramienta también afectan la precisión final.

¿El descentramiento de la herramienta realmente afecta el mecanizado de precisión?

Sí. Incluso una desviación de 3 a 5 μm puede afectar la calidad del acabado, la consistencia de la tolerancia y la vida útil de la herramienta. El uso de portaherramientas de ajuste térmico o hidráulicos ayuda a mantener una desviación baja y mejora la estabilidad durante el acabado de alta precisión.

¿Por qué es importante el control térmico en el mecanizado de precisión?

El calor generado durante el corte puede causar expansión térmica en la máquina y la pieza, lo que resulta en deriva dimensional. La estabilidad del refrigerante, las rutinas de calentamiento y la compensación térmica ayudan a mantener la precisión en ciclos de mecanizado largos.

¿Necesito siempre una máquina de 5 ejes para trabajos de precisión?

No necesariamente. Una máquina de 3 o 4 ejes puede lograr resultados precisos para geometrías simples. Sin embargo, el mecanizado de 5 ejes mejora la precisión al reducir las configuraciones múltiples o mecanizar transiciones de superficie complejas.

¿Por qué separar las operaciones de desbaste y acabado en el fresado de precisión?

El desbaste puede introducir tensiones internas, calor o deformaciones menores. Una pasada de acabado específica con parámetros optimizados garantiza precisión final, tolerancias consistentes y un mejor acabado superficial.

El fresado de alta precisión desempeña un papel fundamental en la fabricación moderna, donde se requiere exactitud, repetibilidad y una calidad superficial estable. Con la configuración de máquina, los sistemas de herramientas, las estrategias de mecanizado y el control de procesos adecuados, los fabricantes pueden lograr tolerancias consistentes y una alta fiabilidad de producción en diferentes industrias y materiales.

A medida que la demanda de componentes complejos y de alto valor continúa creciendo, invertir en capacidades de mecanizado de precisión se ha vuelto esencial para mejorar la eficiencia y cumplir con estrictos requisitos de calidad.

Si busca mejorar el rendimiento del mecanizado o seleccionar la solución CNC adecuada para aplicaciones de precisión, nuestro equipo puede brindarle soporte y recomendaciones personalizadas.