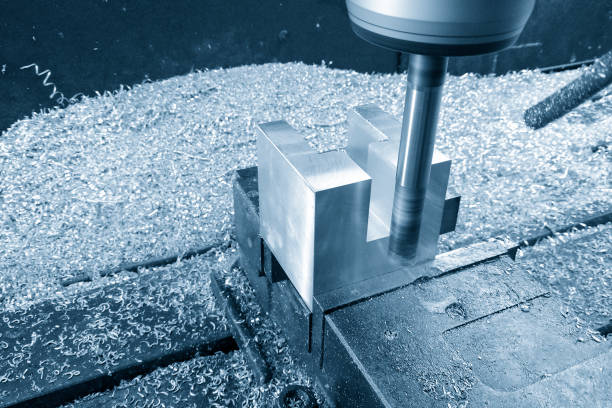

Operar una fresadora CNC requiere más que simplemente pulsar el botón de arranque y esperar a que la máquina funcione sola. Cada corte, cada pasada y cada cambio de herramienta son importantes. Observará roturas de herramientas, acabados deficientes o vibraciones en la máquina cuando algo falla debido a velocidades de herramienta inadecuadas, utillajes defectuosos o herramientas desafiladas. El proceso genera pérdida de tiempo, desperdicio de material y gastos adicionales durante la producción.

Una fresadora CNC funciona a la perfección cuando los usuarios finalizan su trabajo de configuración y seleccionan las herramientas adecuadas, supervisando atentamente cada paso del proceso. El sistema ofrece alta precisión, rapidez y una excelente eficiencia, sin causar problemas.

Esta guía explica los métodos de configuración y los procesos de calibración, así como los procedimientos para la selección de herramientas y la solución de problemas, junto con las mejores prácticas de ejecución. La información ayudará a operadores principiantes y experimentados a cortar material a alta velocidad con inteligencia y total seguridad. ¡Comencemos!

Una fresadora CNC La excelencia se debe a la calidad de sus componentes. Todas las piezas de la máquina cumplen funciones esenciales para lograr un funcionamiento preciso, estable y de máxima eficiencia. Todas las piezas esenciales necesarias para el correcto funcionamiento de la máquina requieren un examen detallado.

El husillo es el principal componente operativo de una fresadora. La herramienta de corte orbita a alta velocidad según su capacidad para procesar el material. La velocidad del husillo de una máquina, junto con su potencia, depende de sus especificaciones de diseño, ya que los husillos de alta velocidad procesan detalles finos, mientras que los de alto par cortan metales resistentes.

La herramienta de corte permanece fija durante la operación mediante el mecanismo portaherramientas. Los portaherramientas de mala calidad o sueltos provocan descentramiento y vibración, además de acabados superficiales deficientes. La seguridad del proceso de mecanizado depende de que los operarios verifiquen la correcta sujeción de la herramienta, manteniendo el equilibrio y la alineación.

El éxito de una operación de fresado CNC depende completamente de una configuración fiable. La mesa de trabajo mantiene el material en su lugar mientras la máquina corta. Es necesario instalar accesorios, junto con prensas y abrazaderas personalizadas, para asegurar el material, ya que es necesario evitar por completo su movimiento.

¿Por qué es importante esto? Cualquier desplazamiento de la pieza inferior a un milímetro provoca errores dimensionales, fallos de tolerancia y desperdicio de material. Es fundamental prestar la debida atención a los métodos de fijación, ya que determinan la precisión y la repetibilidad de los resultados.

El funcionamiento del fresado CNC depende de un movimiento de alta precisión y las guías lineales y los tornillos de bolas proporcionan esta capacidad.

El diseño de guías lineales proporciona un movimiento rígido y suave en todos los movimientos de los ejes X, Y y Z. El movimiento suave de la máquina depende de estos componentes, que disminuyen la resistencia mecánica.

La señal de rotación del servomotor se convierte en movimiento lineal mediante husillos de bolas que determinan rutas precisas de movimiento de la máquina. Los husillos de bolas de alta calidad ofrecen un mejor rendimiento de holgura, un control de precisión más preciso y una mayor precisión dimensional, lo que resulta en procesos de corte más fluidos.

La falla de estos componentes del sistema sin un mantenimiento o lubricación adecuados da lugar a errores de posición y fallas de la máquina y cortes irregulares durante un período prolongado.

El calentamiento se convierte en un problema importante al realizar operaciones de fresado. El sistema de refrigeración funciona mediante lubricación para proteger tanto las herramientas como las piezas del sobrecalentamiento. En ausencia de refrigerante, el calor aumenta rápidamente, lo que conlleva diversas consecuencias negativas:

La falla de los filos de corte ocurre debido al desgaste prematuro de la herramienta.

El calor de la expansión térmica hace que las piezas se deformen, lo que reduce sus niveles de precisión.

Las virutas que se acumulan dan lugar a operaciones de recorte que dañan la superficie.

El suministro de refrigerante es importante. Un sistema de refrigeración por inundación es adecuado para la remoción de materiales de gran volumen, mientras que los sistemas de refrigeración por aire comprimido y nebulización ofrecen un rendimiento superior durante las operaciones de mecanizado de precisión. La filtración adecuada del refrigerante, junto con un fluido refrigerante limpio, previene el desgaste y la contaminación de la máquina.

Todas las operaciones de la máquina, incluyendo los ajustes de velocidad y la ejecución de la trayectoria de la herramienta, se gestionan mediante un controlador CNC. Este controlador procesa instrucciones de código G que dirigen los movimientos del motor para lograr una precisión excepcional.

Los controladores CNC actuales ofrecen interfaces con pantallas táctiles, además de funciones de monitorización en tiempo real y control adaptativo. La interfaz permite a los operadores modificar la velocidad y programar la trayectoria de la herramienta, así como observar las condiciones de carga del husillo.

Un programa de control bien escrito permite cortes limpios, a la vez que reduce errores y mejora la uniformidad de las piezas. El sistema puede experimentar fallos inesperados en las herramientas y tiempos de inactividad, y generar piezas desechadas debido a un código incorrecto, errores de comunicación o fallos de software.

El fresado CNC requiere una configuración precisa como base, ya que permite operaciones precisas y reproducibles. El rendimiento del CNC disminuye cuando falla la calibración, la selección de herramientas es inadecuada o si la pieza pierde estabilidad, lo que resulta en una baja tolerancia y un acabado superficial deficiente, y un posible fallo de la máquina. Los pasos del análisis se explicarán en detalle.

La fresadora CNC requiere un punto de referencia, el cual se establece mediante compensaciones de trabajo (G54-G59). La máquina recibe con precisión la información de la ubicación de la mesa a partir de estas compensaciones.

La fresa inicia su operación en la zona incorrecta cuando las compensaciones están mal configuradas, lo que resulta en características incorrectas de la pieza, desperdicio de material y posibles fallos de la herramienta. Antes de iniciar un programa, es necesario comprobar y modificar los valores de compensación de trabajo para cada nueva configuración de la máquina.

Los palpadores y sondas de cantos permiten a los usuarios detectar la posición específica de las piezas de trabajo. Los palpadores funcionan como detectores de cantos de material que permiten a los usuarios realizar ajustes manuales a cero en sus máquinas. Las sondas de contacto realizan cambios automáticos de compensación al detectar superficies gracias a sus capacidades de detección.

Una desalineación de tan solo 0,01 mm introduce problemas de tolerancia, por lo que es necesario realizar una configuración con herramientas precisas.

Los valores de longitud y diámetro de la herramienta deben verificarse mediante sistemas de compensación.

Las longitudes de las herramientas varían, lo que afecta la calidad del resultado. El husillo recibe valores de compensación de la longitud de la herramienta para ajustar su movimiento según las diferentes dimensiones de la herramienta. Una configuración incorrecta de la compensación provoca la destrucción de la pieza, ya sea por profundidades de corte excesivas o inadecuadas.

La función de compensación de diámetro permite que las máquinas gestionen cambios en el tamaño de las herramientas debido al desgaste o a variaciones. Antes de comenzar cualquier trabajo con piezas con tolerancias ajustadas, los fabricantes deben confirmar siempre las dimensiones de las herramientas con las medidas reales.

El proceso de selección de herramientas de corte depende de si los usuarios necesitan fresas de extremo, fresas de planear o brocas mientras mecanizan diversos materiales.

A cada tipo de material se le aplica un método único.

Las fresas cumplen tres funciones: operaciones de perfilado, ranurado y eliminación de material básico.

Las fresas de cara ayudan a acelerar el aplanamiento de áreas de superficie expansivas.

El proceso de perforación requiere un control preciso de las velocidades de movimiento y del ritmo de rotación a pesar de su capacidad para hacer agujeros.

La elección de una herramienta incorrecta provocará un deterioro del acabado de la superficie y la degradación de la herramienta, así como daños en los componentes de la máquina.

Los recubrimientos cumplen funciones que van más allá de la estética porque aumentan la longevidad de la herramienta y al mismo tiempo ofrecen mejores resultados operativos.

El recubrimiento TiN muestra propiedades de fricción reducidas al tiempo que ofrece un rendimiento adecuado para tareas de mecanizado habituales.

TiAlN (nitruro de aluminio y titanio): resiste altas temperaturas, ideal para metales duros.

Los recubrimientos de diamante son la opción óptima durante las operaciones de mecanizado de materiales compuestos y materiales abrasivos duros.

La selección inadecuada del recubrimiento de la herramienta provoca problemas de temperatura, una evacuación deficiente de la viruta y la rotura de herramientas. Cada recubrimiento debe corresponder exactamente al material que se va a cortar.

Selección adecuada del portaherramientas para evitar vibraciones

La herramienta de corte requiere un portaherramientas para su seguridad, aunque cada portaherramientas tiene un rendimiento distinto. Las herramientas sujetadas por portaherramientas de mala calidad producen vibraciones mecánicas, así como imprecisiones de funcionamiento y deformaciones que reducen la precisión de la máquina.

Las herramientas pequeñas encuentran un excelente soporte mediante el uso de mandriles de pinza.

Los portafresas rígidos ofrecen un mejor rendimiento durante cortes pesados.

Las excepcionales propiedades de equilibrio de los soportes de ajuste térmico los hacen ideales para operaciones de mecanizado de alta velocidad.

Un portaherramientas que no se ajusta correctamente producirá cortes irregulares, acelerando el deterioro de la herramienta y deteriorando la calidad de la superficie. Cada operación de trabajo debe comenzar verificando que la configuración de la máquina sea adecuada para un ajuste correcto.

Sujeción y fijación de piezas de trabajo

Los fabricantes deben utilizar prensas, abrazaderas y accesorios personalizados como herramientas de estabilidad.

El uso de materiales de trabajo puede producir resultados catastróficos. Las piezas con una sujeción adecuada logran precisión y seguridad, además de repetibilidad.

La mayoría de las piezas de trabajo utilizan la sujeción con prensa como método estándar.

Los materiales planos y grandes se benefician de las abrazaderas de punta como su herramienta preferida.

Las piezas complejas requieren accesorios personalizados como método de soporte más adecuado.

Los ajustes deficientes de la maquinaria generan tres problemas principales: desalineación de las piezas, movimiento excesivo de las herramientas y daños en las herramientas.

Se debe evitar el movimiento de la pieza de trabajo porque provoca errores dimensionales.

Cualquier movimiento mínimo de la pieza de trabajo destruirá sus tolerancias. Compruebe siempre:

La pieza debe tocar el accesorio en puntos seguros.

La distancia desde la superficie del material hasta el borde debe ser mínima para evitar cualquier flexión o desviación.

La instalación de piezas de precisión requiere inspecciones de sujeción adicionales después de las operaciones de desbaste, ya que la vibración de la herramienta puede provocar que se aflojen los accesorios.

El establecimiento de una presión de sujeción correcta ayuda a detener la deformación de la pieza.

¿Muy poca presión? La pieza se mueve. ¿Demasiada? La distorsión del material se convierte en un factor cuando las dimensiones se desalinean tras la deformación.

La fuerza de sujeción sobre metales blandos como el aluminio y el cobre debe ser ligera para minimizar la distorsión de su forma.

Los materiales de acero y titanio soportan altas presiones de sujeción mejor que otros metales.

Es necesario un equilibrio adecuado de presión para evitar el aplastamiento en estructuras de paredes delgadas.

La correcta aplicación de presión produce piezas uniformes y sin daños.

Operar una fresadora CNC requiere más que simplemente iniciar la función de arranque. Todo el proceso exige una ejecución precisa, desde la carga del programa hasta el ajuste de la velocidad. La siguiente guía presenta todos los pasos necesarios para lograr resultados perfectos y una finalización fluida del proyecto en cada operación.

El programa G-Code requiere dos pasos para su correcto funcionamiento.

La colocación del archivo de código G en el controlador de la máquina es su primer requisito. La fresadora CNC recibe instrucciones a través de este programa, que especifica tanto su posición como la velocidad y la profundidad de corte. La herramienta requiere una comprobación exhaustiva de errores antes de su uso, ya que una sola línea incorrecta puede provocar daños en el equipo hacia la pieza de trabajo.

Realice una prueba de corte en seco, también conocida como corte al aire, antes de iniciar cualquier corte. Esta función permite observar el movimiento de la máquina, sin necesidad de activar la herramienta de corte. Un problema de trayectoria suele solucionarse verificando los desfases de trabajo G54-G59 junto con la compensación de la longitud de la herramienta. Probar la máquina en seco protege la inversión contra errores valiosos y daños en el equipo.

Evalúe el programa revisando su apariencia y luego optimice los parámetros de avance y velocidad. La vida útil de la herramienta puede verse afectada negativamente tanto por velocidades de operación bajas, que generan recrecimiento del filo (BUE), como por velocidades altas, que provocan fallas en la herramienta. La profundidad de corte debe ajustarse según la dureza del material y las limitaciones de capacidad de la herramienta. Los ajustes realizados en estos parámetros resultan en una excelente operación, junto con una mayor precisión y durabilidad de la herramienta.

Los rangos correctos de velocidad del husillo (RPM) dependen específicamente del tipo de material. El proceso de eliminación de material de aluminio requiere velocidades de husillo rápidas para evitar la acumulación de filo, pero el material de titanio requiere velocidades más bajas para evitar la generación de calor. Operar la máquina a niveles de RPM inadecuados causa daños en las piezas de trabajo y la destrucción de la herramienta, además de sobrecalentamiento.

Mediante el control de la velocidad de avance, la herramienta gana velocidad dentro del material. El funcionamiento a baja velocidad genera rozamientos que provocan filos quemados y el deterioro de la herramienta. El movimiento rápido de la herramienta de corte puede causar deflexión, lo que resulta en fallos, errores superficiales y rotura de la herramienta. Los resultados óptimos se obtienen cuando la velocidad de avance se ajusta a la velocidad del husillo según la dureza del material, el tipo de herramienta y la profundidad de corte.

Programar diferentes parámetros de corte para la operación de desbaste y la etapa de acabado

La rápida retirada de herramientas se produce mediante avances agresivos y altas velocidades durante las operaciones de desbaste. El proceso de acabado exige reducciones controladas de velocidad para obtener una calidad superficial refinada. El programa separa los parámetros para las operaciones de desbaste y acabado, lo que prolonga la durabilidad de la herramienta y preserva la precisión.

El traqueteo de la máquina, junto con la vibración inusual de la herramienta, indica una inestabilidad entre el desgaste del equipo, velocidades inadecuadas y una configuración inestable del producto. La herramienta necesita un ajuste del flujo de refrigerante o de la velocidad cuando se sobrecalienta. La corrección adecuada de estos problemas provocará una falla parcial del sistema y generará costosas necesidades de mantenimiento.

La función de detección de desgaste de herramientas de los equipos CNC modernos envía alertas a los usuarios sobre la necesidad de reemplazar herramientas. Operar herramientas desafiladas o con virutas faltantes perjudica la precisión, lo que produce componentes fuera de tolerancia y daña las unidades de husillo. El análisis de herramientas permite a las organizaciones evitar paradas de planta y costosos gastos de reparación.

El refrigerante funciona además de regular la temperatura, expulsando las virutas para evitar que vuelvan a cortar las superficies del material. Un flujo inadecuado de refrigerante provocará fallas en la herramienta y sobrecalentamiento del equipo, además de la acumulación de viruta. Mantener una eliminación limpia de las virutas depende de la correcta dirección del fluido refrigerante, junto con niveles de presión precisos.

La máquina funciona correctamente al eliminar las virutas y los residuos, minimizando así el riesgo de fallos mecánicos. Las virutas que se acumulan en las líneas de refrigerante obstruyen las líneas y dañan las guías lineales. La limpieza diaria del espacio de trabajo garantiza la eficiencia operativa de la máquina y la precisión del posicionamiento. La eliminación de contaminantes del espacio de trabajo permite reducir los niveles de calor, lo que produce herramientas de mayor calidad y superficies con mejor acabado.

La reducción del desgaste de las guías lineales, los husillos de bolas y los rodamientos de husillos se produce mediante la lubricación. La lubricación regular prolonga la vida útil del equipo, ya que previene daños por fricción. Los componentes móviles deben someterse a revisiones periódicas para identificar síntomas de desgaste que requieran atención inmediata. Un mantenimiento adecuado del equipo evita paradas y preserva la precisión de los procesos de la máquina.

El proceso alcanza su máxima eficiencia operativa mediante la gestión simultánea de la vida útil de la herramienta y la velocidad de corte. El mecanizado de alta velocidad produce tiempos de ciclo más cortos solo cuando los operarios de la máquina establecen los parámetros adecuados. Modificar tanto el avance como la profundidad de corte ayuda a prevenir daños destructivos en las herramientas. Una optimización adecuada permite a los sistemas de producción generar cortes limpios y productos terminados, preservando al mismo tiempo el estado de la herramienta.

El desgaste del equipo produce daños superficiales y problemas de precisión. Antes de cada trabajo, es necesario inspeccionar el estado de la herramienta para evitar fallos inesperados. Los indicadores de deterioro de las herramientas transmiten datos en tiempo real que ayudan a los equipos de fabricación a detectar la degradación de las herramientas antes de que se agrave. La calidad de los productos se mantiene constante y el rendimiento de la máquina aumenta cuando las herramientas se reemplazan en el momento oportuno.

El funcionamiento fluido de una fresadora CNC requiere tres elementos vitales: un mantenimiento constante, un ajuste adecuado de los parámetros y una supervisión continua del sistema. La máquina funciona de forma óptima cuando el personal de mantenimiento la limpia, la lubrica y la inspecciona. La mejora de la vida útil de la herramienta y la eficiencia operativa se consiguen modificando los avances, las velocidades del husillo y los parámetros de profundidad de corte. Un mantenimiento correcto permite obtener resultados precisos, reducir las interrupciones operativas y aumentar la productividad.