El fresado de ranuras es una de las operaciones de mecanizado CNC más utilizadas para crear ranuras, ranuras y chaveteros de precisión en componentes de las industrias automotriz, aeroespacial, de fabricación de moldes e ingeniería general. Ya sea que se mecanice aluminio, acero inoxidable o acero endurecido, los resultados dependen en gran medida de la selección de la fresa de ranuras, la fresa de metal duro, la fresa indexable y un centro de mecanizado CNC estable. Con parámetros de corte, estrategias de trayectoria de la herramienta y rigidez de la máquina adecuados, el fresado de ranuras permite lograr tolerancias más ajustadas, acabados superficiales más suaves y una mayor vida útil de la herramienta. En esta guía, exploramos las herramientas de fresado de ranuras, las técnicas de mecanizado, las soluciones para la resolución de problemas y cómo las máquinas CNC avanzadas, como los centros de mecanizado vertical Yangsen y los sistemas de mecanizado de 5 ejes, ofrecen un rendimiento y una consistencia superiores en aplicaciones de mecanizado de ranuras.

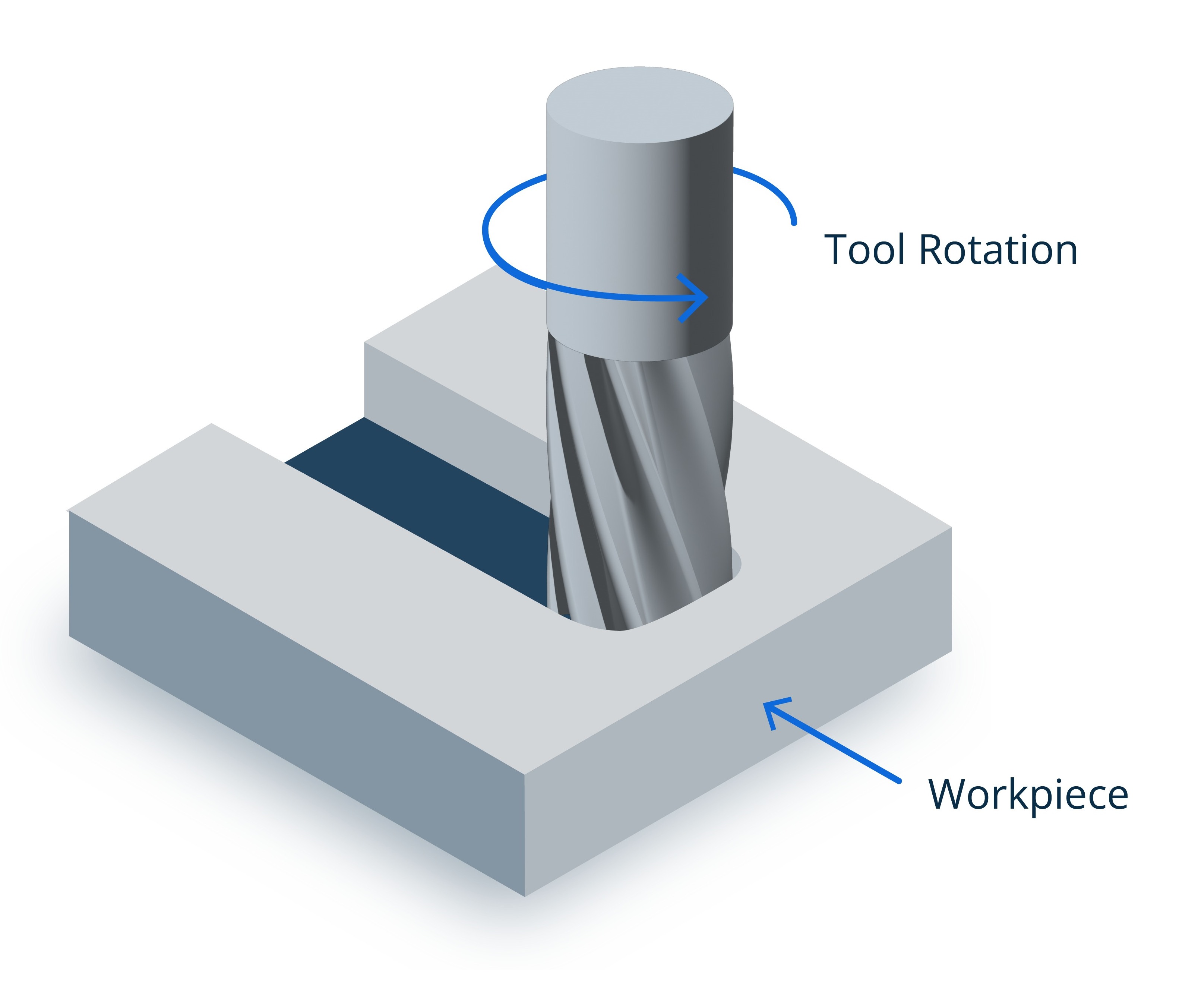

El fresado de ranuras es un proceso de mecanizado que se utiliza para eliminar material y crear un canal, ranura o chavetero en una pieza de trabajo utilizando un Fresadora CNCA diferencia del planeado o el fresado lateral, el fresado de ranuras abarca todo el ancho de la fresa, lo que significa que la herramienta está rodeada de material durante el corte. Esto hace que el mecanizado de ranuras sea más exigente en cuanto a la rigidez de la herramienta, la evacuación de viruta y la estabilidad del mecanizado.

Las ranuras pueden variar en profundidad, ancho y geometría según los requisitos de la aplicación. Los tipos más comunes incluyen chaveteros para ejes, ranuras en T para fijaciones de máquinas, ranuras ciegas y ranuras de precisión estrechas y profundas, comunes en moldes y componentes aeroespaciales. El fresado de ranuras se utiliza ampliamente en piezas que requieren funciones de alineación, control de movimiento o bloqueo mecánico.

Dado que los distintos materiales se comportan de forma distinta bajo las fuerzas de corte, lograr precisión depende de la selección de la fresa de ranuras, la fresa de metal duro o la herramienta indexable adecuadas, así como de la aplicación de la velocidad de corte, el avance y la estrategia de trayectoria de la herramienta correctos. Si se ejecuta correctamente, el fresado de ranuras permite a los fabricantes lograr tolerancias dimensionales de alta precisión y una repetibilidad constante, especialmente cuando se realiza en un centro de mecanizado CNC estable y rígido o en un sistema de mecanizado de 5 ejes.

Elegir la herramienta de corte adecuada es uno de los factores más importantes para lograr un fresado de ranuras preciso y eficiente. Las diferentes formas de ranura, dureza del material y condiciones de mecanizado requieren diferentes geometrías de fresa y materiales de herramienta. Las soluciones de herramientas más utilizadas para el fresado de ranuras incluyen fresas de metal duro integral, fresas indexables y fresas específicas para ranuras, como fresas de chavetero y fresas para ranuras en T.

Fresas de carburo sólido Son ideales para el fresado de ranuras de alta precisión en materiales más duros como acero inoxidable, acero aleado y titanio. Ofrecen excelente rigidez, resistencia al desgaste y acabado superficial, lo que las hace adecuadas para ranuras profundas y estrechas donde la precisión dimensional es crucial. Para el mecanizado de alta velocidad o el fresado de ranuras de aluminio, las herramientas de carburo multicanal con canales pulidos o recubrimiento DLC ayudan a mejorar la evacuación de la viruta y a reducir el recrecimiento del filo.

Para la eliminación de materiales más pesados o ranuras de gran tamaño, las fresas indexables con plaquitas reemplazables ofrecen una mayor rentabilidad. Estas fresas facilitan la sustitución de las plaquitas sin tener que reafilar ni sustituir todo el cuerpo de la herramienta, lo que las hace ideales para producciones de larga duración. La geometría de la plaquita y los recubrimientos, como TiN, TiAlN o AlTiN, se pueden seleccionar en función del material de la pieza y los requisitos de velocidad de corte.

Algunos diseños de ranuras requieren herramientas especializadas, como fresas de chavetero, sierras de corte longitudinal y fresadoras de ranuras en T, especialmente en la fabricación de accesorios, moldes y componentes estructurales de máquinas. Estas herramientas están diseñadas para producir perfiles de ranura no estándar con alta repetibilidad.

Ajustar los parámetros de mecanizado correctos es fundamental para lograr un rendimiento estable en el fresado de ranuras, minimizar el desgaste de la herramienta y mantener la precisión dimensional. Dado que el fresado de ranuras suele implicar un empotramiento completo, las fuerzas de corte son mayores en comparación con el fresado lateral o el desbaste ligero. Por lo tanto, los operarios deben ajustar cuidadosamente la velocidad del husillo, el avance, la profundidad de corte y la estrategia de refrigeración para adaptarlas al tipo de herramienta y al material.

La velocidad del husillo (RPM) debe determinarse en función de la velocidad de corte (Vc), el diámetro de la herramienta y la dureza del material. Los materiales más duros, como el acero inoxidable o el acero para herramientas, requieren menores RPM para evitar un calentamiento excesivo, mientras que los materiales más blandos, como el aluminio, pueden mecanizarse a velocidades más altas, especialmente con fresas de carburo sólido diseñadas para el mecanizado de alta velocidad.

El avance por diente (fz) influye significativamente en el espesor de la viruta. Un avance demasiado bajo puede causar fricción en lugar de corte, lo que resulta en un desgaste prematuro o un acabado superficial deficiente. Un avance demasiado alto puede sobrecargar la herramienta y generar vibraciones o deformación de la ranura. Para el fresado de ranuras, un avance moderado con una carga de viruta constante ayuda a mantener la vida útil de la herramienta y la estabilidad del mecanizado.

La profundidad de corte (ap) y el paso (ae) deben ajustarse en función de la rigidez de la herramienta y la capacidad de la máquina. El mecanizado de ranuras completas suele requerir ajustes de profundidad conservadores, especialmente al mecanizar ranuras profundas o estrechas. Se pueden aplicar estrategias de ranurado progresivo o trocoidal cuando se requiere una mayor penetración en la ranura.

Una refrigeración eficaz y una evacuación de viruta son esenciales para el fresado de ranuras, especialmente en ranuras ciegas. El refrigerante por inundación, el chorro de aire y, en ocasiones, la lubricación por cantidad mínima (MQL) pueden ayudar a prevenir la acumulación de viruta, el sobrecalentamiento y la rotura de la herramienta. Para aluminio y materiales pegajosos, los diseños con refrigeración a alta presión o con flautas pulidas pueden mejorar drásticamente el control de viruta.

Unos parámetros de mecanizado bien optimizados permiten un ancho de ranura constante, mejores acabados superficiales y una mayor vida útil de la herramienta. Al combinarse con un centro de mecanizado vertical rígido o una máquina CNC de 5 ejes, el fresado de ranuras se vuelve más controlado, repetible y eficiente en diferentes materiales y aplicaciones.

Un fresado de ranuras exitoso requiere más que seleccionar la herramienta adecuada y configurar los parámetros básicos; también depende de elegir la mejor estrategia de mecanizado. Dado que la fresa está completamente integrada en el material, la gestión del calor, la fuerza de corte y la evacuación de la viruta se vuelven esenciales para la precisión y la longevidad de la herramienta.

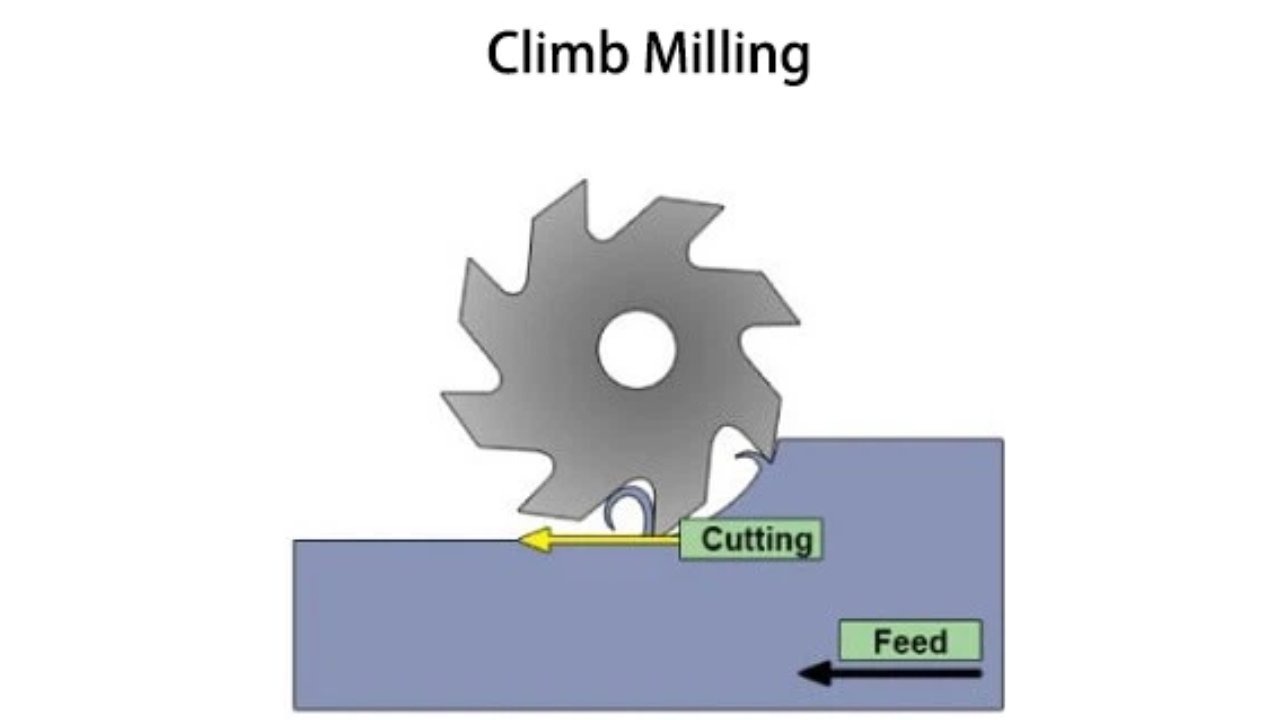

Uno de los métodos de fresado de ranuras más eficaces es el fresado ascendente, donde la fresa gira en la misma dirección que el avance. Esta técnica reduce la presión de corte, produce superficies más lisas y minimiza la formación de rebabas. El fresado convencional solo se puede utilizar cuando sea necesario, como al mecanizar configuraciones inestables o superficies fundidas.

Para ranuras profundas o estrechas, una estrategia de mecanizado progresivo de ranuras mejora la estabilidad. En lugar de cortar la profundidad completa en una sola pasada, la herramienta profundiza gradualmente la ranura manteniendo una carga de viruta constante. Este método reduce la vibración y evita la deflexión de la herramienta, lo cual es especialmente útil al utilizar fresas de metal duro integral de diámetro pequeño.

Las trayectorias de herramienta avanzadas, como el fresado trocoidal o el desbaste adaptativo, se utilizan cada vez más para el mecanizado de ranuras. Estas estrategias mantienen un empeño constante y minimizan la carga radial en la herramienta. Permiten mayores velocidades de avance, reducen el calor y prolongan significativamente la vida útil de la herramienta, lo que las hace ideales para materiales duros como el acero inoxidable, el Inconel o el acero para herramientas endurecido.

El mecanizado de alta velocidad (HSM) también puede beneficiarse del fresado de ranuras cuando se apoya en un centro de mecanizado CNC estable con un husillo de alta precisión y un sistema de portaherramientas rígido (BT40, HSK-A63 o CAT40). La combinación de un pequeño paso radial y altas velocidades de avance permite una generación de ranuras fluida con control de temperatura.

Finalmente, no debe descuidarse la evacuación eficaz de la viruta. Las ranuras ciegas y profundas requieren refrigerante, aire comprimido o MQL para evitar que la viruta se acumule en la ranura, lo que puede provocar fracturas, sobredimensionamiento o rayaduras superficiales.

El fresado de ranuras se aplica ampliamente en numerosos sectores manufactureros donde se requieren ranuras, chaveteros y características de acoplamiento mecánico precisos. Dado que las ranuras suelen afectar la alineación, el ensamblaje y la transferencia de carga, la precisión y la repetibilidad son fundamentales. A continuación, se presentan las industrias más comunes que utilizan el fresado de ranuras:

Se utiliza para mecanizar ejes de transmisión, componentes de engranajes, carcasas de motores y piezas estructurales.

Los tipos de ranuras más comunes incluyen chaveteros, ranuras de alineación y ranuras de ensamblaje funcionales.

La producción de gran volumen a menudo depende del uso de fresas indexables para lograr rentabilidad y precisión constante.

Requisitos: tolerancias estrictas, repetibilidad y tiempos de ciclo estables.

Se aplica en componentes estructurales livianos, soportes, piezas del sistema de combustible, soportes de motor y mecanismos de movimiento.

Los materiales a menudo incluyen aleaciones de aluminio, titanio y superaleaciones resistentes al calor.

Generalmente se requiere un mecanizado de alta velocidad con fresas de carburo sólido y trayectorias de herramientas optimizadas.

Prioridades críticas: alta rigidez, calidad de superficie y deformación térmica controlada.

Se utiliza para mecanizar canales de enfriamiento, ranuras de guía, ranuras estrechas y profundas y detalles de moldes de precisión.

Los materiales incluyen acero preendurecido, acero para herramientas endurecido y bloques de molde de alta aleación.

centros de mecanizado de 5 ejes y los centros de mecanizado verticales de alta precisión son comúnmente preferidos.

Requiere un excelente control dimensional y un acabado superficial suave para minimizar el posprocesamiento.

El fresado de ranuras es esencial para mesas con ranuras en T, rieles guía, placas mecánicas, carcasas y componentes de fijación.

Las piezas de trabajo suelen ser grandes, por lo que la rigidez y la estabilidad de la máquina son claves.

Con frecuencia se utilizan fresas de ranuras indexables y herramientas de chavetero para lograr eficiencia.

Enfoque: durabilidad, flexibilidad de mecanizado y compatibilidad con máquinas CNC de gran formato.

Se aplica en plantillas, sistemas de fijación, conectores, piezas de dispositivos médicos, componentes robóticos y carcasas de precisión.

Los requisitos de lotes pequeños y personalización hacen que los centros de mecanizado CNC multieje sean ideales.

El acabado de la superficie y la tolerancia dimensional son fundamentales, especialmente para los componentes de ensamblaje.

1. ¿Cuál es la mejor herramienta para fresar ranuras?

La mejor herramienta depende del material y las dimensiones de la ranura. Las fresas de carburo sólido son ideales para precisión y materiales más duros, mientras que las fresas indexables son las preferidas para ranuras de gran ancho o para producciones de gran volumen.

2. ¿Se puede realizar el fresado de ranuras en cualquier máquina CNC?

El fresado de ranuras se puede realizar en la mayoría de las fresadoras CNC, pero la precisión y la estabilidad dependen de la rigidez de la máquina. Para obtener los mejores resultados, utilice un centro de mecanizado vertical o una máquina CNC de 5 ejes con sujeción de herramientas BT40 o HSK.

3. ¿Cómo puedo evitar la rotura de la herramienta al fresar ranuras profundas?

Utilice cortes de profundidad progresiva, reduzca el acoplamiento radial, aplique refrigerante o aire comprimido para evacuar la viruta y evite que la herramienta se salga demasiado. Las trayectorias trocoidales o adaptativas también ayudan a reducir la carga.

4. ¿Qué parámetros de corte se recomiendan para el fresado de ranuras?

Comience con un avance moderado por diente (fz) y reduzca la profundidad de corte (ap) al utilizar un avance de ranura completo. Las velocidades de corte deben basarse en el material de la pieza, el tipo de recubrimiento y la capacidad del husillo.

5. ¿Cómo puedo mejorar el acabado superficial en el fresado de ranuras?

Utilice fresado ascendente, reduzca las vibraciones acortando la extensión de la herramienta, utilice una pasada de acabado con avance reducido y garantice un flujo de refrigerante adecuado. Las máquinas CNC de mayor rigidez y los portaherramientas de precisión también mejoran la calidad del acabado.

6. ¿Por qué a veces el ancho de la ranura se vuelve demasiado grande?

Las ranuras sobredimensionadas suelen deberse a la deflexión de la herramienta, vibraciones o una estrategia incorrecta de la trayectoria de la herramienta. Reducir la profundidad de corte, aumentar la rigidez de la máquina y optimizar la velocidad de avance pueden corregir el problema.

El fresado de ranuras es una operación de mecanizado crucial en industrias que requieren ranuras, chaveteros y canales estructurales precisos. Desde la selección de la herramienta hasta la estrategia de mecanizado, cada detalle —como la velocidad de avance, la velocidad del husillo, la geometría de la fresa y la evacuación de viruta— afecta directamente la precisión, el acabado superficial y la productividad. Al combinarse con las herramientas, los parámetros de corte y las trayectorias de herramientas controladas por software adecuados, el fresado de ranuras se vuelve más predecible, eficiente y repetible en diferentes materiales y complejidades de las piezas.

Sin embargo, el éxito del fresado de ranuras no depende únicamente de la herramienta, sino también de la máquina que la respalda. Un centro de mecanizado CNC de alta rigidez con un husillo estable, un sistema portaherramientas preciso y un sólido control de vibraciones puede mejorar significativamente la geometría de la ranura, la estabilidad de la tolerancia y la vida útil de la herramienta. Por eso, elegir la máquina adecuada es tan importante como seleccionar la fresa adecuada.

En Yangsen CNC, diseñamos y fabricamos centros de mecanizado CNC diseñados específicamente para aplicaciones de fresado de alta precisión, como fresado de ranuras, mecanizado de chaveteros, moldes y fresado de contornos multieje. Nuestros centros de mecanizado verticales de 3 ejes y soluciones CNC de 5 ejes ofrecen alta rigidez, estabilidad térmica y precisión, lo que los hace ideales para industrias como la aeroespacial, la automotriz, la fabricación de moldes y el mecanizado de alta precisión.