Las fresadoras son los héroes anónimos de la manufactura y la fabricación. Son los caballos de batalla responsables de dar forma y transformar las materias primas en innumerables productos que utilizamos a diario, desde componentes de precisión en el sector aeroespacial hasta piezas complejas en la industria automotriz. Entre los diferentes tipos de fresadoras, la "Fresadora Universal" se destaca como un actor versátil y crucial en diversas industrias.

Los fundamentos de las fresadoras

Tipos de fresadoras

Antes de profundizar en los detalles de las fresadoras universales, tomemos un momento para comprender las categorías más amplias de fresadoras. Las fresadoras se clasifican principalmente según la orientación de su herramienta de corte y el movimiento de la pieza de trabajo. Aquí hay tres tipos principales:

1. Fresadora universal: esta máquina versátil puede realizar fresado tanto horizontal como vertical, lo que la hace altamente adaptable para una amplia gama de tareas. Ofrece una flexibilidad y precisión increíbles, lo que la convierte en una opción popular en muchas industrias.

2. Fresadora vertical: En una fresadora vertical, el husillo está orientado verticalmente y la herramienta de corte se mueve hacia arriba y hacia abajo. Este tipo es excelente para tareas que requieren profundidad en lugar de ancho.

3. Fresadora Horizontal: A diferencia de la máquina vertical, una fresadora horizontal tiene un husillo orientado horizontalmente. Es ideal para crear superficies anchas y planas y se usa comúnmente en industrias donde se necesitan cortes horizontales.

El concepto de fresadoras surgió a principios del siglo XIX. Inventores e ingenieros de varios países contribuyeron a su desarrollo. La primera fresadora reconocible, conocida como fresadora de "columna y rodilla", surgió en la década de 1830. Sentó las bases para la amplia gama de máquinas que tenemos hoy en día, incluida la fresadora universal.

A medida que la tecnología de fresado siguió avanzando, la introducción del control numérico (NC) y, más tarde, el control numérico por computadora (CNC) provocó una revolución en la precisión y la automatización. Hoy en día, las fresadoras modernas, incluidas las fresadoras universales, son parte integral de diversas industrias, desde la aeroespacial hasta la producción de equipos médicos.

Anatomía de una fresadora universal

Componentes principales

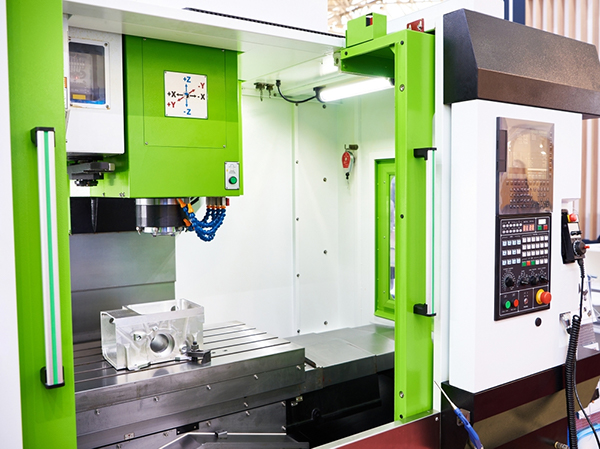

Una fresadora universal es una pieza de ingeniería compleja que comprende varios componentes esenciales que trabajan en armonía para producir piezas precisas e intrincadas. Comprender estos componentes es crucial para comprender cómo funciona la máquina. Estos son los componentes principales:

1. Columna y base: La columna proporciona soporte para toda la máquina y está unida a una base pesada. La rigidez de la columna es esencial para mantener la estabilidad durante las operaciones.

2. Husillo: El husillo sostiene la herramienta de corte, permitiéndole girar y hacer contacto con la pieza de trabajo. Los husillos vienen en diferentes tamaños y configuraciones para adaptarse a varios tipos y tamaños de herramientas.

3. Mesa de trabajo: La mesa de trabajo es la superficie sobre la que se fija la pieza de trabajo. Puede moverse horizontal y verticalmente, lo que permite un posicionamiento preciso de la pieza de trabajo. Esta mesa también puede girar en varios ángulos, lo que aumenta la versatilidad de la máquina.

4. Sillín y Rodilla: El sillín se encarga de mover la mesa de trabajo horizontalmente a lo largo del eje X, mientras que la rodilla facilita el movimiento vertical a lo largo del eje Y. Este movimiento de doble eje es esencial para las operaciones de fresado, ya que permite a la máquina crear formas y características complejas en la pieza de trabajo.

Características clave

El diseño de una fresadora universal se caracteriza por varias características clave que la diferencian de otras fresadoras. Comprender estas características es crucial para apreciar la adaptabilidad y precisión de la máquina:

1. Movimiento versátil del cabezal: una de las características destacadas de una fresadora universal es su capacidad para cambiar la orientación de la herramienta de corte. El cabezal de la máquina puede pivotar y girar, lo que permite el fresado horizontal y vertical, así como el fresado angular cuando sea necesario. Esta versatilidad lo convierte en una opción ideal para tareas que requieren cortes multidireccionales.

2. Mecanismos de sujeción de herramientas: las fresadoras universales ofrecen varias opciones de sujeción de herramientas, incluidas pinzas, portafresas y más. Estos mecanismos aseguran que la herramienta de corte permanezca firmemente en su lugar, reduciendo las vibraciones y mejorando la precisión del corte.

3. Métodos de sujeción de la pieza de trabajo: Asegurar la pieza de trabajo es primordial en las operaciones de fresado. Las fresadoras universales ofrecen una variedad de métodos de sujeción, como tornillos de banco y abrazaderas, que se pueden ajustar para sujetar firmemente en su lugar piezas de trabajo de diferentes formas y tamaños.

El principio de funcionamiento

Descripción general del proceso de fresado

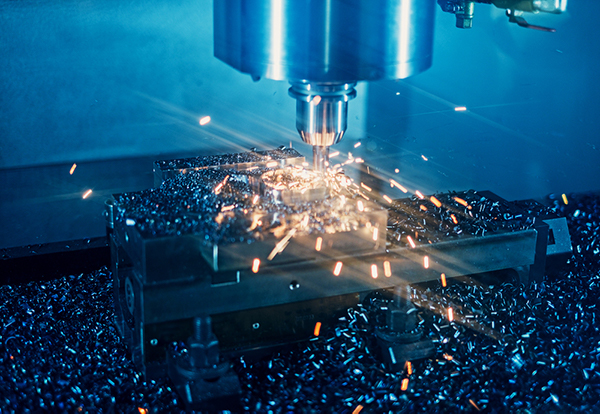

En el corazón de una fresadora universal reside su capacidad de eliminar material con precisión de una pieza de trabajo. Este proceso se conoce como fresado e implica el uso de una herramienta de corte giratoria para eliminar capas de material y lograr la forma o el acabado deseado.

Interacción entre cortador y pieza de trabajo

La precisión de laEl proceso de fresado depende de cómo interactúan la fresa y la pieza de trabajo. Los factores clave en esta interacción incluyen:

• Velocidad de corte: La velocidad de rotación del cortador afecta significativamente la calidad del corte. Las velocidades de corte adecuadas evitan el desgaste excesivo de la herramienta y mejoran la eficiencia de eliminación de material.

• Velocidad de avance: La velocidad de avance, que determina qué tan rápido se mueve la pieza de trabajo en relación con el cortador, influye en la calidad del corte y el acabado de la superficie. Una velocidad de avance controlada es esencial para la precisión.

• Profundidad de corte: La profundidad de corte se refiere al espesor del material eliminado en cada pasada. A menudo se utiliza una profundidad de corte poco profunda para acabados finos, mientras que se emplean cortes más profundos para operaciones de desbaste.

• Geometría de la herramienta de corte: la forma y los ángulos de los bordes de la herramienta de corte desempeñan un papel vital en el proceso de corte. La geometría correcta de la herramienta minimiza las vibraciones y la generación de calor al tiempo que maximiza la eliminación de material.

Papel de la fresadora universal en la eliminación de material

Las fresadoras universales son apreciadas por su versatilidad y esta adaptabilidad se extiende al proceso de fresado. Así es como estas máquinas desempeñan un papel crucial en la eliminación de material:

• Fresado multieje: la capacidad de la fresadora universal para mover el cabezal en múltiples direcciones permite un fresado multieje complejo. Esto significa que puede cortar formas y contornos intrincados con precisión, ideal para producir componentes complejos.

• Eficiencia y precisión: el control preciso sobre el proceso de fresado, incluida la velocidad de avance y la profundidad de corte, permite una alta precisión. Esto lo hace indispensable en industrias donde se requieren tolerancias estrictas.

Papel de la fresadora universal en la eliminación de material

Las fresadoras universales son el núcleo de diversos procesos de fabricación y desempeñan un papel fundamental en la creación de numerosos productos. Algunas de sus aplicaciones clave en estas industrias incluyen:

1. Fabricación de componentes de precisión: estas máquinas son vitales para producir componentes complejos para industrias como la aeroespacial y la fabricación de equipos médicos. Sus capacidades multieje permiten dar forma precisa a piezas complejas.

2. Industria Automotriz: Las fresadoras universales se utilizan para crear componentes para vehículos, desde piezas de motor hasta elementos de transmisión. Desempeñan un papel importante a la hora de garantizar la eficiencia y la seguridad de los automóviles.

Personalización y versatilidad

Una de las características más destacadas de las fresadoras universales es su adaptabilidad. Destacan en situaciones que requieren personalización, producción a pequeña escala o la creación de prototipos únicos. Algunas aplicaciones destacadas incluyen:

Las fresadoras universales poseen varias ventajas que las diferencian de otros tipos de fresadoras:

1. Versatilidad: Su capacidad para realizar operaciones de fresado tanto horizontal como vertical en una sola máquina es una ventaja significativa, ya que reduce la necesidad de múltiples máquinas.

2. Precisión y control: las capacidades multieje, el control preciso sobre las velocidades de avance y la profundidad de corte hacen que estas máquinas sean ideales para tareas que exigen alta precisión.

3. Eficiencia de tiempo y costos: la versatilidad y precisión de las fresadoras universales pueden generar ahorros de tiempo y costos al reducir los tiempos de configuración y cambio de herramientas.

Variaciones de la fresadora universal

Las fresadoras universales vienen en varias configuraciones para adaptarse a las diferentes necesidades de mecanizado. Estas variaciones se adaptan a aplicaciones específicas, lo que las hace más versátiles y adaptables en diversas industrias. Exploremos estas variaciones:

Orientación del husillo horizontal versus vertical

1. Fresadora universal horizontal: este tipo presenta un husillo orientado horizontalmente y es conocido por su habilidad para crear superficies anchas y planas. Destaca en tareas en las que se requieren cortes horizontales, como mecanizar piezas de trabajo grandes o crear ranuras horizontales.

2. Fresadora universal vertical: Por el contrario, las fresadoras universales verticales tienen husillos orientados verticalmente. Son ideales para tareas que requieren profundidad en lugar de ancho. Esta variación se usa comúnmente para perforar, roscar y crear agujeros en piezas de trabajo.

Máquinas universales simples versus máquinas universales duales

1. Fresadora universal única: como su nombre indica, este tipo cuenta con un único cabezal de fresado que se puede ajustar para realizar fresado tanto horizontal como vertical. Es una opción versátil para operaciones más pequeñas que no requieren fresado horizontal y vertical simultáneo.

2. Fresadora universal dual: Las máquinas universales duales, por otro lado, están equipadas con dos cabezales fresadores, uno orientado horizontalmente y otro vertical. Esta configuración permite a los operadores realizar ambos tipos de fresado simultáneamente, aumentando la productividad y la eficiencia.

Fresadoras universales CNC

En la era de la automatización y el mecanizado de precisión, muchas fresadoras universales ahora están equipadas con tecnología de control numérico por computadora (CNC). CNC universalesLas fresadoras ofrecen las siguientes ventajas:

• Precisión mejorada: los sistemas CNC permiten un control extremadamente preciso sobre el movimiento de la herramienta y la eliminación de material, lo que da como resultado piezas con tolerancias estrictas.

• Eficiencia: la automatización CNC puede reducir significativamente el tiempo necesario para configurar y cambiar herramientas, haciendo que los procesos de producción sean más eficientes.

• Formas complejas: con CNC, los operadores pueden programar la máquina para crear formas muy complejas y complejas, ampliando aún más la versatilidad de la máquina.

Cómo operar una fresadora universal

Operar una fresadora universal requiere precisión, conocimiento y precauciones de seguridad. A continuación se ofrece una guía paso a paso sobre cómo utilizar estas máquinas versátiles de forma eficaz:

Precauciones de seguridad

1. Use vestimenta adecuada: asegúrese de usar equipo de seguridad, incluidos anteojos de seguridad, protección auditiva y una bata de laboratorio. También se recomiendan zapatos con punta de acero.

2. Inspeccione la máquina: antes de usarla, revise la máquina en busca de componentes sueltos o dañados. Verifique que todas las funciones de seguridad y paradas de emergencia funcionen.

Configurar la máquina

1. Encendido: inicie la fresadora encendiendo la alimentación. Asegúrese de que la parada de emergencia esté desactivada.

2. Calentamiento de la máquina: Deje que la máquina funcione durante unos minutos para asegurarse de que todos los componentes estén correctamente lubricados y listos para usar.

3. Posicionamiento de la mesa y el cabezal: Coloque la mesa de trabajo y el cabezal de fresado de acuerdo con los requisitos de su proyecto. Puede ajustar los ángulos horizontal y vertical según sea necesario.

1. Operación manual: Para operaciones simples, puede controlar la máquina manualmente. Ajuste las palancas, manijas y controles de la máquina para mover la herramienta de corte a lo largo de la trayectoria deseada.

2. Operación CNC: si está utilizando una fresadora universal CNC, programe la trayectoria de la herramienta en el sistema de control CNC. Esto automatizará el proceso de fresado, permitiendo cortes precisos y complejos.

1. Alineación de la pieza de trabajo: Asegúrese de que la pieza de trabajo esté correctamente alineada con la herramienta de corte. Utilice herramientas de medición de precisión para verificar su posición.

2. Medidas de seguridad: Mantenga las manos y la ropa suelta alejadas de las piezas móviles. Manténgase alejado del área de trabajo para evitar accidentes.

1. Contacto inicial: ponga la herramienta de corte en contacto con la pieza de trabajo en el punto inicial, asegurándose de que esté justo por encima de la superficie.

2. Alimentación: baje gradualmente la herramienta sobre la pieza de trabajo moviendo la mesa de trabajo. Tenga en cuenta la velocidad de avance para evitar sobrecargar la herramienta.

3. Controlar el movimiento: utilice los controles de la máquina para mover la herramienta a lo largo de la trayectoria deseada. Si utiliza una máquina CNC, inicie la secuencia programada.

4. Inspección constante: Monitoree continuamente el proceso de molienda. Asegúrese de que la máquina funcione sin problemas y que no haya problemas con el desgaste de las herramientas, las vibraciones o la eliminación de material.

5. Acabado y limpieza: una vez completada la operación de fresado, retraiga la herramienta y apague la máquina. Retire la pieza de trabajo y limpie la máquina y el área de trabajo de virutas o residuos.

El mantenimiento adecuado es clave para garantizar la longevidad y el rendimiento constante de una fresadora universal. El mantenimiento regular minimiza el desgaste, reduce el riesgo de averías y maximiza la eficiencia de la máquina. A continuación se muestra un desglose de las tareas de mantenimiento esenciales:

1. Limpieza: Limpie periódicamente la máquina, eliminando virutas, residuos y exceso de lubricantes. Una máquina limpia funciona mejor y prolonga la vida útil de sus componentes.

2. Lubricación: Lubricar las partes móviles de la máquina siguiendo las recomendaciones del fabricante. Los componentes bien lubricados reducen la fricción, minimizando el desgaste y la generación de calor.

3. Verifique el desgaste: inspeccione periódicamente las herramientas de corte, la mesa de trabajo y otros componentes para detectar signos de desgaste. Reemplace o afile las herramientas según sea necesario y solucione cualquier pieza desgastada o dañada de la máquina de inmediato.

A pesar del mantenimiento rutinario, las fresadoras pueden tener problemas de vez en cuando. A continuación se muestran algunos problemas comunes y sus posibles soluciones:

1. Rotura de herramientas: si las herramientas se rompen con frecuencia, puede indicar velocidades de avance, selección de herramientas o desgaste inadecuados. Ajuste estos factores según sea necesario.

2. Chirrido o vibración: el chirrido o vibración excesivos pueden deberse a diversos problemas, incluidos avances inadecuados, herramientas desafiladas o desalineación de la máquina. Aborde estos factores ajustando la configuración de la máquina, cambiando herramientas o realineando componentes.

Para prolongar la vida útil de su fresadora universal, considere estos consejos:

1. Almacenamiento adecuado: guarde la máquina en un ambiente limpio, seco y con temperatura controlada para evitar la oxidación y la corrosión.

2. Utilice herramientas de calidad: invierta en herramientas y accesorios de corte de alta calidad para reducir el desgaste de la máquina.

3. Capacitación del operador: Asegúrese de que los operadores reciban la capacitación adecuada sobre el uso y mantenimiento de la máquina para evitar mal uso y daños.

Si sigue estas pautas de mantenimiento y cuidado, podráMantenga su fresadora universal en óptimas condiciones, asegurando que continúe brindando precisión y confiabilidad en sus procesos de fabricación.

Para terminar, le animamos a explorar más a fondo el mundo de las fresadoras universales. Ya sea usted un profesional de la industria o un entusiasta que busca aprender más, estas máquinas ofrecen un mundo de oportunidades en la fabricación de precisión.