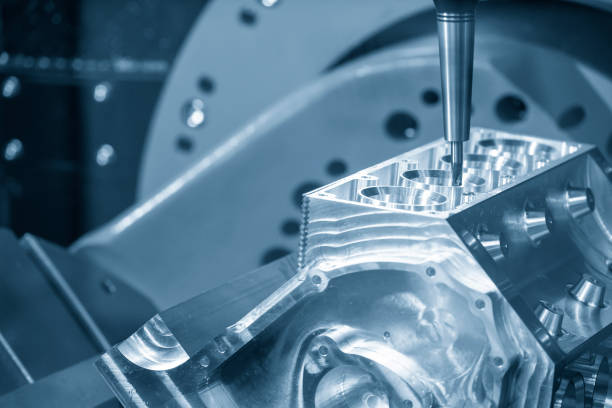

La industria del mecanizado se adapta continuamente a las exigencias del mercado. Siempre existe una demanda de velocidad, capacidad, precisión y mano de obra calificada, así como de reducir la participación de errores humanos. Esto es así para todas las industrias y tamaños de tiendas. La tecnología moderna requiere piezas más complejas, lo que se manifiesta de varias maneras. Se han desarrollado nuevas máquinas para abordar estas necesidades, particularmente las de 5 ejes. Máquinas CNC de 5 ejes emplear los ejes X, Y, Z, A y B del centro de mecanizado. Esto permite que las herramientas lleguen a los cinco lados de una pieza sin configuraciones adicionales. Para imaginar el movimiento de 5 ejes, sostenga un objeto frente a usted. Coloque la punta de un bolígrafo tocando el objeto pero ligeramente alejada de él. Balancee el objeto de lado a lado y de arriba a abajo. Mueva el bolígrafo hacia arriba, hacia abajo, de lado a lado, hacia adentro y hacia afuera simultáneamente. Esto demuestra cómo las máquinas de 5 ejes pueden moverse y trabajar con piezas. Este artículo cubre los detalles básicos del mecanismo de trabajo, los pros y los contras y consejos prácticos para maximizar la eficiencia de las máquinas CNC de 5 ejes..

Una máquina CNC de 5 ejes es una máquina CNC (control numérico computarizado) que funciona según instrucciones dadas en forma digital. Como su nombre lo indica, puede mover o rotar la herramienta de corte y la pieza de trabajo en cinco ejes, concretamente en las direcciones X, Y, Z, A y B. Estos son los tres movimientos lineales en las direcciones X, Y y Z y dos movimientos giratorios en las direcciones A y B. La máquina crea con precisión las piezas deseadas y puede producir estructuras intrincadas. Además, las máquinas de 5 ejes cuentan con el sistema (llamada de GD&T) para crear componentes de referencia en una sola operación. Además, esta tecnología minimiza la cantidad de configuraciones y los requisitos excesivos de mano de obra. En cuanto al eje;

● El eje A gira normalmente en la dirección del eje X, lo que permite inclinar la herramienta.

● El eje B gira alrededor del eje Y para permitir rotaciones en un eje vertical de la estructura.

● En operaciones complejas, los cambios de ángulo pueden ser de -120 a 120 grados.

● El eje Z se utiliza en los movimientos del plano vertical y, por tanto, controla la profundidad.

● Esto hace posibles formas y contornos 3D complejos para la máquina, ya que la pieza de trabajo puede moverse en todas direcciones simultáneamente.

Sin embargo, máquinas de 5 ejes Se aplican en las industrias aeroespacial, automotriz y médica. Ayudan en la creación de piezas con tolerancias pequeñas de hasta +/-0,005”. Para el funcionamiento óptimo de máquinas CNC de 5 ejes existen varios pasos.

El proceso comienza con la generación de un modelo 3D virtual de la pieza. Los ingenieros y diseñadores emplean software de diseño asistido por computadora como SolidWorks o Autodesk Inventor. El modelo 3D replica la pieza prevista con todas las dimensiones y características a escala absoluta. El software CAD también es útil para visualizar la pieza antes de que se realice la producción real de la misma. En esta etapa, el diseñador puede realizar correcciones y ajustes al diseño. La alta precisión del modelo 3D es esencial para el mecanizado CNC posterior. Luego, el modelo completo se exporta a un formato de archivo que otros programas pueden procesar. Este modelo se utiliza como guía para el proceso de mecanizado real que se va a realizar en la pieza.

Luego, el modelo CAD 3D de la pieza se transfiere al software CAM. El software CAM traduce el modelo 3D a código G. El código G es un conjunto de instrucciones escritas en lenguaje informático que se utiliza en el mecanizado. El código contiene información sobre el avance, la velocidad y la trayectoria de la herramienta. El código G proporciona operaciones precisas y estándar en procesos de mecanizado. Este paso ayuda a cerrar la brecha entre el diseño real y la implementación física del diseño. Es fundamental convertir correctamente el modelo a código G para realizar el mecanizado adecuado en el modelo.

El código G determina el movimiento de la herramienta de corte a lo largo de las direcciones X, Y y Z. También controla el movimiento de la mesa de trabajo en las direcciones A y C. Luego, la máquina CNC implementa estas instrucciones al pie de la letra. Cada línea del código G está asociada con una acción o movimiento particular de la máquina. El código también garantiza que la herramienta funcione correctamente y no funcione entrecortadamente. Además, ayuda a desarrollar formas y características intrincadas. Las instrucciones se ejecutan una tras otra. Es vital programar el código G correctamente para obtener el resultado correcto.

Luego, la máquina CNC comienza a mecanizarse de acuerdo con el código G introducido en ella. La herramienta de corte gira a lo largo de las trayectorias planificadas para crear la pieza. La mesa de trabajo se puede girar para permitir el acceso a los diferentes lados de la pieza. Este movimiento se realiza en paralelo para garantizar los mejores resultados en términos de eliminación de material. La alta precisión de la máquina caracteriza el proceso durante todo el proceso. Sensores y sistemas de retroalimentación supervisan la operación de mecanizado. Las correcciones se realizan automáticamente para garantizar que las lecturas sean lo más precisas posible. La última parte está hecha con medidas precisas según lo previsto por el diseñador.

La optimización del mecanizado de 5 ejes tiene que ver con la planificación y el uso de las técnicas más efectivas. A continuación se presentan estrategias clave que le ayudarán a aprovechar al máximo sus operaciones de mecanizado de 5 ejes:

Reúna tanta información como sea posible para decidir entre el mecanizado de 3 y 5 ejes. Asegúrese de que los datos que le proporcione su cliente sean exactos. Mire la pieza con atención para determinar si es necesario realizar una prueba previa para alcanzar el nivel de precisión requerido. Realizar una evaluación de costes para determinar qué técnicas de mecanizado son más económicas. Esto significa que una planificación inicial adecuada ayuda a formular las decisiones correctas.

Asegúrese de que el software de simulación esté optimizado para verificar los procesos antes de pasarlos del sistema CAD a la máquina. La simulación ayuda a determinar áreas de interferencia que no son fácilmente imaginables en el mecanizado de 5 ejes. El software puede controlar con precisión la longitud de la herramienta, la interferencia y el tamaño de la pieza. Una estrategia de este tipo ahorra mucho dinero que se habría gastado en rectificar los errores y garantiza la eficiencia.

Revise su estrategia de sujeción de piezas y utilice métodos que reduzcan el número de preparaciones y operaciones de manipulación. Se logra un mayor acceso a todos los lados de la pieza mediante soluciones innovadoras de sujeción de piezas, lo que aumenta el rendimiento de producción. Los métodos modernos mejoran la precisión y la calidad general de sus productos. La optimización del proceso de retención del trabajo puede aumentar en gran medida la productividad.

Elija herramientas diseñadas para mecanizado de 5 ejes, especialmente para operaciones de alta velocidad. La idea es hacer que el último paso de la pieza sea lo más automático posible. Las herramientas adecuadas facilitan el trabajo y producen acabados de calidad para los productos en los que se trabaja. El uso de herramientas especiales a la hora de realizar operaciones de mecanizado puede suponer una mejora significativa en los resultados de su trabajo.

Después de esto, se realizará un análisis cinético para mejorar la precisión de cada pieza. Este análisis le ayuda a determinar la orientación de los extremos de la herramienta de corte en relación con los puntos de rotación de los ejes. El análisis cinético debe realizarse antes de las aplicaciones de precisión para obtener mejores resultados. Ayuda a mejorar el proceso de mecanizado y obtener las especificaciones deseadas.

El avance de la tecnología ha visto aumentar la aplicación del mecanizado de 5 ejes. Los equipos de mecanizado se seleccionan en función del trabajo a realizar y de los objetivos de producción fijados. Asegúrese de trabajar mano a mano con los clientes para establecer sus expectativas y determinar la máquina más adecuada. Actualizarse con la tecnología actual es vital para garantizar la relevancia en el mercado.

Acumular todos los datos necesarios, utilizar los programas de simulación, desarrollar el nuevo enfoque de sujeción de piezas, seleccionar las herramientas más adecuadas y calcular los parámetros cinéticos son los pasos que se deben seguir. Adoptar soluciones tecnológicas y apreciar las necesidades del cliente ayuda a brindar servicios de calidad en todo momento.

Evaluemos las distinciones entre estos dos estilos;

Las máquinas CNC de 5 ejes estilo muñón funcionan con el eje A girando alrededor del eje X y el eje C girando alrededor del eje Z. Esta disposición permite fijar el cabezal de la máquina mientras la mesa se traslada para atender los ejes giratorios. Tiene un buen rendimiento en capacidad y rendimiento, en la capacidad de despolarizar sin mover el cabezal de la máquina y en el socavado que se requiere para formas intrincadas de la pieza.

Por el contrario, el estilo Girar Girar implica que el eje B gira alrededor del eje Y y el eje C gira alrededor del eje Z. Durante el proceso de mecanizado, la mesa permanece horizontal. Esta configuración ayuda a mecanizar piezas importantes y utiliza herramientas cortas para aumentar la velocidad de mecanizado.

Las máquinas CNC de 5 ejes son apropiadas en procesos que requieren rapidez y optimización de las operaciones. Estas máquinas son de muchos tipos y la posición de los ejes giratorios determina principalmente el tipo.

En este tipo de máquina CNC de 5 ejes, los ejes giratorios están contenidos en el cabezal de la máquina. Este diseño reduce las posibilidades de que las herramientas entren en contacto con el cabezal del husillo de la máquina ya que la configuración de 5 ejes se realiza en otra mesa. El proceso de mecanizado implica que el vértice se mueve de manera rotacional o traslacional mientras la mesa está fija para soportar la pieza de trabajo.

Las máquinas CNC de cabezal/cabezal son muy eficientes en la producción de piezas grandes porque pueden moverse sobre un elemento específico durante la operación. Sin embargo, este diseño puede tener limitaciones con respecto al rango a lo largo de los ejes giratorios.

La configuración Mesa/Cabezal, por otro lado, tiene ejes giratorios ubicados en el cabezal y la mesa. El cabezal tiene un eje giratorio y, debido a la posición del componente, tiene un movimiento mínimo. Sin embargo, el eje giratorio de la mesa gira libremente en cualquier dirección, lo que facilita la realización de este tipo de operaciones sobre el material.

La otra ventaja de la configuración Mesa/Cabezal es que siempre hay circulación de piezas; por lo tanto, es menos probable que se produzcan problemas como los parloteos. Sin embargo, existe una limitación del eje giratorio de la mesa, lo que limita el tipo de piezas que se pueden fabricar de forma eficiente.

Estas configuraciones tienen como objetivo satisfacer diversos requisitos del sector manufacturero para proporcionar la solución óptima para la ejecución precisa y eficaz de las tareas de mecanizado.

El mecanizado CNC de 5 ejes ofrece varias ventajas que lo hacen indispensable en la fabricación moderna. A continuación se presentan algunas ventajas del mecanizado CNC de 5 ejes que lo ubican entre las tecnologías esenciales en la industria manufacturera contemporánea:

1. Configuración y operación simplificadas: Esto difiere de las técnicas de mecanizado convencionales, que requieren múltiples conjuntos para fabricar una sola pieza; El mecanizado CNC de 5 ejes puede trabajar en cinco caras de la pieza de trabajo simultáneamente. Esto reduce el tiempo necesario para la configuración y permite la creación de formas complejas de una sola vez.

2. Versatilidad en formas complejas: El mecanizado de 5 ejes tiene ejes adicionales; con estos ejes la máquina puede llegar a posiciones y planos a los que los ejes menores no pueden acceder. Esta capacidad es beneficiosa en industrias donde la geometría de la pieza es muy complicada.

3. Mayor precisión y coherencia: Debido a que hay algunos puntos donde se pueden realizar ajustes y configuraciones manuales, es probable que las máquinas CNC de 5 ejes avancen directamente en el proceso de mecanizado. Esto conduce a la generación de piezas de la misma calidad y dimensiones para las operaciones de fabricación posteriores.

4. Eliminación eficiente de material: Esto se debe a que es posible aprovechar al máximo la herramienta durante todo el proceso de mecanizado, lo que da como resultado altas velocidades de corte y tasas de eliminación de material. Esta eficiencia se refleja en parámetros tales como el tiempo de ciclo y el costo de fabricación.

5. Acabados superficiales superiores: Por lo tanto, debido a que la pieza de trabajo siempre está bien posicionada con respecto a la herramienta de corte, el mecanizado en 5 ejes proporciona mejores acabados superficiales. Esto significa que no es necesario realizar otros procesos de acabado, lo que reduce costes y tiempo.

6. Rentabilidad y Productividad: El mecanizado CNC de 5 ejes puede ser costoso en las etapas iniciales, pero a largo plazo es más barato ya que se elimina el tiempo de configuración, las herramientas tienen ciclos más largos y hay poca o ninguna chatarra. También aumenta la producción total porque puede fabricar una pieza simultáneamente en varias etapas.

Del mismo modo, al igual que otras técnicas de fabricación, el mecanizado CNC de 5 ejes tiene sus ventajas.

1. Alta Inversión Inicial: La configuración inicial es costosa para adquirir una máquina CNC de 5 ejes y educar al personal sobre cómo usar la máquina. Sin embargo, para otras tecnologías de mecanizado, los costos de hardware, software y capacitación podrían ser mayores en la etapa inicial.

2. Requisitos de programación complejos: Como se observa, trabajar en una máquina CNC de 5 ejes implica trabajar en dimensiones de espacio y herramientas a seguir. Por tanto, es necesario definir las dimensiones espaciales y los recorridos de las herramientas. Para obtener mejores resultados, se debe tener un conocimiento adecuado del software CAD/CAM y del funcionamiento de las máquinas.

3. Requisito de mano de obra calificada: Sin embargo, cabe señalar que el trabajo con una máquina CNC de 5 ejes lo realiza personal cualificado. El proceso de adquisición y gestión de personal competente puede ser a veces un desafío, lo que provoca altos costos operativos.

4. Desafíos de utilización de la máquina: Para sacarle el máximo partido, hay que estar muy familiarizado con todos los ejes de una máquina CNC de 5 ejes. Esto puede provocar que la máquina no reciba capacitación o programación; por lo tanto, la máquina puede estar infrautilizada.

5. Necesidades de mantenimiento y servicio: También se debe tener en cuenta que debido a los ejes que están montados en las máquinas CNC de 5 ejes, pueden ser más propensos a desgastarse y, por lo tanto, pueden necesitar mantenimiento y ajustes frecuentes. Esto está bajo gastos operativos y tiempo que se podría haber utilizado en producción si el manejo del material fuera eficiente.

6. Adaptación a Aplicaciones Específicas: Sin embargo, hay que tener en cuenta que el mecanizado de 5 ejes suele ser eficaz; sin embargo, no se puede utilizar para todo tipo de piezas o materiales. Algunas geometrías o propiedades de los materiales pueden resultar complejas de mecanizar de forma convencional por los siguientes motivos.

El mecanizado CNC de 5 ejes se aplica principalmente donde es necesario obtener formas y contornos complejos para la pieza. Algunos de los componentes que se pueden mecanizar mediante mecanizado de 5 ejes incluyen los siguientes:

Piezas de formas especiales

No se puede aplicar la misma fuerza en el mecanizado de piezas cóncavas con geometría compleja, como puntos, superficies y líneas, mediante procesos convencionales. Sin embargo, el mecanizado de 5 ejes lo hace más accesible y preciso mediante el uso de puntos de estaciones múltiples, lo que facilita el corte de este tipo de formas.

Piezas tipo caja

Las prácticas de mecanizado convencionales son muy exigentes cuando se trata de mecanizar piezas en forma de caja debido a la sujeción y alineación múltiples. La máquina de 5 ejes puede funcionar en varios planos simultáneamente, lo que resulta beneficioso a la hora de crear estos componentes tipo caja.

Partes del disco

El mecanizado CNC de 5 ejes es perfecto para piezas utilizadas en UAV (vehículos aéreos no tripulados). Es especialmente adecuado para el procesamiento de piezas de placa, especialmente para los orificios frontales o de distribución radial. También es ideal para realizar cubiertas de motores. La posición de los agujeros en la máquina determina si se utilizará un centro de mecanizado horizontal o vertical.

Piezas de superficie complejas

Las industrias automotriz, marina y energética necesitan piezas con un acabado superficial que las máquinas CNC comunes no pueden lograr. El mecanizado de 5 ejes se aplica en la producción de piezas como piezas esféricas, palas de motores de turbinas, hélices marinas e impulsores. Esto es posible gracias a los múltiples ejes de la máquina que permiten realizar dichas superficies.

CNCYangsen ofrece servicios de mecanizado CNC de 5 ejes de alta calidad para las industrias aeroespacial, médica y electrónica. Podemos mecanizar diversos materiales como aleaciones de titanio, aluminio aeroespacial, acero inoxidable y plásticos de ingeniería gracias al avance tecnológico en nuestra línea de producción y al equipo profesional. Utilizamos tecnología moderna y medidas de garantía de calidad que cumplen con las normas ISO 9001 para evitar esto.

P1. ¿Cómo mecanizado CNC de cinco ejes ¿ayuda a mejorar la precisión de la pieza?

Estos sistemas controlan los parámetros de mecanizado en tiempo real y el grado de variabilidad es tan bajo como ±0—005 mm para dimensiones lineales y ±0,1 grados para las características angulares.

P2. ¿Qué tipos de material se pueden mecanizar con la ayuda de la tecnología CNC de 5 ejes?

Nuestras especializaciones se encuentran en materiales de alta resistencia como titanio e Inconel, aleaciones de aluminio, acero inoxidable y otros plásticos de grado de ingeniería como ABS, PLA, nailon y Delrin.

P3. ¿Qué opciones de acabado de superficies están disponibles en Yangsen?

Gracias a las avanzadas tecnologías de mecanizado y herramientas, CNCYangsen puede proporcionar acabados superficiales de Ra 0,4 µm (16 µin). Esta capacidad es útil en aplicaciones con alta resolución y bajos niveles de posprocesamiento.

P4. ¿Cómo garantiza CNCYangsen la calidad en el mecanizado CNC de 5 ejes?

En CNCYangsen, el control de calidad es un proceso en el que se verifica el producto en algún punto del proceso de mecanizado. También utilizamos otros instrumentos de medición modernos, como las MMC, para comprobar las medidas de las piezas y asegurarnos de que cumplen con los estándares requeridos. Este compromiso con la calidad queda bien ilustrado desde que se diseña un producto hasta su momento de inspección antes de su salida al mercado.