¿Está buscando aumentar sus capacidades de producción y mantenerse por delante de la competencia? La tecnología de control numérico por computadora (CNC) es algo por lo que seguramente debería optar. Según el Instituto Nacional de Estándares y Tecnología (NIST), la tecnología CNC aumenta la eficiencia de producción hasta en 85%, lo que la convierte en una fuerza fundamental en la fabricación moderna. Específicamente, ha traído mejores piezas y alta precisión al piso de fabricación, incluido el uso de tornos CNC. El presente artículo se centra en las ventajas de la máquina de torno CNC, cómo su uso mejora la producción y cómo se pueden comparar los tornos CNC verticales y horizontales.

También aprenderemos cómo la tecnología CNC mejora el proceso de mecanizado y le ayudaremos a identificar la máquina de torno adecuada para su negocio.

torno CNC es una maquinaria desarrollada para realizar operaciones de corte, mandrinado y torneado de materiales con alta precisión y velocidad. A diferencia de las técnicas convencionales, los tornos CNC incorporan ascetas computacionales específicas para regular numerosos factores de la materia. Esto reduce la intervención humana, que puede provocar errores y, por tanto, mejora la precisión del mecanizado realizado.

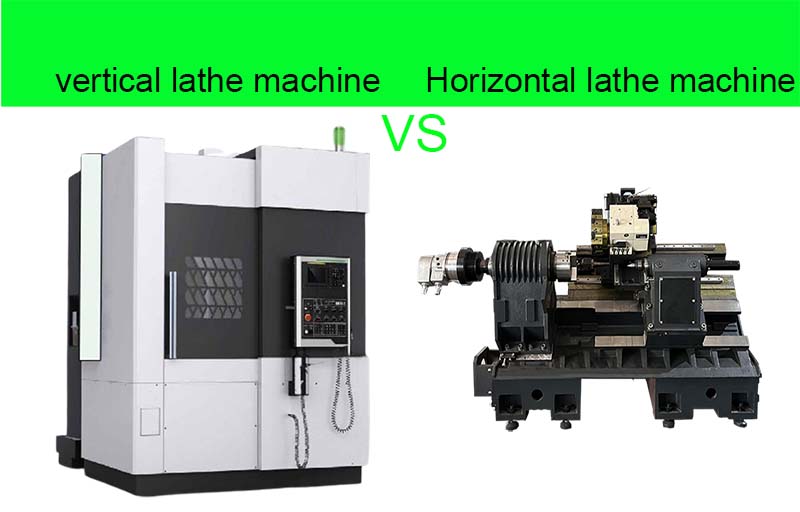

Las máquinas de torno CNC se utilizan básicamente para sujetar la pieza de trabajo contra una herramienta de torneado, que gira la pieza de trabajo mientras corta, perfora y rosca al mismo tiempo. Las máquinas de torno CNC están disponibles en configuraciones verticales u horizontales, según los requisitos de la tarea particular en cuestión, y cada una tiene sus puntos fuertes únicos.

Instrucciones | Valores típicos | Laboral |

Rango de velocidad del husillo (RPM) | 20 - 3500 RPM | Adecuado para piezas grandes, más lento debido al tamaño de la pieza. |

Velocidad máxima de corte (m/min) | 150 - 400 m/min | Proporciona una buena eficiencia de corte para componentes más importantes. |

Potencia del motor del husillo (kW) | 22 - 55 kilovatios | Una mayor potencia soporta operaciones de servicio pesado. |

Diámetro máximo de la pieza de trabajo (mm) | 1.500 - 3.000 milímetros | Diseñado para piezas de trabajo más extensas y pesadas, como piezas en bruto de engranajes. |

Peso máximo de la pieza de trabajo (kg) | 5.000 - 15.000 kilos | Soporta piezas más pesadas debido a la estructura vertical. |

Viaje del eje (eje Z) | 1.000 - 2.000 milímetros | El recorrido vertical admite perforaciones profundas. |

Velocidad de la torreta de herramientas (tiempo de cambio de herramienta) | 0,5 - 2,5 segundos | El cambio eficiente de herramientas mejora los ciclos de mecanizado. |

Rugosidad de la superficie | 1,6 - 3,2 µm | Buen acabado superficial para piezas de gran diámetro. |

Una máquina de torno CNC es un equipo sofisticado diseñado para ayudar a ejecutar torneado, taladrado y corte de diferentes materiales de manera exacta. Otra diferencia significativa es que los tornos CNC no utilizan controles manuales como los convencionales. En cambio, cuentan con sistemas informáticos que interactúan para controlar varios parámetros del procedimiento de mecanizado.

El uso principal de un torno CNC es girar una pieza de material contra un centro con una herramienta de corte, que corta, dobla o perfora la forma requerida en consecuencia. Las máquinas de torno CNC pueden ser verticales u horizontales según los requisitos de trabajo; cada estructura tiene aplicaciones de mecanizado adecuadas.

Presupuesto | Valores típicos | Laboral |

Rango de velocidad del husillo (RPM) | 50 - 6.000 RPM | Velocidades más altas para piezas cilíndricas y piezas de trabajo pequeñas. |

Velocidad máxima de corte (m/min) | 250 - 600 m/min | Mayores velocidades de corte para la producción en masa. |

Potencia del motor del husillo (kW) | 18 - 45 kilovatios | Adecuado para demandas de producción medias y altas. |

Diámetro máximo de la pieza de trabajo (mm) | 400 - 800 milímetros | Diseñado para piezas de producción más pequeñas y de alta velocidad. |

Peso máximo de la pieza de trabajo (kg) | 500 - 3.000 kilos | Para componentes más ligeros y de alta precisión, como ejes. |

Viaje del eje (eje Z) | 700 - 1.200 milímetros | Recorrido horizontal para piezas alargadas como varillas. |

Velocidad de la torreta de herramientas (tiempo de cambio de herramienta) | 0,2 - 1,5 segundos | Cambios de herramientas más rápidos para un mayor rendimiento. |

Rugosidad de la superficie | 0,8 - 1,6 µm | Excelente acabado superficial para componentes de precisión. |

El torno CNC horizontal emplea características como lechos de mármol de precisión y husillos hidrostáticos, y es liviano con amortiguación de partículas para lograr una alta precisión. Estas características ayudan a mejorar el desempeño dinámico en eso; hay una reducción en el nivel de vibración y por lo tanto una frecuencia natural más alta; rendimiento de mecanizado deseable.

Tornos CNC Horizontales Especializados

Algunos de los tornos CNC horizontales especializados incluyen barras de dirección de automóviles con accesorios de mecanizado, mediante las cuales cajas de husillo específicas respaldan el diseño, minimizando así la mano de obra. Estos tornos tienen husillos colocados horizontalmente, lo que los hace adecuados para tornear productos cilíndricos largos como ejes. También son adecuados para la producción en masa debido a su rigidez en uso, altas velocidades de corte y fácil eliminación de virutas.

El tipo de torno CNC utilizado, vertical u horizontal, depende de las dimensiones de la pieza, su nivel de dificultad y el lote de producción requerido. Los tornos CNC verticales son únicos para piezas de trabajo rígidas, grandes o complejas debido a su alto par y estructura compacta, aunque algunas máquinas pueden vibrar.

Sin embargo, los tornos CNC horizontales proporcionan una mayor precisión y un corte más rápido para mejorar la producción de productos cilíndricos de sección transversal baja. Mientras que el torno vertical está diseñado para un uso específico en ámbitos como el de la automoción, el torno horizontal es muy utilizado en casi todos los campos.

Los tornos CNC con nueva construcción liviana y tecnología Particle Damper permiten un excelente rendimiento y menor vibración. Disminuyen su peso hasta 50 libras todo lo posible. 8% los hace más eficientes en producciones de alta velocidad sin comprometer la precisión. Este modo mejorado de control de vibraciones mejora el acabado de la superficie y la durabilidad de las herramientas, lo cual es esencial en industrias como la aeroespacial y la automotriz. Esto es apreciable en tornos CNC verticales y horizontales, lo que hace que las operaciones sean fluidas y eficientes.

La programación controlada numéricamente por computadora ayuda a garantizar una alta precisión de mecanizado para minimizar las desviaciones de la trayectoria de la herramienta que pueden causar errores en las piezas. Esta precisión es crucial en industrias como la aeroespacial y la automotriz, donde las dimensiones de piezas y componentes están significativamente reguladas. Sin embargo, los tiempos de preparación también se reducen con los tornos CNC ya que se pueden reprogramar rápidamente, por lo que la productividad del torno es superior a la de las máquinas convencionales.

Muchas operaciones diferentes, como torneado, roscado, taladrado, etc., son posibles con accesorios en un torno CNC. Las máquinas CNC híbridas de torneado y fresado combinan operaciones de torneado y fresado en una única configuración y proporcionan una gama más amplia de geometrías que los sistemas de torneado convencionales. También aumenta la flexibilidad y el rendimiento en los campos aeroespacial, metalúrgico y automotriz.

La automatización de las máquinas de torno CNC reduce las interferencias manuales y disminuye los errores ya que las máquinas funcionan con precisión. Las velocidades de corte más altas que se logran y regulan según las propiedades mecánicas mejoran el tiempo de ciclo y la longevidad de las herramientas de corte. Esto, junto con la automatización y las velocidades optimizadas, hace que las operaciones de fabricación sean más eficientes, controla el coste de la mano de obra y hace que los fabricantes sean más competentes.

Los tornos CNC proporcionan una mayor precisión en las dimensiones, lo cual es fundamental en la fabricación de equipos médicos y aviones, entre otros. Un control adecuado de las vibraciones ayuda a tener superficies uniformes y hace que las herramientas duren mucho tiempo. Al tener control integrado de la tensión de la correa utilizada en los tornos CNC, el mecanizado es estable y no hay producción desigual de piezas de baja calidad, minimizando así el desperdicio.

Los tornos CNC de tipo torreta son especialmente útiles para muchas aplicaciones de programación informática de talleres mecánicos. Son expertos en el procesamiento de mandriles y barras, lo que permite diversos mecanizados. Estas habilidades son beneficiosas cuando se manejan varias configuraciones con mucha delicadeza, lo que las hace muy útiles en los talleres mecánicos. La tecnología de torno CNC aumenta la producción al automatizar procesos que requieren mucho tiempo, por lo que es crucial en industrias que requieren alta precisión.

Componentes como husillos rectificadores para tornos CNC pueden introducir un nuevo nivel de versatilidad funcional. Esto permite que un torno CNC realice y rectifique operaciones en una sola configuración. Dichos accesorios deben ejecutarse con la ayuda de un software de alto nivel para gestionar el funcionamiento de la muela. Esta versatilidad permite que los tornos CNC cumplan diversos requisitos de mecanizado y al mismo tiempo demuestran la versatilidad de la tecnología CNC moderna.

Nuevos métodos en la tecnología de tornos CNC, como las redes neuronales artificiales (ANN), determinan la rugosidad de la superficie. Por lo tanto, se pueden lograr acabados superficiales satisfactorios y la precisión dimensional requerida para la pieza de trabajo mediante la optimización de los parámetros de corte utilizando modelos predictivos en tornos CNC. Esta alta precisión es fundamental en sectores donde la planitud de la superficie y las dimensiones son factores cruciales. Desde la aplicación de ANN a tornos CNC, este artículo también demuestra cómo la tecnología mejora la estabilidad del mecanizado y la calidad de la producción.

Desarrollar tornos CNC para madera asequibles es una de las formas viables ITTN puede difundir el uso de la tecnología CNC, especialmente en instituciones de aprendizaje. Estos modelos pueden minimizar significativamente el costo de producción y el espacio de ocupación y servir como un útil aparato de aprendizaje para estudiantes y aficionados. Gracias a los nuevos diseños ligeros y económicos, la institución educativa puede proporcionar experiencia práctica con tornos CNC y adquirir una mejor comprensión del mecanizado y la automatización precisos.

Los diseños livianos, que incluyen la integración de motores lineales en tornos CNC, permiten una precisión de posicionamiento submicrónica. Un aumento en la precisión de la velocidad aumenta la operación a alta velocidad y también el rendimiento general del mecanizado. Además, la fabricación asistida por computadora (CAM), cuando se implementa junto con los tornos CNC, optimiza los procesos de programación y mejora el rendimiento al lograr una mayor precisión en el proceso de mecanizado y fabricación de piezas. Los avances en la tecnología de tornos CNC demuestran el papel de la tecnología en la producción de resultados óptimos en la fabricación.

Los tornos CNC son máquinas de precisión que proporcionan maquinaria u operaciones precisas, generalmente demandadas por las industrias aeroespacial y automotriz. ORIZACIÓN garantiza que cada pieza del producto se mecanice con el nivel requerido de precisión sin interferencia humana. Del mismo modo, los tornos CNC no sufren paradas periódicas; por lo tanto, pueden trabajar durante mucho tiempo y producir grandes volúmenes en igual medida. En este método, se pueden mecanizar varias piezas simultáneamente, lo que aumenta la eficiencia.

Los tornos CNC son flexibles; pueden cortar, perforar, roscar y realizar operaciones de mandrinado en este tipo de torno. Esto significa que pueden utilizarse para un número pequeño de trabajadores, como los que se encuentran en un taller pequeño, y para un número relativamente grande de trabajadores, como se puede encontrar en las industrias manufactureras. Además, la automatización en los tornos CNC reduce la demanda de personal cualificado, ya que casi todas las operaciones las realiza la máquina. Esto reduce los gastos de los empleados y, al mismo tiempo, garantiza que una organización conserve o mejore la calidad de sus producciones.

Los tornos tradicionales requieren mucho tiempo para producir numerosas piezas similares con alta precisión y consistencia. Por el contrario, los tornos CNC dan consistencia, permitiendo obtener mil piezas similares sin mucha desviación. Esto es importante en industrias donde la estandarización de productos es necesaria, especialmente en la producción de grandes lotes. El rendimiento positivo de los tornos CNC facilita la mejora de la productividad y el cumplimiento de las demandas de alta calidad, lo que los convierte en componentes cruciales de la producción moderna.

Con sede en los Estados Unidos de América, HAAS Automation es un reconocido productor de máquinas de torno CNC que produce tornos altamente duraderos y precisos adecuados para diferentes sectores. Está diseñado para ofrecer soluciones de mecanizado CNC a empresas, permitiendo una mayor eficiencia en las máquinas de torno utilizadas principalmente en ejercicios complicados. Debido a esta flexibilidad, las capacidades horizontales y tornos CNC verticales Proporcionar una solución para las industrias aeroespacial y automotriz con sus necesidades de precisión y rendimiento.

Está bien establecido en la fabricación de varias máquinas de torno CNC flexibles con la última tecnología CNC para máquinas de torno. Sus tornos CNC verticales y horizontales abordan el mecanizado de alta velocidad y tienen muchas ventajas en la fabricación de tornos. Estas máquinas son particularmente ventajosas en organizaciones que tienen una necesidad estándar de dispositivos que se supone que funcionan a niveles de capacidad excepcionalmente altos y al mismo tiempo son versátiles; por lo tanto, la razón por la cual las empresas que buscan mejorar sus necesidades de mecanizado de precisión optan por estas máquinas.

Los tornos CNC de Okuma también tienen el más alto nivel de precisión, lo que los hace adecuados para la fabricación de precisión. Proporcionan tecnología que mejora las operaciones de fabricación, como la programación CNC automatizada. Las máquinas de Okuma se utilizan comúnmente en las industrias aeroespacial y automotriz, donde las máquinas de mecanizado y torno son esenciales para fabricar piezas de alta calidad con tolerancias pequeñas.

La tecnología de torno CNC optimiza el control de la pieza de trabajo y las herramientas al tiempo que mejora la repetibilidad. Esto reduce o minimiza la dependencia de los operadores humanos, lo que hace que las máquinas de torno CNC sean más precisas y eficientes. Desde que el torno CNC inicia la operación, se elimina el error humano, lo que da como resultado un acabado de alta calidad, como se requiere en las industrias de mecanizado de precisión.

Los tornos CNC son máquinas de precisión capaces de proporcionar repetibilidad, crucial en la producción de componentes con formas complicadas y tolerancias estrechas. Los tornos y controles numéricos también se regulan con sistemas de servocontrol en tornos CNC de última generación para mejorar la estabilidad del mecanizado. Esto hace que las máquinas de torno CNC sean vitales para un mecanizado preciso y la eficacia de las máquinas de torno en la fabricación.

La eficiencia es otro beneficio importante de implementar la fabricación ajustada, ya que permite la producción de bienes más grandes en menos tiempo.

Los tornos CNC han mejorado la producción al reducir el tiempo dedicado a la configuración y la producción real. Debido a que pueden alternar fácilmente entre tareas y maximizar las velocidades de corte, completan la producción con mayor frecuencia y rapidez. Esto aumenta la eficiencia general de la producción de tornos y reduce el desperdicio, lo que hace que los tornos CNC sean adecuados para la producción a gran escala.

La flexibilidad de los tornos CNC está justificada con razón porque pueden realizar operaciones de torneado, taladrado y roscado mediante varios accesorios. Estos beneficios incluyen la integración de varias funciones en una sola máquina y la reducción del tiempo necesario para emplear varias máquinas. La usabilidad de una manera que permite múltiples operaciones en una sola configuración hace que las máquinas de torno CNC sean más eficientes en una variedad de operaciones de fabricación.

Las máquinas de torno CNC reducen costos al utilizar una máquina para realizar múltiples operaciones, lo que reduce el costo de producción. La eficiencia operativa mejorada se obtiene mediante un mejor equilibrio del tiempo de la máquina y una menor necesidad de intervención manual. Estos cambios hacen que los tornos CNC sean indispensables para la fabricación moderna, aumentando la productividad y la competitividad al tiempo que reducen los costos operativos.