La indexación diferencial es una técnica importante utilizada en las fresadoras para permitir rotaciones angulares precisas de la pieza de trabajo. Este método es especialmente útil en fresadoras de control numérico por computadora (CNC) para generar perfiles de engranajes complejos y círculos de orificios para pernos.

Utilizando un diferencial de engranaje recto, se pueden lograr avances fraccionarios de la manivela de indexación en relación con la rotación del husillo. Esto permite movimientos angulares más precisos que los posibles con una simple indexación. Los controles CNC se pueden programar fácilmente para calcular y seleccionar los ajustes precisos de los engranajes y los movimientos de la manivela necesarios para generar cualquier ángulo deseado, lo que permite un mecanizado extremadamente preciso.

La indexación diferencial combina dos entradas, la rotación de la manivela del índice y la del husillo, a través de un conjunto de engranajes de cambio. Esto produce avances angulares extremadamente finos de la mesa de trabajo con cada movimiento de la manivela. Comprender cómo configurar y utilizar correctamente la indexación diferencial es esencial para cualquier maquinista CNC que busque ampliar sus capacidades y mejorar la precisión de la pieza de trabajo.

Este artículo revisará la mecánica y los cálculos detrás de la indexación diferencial en Fresadoras CNC. También proporcionaremos ejemplos y técnicas para su uso eficaz en aplicaciones de mecanizado.

La indexación diferencial es un método que permite una rotación angular precisa de la pieza de trabajo en una fresadora. Combina dos entradas (la rotación de la manivela indexadora y la del husillo) a través de un tren de engranajes para producir incrementos extremadamente finos de movimiento de la mesa de trabajo.

Simplemente, proporciona una manera de dividir una rotación completa en fracciones más finas que las que puede lograr la indexación directa. Esto se hace a través de un diferencial de engranajes, similar al diferencial de un automóvil, que mezcla dos movimientos angulares.

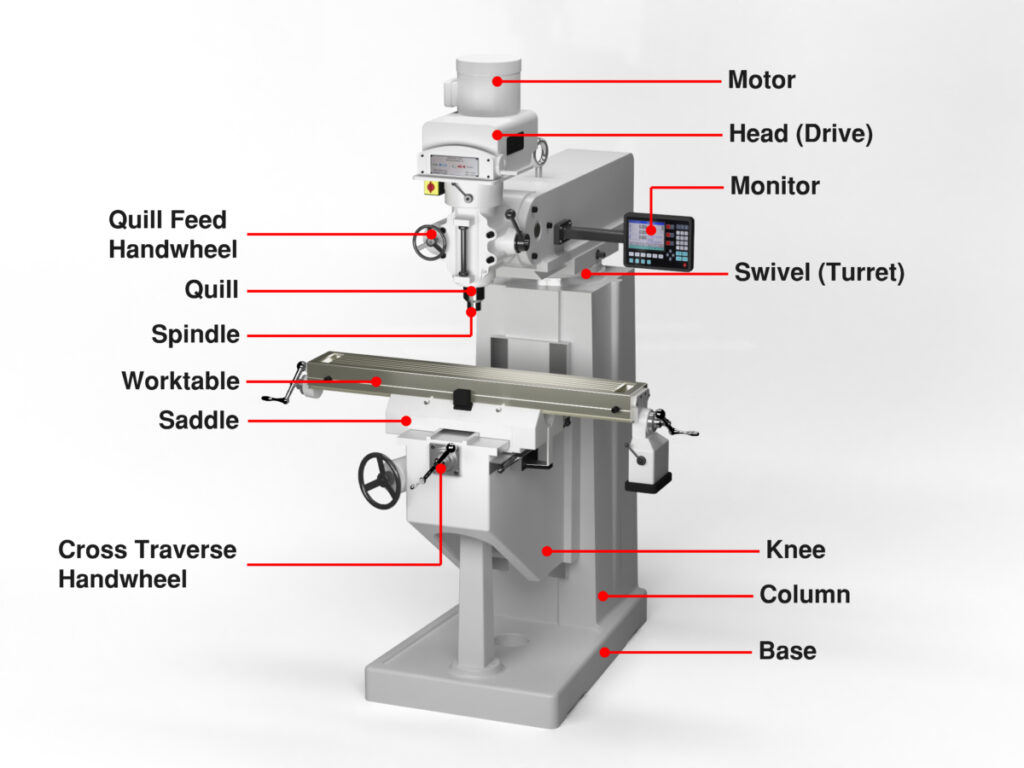

Un molino manual permite al operador generar con precisión círculos de pernos, ejes estriados, engranajes y más al hacer avanzar los pequeños ángulos específicos de la mesa con cada rotación de la manivela. Los engranajes cambian la relación entre la manivela índice y el eje, lo que le permite marcar una caja de cambios divisora.

Para las fresadoras CNC, la indexación diferencial permite programar rotaciones precisas, lo que permite el mecanizado de componentes complejos que requieren precisión y repetibilidad de primer nivel. Los controladores se pueden configurar para mover el ángulo preciso necesario, utilizando el diferencial para dividir cada rotación tan granularmente como lo necesite la aplicación.

Es una técnica manual y CNC versátil que utiliza un diferencial basado en engranajes para dividir las rotaciones en pequeños incrementos, lo que permite una indexación angular de alta precisión incomparable con otros enfoques. Esto abre una nueva precisión y flexibilidad para las aplicaciones de fresado.

La indexación diferencial aporta ventajas únicas al fresado CNC que pueden desbloquear nuevos niveles de precisión y capacidades. Hay varias razones de peso por las que los maquinistas CNC deberían utilizar esta técnica:

Los diferenciales de engranajes en el corazón de la indexación diferencial permiten dividir una sola rotación en pequeños fragmentos: incrementos de hasta décimas o centésimas de grado. Esto garantiza un posicionamiento preciso y contornos suaves que de otro modo no serían posibles. Se pueden producir componentes con características delicadas como pequeñas estrías, engranajes detallados y perfiles lobulados intrincados.

Un cabezal divisor esencialmente programable, patrones de orificios complejos, círculos de pernos no estándar, roscas de inicio múltiple y otras geometrías únicas se pueden mecanizar de manera flexible como nunca antes. El controlador CNC puede mover la mesa, el husillo o el cabezal divisor a cualquier ángulo preciso que las funciones necesiten, algo imposible de hacer de forma rápida y precisa mediante configuraciones manuales.

Las rotaciones de precisión programables significan menos dependencia de accesorios complejos y sujeción del trabajo para lograr los ángulos y características necesarios. Ya sea un círculo de paso irregular, un polígono de múltiples puntos o un engranaje helicoidal complejo, se puede mecanizar con precisión y facilidad dejando que el programa se encargue de la indexación de precisión.

El cambio entre diferentes espacios entre características, número de orificios, dientes de engranajes, etc., se basa en software. Ya no es necesario cambiar mecánicamente las placas de indexación y los engranajes para lograr diferentes incrementos. Reducir el cambio físico ahorra un tiempo de configuración significativo.

La indexación de rotación repetible y finamente controlada minimiza la pérdida de desechos debido a ángulos y posiciones mecanizados incorrectamente. Lo que se programa es lo que se cortará, mejorando la calidad y reduciendo el desperdicio de material.

En el centro de cualquier configuración de indexación diferencial se encuentra un resistente sistema de engranajes planetarios o epicíclicos que permite combinar dos movimientos angulares para generar incrementos extremadamente finos. Por lo general, consta de uno o más engranajes planetarios, engranajes planetarios, coronas dentadas y un soporte, meticulosamente mecanizados y ensamblados.

El motor del husillo principalimpulsa el engranaje solar, mientras que un engranaje de manivela desplazado es impulsado por la manivela índice. Sus rotaciones alimentan el tren de engranajes planetarios desde lados opuestos. La salida de la corona está conectada a la placa índice y a la pieza de trabajo.

La magia ocurre cuando las dos entradas proporcionan velocidad angular al tren de engranajes. Debido a ligeras diferencias en los diámetros y relaciones de los engranajes, se suma un movimiento diferencial muy pequeño. Básicamente, se combinan pequeños fragmentos de cada rotación.

Esto permite dividir una vuelta completa en pequeños cortes según la relación de transmisión, haciendo avanzar la pieza de trabajo en incrementos diminutos como 0,05 grados o menos. Un conjunto de engranajes de cambio con diferentes números de dientes proporciona diferentes opciones de relación para dividir más según sea necesario.

El CNC moderno utiliza controladores programables para automatizar este proceso con alta precisión. Al rastrear las rotaciones y direcciones de los servomotores en ambas entradas, cualquier movimiento incremental se puede generar de manera confiable y repetida.

Hacerlo manualmente sería casi imposible. Sin embargo, basándose en los comandos del programa, el CNC maneja todos los tiempos y movimientos de precisión en segundo plano. Esto permite una intrincada indexación de agujeros, formas, tornillos sin fin, engranajes y grabados que se pueden mecanizar con una precisión increíble.

El tren de engranajes diferencial actúa como divisor, permitiendo combinar fragmentos muy pequeños de rotación de dos fuentes. Esto permite un posicionamiento angular preciso que no se puede lograr con cabezales de indexación simples. El proceso está automatizado y repetible con control CNC, lo que permite geometrías de piezas de siguiente nivel.

Como se mencionó anteriormente, la indexación diferencial utiliza un sistema de engranajes planetarios resistente, generalmente con engranaje solar, engranajes planetarios, corona y portador. El número de dientes del engranaje y los diámetros crean relaciones específicas que permiten combinar la rotación del husillo con la rotación de la manivela índice para generar incrementos de microgrados.

Los mecánicos dividen un movimiento en muchos fragmentos pequeños, marcando un cabezal divisor de alta precisión. Las relaciones se pueden personalizar con cambios de marcha para obtener los incrementos finos deseados. Entonces, comprender estos mecanismos fundamentales permite una configuración y cálculos adecuados.

Para emplear con éxito la indexación diferencial, el maquinista debe modelar cuidadosamente el sistema basándose en las restricciones mecánicas y el resultado deseado. Este modelado matemático establece la cantidad de dientes, relaciones de engranaje, incrementos por vuelta, cantidad de cortes característicos necesarios, rotaciones totales y más especificaciones que se programan.

Resolver estas variables matemáticamente antes de escribir el código garantiza que el programa CNC produzca el espaciado de orificios, los perfiles de engranajes, el número de lóbulos, etc., según las especificaciones. Tomarse el tiempo por adelantado para calcular las posiciones evita el desperdicio de piezas.

Los procedimientos de programación CNC probados y validados matemáticamente entran en juego para definir coordenadas de trabajo, movimientos posicionales, compensaciones de herramientas, etc. La planificación de rutinas de desbaste alrededor de las pasadas finales ayuda a obtener un acabado y una precisión específicos. Técnicas como dejar tallos en engranajes semiacabados permiten acceder al corte diferencial final con alta precisión.

Otras consideraciones son los movimientos de separación del edificio para evitar colisiones, la gestión de virutas, el uso de refrigerante, etc., que ayudan al proceso de mecanizado. Las complejidades de la metodología de programación se combinan con los requisitos únicos de indexación diferencial para lograr el éxito.

Trabajar con precisión a través de rotaciones de indexación diferenciales se basa en una fórmula simple que tiene en cuenta estas variables clave:

La implementación adecuada de la indexación diferencial requiere comprender la mecánica y las relaciones del tren de engranajes. Esto incluye la cantidad de engranajes planetarios, el número de dientes de los engranajes planetarios/anulares, el paso de los engranajes y más. Modelar el sistema permite calcular la salida de división del movimiento.

Seleccionar las marchas de cambio adecuadas es crucial para dividir los movimientos según lo previsto. Cambiar los juegos de engranajes permite modificar las relaciones de engranajes para programar grados de microincrementos específicos por revolución del husillo. Las proporciones se pueden cambiar fácilmente para diferentes necesidades.

El movimiento de la manivela índice y su engranaje dentro del tren determina cuánto contribuye a la producción por vuelta. Generalmente, la manivela está diseñada para moverse mucho más lento que el eje para contribuir con finos fragmentos de movimiento. La relación afecta la división de la rotación.

Al mecanizar patrones complejos, entra en juego el número de cortes por revolución de trabajo. Básicamente, esto establece cuántas veces se produce la división diferencial por pasada. Combinando con el incremento de grados se establece el total de vueltas.

Lo más importante es que los requisitos de diseño del extremo impulsan la precisión de indexación y las rotaciones necesarias. Los patrones complejos pueden necesitar incrementos muy finos de sólo unos pocos segundos de arco, lo que requiere modelar el sistema para generar tales micromovimientos. La aplicación exige especificaciones de unidad.

Contabilización de laarriba, el tren de engranajes se puede modelar matemáticamente para calcular el número de vueltas, el incremento de grados por vuelta y la rotación total para mecanizar las características especificadas. Las proporciones y divisiones son fundamentales para obtener resultados a nivel de programación.

Entonces, comprensiblemente, un poco de análisis inicial es crucial para implementar la indexación diferencial con éxito y lograr los objetivos de la aplicación. Sin embargo, su precisión y flexibilidad superiores hacen que valga la pena para los maquinistas CNC cualificados.

Comprender cómo funciona la división diferencial requiere tiempo y experiencia. Es aconsejable ejecutar algunas configuraciones de prueba iniciales con comprobaciones de indicadores y depurar lentamente cualquier problema. Desarrolle una intuición sobre cómo el cambio de engranajes y relaciones afecta los pequeños incrementos sumados de los movimientos divididos.

Haga los cálculos minuciosamente antes de mecanizar materiales costosos. Deduzca las relaciones de transmisión y el número de dientes necesarios para dividir según lo previsto. Tenga en cuenta los engranajes planetarios, el diámetro de paso de la corona, la contribución del cigüeñal y otros factores en el tren. Primero modele cuidadosamente el sistema en papel.

Planifique el código CNC completo requerido para el trabajo, incluido el posicionamiento, los puntos cero, los pasos de profundidad, etc. Asigne los comandos de rotación necesarios para acceder a los círculos de orificios, índices de geometría, pasos de rosca, etc. deseados. Tenga en cuenta las holguras, las herramientas y las herramientas adecuadas. paso a paso, como con cualquier trabajo CNC.

Pruebe cortes de prueba en metales económicos para comprobar la lógica del programa y el flujo de trabajo antes de intentar realizar el material final. Refine las velocidades, los avances y las pasadas para lograr los requisitos de acabado y precisión. Aborde cualquier inconveniente que surja al realizar pruebas.

Utilice indicadores, transportadores, medidores de radio, ópticas y otras herramientas de metrología para verificar los incrementos mecanizados reales frente a los programados. Confirme los ángulos, el espacio entre orificios, la calidad de la pared, etc., cumpla con las especificaciones después de los ensayos iniciales y realice ajustes según sea necesario. La medición confirma el éxito.

Dominar la división diferencial precisa en CNC es un proceso iterativo de programación CNC calculada integrada con pruebas e inspecciones prácticas para demostrar los resultados. Pero una vez comprendidas, su flexibilidad y precisión excepcionales abren nuevas posibilidades de mecanizado.

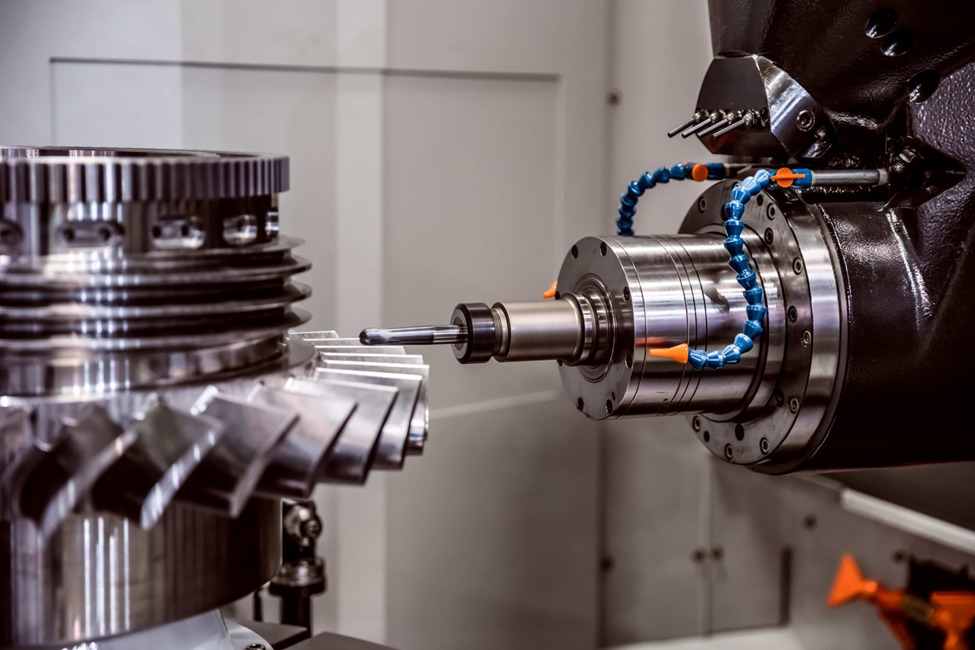

La indexación diferencial brilla para trabajos de engranajes de precisión. Los husillos de avance pueden cortar engranajes rectos o helicoidales estándar, pero el CNC con indexación diferencial realmente sobresale en ranuras, juegos de engranajes en grupo, engranajes helicoidales y perfiles complejos con tolerancias, envolturas y formas de dientes intrincados. La flexibilidad permite un corte de engranajes muy preciso.

Desde simples círculos de orificios centrales hasta polígonos complejos y patrones moldeados, el accionamiento diferencial de la placa índice o la mesa giratoria permite cualquier espaciado incremental. Los círculos de paso regulares o irregulares para pernos, montajes de componentes de precisión, diseños de dispersión de fluidos y más se convierten en tareas de programación sencillas.

El tornillo de banco puede aprovechar la indexación diferencial cuando se monta directamente en la mesa del molino. Al bloquear la base del tornillo de banco pero dejar que la mandíbula móvil pueda girar, se pueden indexar y tallar líneas divididas de corte muy precisas y perfiles complejos en las caras de la mandíbula. Los volantes ya no limitan la complejidad.

Al utilizar cortadores de extremo esférico y de radio de esquina, las formas de forma libre pueden aprovechar la indexación diferencial para minimizar los pasos. Transmitir los incrementos de rotación para que coincidan con los contornos de la trayectoria de la herramienta minimiza las superposiciones escalares para el acabado. Se benefician los componentes médicos personalizados, los moldes de inyección y las palas de turbinas (ved).

El corte de roscas, tornillos de avance o tornillos sin fin de inicio doble o triple se simplifica programando las relaciones de engranajes diferenciales para indexar los inicios correctamente. No se necesitan cambios de engranajes mecánicos para establecer cables específicos mediante la rotación diferencial controlada por CNC.

Las aplicaciones llegan a áreas tradicionales y emergentes gracias a la combinación inteligente de cálculo, programación y división de engranajes en microgrados potenciada por sistemas de indexación diferencial.

La indexación diferencial es una técnica extremadamente útil para el fresado CNC de precisión. Se pueden lograr pequeños incrementos de grados utilizando un juego de engranajes diferencial para dividir y sumar micromovimientos del husillo y la manivela indexadora. Esto permite mecanizar patrones de pernos, formas de engranajes, contornos, inicios y perfiles complejos con una repetibilidad y precisión excepcionales. Comprender cómo calcular y programar las proporciones adecuadamente capacita a los maquinistas de nuevas maneras. Ya sea cortando características comunes o innovando geometrías complejas, la indexación diferencial ofrece un control de indexación flexible y preciso para llevar los productos al siguiente nivel. Con un desarrollo continuo, aún más aplicaciones pueden beneficiarse de esta tecnología.