En esta guía, profundizamos en los conceptos básicos de velocidades y avances de mecanizado de alta velocidad. Nuestro objetivo es ayudar a optimizar las operaciones CNC. Le esperan conocimientos completos que mejorarán sus prácticas de mecanizado de manera eficiente.

El mecanizado de alta velocidad (HSM) es un proceso de corte utilizado en la fabricación. Implica altas velocidades de husillo y velocidades de avance. Este método utiliza RPM (revoluciones por minuto) que a menudo superan las 10.000. Las velocidades de avance pueden oscilar por encima de los 1.000 milímetros por minuto (mm/min).

En HSM, las herramientas de corte se mueven rápidamente, lo que reduce los tiempos de ciclo. Este proceso es adecuado para metales como el aluminio y el acero inoxidable. Herramientas como fresas y taladros son comunes en HSM. Los parámetros clave incluyen velocidad de corte, avance, profundidad de corte y material de la herramienta. HSM garantiza un arranque de viruta preciso y eficiente. Es ideal para industrias que necesitan una producción de piezas rápida y precisa.

El mecanizado de alta velocidad (HSM) destaca por la rápida eliminación de material. Este proceso implica cortar a velocidades de 500 a 1500 metros por minuto. Reduce significativamente los tiempos de ciclo. Los metales como el aluminio y el acero se moldean más rápido.

HSM utiliza trayectorias de herramientas dinámicas. Estos caminos son eficientes y reducen el tiempo de corte de aire. Las herramientas se mueven en patrones optimizados, lo que mejora la eficiencia general del mecanizado. Este enfoque ahorra tiempo y mejora la calidad de las piezas.

La reducción de la deflexión es crucial en HSM. Las herramientas experimentan menos vibración, lo que mejora la precisión. Esta estabilidad es vital para lograr acabados superficiales superiores. Menos deflexión significa mayor precisión en las piezas terminadas.

Las velocidades del husillo en HSM son extremadamente altas. Las velocidades suelen superar las 10.000 revoluciones por minuto (RPM). Estas velocidades permiten un corte más rápido, reduciendo el tiempo de producción. Los RPM elevados son esenciales para procesos HSM eficaces.

HSM presenta velocidades de avance rápidas. Las velocidades pueden alcanzar hasta 300 milímetros por minuto. Este movimiento rápido contribuye a tiempos de mecanizado más cortos. Las velocidades de avance rápidas son clave para la eficiencia de HSM.

En Mecanizado CNC, la velocidad se refiere a las RPM de la herramienta de corte. RPM significa Revoluciones por minuto. Así de rápido gira la herramienta. El avance se relaciona con el movimiento de la herramienta a través del material. Se mide en IPM, pulgadas por minuto.

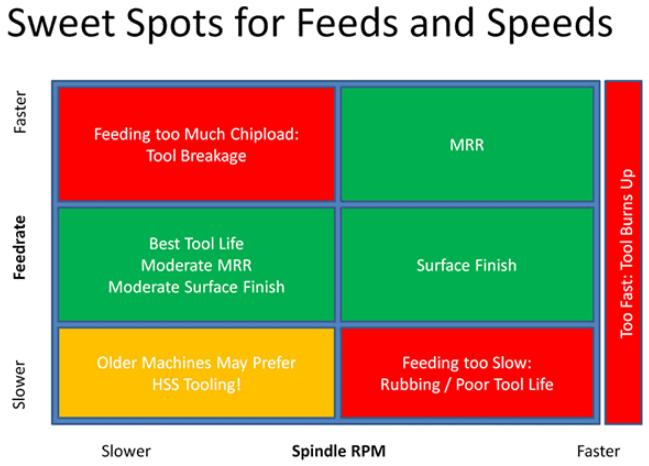

Para el mecanizado de alta velocidad, estas cifras son cruciales. Ellos dictan la eficiencia y la calidad del corte. Ajustarlos optimiza las operaciones de mecanizado. Los ajustes adecuados reducen el desgaste de las herramientas. También mejoran el acabado superficial y la precisión. El mecanizado de alta velocidad exige un control preciso de estos números para obtener resultados óptimos.

En el mecanizado CNC, las RPM (revoluciones por minuto) del husillo son cruciales. Define qué tan rápido gira la herramienta de corte. Las altas RPM conducen a un mecanizado más rápido. Es un factor clave en el mecanizado de alta velocidad.

El diámetro de la herramienta afecta la velocidad de corte. Los diámetros más pequeños requieren mayores RPM. Esto garantiza que el filo funcione eficazmente. Es vital para operaciones precisas y de alta velocidad.

La carga de viruta se refiere al espesor del material eliminado por diente. Se mide en pulgadas. La carga adecuada de viruta prolonga la vida útil de la herramienta y mejora la calidad del corte. Es esencial para un mecanizado eficiente.

SFM mide la velocidad de corte. Se calcula según el diámetro de la herramienta y las RPM del husillo. Los valores altos de SFM significan velocidades de corte más rápidas. Esto es importante para el mecanizado CNC de alta velocidad.

IPR indica la distancia que recorre una herramienta por revolución. Es crucial para determinar las tasas de alimentación. Un IPR adecuado garantiza tasas óptimas de eliminación de material. Esto es clave para un mecanizado eficiente de alta velocidad.

El mecanizado de alta velocidad (HSM) garantiza cortes exactos en los materiales. Las velocidades y los avances deben ser precisos. Esta precisión afecta la calidad del producto final. HSM utiliza RPM (revoluciones por minuto) e IPM (pulgadas por minuto) para mayor precisión.

Las velocidades y avances correctos prolongan la vida útil de la herramienta. Esto evita frecuentes reemplazos de herramientas. Las herramientas duran más cuando se optimizan los parámetros del HSM. Esto ahorra tiempo y reduce el tiempo de inactividad en las operaciones CNC.

El acabado superficial depende de las velocidades y avances del HSM. Las velocidades más altas con avances adecuados producen superficies más suaves. Esto es crucial para piezas donde el acabado superficial es clave.

La eficiencia en el mecanizado CNC depende de HSM. Las velocidades y avances correctos reducen el tiempo de mecanizado. Esto aumenta las tasas de producción sin sacrificar la calidad.

HSM protege la integridad del material. Las velocidades y avances incorrectos pueden dañar los materiales. Los parámetros adecuados de HSM garantizan que el material permanezca estructuralmente sólido.

La seguridad en el mecanizado es primordial. Las velocidades y avances correctos del HSM reducen el riesgo de accidentes. Esto garantiza un entorno de trabajo más seguro para los operadores.

Un HSM óptimo ahorra dinero. Reduce el desgaste de la herramienta ydesperdicio de materiales. El mecanizado eficiente también reduce el consumo de energía. Esto conduce a un ahorro de costes general a largo plazo.

En el mecanizado de alta velocidad (HSM), los ajustes de velocidad y avance alteran directamente el espesor de la viruta. Las velocidades más altas generalmente dan como resultado virutas más delgadas, lo cual es crucial para un mecanizado eficiente. Los avances elevados producen virutas más gruesas, lo que afecta el manejo del material por parte de la herramienta.

La velocidad afecta significativamente la generación de calor. A velocidades más altas, se produce más calor, lo que potencialmente afecta tanto la vida útil de la herramienta como la calidad de la pieza de trabajo. Una gestión adecuada de las velocidades de avance puede ayudar a equilibrar esta generación de calor, garantizando condiciones óptimas de mecanizado.

La interacción entre velocidades y avances influye en las fuerzas de corte. Las altas velocidades junto con avances bajos pueden reducir estas fuerzas, beneficiando la vida útil de la herramienta y el acabado superficial. Sin embargo, este equilibrio es delicado, ya que una fuerza excesiva puede dañar tanto la herramienta como el material.

Los ajustes de velocidad y avance impactan directamente la tasa de desgaste de la herramienta. Las altas velocidades pueden acelerar el desgaste de la herramienta, lo que requiere una selección cuidadosa de las velocidades de avance para prolongar la vida útil de la herramienta. Este equilibrio es vital para operaciones de mecanizado rentables.

La calidad del acabado superficial está estrechamente ligada a los ajustes de velocidad y avance. Las combinaciones óptimas pueden producir acabados superiores, mientras que los ajustes inadecuados pueden dar lugar a superficies rugosas o irregulares.

Mantener la precisión dimensional depende de la combinación correcta de velocidad y avance. Las altas velocidades pueden generar imprecisiones si no se combinan con los avances adecuados, lo que enfatiza la necesidad de un control preciso en los procesos HSM.

Factores | Aumento de velocidad | Aumento de alimentación | Tasa de eliminación de material | Grosor de la viruta | Generación de calor | Fuerzas de corte | Tasa de desgaste de la herramienta | Acabado de la superficie | Precisión dimensional |

Definición | RPM de la herramienta | Distancia por giro de herramienta | Unidades cúbicas por tiempo | Tamaño del chip producido | Temperatura en corte | Fuerza sobre la herramienta | Tasa de degradación de la herramienta | Suavidad de la superficie | Precisión de dimensiones finales |

Ejemplo numérico | 5000 RPM | 0,5 mm/vuelta | 100 cm³/min | 0,02 milímetros | 500°C | 200 norte | 0,1 mm/h | 0,8 µm Ra | ±0,01mm |

DImpacto directo | Corte más rápido | Más material por turno | Más alto con ambos | Más delgada | Más alto | Más alto | Más rápido | más áspero | Disminuciones |

Impacto indirecto | Puede causar vibraciones | Herramienta de tensiones | Aumento de la eficiencia | Varía con el material. | Afecta la vida útil de la herramienta | Afecta la carga de la máquina | Afecta el acabado | Afecta la inspección | Afecta el ajuste y la función |

Rango óptimo | Dependiente del material | Dependiente de la herramienta | Depende de la aplicación | Pequeño pero eficaz | Niveles manejables | Equilibrado | Bajo a moderado | Según el requisito | Según tolerancia |

Método de seguimiento | Tacómetro | Indicador de cuadrante | Análisis volumétrico | Microscopio | Par termoeléctrico | Célula de carga | Inspección visual | Perfilómetro de superficie | CMM (Máquina de medición de coordenadas) |

Impacto del ajuste | Cambios MRR | Cambia el tamaño del chip | Correlación directa | Impacta el calor | Final de impactos | Impacta la precisión | Impacta la longevidad | Impacta la rugosidad | Montaje de impactos |

En el mecanizado de alta velocidad (HSM), elegir la herramienta adecuada es fundamental. Esta elección afecta significativamente las velocidades y los avances. Aquí hay una mirada en profundidad a los aspectos clave.

La forma de una cortadora afecta su eficiencia en HSM. La geometría ideal del cortador garantiza una resistencia mínima y una velocidad de corte máxima. Por ejemplo, una cortadora con un diámetro de 10 mm puede funcionar a RPM más altas en comparación con una con un diámetro de 50 mm, lo que influye directamente en la velocidad de avance.

Las herramientas deben coincidir con el material que se está mecanizando. Los materiales duros como el titanio exigen cortadores con una composición robusta, como el carburo. Esta compatibilidad es esencial para mantener velocidades óptimas sin comprometer la vida útil de la herramienta.

El número de canales de una herramienta altera su rendimiento. Menos canales, como 2 o 3, permiten una eliminación de virutas más rápida en materiales blandos. Por el contrario, una herramienta con 4 o 5 flautas proporciona acabados más finos pero puede reducir la velocidad en ciertos materiales.

Recubrimientos como TiAlN o AlCrN mejoran la durabilidad de la herramienta. Permiten que las herramientas soporten temperaturas más altas, lo que permite mayores velocidades en HSM. Por ejemplo, una herramienta recubierta puede funcionar a una velocidad de 500 metros por minuto, a diferencia de una no recubierta que está limitada a 300 metros por minuto.

Este ángulo influye en la evacuación de virutas y en las fuerzas de corte. Un ángulo de hélice alto, de alrededor de 45 grados, reduce la resistencia al corte. Esta característica permite velocidades de avance más altas en HSM, optimizando el tiempo de mecanizado.

El filo del filo dicta la eficiencia del corte. Un borde afilado, con un radio de borde mínimo, reduce la fuerza necesaria para cortar. Esta reducción permite que la herramienta funcione a velocidades más altas, mejorando la productividad en HSM.

Con el tiempo, los bordes cortantes se desafilan. Este embotamiento reduce la eficiencia de corte. Los operadores deben reducir las velocidades y los avances paracompensar. La velocidad y el avance reducidos afectan el tiempo y la calidad del mecanizado.

El desgaste de la flauta también afecta al HSM. Las ranuras desgastadas significan una eliminación de material menos eficiente. Esta ineficiencia requiere ajustes en las velocidades y avances. Estos ajustes tienen como objetivo mantener la precisión y evitar defectos.

Durante el HSM se producen astillas en los filos de corte de la herramienta. Este desconchado puede provocar cortes desiguales. Para contrarrestar esto, los operadores ajustan las velocidades y los avances. Las velocidades y avances más bajos ayudan a reducir más astillas.

Las altas temperaturas provocan grietas térmicas en las herramientas. Estas grietas debilitan la estructura de la herramienta. Para evitar que empeore, los operadores reducen las velocidades y los avances. Las velocidades reducidas limitan la generación de calor, protegiendo la herramienta.

BUE ocurre cuando el material se suelda al borde de la herramienta. Esta acumulación afecta la precisión del corte. Ajustar las velocidades y los avances ayuda a gestionar BUE. Las velocidades más bajas reducen la probabilidad de acumulación de material.

La rotura de herramientas es una preocupación crítica en HSM. Las herramientas rotas pueden detener la producción. Para evitar roturas, es vital un control cuidadoso de las velocidades y los avances. Los ajustes adecuados garantizan la longevidad de la herramienta y evitan costosos tiempos de inactividad.

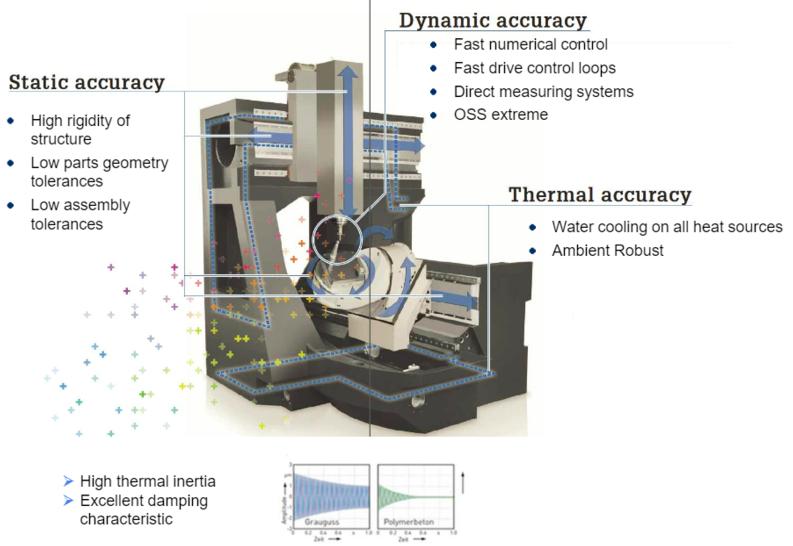

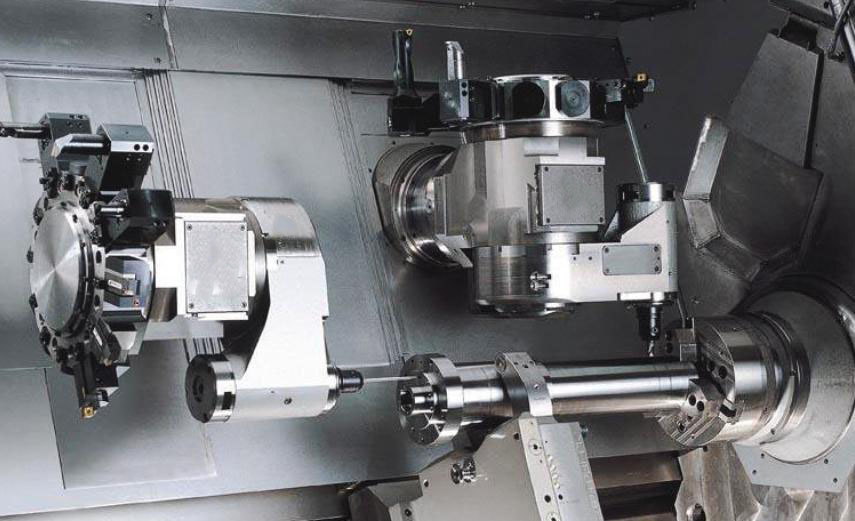

La estabilidad del eje es vital en el mecanizado de alta velocidad (HSM). Garantiza trayectorias de herramientas precisas. Los movimientos precisos en los ejes XYZ conducen a mejores acabados superficiales.

El control de vibraciones en HSM es crucial. Minimiza el desgaste de la herramienta y mejora la calidad de la pieza. Las técnicas avanzadas de amortiguación de vibraciones mejoran la eficiencia del mecanizado.

Para HSM es esencial una alta potencia del husillo. Permite velocidades de corte más rápidas, aumentando la productividad. Más potencia permite cortes más pesados y una rápida eliminación de material.

En HSM es importante una alta presión del refrigerante. Enfría y lubrica eficazmente la zona de corte. Una refrigeración adecuada prolonga la vida útil de la herramienta y evita daños a la pieza de trabajo.

La rigidez de la máquina afecta significativamente el rendimiento del HSM. La construcción robusta reduce la deflexión y mejora la precisión. Las máquinas rígidas manejan de forma fiable fuerzas de corte más elevadas.

La estabilidad térmica en las máquinas HSM mantiene la precisión. Previene el crecimiento térmico, manteniendo las dimensiones consistentes. Las temperaturas estables garantizan resultados de mecanizado repetibles.

La precisión del control en HSM es una prioridad absoluta. Gobierna el movimiento de la herramienta para formas intrincadas. El control fino logra geometrías detalladas y tolerancias estrictas.

Factores | Impacto en el rendimiento | Contribución a la eficiencia | Importancia en el mecanizado de alta velocidad | Rangos/valores comunes | Métodos de mejora | Problemas potenciales |

Estabilidad del eje | Alto | Crucial | Básico | Precisión posicional de ±0,01 mm | Servomotores mejorados | Desalineación, desgaste |

Control de vibración | Directo | Significativo | Crítico | Materiales de amortiguación, diseño. | Resonancia, desgaste de herramientas. | |

Potencia del husillo | Importante | Alto | Vital | 10-40 kilovatios | Motor mejorado, mejor refrigeración | Sobrecalentamiento, ineficiencia. |

Presión del refrigerante | Impactante | Moderado | Importante | 70-100 barras | Sistemas de alta presión | Refrigeración inadecuada, corrosión. |

Rigidez | Llave | Básico | Fundamental | Dependiente del material | Mejoras en el diseño estructural. | Deformación, pérdida de precisión. |

Estabilidad térmica | Crítico | Alto | Supremo | Sistemas de control de temperatura. | Expansión, pérdida de precisión. |

El mecanizado de alta velocidad (HSM) logra tolerancias de precisión en piezas aeroespaciales. Garantiza que las dimensiones tengan una precisión de 0,0001 pulgadas. Esta precisión es crucial para la seguridad en los componentes aeroespaciales.

HSM procesa fácilmente formas complejas. Puede crear piezas intrincadas como álabes de turbina con precisión. Estas piezas tienen curvas y ángulos que necesitan un mecanizado exacto.

Piezas aeroespaciales debe ser ligero pero fuerte. HSM elimina el exceso de material de forma eficaz. Este proceso hace que piezas como los paneles del fuselaje sean más ligeras sin perder resistencia.

HSM trabaja con distintos materiales. Mecaniza aluminio, titanio y compuestos utilizados en la industria aeroespacial. Cada material necesita diferentes velocidades y avances para un mecanizado óptimo.

La calidad de la superficie es vital en las piezas aeroespaciales. HSM proporciona excelentes acabados superficiales. Reduce la necesidad de tratamientos superficiales adicionales, ahorrando tiempo y costes.

HSM aumenta la eficiencia de la producción. Corta más rápido que los métodos tradicionales. Esta velocidad reduce el tiempo de fabricación, lo que conduce a ciclos de producción más rápidos en la fabricación aeroespacial.

Para dominar las velocidades y los avances del mecanizado de alta velocidad, esta guía proporciona conocimientos esenciales. Para obtener más experiencia y herramientas, visite CNCYANGSEN. Mejore sus operaciones CNC con confianza y precisión.