Los tornos son máquinas herramienta que utilizan principalmente herramientas de torneado para tornear piezas rotativas. También se pueden utilizar brocas, escariadores, machos de roscar, matrices y moleteadores para el mecanizado correspondiente. Los tornos se utilizan principalmente para procesar ejes, discos, manguitos y otras piezas con superficies giratorias. Son el tipo de máquina herramienta más utilizado en la fabricación y reparación de maquinaria.

Ya en el antiguo Egipto, se inventó la tecnología de tornear la madera con herramientas, haciéndola girar sobre su eje central. Inicialmente, se usaban dos árboles verticales como soportes para sujetar la madera, se aprovechaba la fuerza elástica de las ramas para enrollar la cuerda sobre la madera y se tiraba de ella con la mano o el pie para girar la madera y cortarla con la herramienta en la mano.

Este antiguo método evolucionó gradualmente hasta convertirse en un método que consistía en enrollar dos o tres vueltas de cuerda en la polea. La cuerda se colocaba sobre una varilla elástica doblada en forma de arco, y el arco se empujaba y tiraba hacia adelante y hacia atrás para girar el objeto procesado. Este es el "torno de arco".

En la Edad Media, alguien diseñó un torno de pedales que utilizaba pedales para girar el cigüeñal e impulsar el volante, y luego lo transmitía al eje principal para girarlo. A mediados del siglo XVI, un diseñador francés llamado Besson diseñó un torno para tornear tornillos que utilizaba una varilla roscada para deslizar la herramienta. Desafortunadamente, este torno no se promocionó ni se utilizó.

En el siglo XVIII, alguien diseñó un torno que utilizaba pedales y bielas para girar el cigüeñal, que podía almacenar la energía cinética rotacional en el volante, y evolucionó desde la rotación directa de la pieza de trabajo hasta la rotación del cabezal, que es un mandril para sujetar la pieza de trabajo.

Este torno tiene un tornillo de avance de precisión y engranajes intercambiables.

Maudsley nació en 1771. A los 18 años, era la mano derecha del inventor Bramer. Se dice que Bramer trabajaba en el campo. A los 16, tuvo que dedicarse a la carpintería debido a su baja movilidad debido a un accidente que le dejó el tobillo derecho incapacitado. Su primer invento fue el inodoro con cisterna en 1778. Maudsley comenzó a ayudar a Bramer a diseñar prensas hidráulicas y otras máquinas hasta que dejó Bramer a los 26 años porque Bramer rechazó bruscamente la petición de Moritz de aumentar su salario a más de 30 chelines semanales.

El mismo año en que Maudsley dejó Bramer, fabricó el primer torno de roscas, un torno totalmente metálico con portaherramientas y contrapunto que se movía a lo largo de dos carriles guía paralelos. La superficie guía del carril es triangular y, al girar el husillo, el tornillo guía impulsa el portaherramientas para que se mueva horizontalmente. Este es el mecanismo principal de los tornos modernos, y este torno permite tornear tornillos metálicos de precisión de cualquier paso.

Tres años después, Maudsley fabricó un torno más completo en su propio taller, con engranajes intercambiables para modificar la velocidad de avance y el paso de la rosca. En 1817, otro inglés, Roberts, adoptó un mecanismo de polea y rueda trasera de cuatro etapas para modificar la velocidad del husillo. Pronto surgieron tornos más grandes, que contribuyeron significativamente a la invención de las máquinas de vapor y otras máquinas.

Para mejorar el grado de mecanización y automatización, en 1845, Fitch, de Estados Unidos, inventó el torno de torreta; en 1848, apareció en Estados Unidos el torno de rueda de retorno; en 1873, Spencer, de Estados Unidos, fabricó un torno automático de un solo eje, y poco después, uno de tres ejes; a principios del siglo XX, apareció un torno con transmisión de engranajes accionado por un solo motor. Gracias a la invención del acero para herramientas de alta velocidad y a la aplicación de motores eléctricos, los tornos se han mejorado continuamente hasta alcanzar el nivel moderno de alta velocidad y precisión.

Tras la Primera Guerra Mundial, debido a las necesidades de las industrias armamentística, automotriz y de otras maquinarias, se desarrollaron rápidamente diversos tornos automáticos de alta eficiencia y tornos especializados. Para mejorar la productividad de lotes pequeños de piezas, a finales de la década de 1940 se promovieron los tornos con perfiladores hidráulicos, al tiempo que se desarrollaban los tornos multiherramienta. A mediados de la década de 1950, se desarrollaron tornos controlados por programa con tarjetas perforadas, placas de cierre y diales. La tecnología CNC comenzó a utilizarse en tornos en la década de 1960 y experimentó un rápido desarrollo a partir de la década de 1970.

Los tornos convencionales ofrecen una amplia gama de objetos de procesamiento, un amplio rango de ajuste de la velocidad del husillo y la velocidad de avance, y pueden procesar las superficies internas y externas, los extremos y las roscas internas y externas de las piezas. Este tipo de torno es operado principalmente manualmente por operarios, con baja eficiencia de producción, y es adecuado para la producción de piezas individuales en lotes pequeños y talleres de reparación. Los tornos de torreta y los tornos rotativos cuentan con portaherramientas de torreta o portaherramientas de rueda de retorno que pueden alojar múltiples herramientas. Los operarios pueden usar diferentes herramientas en secuencia para completar múltiples procesos con una sola sujeción de la pieza, lo cual es adecuado para la producción en lotes.

Los tornos automáticos pueden completar automáticamente el procesamiento multiproceso de piezas de trabajo pequeñas y medianas de acuerdo con un procedimiento determinado, pueden cargar y descargar materiales automáticamente y procesar repetidamente un lote de las mismas piezas de trabajo, lo cual es adecuado para la producción en masa y a gran escala.

Los tornos semiautomáticos multiherramienta se dividen en tornos de un solo eje, tornos multieje, tornos horizontales y tornos verticales. El diseño del torno horizontal de un solo eje es similar al de un torno convencional, pero los dos juegos de portaherramientas se instalan delante y detrás del husillo o encima y debajo, y se utilizan para procesar discos, anillos y ejes. Su productividad es de 3 a 5 veces mayor que la de un torno convencional.

El torno copiador puede completar automáticamente el ciclo de procesamiento de la pieza según la forma y el tamaño de la plantilla o muestra. Es adecuado para la producción en lotes pequeños y grandes de piezas con formas más complejas. Su productividad es de 10 a 15 veces superior a la de un torno convencional. Dispone de múltiples portaherramientas, múltiples ejes, mandril, tipo vertical y otros modelos.

El husillo del torno vertical es perpendicular al plano horizontal, la pieza se sujeta en una mesa giratoria horizontal y el portaherramientas se mueve sobre una viga o columna. Es adecuado para procesar piezas más grandes y pesadas, difíciles de instalar en tornos convencionales. Generalmente se divide en dos categorías: de una columna y de dos columnas.

Durante el torneado, el portaherramientas del torno de alivio de dientes se mueve periódicamente en sentido radial, lo que se utiliza para formar la superficie de los dientes de la fresa de carretilla elevadora, la fresa madre, etc. Por lo general, está equipado con un accesorio de rectificado de alivio, y la superficie del diente se alivia mediante una pequeña muela de rectificado accionada por un motor separado.

Los tornos especiales son tornos que se utilizan para procesar superficies específicas de ciertos tipos de piezas de trabajo, como tornos de cigüeñales, tornos de árboles de levas, tornos de ruedas, tornos de ejes, tornos de rodillos y tornos de lingotes.

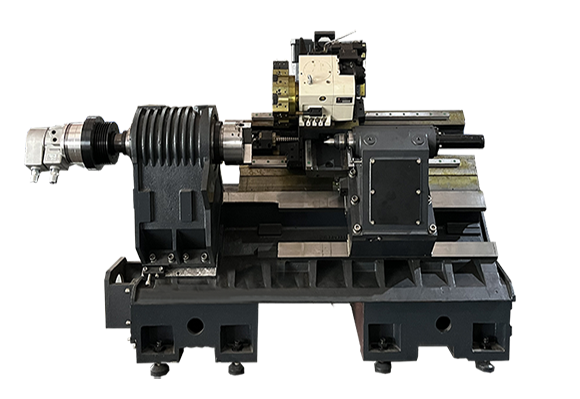

Los tornos combinados se utilizan principalmente para torneado, pero con la incorporación de piezas y accesorios especiales, también pueden utilizarse para mandrinar, fresar, taladrar, insertar, rectificar y otros procesos. Se caracterizan por ser una máquina con múltiples funciones y son ideales para la reparación de vehículos de ingeniería, barcos o talleres móviles.

Aunque la artesanía industrial es relativamente atrasada, ha formado y formado a muchos técnicos. Si bien no son expertos en la fabricación de máquinas, pueden fabricar diversas herramientas manuales, como cuchillos, sierras, agujas, taladros, conos, amoladoras, ejes, manguitos, engranajes, bancadas, etc. De hecho, las máquinas se ensamblan a partir de estas piezas.

Hablando de mandrinadoras, primero debemos hablar de Leonardo da Vinci. Esta legendaria figura podría ser el diseñador de la primera mandrina utilizada para el procesamiento de metales. La mandrina que diseñó funcionaba con pedales hidráulicos o de pie. La herramienta giraba cerca de la pieza, que se fijaba en una mesa móvil accionada por una grúa. En 1540, otro pintor pintó un cuadro de "Pirotecnia", que también incluía la misma imagen de la mandrina. En aquella época, la mandrina se utilizaba especialmente para el acabado de piezas fundidas huecas.

En el siglo XVII, debido a las necesidades militares, la industria de fabricación de cañones se desarrolló rápidamente y cómo fabricar cañones se convirtió en un problema importante que la gente necesitaba resolver con urgencia.

La primera mandrinadora real del mundo fue inventada por Wilkinson en 1775. De hecho, para ser precisos, la mandrina de Wilkinson es una máquina perforadora capaz de procesar cañones con precisión. Se trata de una barra de mandrinar cilíndrica hueca con ambos extremos montados sobre rodamientos.

Wilkinson nació en Estados Unidos en 1728. A los 20 años, se mudó a Staffordshire y construyó el primer horno de hierro en Bilston. Por ello, Wilkinson fue conocido como "el maestro herrero de Staffordshire". En 1775, tras continuos esfuerzos en la fábrica de su padre, Wilkinson, con 47 años, finalmente creó esta nueva máquina capaz de perforar cañones con una precisión excepcional. Curiosamente, tras su fallecimiento en 1808, fue enterrado en un ataúd de hierro fundido diseñado por él mismo.

Si no hubiera existido la máquina de vapor, la primera ola de la Revolución Industrial no habría sido posible en aquel entonces. Además de las oportunidades sociales necesarias, el desarrollo y la aplicación de la máquina de vapor también requieren ciertos requisitos técnicos que no pueden ignorarse, ya que la fabricación de piezas de una máquina de vapor no es tan sencilla como cortar madera. Para fabricar metal con formas especiales y lograr una alta precisión de procesamiento, es imposible sin el equipo técnico adecuado. Por ejemplo, en la fabricación del cilindro y el pistón de la máquina de vapor, la precisión del diámetro exterior requerida en el proceso de fabricación del pistón puede medirse desde el exterior durante el corte, pero para cumplir con los requisitos de precisión del diámetro interior del cilindro, no es fácil utilizar métodos de procesamiento generales.

Smithon fue el mejor técnico mecánico del siglo XVIII. Smithon diseñó hasta 43 ruedas hidráulicas y molinos de viento. Al fabricar máquinas de vapor, Smithon sentía que la parte más difícil era procesar el cilindro. Es bastante difícil mecanizar el círculo interior de un cilindro grande para convertirlo en un círculo. Por esta razón, Smeaton fabricó una máquina herramienta especial para cortar el círculo interior del cilindro en Karen Iron Works. Esta mandrinadora, impulsada por una rueda hidráulica, tiene una herramienta instalada en el extremo frontal de su eje largo. Esta herramienta puede girar en el cilindro para procesar su círculo interior. Dado que la herramienta está instalada en el extremo frontal del eje largo, se producirán problemas como la deflexión del eje, por lo que es muy difícil mecanizar un cilindro verdaderamente redondo. Por esta razón, Smeaton tuvo que cambiar la posición del cilindro muchas veces para el procesamiento.

Para este problema, la mandrinadora inventada por Wilkinson en 1774 jugó un papel fundamental. Esta mandrina utiliza una rueda hidráulica para girar el cilindro portamaterial y alinearlo con la herramienta fijada en el centro. Gracias al movimiento relativo entre la herramienta y el material, este se perfora en un orificio cilíndrico con gran precisión. En aquel entonces, la mandrina fabricaba un cilindro con un diámetro de 72 pulgadas, y el error no superaba el grosor de una moneda de seis peniques. Este era un error considerable para la tecnología moderna, pero en las condiciones de aquel entonces, no era fácil alcanzar este nivel.

Sin embargo, el invento de Wilkinson no fue patentado, y la gente lo copió e instaló. En 1802, Watt también habló sobre el invento de Wilkinson en su libro y lo copió en su Soho Iron Works. Más tarde, Watt también usó la máquina mágica de Wilkinson al fabricar el cilindro y el pistón de la máquina de vapor. Resultó que para el pistón, el tamaño se puede medir por fuera mientras se corta, pero no es tan simple para el cilindro, y se debe usar una máquina perforadora. En ese momento, Watt usó una rueda hidráulica para girar el cilindro de metal y dejar que la herramienta fijada en el centro avance para cortar el interior del cilindro. Como resultado, el error del cilindro de 75 pulgadas de diámetro era menor que el grosor de una moneda, que era muy avanzado en ese momento.

Se realizaron muchas mejoras en la mandrinadora de Wilkinson. En 1885, Hutton, de Inglaterra, fabricó una mandrinadora con mesa elevadora, que se convirtió en el prototipo de la máquina moderna. máquina perforadora.

En el siglo XIX, los británicos inventaron mandrinadoras y cepilladoras para satisfacer las necesidades de la revolución industrial, como las máquinas de vapor, mientras que los estadounidenses se centraron en la invención de las fresadoras para producir una gran cantidad de armas. Una fresadora es una máquina con fresas de diversas formas, capaz de cortar piezas con formas especiales, como ranuras en espiral, formas de engranaje, etc. Ya en 1664, el científico británico Hooke diseñó una máquina de corte mediante fresas circulares giratorias, que puede considerarse una fresadora primitiva, pero la sociedad no la acogió con entusiasmo en aquel momento. En la década de 1840, Pratt diseñó la llamada fresadora Lincoln. Sin duda, fue el estadounidense Whitney quien realmente estableció el papel de las fresadoras en la fabricación de maquinaria.

Whitney fabricó la primera fresadora convencional del mundo en 1818, pero la patente de la fresadora la obtuvo el británico Bodmer (el inventor de la cepilladora de pórtico con dispositivo de alimentación de herramientas) en 1839. Como la fresadora era demasiado cara, pocas personas se interesaron por ella en aquel momento.

Tras un período de silencio, la fresadora volvió a estar en uso en Estados Unidos. En cambio, solo se puede decir que Whitney y Pratt realizaron un trabajo fundamental para la invención y aplicación de... fresadorasEl verdadero mérito de la invención de una fresadora que puede aplicarse a diversas operaciones de fábrica debe atribuirse al ingeniero estadounidense Joseph Brown.

En 1862, Brown, de Estados Unidos, fabricó la primera fresadora universal del mundo, una innovación revolucionaria al estar equipada con un plato indexador universal y una fresa completa. El banco de trabajo de la fresadora universal puede girar un cierto ángulo horizontalmente y está equipado con accesorios como un cabezal de fresado vertical. La fresadora universal que diseñó fue un gran éxito al exhibirse en la Exposición de París de 1867. Al mismo tiempo, Brown también diseñó una fresa de conformación que no se deformaba tras el rectificado y posteriormente fabricó una rectificadora para fresas, elevando las fresadoras al nivel actual.

En el proceso de invención, muchos factores suelen ser complementarios e interrelacionados: para fabricar máquinas de vapor, se necesitan mandrinadoras; tras la invención de las máquinas de vapor, se requieren cepilladoras debido a los requisitos del proceso. Se puede decir que fue la invención de las máquinas de vapor la que condujo al diseño y desarrollo de las "máquinas herramienta", desde mandrinadoras y tornos hasta cepilladoras. De hecho, una cepilladora es un cepillo para cepillar metal.

1. Cepilladora para procesar planos grandes (1839)

Dado que el mecanizado de los asientos de válvulas de las máquinas de vapor debe comenzar a principios del siglo XIX, numerosos técnicos han comenzado a investigar en este campo, entre ellos Richard Robert, Richard Pratt, James Fox y Joseph Clement, quienes fabricaron cepilladoras de forma independiente durante 25 años a partir de 1814. Esta cepilladora de pórtico fija la pieza de trabajo en una plataforma reciprocante y corta un lado de la misma. Sin embargo, esta cepilladora no cuenta con un dispositivo de alimentación de herramientas y se encuentra en proceso de transformación de "herramienta" a "máquina". En 1839, un británico llamado Bodmer finalmente diseñó una cepilladora con un dispositivo de alimentación de cuchillas.

2. Moldeadora para procesar planos pequeños

Otro británico, Nesmith, inventó y fabricó una cepilladora para procesar planos pequeños en 40 años, a partir de 1831. Esta máquina fija el objeto a procesar en la bancada y la herramienta se mueve hacia adelante y hacia atrás. Desde entonces, gracias a la mejora de las herramientas y la aparición de los motores eléctricos, la cepilladora ha evolucionado hacia el corte de alta velocidad y la alta precisión, por un lado, y hacia la producción a gran escala, por otro.

El rectificado es una tecnología ancestral conocida por la humanidad desde tiempos remotos. En el Paleolítico, esta tecnología se utilizaba para afilar herramientas de piedra. Posteriormente, con el uso de herramientas de metal, se impulsó el desarrollo de la tecnología de rectificado. Sin embargo, el diseño de una máquina de rectificado propiamente dicha sigue siendo una tecnología moderna. Incluso a principios del siglo XIX, se seguía moliendo girando piedras de afilar naturales, poniéndolas en contacto con los objetos procesados.

En 1864, Estados Unidos fabricó la primera rectificadora del mundo. Se trata de un dispositivo que instala una muela en el portaherramientas deslizante de un torno y le permite una transmisión automática. Doce años después, Brown, en Estados Unidos, inventó una rectificadora universal similar a las rectificadoras modernas.

También surgió la demanda de piedras de afilar artificiales. ¿Cómo desarrollar una piedra de afilar más resistente al desgaste que las naturales? En 1892, la empresa estadounidense Acheson realizó con éxito una prueba de carburo de silicio, hecho de coque y arena, que constituye una piedra de afilar artificial llamada abrasivo C; dos años más tarde, se realizó con éxito una prueba de un abrasivo con óxido de aluminio como componente principal, lo que permitió que las rectificadoras se utilizaran más ampliamente.

Más tarde, debido a mejoras adicionales en los cojinetes y carriles guía, la precisión de las rectificadoras se hizo cada vez mayor y se desarrollaron en la dirección de la especialización, y aparecieron rectificadoras internas, rectificadoras de superficies, rectificadoras de rodillos, rectificadoras de engranajes y rectificadoras universales.

Los arqueólogos han descubierto que los humanos inventaron un dispositivo para perforar agujeros en el año 4000 a. C. Los antiguos colocaban una viga sobre dos pilares, de la cual colgaban un cono giratorio. Usaban una cuerda de arco para impulsar el cono y así poder perforar agujeros en madera y piedra. Poco después, también se diseñó una herramienta de perforación llamada "molinete", que también utilizaba cuerdas de arco elásticas para hacer girar el cono.

Alrededor de 1850, el alemán Martinoni fabricó por primera vez una broca helicoidal para taladrar metales; en la Exposición Internacional celebrada en Londres, Inglaterra, en 1862, el británico Whitworth exhibió una máquina perforadora de gabinete de hierro fundido accionada por motor, que se convirtió en el prototipo de la máquina perforadora moderna.

Más tarde, aparecieron varias máquinas perforadoras una tras otra, incluidas las perforadoras radiales, máquinas perforadoras con mecanismos de alimentación automáticos, taladradoras multieje que pueden perforar múltiples agujeros al mismo tiempo, etc. Debido a la mejora de los materiales de las herramientas y las brocas, y al uso de motores eléctricos, finalmente se fabricaron taladradoras de gran escala y alto rendimiento.