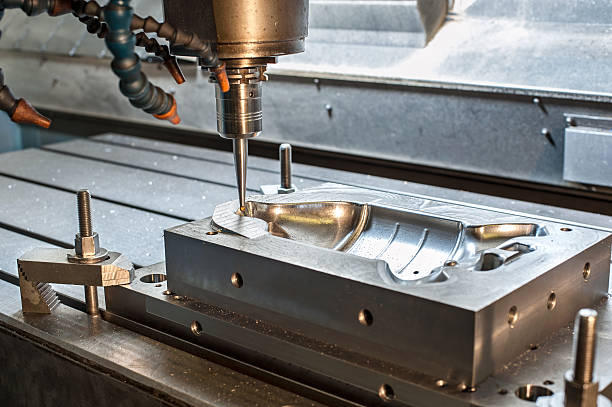

Las fresadoras CNC son dispositivos que se utilizan en la fabricación para cortar y dar forma a materiales con precisión. Estas máquinas funcionan en base a un software informático preprogramado, que controla el movimiento de las herramientas y maquinaria. Esta precisión es crucial para crear piezas y componentes detallados.

Fresadoras CNC son esenciales en la fabricación moderna. Garantizan altos niveles de precisión y repetibilidad, que son vitales para producir piezas complejas en industrias como la aeroespacial, la automotriz y la electrónica. Su fiabilidad y eficiencia han transformado los procesos productivos, reduciendo la necesidad de intervención manual.

La evolución del fresado manual al fresado CNC supone un importante avance tecnológico. Inicialmente, el fresado requería operadores capacitados para controlar manualmente las herramientas de corte. Con la llegada del control numérico por computadora (CNC), el proceso se automatizó, mejorando la precisión y la productividad. Este cambio ha permitido diseños más complejos y tiempos de producción más rápidos.

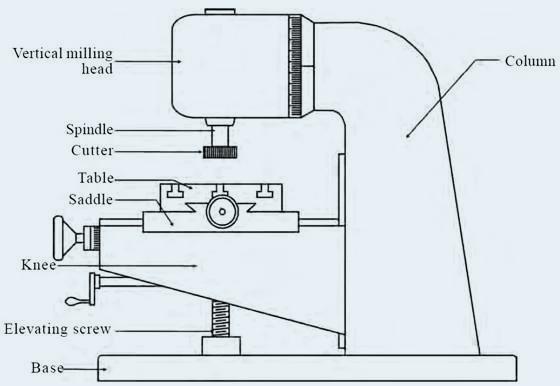

Las fresadoras CNC constan de muchas piezas, con alrededor de quince componentes clave. Las piezas importantes incluyen el controlador CNC, el husillo, la mesa de trabajo, el cambiador de herramientas y el sistema de refrigeración. Estos componentes trabajan juntos para realizar tareas de mecanizado precisas.

Cada parte de una fresadora CNC juega un papel vital en su funcionamiento. El controlador CNC procesa comandos, el husillo sostiene y gira las herramientas de corte y la mesa de trabajo soporta el material de mecanizado. El cambiador de herramientas permite un cambio rápido de herramientas, mientras que el sistema de refrigeración evita el sobrecalentamiento. Juntas, estas piezas garantizan una fabricación precisa y eficiente.

La base de una fresadora CNC sirve como base. Soporta toda la máquina, asegurando la estabilidad durante el funcionamiento. La base suele estar construida con hierro fundido o acero soldado, materiales elegidos por su resistencia y capacidad para absorber vibraciones. Esta construcción ayuda a mantener la precisión durante el fresado al reducir el movimiento y la vibración.

La columna de un fresadora cnc Proporciona soporte estructural para otros componentes, como el husillo y el brazo. Está integrado con la base para formar un marco rígido, asegurando estabilidad y precisión. La columna suele estar hecha de los mismos materiales que la base, como hierro fundido o acero, para mantener la resistencia y la consistencia de la absorción de vibraciones. Su diseño garantiza que la máquina pueda soportar las tensiones del fresado sin comprometer la precisión.

La rodilla es un soporte vertical ajustable en una fresadora CNC. Permite el movimiento de la mesa de trabajo y del sillín a lo largo del eje Z. Esta capacidad de ajuste es crucial para posicionar la pieza de trabajo a la altura correcta para el mecanizado. La rodilla está conectada al sillín y a la mesa, proporcionando una plataforma estable para ajustes verticales. Su construcción robusta garantiza que pueda soportar el peso y el movimiento de la pieza de trabajo y la mesa durante las operaciones de fresado.

El sillín de una fresadora CNC es un componente crucial responsable del movimiento horizontal. Es el soporte principal de la mesa de trabajo, permitiéndole desplazarse según los ejes X e Y. Este mecanismo de movimiento horizontal es esencial para posicionar la pieza de trabajo con precisión debajo de la herramienta de corte. Al deslizarse hacia adelante y hacia atrás, el soporte garantiza que el proceso de fresado pueda cubrir con precisión el área necesaria de la pieza de trabajo.

La mesa de trabajo de una fresadora CNC es la superficie donde se montan las piezas de trabajo. Proporciona una plataforma estable para los materiales que se mecanizan. La mesa se mueve a lo largo de los ejes X e Y, lo que permite un control preciso sobre la posición de la pieza de trabajo. Este movimiento de doble eje es crucial para tareas de mecanizado complejas, ya que permite que la herramienta alcance con precisión varios puntos de la pieza de trabajo. La mesa de trabajo está equipada con ranuras en T o abrazaderas para asegurar las piezas de trabajo firmemente, asegurando la estabilidad durante las operaciones de fresado.

El mecanismo de alimentación eléctrica de una fresadora CNC automatiza el movimiento del soporte y la mesa de trabajo. Este control automático de movimiento es vital para mantener velocidades de avance consistentes y garantizar un funcionamiento sin problemas. Al eliminar la necesidad de ajustes manuales, el mecanismo de alimentación eléctrica mejora la precisión y la eficiencia en el mecanizado. Las velocidades de avance constantes son fundamentales para lograr acabados de alta calidad y mantener la precisión dimensional. El sistema automatizado también reduce la fatiga del operador, lo que permite procesos de mecanizado más largos y complejos sin comprometer la precisión.

El husillo es una parte crucial de una fresadora CNC. Sostiene y gira las herramientas de corte, asegurando que estén alineadas con precisión y giradas a la velocidad correcta para realizar diversas tareas de mecanizado. La velocidad y la estabilidad del husillo afectan directamente la calidad del proceso de fresado, lo que lo convierte en un componente vital para lograr una alta precisión.

Existen diferentes tipos de husillos, cada uno con especificaciones específicas. Los husillos accionados por correa son comunes y ofrecen una variedad de velocidades, lo que los hace versátiles para diversas aplicaciones. Los husillos de accionamiento directo proporcionan mayor precisión y velocidades más rápidas, lo que los hace adecuados para mecanizado complejo y de alta velocidad. Además, los husillos accionados por engranajes son robustos y pueden manejar operaciones pesadas, lo que los hace ideales para cortar materiales resistentes.

El portaherramientas es otro componente esencial que asegura las herramientas en el husillo. Asegura que las herramientas de corte estén firmemente sujetas, evitando cualquier movimiento durante el mecanizado. Esta estabilidad es crucial para mantener la precisión y lograr acabados de alta calidad en la pieza de trabajo.

Existen varios tipos de portaherramientas, cada uno diseñado para aplicaciones específicas. Los mandriles de pinza se utilizan ampliamente por su versatilidad y capacidad para contener una variedad de tamaños de herramientas. Los soportes para fresas proporcionan un agarre seguro para las fresas, lo que garantiza la estabilidad durante el corte intenso. Los portaherramientas hidráulicos utilizan presión hidráulica para sujetar las herramientas, lo que ofrece una excelente precisión y capacidades de amortiguación. Cada tipo de portaherramientas se selecciona en función de los requisitos específicos de la tarea de mecanizado.

El cambiador de herramientas es un sistema automatizado que permite el intercambio rápido de herramientas durante el proceso de fresado. Este sistema mejora la productividad al reducir el tiempo necesario para cambiar las herramientas manualmente. La máquina puede cambiar automáticamente entre diferentes herramientas de corte con un cambiador de herramientas, lo que permite un mecanizado continuo y eficiente.

Los beneficios de utilizar un cambiador de herramientas son significativos. Reduce el tiempo de inactividad, aumenta la velocidad de producción y permite operaciones de mecanizado más complejas sin intervención manual. Esta automatización aumenta la eficiencia y garantiza una precisión constante durante todo el proceso de mecanizado.

El panel de control es la interfaz de usuario para operar una fresadora CNC. Proporciona a los operadores acceso a todas las funciones de la máquina, permitiéndoles controlar el proceso de fresado. El panel normalmente incluye una pantalla de visualización, botones, interruptores y perillas. Estos componentes permiten a los usuarios ingresar comandos, ajustar configuraciones y monitorear el rendimiento de la máquina. El panel de control está diseñado para ser intuitivo, lo que facilita a los operadores navegar y gestionar las operaciones de la máquina de forma eficaz.

El controlador CNC a menudo se denomina el cerebro de la fresadora CNC. Procesa los comandos del código G que dictan los movimientos y operaciones de la máquina. El controlador CNC interpreta estos comandos y envía señales a los motores y variadores, asegurando una ejecución precisa de las tareas de mecanizado. Coordina las acciones de la máquina, gestionando la secuencia de operaciones y manteniendo la precisión. La máquina no podría realizar tareas de fresado automatizadas y precisas sin el controlador CNC.

Los motores y variadores son componentes críticos en el sistema de control de movimiento de una fresadora CNC. Son los encargados de mover los ejes de la máquina según las instrucciones del controlador CNC. En las máquinas CNC se utilizan dos tipos principales de motores: motores paso a paso y servomotores.

Los motores paso a paso son conocidos por su simplicidad y capacidad para proporcionar un control preciso sobre la posición. Se mueven en pasos discretos, lo que los hace ideales para aplicaciones donde la precisión es crucial. Los servomotores, por otro lado, ofrecen un mayor rendimiento y pueden proporcionar un movimiento continuo con retroalimentación en tiempo real. Se prefieren para aplicaciones que requieren alta velocidad y precisión.

Los variadores son la interfaz entre el controlador CNC y los motores. Reciben señales del controlador y las convierten en energía eléctrica para accionar los motores. La combinación de motores y accionamientos garantiza un movimiento suave y preciso de los ejes de la máquina, lo que permite operaciones de mecanizado precisas.

El sistema de refrigeración de una fresadora CNC desempeña un papel vital en la refrigeración y lubricación durante el mecanizado. Consta de varios componentes que trabajan juntos para garantizar una refrigeración eficiente.

• Boquillas: Dirigen el flujo de refrigerante precisamente al área de corte.

• Bomba: Hace circular el refrigerante por todo el sistema.

• Depósito: Almacena el refrigerante para su reutilización.

• Filtros: elimine los residuos del refrigerante para mantener su eficacia.

El mantenimiento del sistema de refrigeración implica comprobar periódicamente el nivel de refrigerante, limpiar las boquillas y reemplazar los filtros. Una refrigeración y lubricación adecuadas son esenciales para evitar el sobrecalentamiento y reducir la fricción, lo que puede prolongar la vida útil tanto de la máquina como de las herramientas de corte.

El sistema de gestión de viruta está diseñado para eliminar las virutas de metal producidas durante el mecanizado. La eliminación eficiente de virutas es crucial para mantener el rendimiento y la seguridad de la máquina.

• Sinfines para virutas: transportan las virutas lejos del área de corte.

• Transportadores de virutas: Mueva las virutas a un contenedor de recolección o área de eliminación.

• Bandejas de virutas: recogen las virutas para retirarlas fácilmente.

La gestión eficaz de las virutas evita la acumulación de virutas de metal, que pueden dañar las herramientas e interferir con el proceso de mecanizado. El sistema de gestión de virutas mejora la eficiencia y la seguridad al mantener el área de trabajo libre de residuos.

El sistema de lubricación lubrica automáticamente las piezas móviles de una fresadora CNC, garantizando un funcionamiento suave y reduciendo el desgaste.

• Bomba: Distribuye lubricante a varios componentes de la máquina.

• Depósito: Almacena el lubricante.

• Líneas de Distribución: Llevan el lubricante a diferentes partes de la máquina.

La lubricación regular es crucial para la longevidad y el rendimiento de la máquina. El sistema minimiza la fricción y el desgaste de las piezas móviles, lo que ayuda a mantener la precisión y reduce el riesgo de averías. Una lubricación adecuada también contribuye a la eficiencia general del proceso de mecanizado.

Los sistemas de retroalimentación en las fresadoras CNC son cruciales para garantizar la precisión y la exactitud. Consisten en codificadores y sensores que proporcionan datos en tiempo real sobre la posición y el movimiento de los componentes de la máquina.

• Codificadores: miden la posición de los ejes de la máquina y envían retroalimentación al controlador CNC.

• Sensores: monitorean parámetros como velocidad, temperatura y posición de la herramienta.

Estos componentes trabajan juntos para mantener una alta precisión durante el mecanizado. Al monitorear y ajustar continuamente los movimientos de la máquina, los sistemas de retroalimentación ayudan a lograr una precisión constante, lo cual es esencial para producir piezas de alta calidad.

Los sistemas de palpado son herramientas de medición en máquina que se utilizan para verificar las dimensiones y la alineación de las piezas de trabajo durante el proceso de mecanizado. Proporcionan varios beneficios para el control de calidad.

• Sondas táctiles: detectan la superficie de la pieza de trabajo y miden sus dimensiones.

• Sondas láser: utilice tecnología láser para mediciones sin contacto.

Estos sistemas de sondeo permiten realizar mediciones rápidas y precisas directamente en la máquina, lo que reduce la necesidad de inspección manual. Esta capacidad mejora el control de calidad al garantizar que cada pieza cumpla con las especificaciones requeridas antes de retirarla de la máquina. Los sistemas de sondeo también ayudan a detectar errores tempranamente, lo que permite correcciones inmediatas y reduce el desperdicio.

Las características de seguridad son parte integral de las fresadoras CNC. Garantizan la seguridad del operador y previenen accidentes. Estas características incluyen guardas, paradas de emergencia y enclavamientos.

• Protectores: Encierran las piezas móviles para proteger a los operadores del contacto.

• Paradas de emergencia: Proporcionan una forma rápida de detener la máquina en caso de emergencia.

• Interbloqueos: impiden que la máquina funcione si no hay protecciones de seguridad en su lugar.

Estas características de seguridad están diseñadas para proteger a los operadores de peligros potenciales. Las protecciones evitan el contacto accidental con las piezas móviles, mientras que las paradas de emergencia permiten el apagado inmediato en situaciones peligrosas. Los enclavamientos garantizan que la máquina no pueda funcionar sin todas las medidas de seguridad, lo que mejora aún más la seguridad del entorno de trabajo.

Componente | Función | Beneficios |

Base | Proporciona estabilidad y soporte para toda la máquina. | Garantiza un mecanizado estable y preciso |

Huso | Sostiene y gira herramientas de corte. | Permite cortar y dar forma con precisión |

Portaherramientas | Asegura las herramientas en el husillo. | Mantiene la estabilidad de la herramienta para acabados de alta calidad. |

Mesa de Trabajo | Soporta y mueve la pieza de trabajo a lo largo de los ejes X e Y. | Permite un posicionamiento preciso de la pieza de trabajo. |

Panel de control | Interfaz de usuario para operar la máquina. | Simplifica la operación y el monitoreo de la máquina |

motores | Mover los ejes de la máquina. | Garantiza movimientos precisos del eje para un mecanizado preciso |

Sistemas de retroalimentación | Supervise y ajuste los movimientos de la máquina para mayor precisión. | Logra alta precisión y exactitud. |

Sistemas de sondeo | Medir dimensiones y alineación de piezas de trabajo durante el mecanizado. | Mejora el control de calidad y reduce los errores. |

Sistema de refrigerante | Enfría y lubrica herramientas de corte. | Previene el sobrecalentamiento y reduce la fricción. |

Sistema de gestión de chips | Elimina virutas de metal | Mantiene el rendimiento y la seguridad de la máquina. |

Sistema de lubricación | Lubrica automáticamente las piezas móviles. | Reduce el desgaste y prolonga la vida útil de la máquina. |

Las fresadoras CNC constan de varias piezas críticas, incluida la base, el husillo, el portaherramientas y los sistemas de control, todas esenciales para el mecanizado de precisión. Los avances tecnológicos continúan mejorando estas máquinas, introduciendo más automatización y mayor precisión. Las tendencias futuras sugieren una mayor integración de tecnologías inteligentes y sistemas de retroalimentación mejorados. Las fresadoras CNC desempeñan un papel vital en la fabricación moderna, ya que permiten la producción eficiente de piezas complejas y precisas. Su desarrollo continuo promete capacidades aún mayores, solidificando su importancia en la industria.