Cómo elegir el sistema de control CNC adecuado

Seleccionar el sistema de control adecuado es una de las decisiones más cruciales al comprar una nueva máquina CNC. El sistema de control guía los movimientos y operaciones de la máquina. Por lo tanto, elegir la opción adecuada puede influir significativamente en el rendimiento, la funcionalidad, la confiabilidad y los costos de propiedad de la máquina. Sin embargo, elegir el sistema de control ideal para sus necesidades puede ser un desafío, dada la amplia gama de soluciones que ofrecen numerosos fabricantes.

Dadas sus limitaciones financieras y de aplicación, esta guía tiene como objetivo proporcionar a los compradores de máquinas y a otros lectores interesados el conocimiento que necesitan para hacer las mejores sistema de control CNC decisión. Con una elección bien informada, la productividad y el éxito de sus máquinas CNC pueden aumentar durante años. ¡Ahora, vamos a comprobarlo!

Sistema de control CNC - Controlador CNC

Un sistema de control CNC, también conocido como controlador CNC, es el corazón y el cerebro de una máquina de control numérico por computadora (CNC). Es responsable de interpretar instrucciones, convertirlas en movimientos precisos y coordinar varias funciones de la máquina para ejecutar operaciones de mecanizado con precisión y eficiencia.

En esencia, el sistema de control CNC traduce las instrucciones de mecanizado deseadas en los movimientos físicos y acciones de la máquina. Permite que la máquina corte, fresa, taladre, doble y realice otras tareas de fabricación automatizadas de forma precisa y repetible.

Sistema de control CNC básico

Los componentes principales de un sistema de control CNC son:

● CPU/controlador: Este es el "cerebro" que interpreta y ejecuta los programas de código G. Contiene el microprocesador, la memoria, la lógica de programación y la electrónica para controlar la máquina.

● Amplificadores y controladores: Estos componentes electrónicos de potencia generan las señales eléctricas para controlar motores y actuadores en función de los comandos de la CPU. Amplifican pequeñas señales de control para proporcionar suficiente potencia.

● Motores y actuadores: Motores lineales o actuadores accionados por husillos de bolas que mueven y posicionan físicamente los ejes de la máquina en función de las señales de control de los amplificadores.

● Dispositivos de retroalimentación: Sensores que retroalimentan al sistema de control sobre la posición y los movimientos reales de la máquina. Esto incluye codificadores, básculas, finales de carrera, sondas, etc.

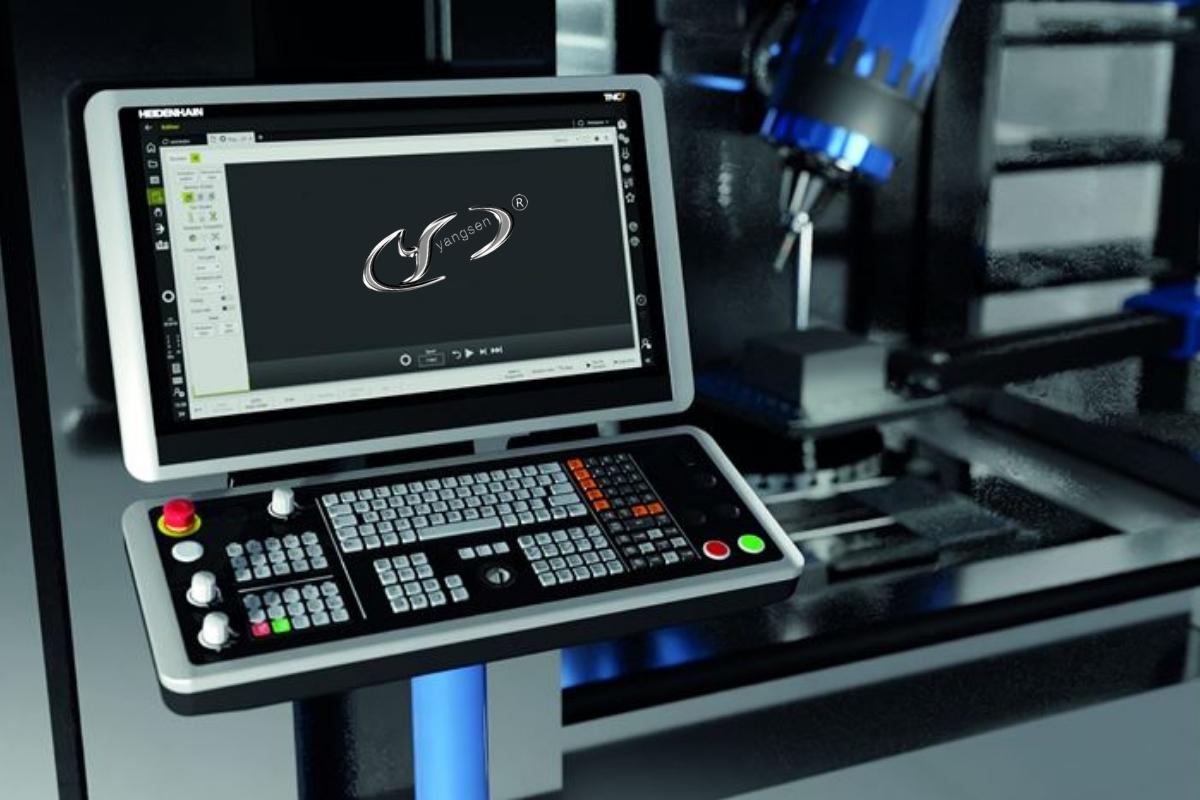

● Interfaz del operador: La pantalla del panel, los botones y los dispositivos de entrada que los operadores usan para controlar la máquina. Esto incluye jog handles, teclas de programación y una pantalla para ver estados, parámetros y programas.

● Memoria: El sistema de control necesita espacio de almacenamiento para programas de código G, tablas de herramientas, parámetros y otros datos. Las opciones de memoria incluyen RAM, memoria flash y discos duros.

● Interfaces de comunicación: Puertos para conectar dispositivos periféricos y para redes. Esto incluye interfaces USB, Ethernet, RS-232, Fieldbus e inalámbricas.

● Software: El software del sistema de control contiene la lógica para interpretar el código G, manejar las compensaciones de herramientas, coordinar las transformaciones y ejecutar todas las funciones de la máquina.

Notas: Esos son los componentes electrónicos, mecanismos y componentes principales de un sistema de control de máquina CNC. La configuración específica de estas piezas varía entre los diseños de sistemas de control de diferentes fabricantes.

Desde que se crearon por primera vez en la década de 1950, los sistemas CNC han sido objeto de mucho estudio y desarrollo. Esto ha provocado que sea muy utilizado en diversos sectores y que haya dado lugar a diversas variedades. Las funciones generales o la dirección de trabajo de los diferentes tipos de máquinas CNC difieren.

Los ingenieros industriales ahora tienen una variedad de sistemas CNC para elegir. Estos son algunos de los productos más vendidos en el mercado en este momento.

Sistema CNC de movimiento

Hay dos categorías básicas para los sistemas CNC de tipo movimiento:

Sistemas de control de contorneado:

Las máquinas herramienta funcionan continuamente y están diseñadas para cortar el material que se les proporciona al hacerlo. Las fresadoras, tornos y fresadoras CNC son máquinas comunes que emplean sistemas de contorneado.

El movimiento simulado de la herramienta y los lugares de trabajo es cómo funcionan las máquinas contorneadoras. El sistema de control regula las ubicaciones del producto y de la máquina.

Sistemas de control de movimiento punto a punto:

Mientras se utilizan sistemas de control punto a punto, la pieza de trabajo y la herramienta se mantienen estacionarias mientras la herramienta completa su tarea necesaria. Máquinas de perforación, máquinas roscadoras, máquinas perforadoras, y otros dispositivos son ejemplos de máquinas que generalmente operan mediante procesos punto a punto.

Estas máquinas garantizan una correcta y segura realización del trabajo y reducen considerablemente el margen de error al no mover las piezas innecesariamente durante todo el proceso de trabajo.

Sistemas CNC de control de lazo

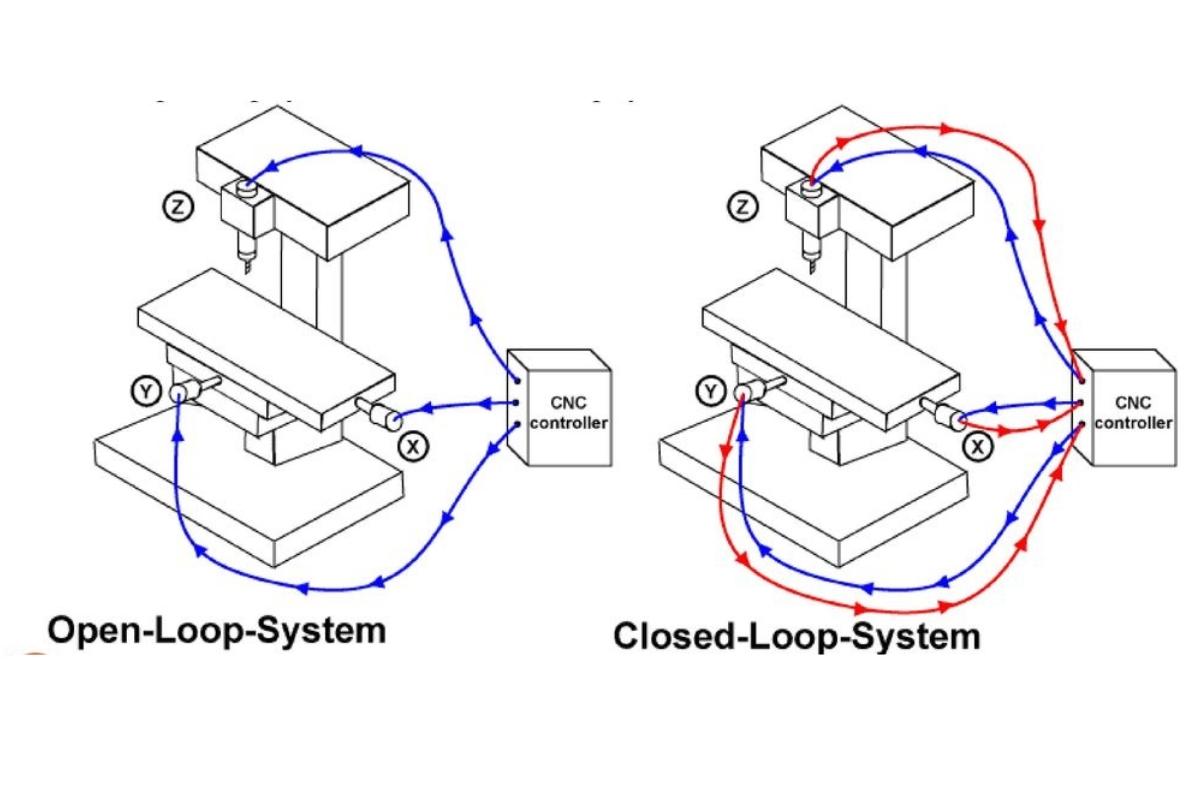

Un lazo de control basado en el método de lazo utilizado en el proceso, los sistemas CNC se pueden dividir en dos tipos:

Sistemas de circuito cerrado:

La técnica a través de la cual opera este tipo de sistema CNC se conoce como "sistema de circuito cerrado", en el que se transmite retroalimentación desde elsistema de control a la entrada planificada. Se puede usar un sistema analógico o digital para medir la retroalimentación en el caso de un sistema CNC que usa un servomecanismo.

Debido a sus capacidades integrales de enrutamiento y monitoreo, los sistemas de circuito cerrado ofrecen grandes niveles de potencia y precisión.

Sistemas de lazo abierto:

En un sistema de lazo abierto, el controlador recibe las instrucciones del dispositivo de entrada. Luego, el controlador transforma los comandos en señales, que se envían a los servoamplificadores, que a su vez suministran energía a los motores.

Sistemas CNC tipo eje

Varios tipos de sistemas CNC se clasifican en esta área en función del número de ejes. El número de ejes es donde estos sistemas de control divergen más entre sí. Sin embargo, esta distinción altera significativamente qué tan apropiada es la máquina CNC para su empresa.

En general, sus necesidades y expectativas para su sistema CNC se reflejan directamente en el número de ejes de su máquina. Con cada procedimiento, existe un gran potencial de variedad.

Sistema de control de dos ejes:

Solo se puede acceder a dos ejes con las máquinas. La máquina de torno, que utiliza únicamente los ejes X e Y, es un ejemplo adecuado.

Sistema de control de dos ejes y medio:

Hay tres ejes en las máquinas. Sin embargo, los tres ejes no pueden moverse al unísono. Con un sistema de control de dos ejes y medio, los ejes X e Y funcionan inicialmente, seguidos del tercer eje.

Sistema de control de tres ejes:

Los tres ejes utilizados por las máquinas (X, Y y Z) están indicados por sus nombres. Se logran altos grados de exactitud y precisión cuando los tres ejes operan simultáneamente. Sin embargo, los sistemas de control de tres ejes solo son adecuados para tareas sencillas y aplicaciones sencillas.

Sistema de control de cuatro ejes:

En el procedimiento se emplea un eje giratorio adicional conocido como eje B, además de los tres ejes convencionales, X, Y y Z. Los sistemas con cuatro ejes pueden controlar una máquina horizontal o vertical.

Sistema de control de cinco ejes:

Al contrario de lo que implicaría el nombre, las máquinas de tres ejes con diferentes ejes de rotación en las direcciones Y y Z se conocen como sistemas de control de cinco ejes. Los ejes A y B son otro nombre para estos dos ejes adicionales. Estos ejes adicionales han aumentado el acceso a socavaduras y cavidades profundas de los sistemas de control de cinco ejes.

Siguiendo los pasos a continuación, puede tomar una decisión informada y elegir el sistema de control CNC correcto que cumpla con los requisitos de su máquina y maximice su productividad y eficiencia:

No puede evaluar correctamente las opciones del sistema de control hasta que comprenda las características precisas de rendimiento, la funcionalidad, los estándares de confiabilidad y otros requisitos de capacidad para su máquina y flujo de trabajo específicos. Estos requisitos sirven como criterio para juzgar si un sistema de control determinado se adapta a sus necesidades.

Estos son algunos requisitos de la máquina a los que se puede hacer referencia:

● Uso previsto y aplicación de la máquina.

● Capacidades y especificaciones de mecanizado requeridas.

● Otros factores, como el tamaño de la máquina, el número de ejes, el tipo de husillo y los requisitos del cambiador de herramientas.

● Futuras expansiones o actualizaciones.

Debe comprender varios tipos de sistemas de control CNC

Al investigar los diversos sistemas de control disponibles, incluidas las opciones basadas en PC, propietarias, de arquitectura abierta, multieje y de un solo eje, comprenderá mejor qué opciones son adecuadas para su máquina y cuáles no. Esta investigación forma la base para tomar una decisión informada que maximice el valor para sus necesidades.

Este paso consiste en estudiar las características, ventajas, limitaciones y aplicaciones de cada tipo. Por ejemplo, puede explorar los sistemas de control de circuito abierto, que son conocidos por su simplicidad y rentabilidad, pero pueden tener menor precisión que los sistemas de circuito cerrado. Por el contrario, los sistemas de circuito cerrado ofrecen mayor precisión al incorporar mecanismos de retroalimentación.

Las características y funciones específicas de cada sistema de control representan una parte importante de la evaluación y comparación de opciones. Mire más allá de las especificaciones básicas para considerar las características "más blandas" que impactan en la capacidad de uso, mantenimiento y soporte de la máquina durante su vida útil.

Este paso implica:

● Identifique las funciones esenciales necesarias para sus operaciones de mecanizado, como control de velocidad de avance, compensación de herramientas, roscado y roscado rígido.

● Considere funciones avanzadas como el mecanizado adaptativo, el mecanizado de alta velocidad, la gestión de la vida útil de la herramienta y la simulación gráfica.

● Evaluar las opciones de personalización y escalabilidad del sistema de control.

La compatibilidad y la integración son especialmente importantes para los sistemas de control utilizados en entornos de producción complejos y automatizados. Evaluar y garantizar la compatibilidad total con las configuraciones de su máquina, las herramientas de software y los sistemas de fabricación requeridos puede ayudar a evitar problemas costosos.

Este pasoimplica evaluar si el sistema de control es compatible con su maquinaria existente y la configuración de fabricación. La compatibilidad incluye factores como el tipo de motores, variadores y sensores utilizados en su máquina. También se debe evaluar la integración con dispositivos periféricos como sondas, sensores y componentes de automatización.

La interfaz de usuario y la programación son importantes al elegir un sistema de control CNC

La interfaz de usuario y el software de programación sirven como los principales puntos de interacción entre los operadores y el sistema de control. Los sistemas que son fáciles de aprender, configurar, solucionar problemas y programar a través de una interfaz bien diseñada permitirán que su máquina logre un mayor rendimiento y tiempo de actividad en manos de sus operadores.

La evaluación de la interfaz de usuario para la usabilidad, la navegación sencilla y la claridad de la información es crucial. Además, el sistema de control debe proporcionar un entorno de programación versátil y potente que facilite la creación, modificación y optimización. programas CNC.

El rendimiento se refiere a las capacidades generales y la eficiencia del sistema de control. La precisión se refiere a la capacidad del sistema de control para lograr un posicionamiento preciso y repetibilidad. Para evaluar el rendimiento y la precisión, puede consultar las especificaciones técnicas proporcionadas por el fabricante del sistema de control, realizar pruebas de rendimiento y recopilar comentarios de otros usuarios o expertos de la industria.

El rendimiento y la precisión adecuados se encuentran entre los factores más críticos para las máquinas CNC. Al evaluar y comparar exhaustivamente cómo varios sistemas de control califican el rendimiento, la precisión, la repetibilidad, el control de movimiento y la resistencia ambiental, puede identificar la mejor combinación para las especificaciones objetivo de su máquina y el potencial de crecimiento futuro.

Es crucial estimar con precisión el costo total de poseer y administrar el sistema de control durante toda su vida útil, más allá del simple precio de compra, para tomar una decisión de compra informada que se ajuste a su presupuesto. Puede determinar qué opción es la más económica examinando y evaluando cuidadosamente los gastos asociados con cada uno de los muchos aspectos que afectan el costo total de propiedad.

Aquí hay algunos presupuestos y costos que debe conocer al elegir un sistema de control CNC:

● Presupuesto para el sistema de control CNC (costo de compra inicial y gastos a largo plazo)

● Retorno de la inversión (ROI)

● Costos de mantenimiento y soporte asociados con el sistema de control

Compare diferentes proveedores de CNC para elegir el mejor

Realice una investigación exhaustiva para identificar proveedores de sistemas de control de buena reputación. Explore sus sitios web, folletos de productos y documentación técnica para comprender la gama de sistemas de control que ofrecen y sus áreas de especialización. Busque proveedores con un historial comprobado y experiencia en el suministro de sistemas de control CNC para su industria o aplicación.

Al investigar y comparar varios proveedores de sistemas de control, obtendrá una visión más completa de las opciones disponibles, lo que le permitirá identificar el fabricante que ofrece la mejor combinación de características, costo, soporte y experiencia para sus requisitos. Tener en cuenta múltiples proveedores conduce a una decisión de compra más informada.

Si bien es valioso investigar todas las opciones disponibles al elegir un sistema de control CNC, en el momento de la compra, debe comprometerse con una solución específica adaptada a los requisitos de su máquina personalizada. Un enfoque integrado optimizado para un diseño de sistema de control proporcionará el mejor valor y rendimiento a largo plazo para esa máquina en particular.

La instalación, configuración y prueba exhaustiva del sistema de control elegido en la máquina es fundamental para garantizar que el sistema cumpla con los requisitos y funcione como se espera.

Cualquier problema identificado durante la implementación se puede corregir antes de que la máquina entre en producción. Las pruebas integrales verifican que el sistema completo funcione adecuadamente como un todo integrado.

El comprador de la máquina debe conocer algunos parámetros CNC básicos

La configuración de parámetros está involucrada en casi todos los problemas relacionados con CNC. De hecho, es probable que una configuración de parámetros inexacta falle si el sistema se comporta mal. Cada usuario CNC debe conocer algunos factores que mejoran la eficiencia, la seguridad y la facilidad de uso de la máquina.

La mayoría de estas variables afectan la eficacia. Por ejemplo, el ciclo de taladrado profundo para romper virutas G73 para centros de mecanizado contiene un parámetro que regula la cantidad de retracción entre picoteos. Este número aumentará cuanto más se tarde en mecanizar un agujero.

Al igual que el ciclo de picoteo de pozos poco profundos, el ciclo de picoteo de pozos profundos presenta un parámetro que regula el espacio entre picoteos. Además, el ciclo repetido múltiple de torneado en desbaste y mandrinado G71 contiene una configuración que regula cómohasta dónde se retrae la herramienta (mientras sigue avanzando) entre pasadas de desbaste.

Varios modos de código G se activarán automáticamente cuando encienda una máquina herramienta. Los modos de código G que los parámetros pueden establecer incluyen métrico o pulgadas (G21/G20), incremental o absoluto (G91/G90), pulgadas o métrico (G21/G20), selección de plano XZ, XY o YZ (G17/18/19 ), movimiento rápido o lineal (G00/G01), avance por revolución o avance por minuto (G95/G94), y otros.

Si un valor carece de punto decimal, un parámetro determina si se tratará como un número entero o en un formato fijo. Si se establece en un número completo, el modo de pulgadas interpretará un valor de coordenadas de 10 como 10 pulgadas. Se redondeará a las 0,0010 pulgadas más cercanas en el modo de formato fijo.

Al realizar modificaciones de tamaño, esto puede afectar la compatibilidad del programa entre las máquinas y las entradas del operador. Otro parámetro controla el tamaño máximo de un ajuste de compensación de desgaste. Por ejemplo, establecer este valor en 0,02 pulgadas ayuda a reducir los errores de entrada del operador.

Puede usar parámetros para declarar que un cierto código G o M (como G101 o M87) llevará a cabo programas CNC predefinidos. Esto es crucial para crear macros únicas para aplicaciones con ciclos fijos. Usando una opción personalizada relacionada con macros, puede elegir si un solo bloque omitirá o ejecutará instrucciones lógicas y aritméticas una a la vez.

La forma en que los programas se pueden transportar hacia y desde el CNC y el dispositivo o medio que se utiliza se controlan mediante parámetros. Las opciones populares incluyen una unidad flash, una tarjeta de memoria, Ethernet o un puerto serie. El final de una palabra de programa (como M30) o el delimitador de final de archivo (%) son dos parámetros más que controlan cuándo el CNC terminará de cargar programas.

Hay parámetros disponibles para evitar que se cambien, destruyan o muestren algunas aplicaciones. Esto le permite salvaguardar aplicaciones cruciales, incluidas macros personalizadas, subprogramas y programas de sondeo.

Lo que ocurre cuando cambia los modos del sistema de medición está controlado por un parámetro. El CNC tiene una única opción para colocar el punto decimal: derecha o izquierda (sin verdadera conversión). 10,0000 pulgadas se convierte en 100,000 milímetros. Todos los datos se transforman entre sí, incluidos los ajustes de compensación y las posiciones de los ejes. 10,0000 pulgadas se convierte en 254,000 milímetros.

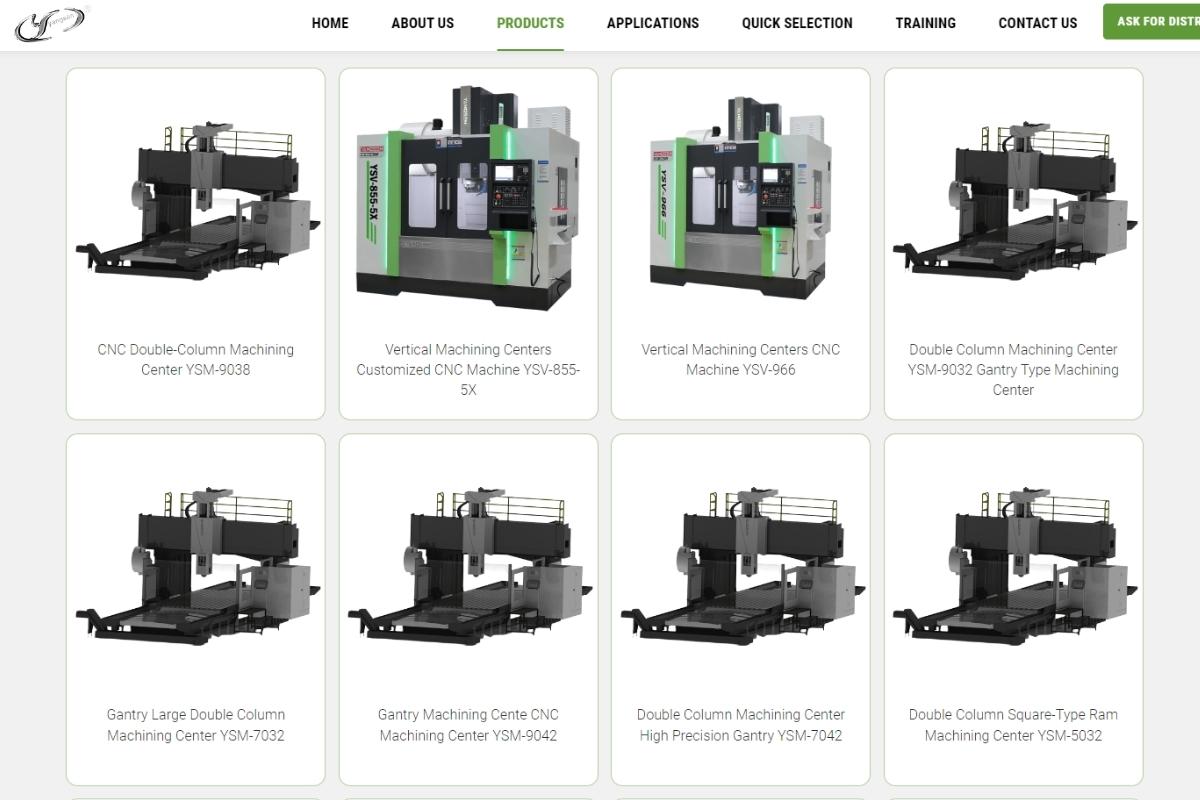

Yangsen es considerado como uno de los mejores proveedores de máquinas CNC.

Hay varios proveedores principales de sistemas de control CNC en la industria conocidos por su calidad, innovación y satisfacción del cliente. Cada uno es bien conocido por sus diferentes puntos fuertes en el suministro de máquinas CNC.

Estableciendo un estándar de calidad en el sector, yangsen es conocido como uno de los principales proveedores de máquinas CNC con sistemas de control CNC eficientes. Han construido una sólida reputación al proporcionar una solución integral con máquinas CNC de primera calidad y tecnologías de control de vanguardia.

la integración de Máquina CNC de Yangsen con sistemas de control CNC optimizados los distingue aún más como un proveedor líder. Sus sistemas de control están diseñados a propósito para maximizar el potencial de sus máquinas CNC. El CNC de Yangsen permite un posicionamiento preciso, un control preciso de la herramienta y una operación eficiente de la máquina al aprovechar algoritmos avanzados, mecanismos de retroalimentación en tiempo real y sensores de alta resolución.

Elegir el sistema de control CNC adecuado para su máquina es una de las decisiones de compra más importantes que tomará. El sistema de control afecta directamente el rendimiento, la capacidad, la confiabilidad y el costo de propiedad y, en última instancia, determina el valor de la inversión en su máquina.

Esta guía tiene como objetivo equiparlo con el conocimiento esencial que necesita para tomar una decisión informada que se ajuste a sus requisitos y presupuesto. Espero que la orientación proporcionada en esta guía lo ayude a lograr un resultado exitoso para la compra de su máquina.