Bienvenido a un viaje de aprendizaje. Aquí, en este blog, profundice en el intrincado mundo de los tipos de husillo. Aprenda cuál es la diferencia entre husillo simple y múltiple. Salga con una nueva comprensión de este componente crítico de los procesos de fabricación modernos.

Para una comprensión básica, sepa que los sistemas de husillo son vitales en las máquinas herramienta. Esencialmente, existen dos tipos. Sí, monohusillo y multihusillo. En el sistema de husillo único, un husillo hace el trabajo.

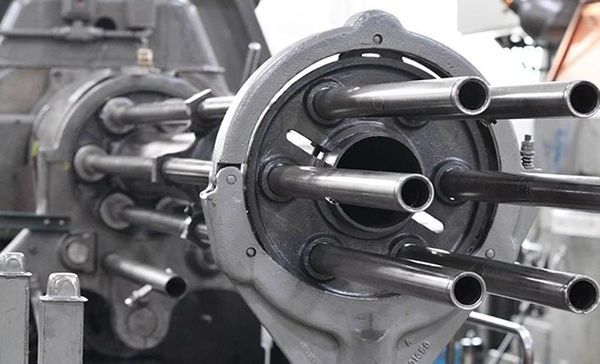

Por el contrario, los sistemas de múltiples husillos tienen más de un husillo, a veces hasta ocho.

Más husillos significan más productividad ya que cada husillo puede trabajar en una pieza diferente. Por lo tanto, la diferencia clave radica en el número de husillos y su impacto en la productividad.

Los sistemas de husillo simple y múltiple transmiten torque, la fuerza de giro requerida para cortar. Los husillos individuales hacen esto una parte a la vez, mientras que los husillos múltiples trabajan en múltiples autopartes simultáneamente.

Los husillos proporcionan la velocidad necesaria para las operaciones de mecanizado. La velocidad varía entre sistemas de husillo simple y múltiple, con sistemas simples que tienen una configuración de velocidad y sistemas múltiples que ofrecen opciones de velocidad variadas para diferentes operaciones.

En ambos tipos, la precisión posicional (la colocación correcta de una herramienta) es vital. Los sistemas de múltiples husillos, con más husillos, pueden mantener más posiciones simultáneamente.

Los sistemas de husillo único y múltiple ofrecen mecanizado de precisión: la creación de piezas detalladas y precisas. Los sistemas de múltiples ejes pueden lograr esto a un ritmo más rápido debido a la presencia de más ejes.

El soporte de carga, la capacidad de soportar la presión del mecanizado, está presente en ambos sistemas. Los sistemas de husillos múltiples, con más husillos, pueden soportar más carga.

Los sistemas de husillo único y múltiple ofrecen soporte para herramientas, manteniendo la herramienta en su lugar durante el mecanizado. Se pueden admitir más herramientas simultáneamente en múltiples sistemas de husillo.

Ambos tipos de sistemas gestionan el calor generado durante el mecanizado. Los sistemas de múltiples husillos necesitan gestionar más calor debido a su mayor actividad.

Los sistemas de husillo único y múltiple funcionan para reducir la vibración, un movimiento no deseado que puede afectar la precisión del mecanizado. Más husillos en el sistema pueden conducir a un mayor desafío en el control de vibraciones.

En ambos sistemas, la orientación de la pieza de trabajo, es decir, el posicionamiento correcto de la pieza que se está mecanizando, es importante. Los sistemas de múltiples husillos pueden orientar más piezas de trabajo a la vez.

La estabilidad del eje (mantener una posición estable durante el mecanizado) es vital en ambos tipos. Con más husillos en juego, mantener la estabilidad del eje puede ser más desafiante en sistemas de múltiples husillos.

Tanto los sistemas de husillo único como los múltiples requieren un equilibrio dinámico: la distribución equitativa del peso para evitar vibraciones no deseadas. Más husillos en múltiples sistemas hacen que esta tarea sea más compleja.

Los sistemas de husillo único y múltiple controlan el acabado superficial de la pieza mecanizada. Los sistemas de múltiples husillos deben mantener un control consistente sobre más superficies simultáneamente.

Ambos sistemas absorben la fuerza de corte, la fuerza ejercida sobre la herramienta durante el mecanizado. Se deben absorber más fuerzas de corte en los sistemas de múltiples husillos debido al aumento de la actividad.

El control de movimiento, la capacidad de controlar el movimiento de la máquina herramienta, es una función de los sistemas de husillo único y múltiple. La complejidad aumenta en los sistemas de múltiples husillos debido al movimiento simultáneo de más husillos.

Ambos sistemas ayudan a la lubricación, que reduce la fricción durante el mecanizado. Los sistemas de husillos múltiples requieren más lubricación debido al aumento de la actividad.

• Eje del husillo: Crítico para los sistemas de husillo único, esto forma el eje central, sujetando y girando la herramienta.

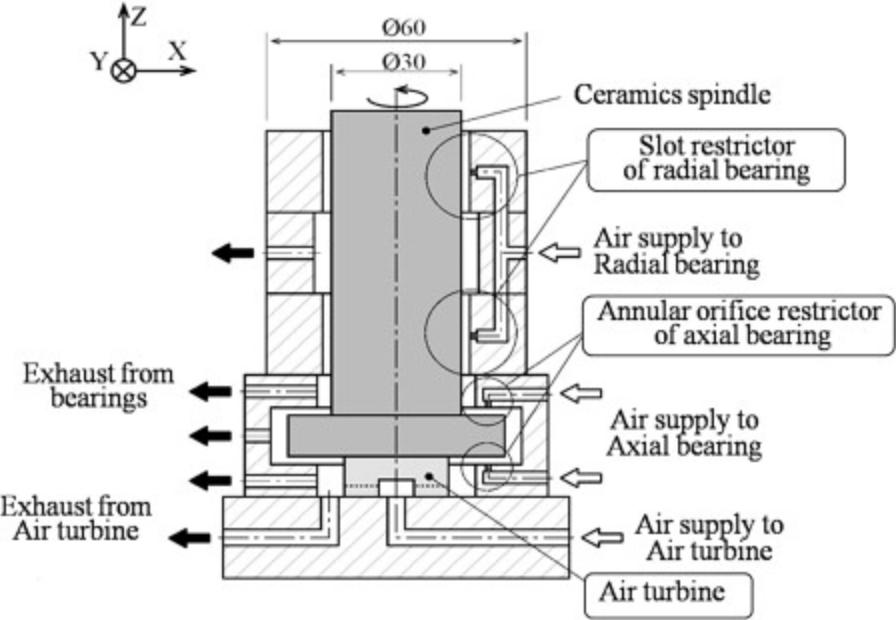

• Aspectos: Pequeños pero poderosos, los cojinetes sostienen el eje, lo que permite una rotación suave y reduce la fricción.

• Alojamiento: Al proteger los componentes interiores, la carcasa protege las piezas delicadas de daños y contaminación.

• Motor: Un componente esencial, el motor genera el movimiento de rotación del husillo.

• Codificador: Al proporcionar retroalimentación de posición, los codificadores mejoran la precisión en el posicionamiento de la herramienta.

• Polea: A menudo unidas al motor, las poleas transfieren la rotación del motor al eje del husillo.

• Sistema de refrigeración: Al prolongar la vida útil de los componentes, los sistemas de refrigeración reducen los riesgos de sobrecalentamiento.

• Interfaz cónica: Responsable de montar la herramienta, las interfaces cónicas sujetan las herramientas de forma segura durante la operación.

• Barra de remolque: Para garantizar una fijación segura de la herramienta, las barras de tracción tiran de la herramienta hacia la interfaz cónica.

• Sistema de lubricación: Reduciendodesgaste, los sistemas de lubricación aseguran un funcionamiento suave y una vida útil más larga de los componentes.

• Mecanismo de manejo: A cargo de controlar la rotación del husillo, los mecanismos de accionamiento dictan la velocidad y el par.

• Sensores de velocidad: Monitoreando la velocidad de rotación, los sensores de velocidad alimentan datos a los sistemas de control, ajustando las operaciones en consecuencia.

• Sistema de frenos: Crucial para la seguridad, los sistemas de freno detienen la rotación del husillo instantáneamente cuando es necesario.

• Portaherramientas: Al alojar la herramienta durante el funcionamiento, los portaherramientas mantienen la estabilidad de la herramienta.

• Sellados: Al prevenir fugas y contaminación, los sellados son esenciales para mantener la integridad del sistema.

• Velocidades más bajas: Por lo general, los sistemas de husillo único funcionan a velocidades más bajas, lo que favorece la precisión sobre la velocidad.

• Mecanizado de precisión: Reconocidos por su precisión, estos sistemas sobresalen en la entrega de tareas de alta precisión.

• Par consistente: Los husillos individuales proporcionan un par constante durante toda la operación, vital para un mecanizado de calidad.

• Baja vibración: Las vibraciones son mínimas en los sistemas de husillo único, lo que contribuye a su alta precisión.

• Alta precisión: La precisión exacta es un sello distintivo de estos sistemas, lo que los hace ideales para tareas complejas.

• Control de temperatura: Los sistemas de enfriamiento mantienen la temperatura bajo control, evitando daños o distorsiones inducidos por el calor.

• Tarea única: A diferencia de sus contrapartes múltiples, los sistemas de un solo husillo se enfocan en una tarea a la vez.

• Fácil de usar: La facilidad de uso hace que estos sistemas sean atractivos para operadores de todos los niveles.

• Energía eficiente: Las velocidades más bajas y el enfoque en una sola tarea hacen que estos sistemas sean más eficientes energéticamente que los sistemas de husillo múltiple.

• Diseño compacto: Debido a su estructura de un solo husillo, estas máquinas cuentan con un diseño compacto que ahorra espacio.

• Ruido bajo: Con menos piezas móviles, los sistemas de husillo único generan menos ruido, lo que mejora el entorno de trabajo.

• Baja productividad: Una desventaja es su tasa de productividad más baja, debido al enfoque en una tarea a la vez.

• Baja disipación de calor: Estos sistemas disipan menos calor, gracias a sus velocidades de operación más lentas y menos husillos.

• Una vida más larga: Con el mantenimiento adecuado, los sistemas de husillo único pueden durar más, lo que reduce la necesidad de reemplazos frecuentes.

• Cambio de herramienta manual: Los cambios de herramientas en estos sistemas suelen ser manuales y requieren la intervención del operador.

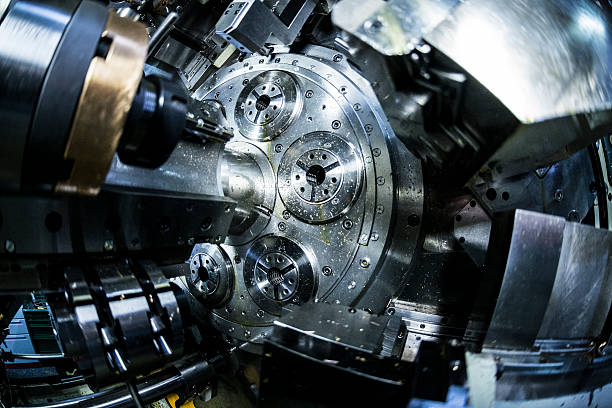

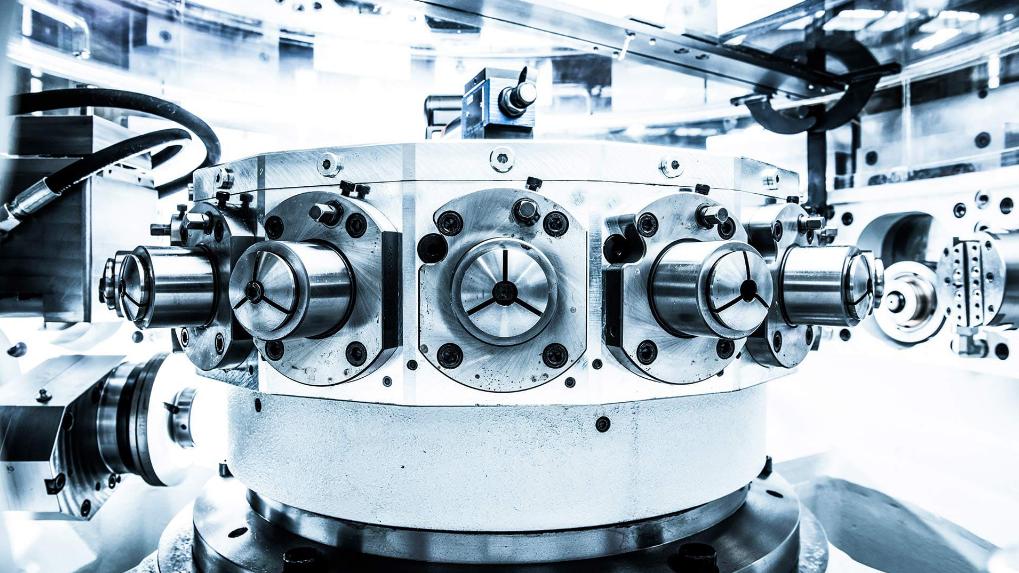

Los sistemas de múltiples husillos, reconocidos por su alta productividad, funcionan con numerosos husillos trabajando simultáneamente.

Para operaciones simultáneas, nada supera los sistemas de múltiples husillos. Imagina simultáneo perforación de varios agujeros. El resultado es un enorme ahorro de tiempo.

Los sistemas de múltiples husillos reducen los tiempos de ciclo, ya que varios procesos de mecanizado ocurren simultáneamente. La eficiencia aumenta, los tiempos de ciclo caen en picado.

Con más husillos viene más potencia. Los sistemas de husillo múltiple brindan un par más alto, lo que optimiza las operaciones de servicio pesado.

Los sistemas de múltiples husillos permiten operaciones sincronizadas. Los husillos se mueven en perfecta armonía, lo que garantiza resultados uniformes en todas las piezas de trabajo.

Los sistemas de múltiples husillos se destacan en el mecanizado complejo. ¿Manejar tareas complejas? Estos sistemas están a la altura de las circunstancias.

A pesar de sus ventajas, los sistemas de múltiples husillos requieren mayor potencia. Más ejes significan más energía, lo que lleva a mayores costos operativos.

Lamentablemente, más potencia también significa más ruido. En el ámbito de múltiples husillos, los niveles de ruido más altos son una compensación por un rendimiento mejorado.

Los sistemas multihusillo generan un calor significativo. La gestión eficaz del calor, por lo tanto, se vuelve crucial para un funcionamiento óptimo.

Múltiples husillos pueden causar un aumento de las vibraciones. Por lo tanto, la gestión eficaz de las vibraciones es un requisito previo para mantener la estabilidad de la máquina.

Gracias a la tecnología avanzada, los sistemas de múltiples husillos ahora admiten cambios de herramienta automatizados.

La belleza de los sistemas de múltiples husillos radica en sus diseños personalizables. Cada configuración se puede configurar de forma única para satisfacer necesidades específicas.

En sistemas de múltiples husillos, la alineación de precisión es vital. Incluso los desajustes leves pueden provocar problemas de calidad significativos.

Apoyar la pieza de trabajo es fundamental en los sistemas de múltiples husillos. Con muchos husillos en funcionamiento, garantizar la estabilidad de la pieza de trabajo es primordial.

Finalmente, los sistemas de múltiples husillos se adaptan a una multitud de opciones de herramientas. Desde taladros hasta machos, manejan una amplia gama de herramientas con facilidad.

A diferencia de los sistemas de múltiples husillos, las máquinas de un solo husillo funcionan a velocidades variadas. Esta flexibilidad ayuda en el manejo de diversas tareas de mecanizado.

Los sistemas de un solo husillo consumen menos energía en comparación con sus contrapartes múltiples. Esta eficiencia es un plus para las operaciones.con presupuestos de energía más bajos.

Mientras que los sistemas de múltiples husillos se destacan en operaciones complejas, las máquinas de un solo husillo son adecuadas para tareas más simples. Elija según sus necesidades de mecanizado.

La complejidad de los sistemas de múltiples husillos puede ser un obstáculo. Los sistemas de husillo único, por otro lado, ofrecen una operación más sencilla.

Los sistemas de husillo único, debido a su diseño más simple, generalmente requieren cambios de herramientas manuales. Por el contrario, los sistemas de múltiples husillos se benefician de las funciones de cambio de herramienta automatizado.

Los sistemas de múltiples husillos ofrecen una mayor productividad debido a las operaciones simultáneas. Los sistemas de husillo único no pueden competir en este frente.

La disipación de calor es un desafío importante en los sistemas de múltiples husillos. Las máquinas de un solo husillo generan menos calor, lo que reduce la necesidad de amplias medidas de refrigeración.

El ruido es un problema menor con las máquinas de un solo husillo. Sin embargo, los sistemas de múltiples husillos generan más ruido debido a sus poderosas operaciones.

Las máquinas de un solo husillo requieren menos mantenimiento que los sistemas de múltiples husillos. La simplicidad, en este caso, equivale a menos mantenimiento.

Los costos operativos para los sistemas de husillo único suelen ser más bajos. Los sistemas de husillo múltiple tienen costos más altos debido a los mayores requisitos de energía.

Las máquinas de un solo eje pueden proporcionar una alta precisión para tareas de precisión. Sin embargo, con una alineación adecuada, los sistemas de múltiples husillos también pueden brindar resultados precisos.

Las máquinas de un solo eje brindan a los usuarios un control más directo. Para operaciones que requieren alta adaptabilidad, podrían ser la mejor opción.

Las máquinas de un solo husillo suelen ocupar menos espacio. Los talleres con problemas de espacio podrían encontrarlos más adecuados.

La vida útil de una máquina de un solo husillo, por lo general, supera a la de un sistema de múltiples husillos. Menos complejidad se traduce en menos averías y una vida útil más prolongada.

Los sistemas de husillo simple y múltiple tienen una idoneidad de aplicación única. Las máquinas de un solo husillo sobresalen en tareas más simples, mientras que los sistemas de múltiples husillos brillan en operaciones complejas y de alto volumen. La elección depende de requisitos específicos.

Un solo husillo se basa en sistemas de control numérico por computadora (CNC). Con esto, el husillo realiza operaciones complejas, guiado por instrucciones precisas de la computadora.

Los husillos individuales emplean software de diseño asistido por computadora (CAD) y de fabricación asistida por computadora (CAM). Esto ayuda a crear y ejecutar diseños detallados.

Un elemento clave en las configuraciones de un solo husillo, los controles de eje administran el movimiento a lo largo de los ejes X, Y y Z. Cada movimiento debe ser exacto.

Garantizando un movimiento suave durante el mecanizado, la guía lineal minimiza la fricción en el único husillo.

Al proporcionar energía en máquinas de un solo husillo, los sistemas neumáticos utilizan aire comprimido para impulsar los componentes de la máquina.

También clave para las operaciones de máquinas de un solo husillo, los sistemas hidráulicos utilizan presión líquida para controlar y accionar el husillo.

Los codificadores en sistemas de husillo único transmiten información de posición al CNC. Esto asegura un control preciso.

Vitales para la precisión, los sistemas de retroalimentación monitorean las operaciones, ajustando los movimientos del husillo según sea necesario.

El calor generado durante las operaciones se gestiona mediante sistemas de refrigeración. Esto mantiene un rendimiento óptimo de la máquina.

Al reducir la fricción y el desgaste, la lubricación automática aumenta la vida útil de una máquina de un solo husillo.

Los sistemas de herramientas en máquinas de un solo husillo contienen las herramientas necesarias para las operaciones. Estos sistemas aseguran una colocación precisa de la herramienta.

Al detectar la ubicación exacta del husillo, los sensores de posicionamiento proporcionan datos críticos para un mecanizado preciso.

Las máquinas de un solo husillo utilizan accionamientos de velocidad variable. Esto permite cambios en la velocidad del husillo durante la operación.

Para proteger a los operadores, los sistemas de seguridad son integrales. Detienen las operaciones en caso de mal funcionamiento.

Los programas de mantenimiento facilitan el mantenimiento regular de las máquinas de un solo husillo. Esto asegura un rendimiento y una longevidad consistentes.

• Sistemas CNC avanzados: Las máquinas de husillo múltiple emplean sistemas CNC avanzados. Estos sistemas gestionan múltiples husillos simultáneamente.

• Cambiadores de herramientas automatizados: Al permitir transiciones de herramientas sin problemas, los cambiadores de herramientas automatizados son fundamentales en las configuraciones de varios husillos.

• Software multitarea: Al permitir operaciones simultáneas, el software multitarea optimiza el tiempo de producción.

• Robots industriales: Al optimizar las operaciones, los robots industriales ayudan a cargar y descargar componentes.

• Sistemas Transportadores: Para mover piezas de trabajo de manera eficiente, los sistemas transportadores sonempleados en máquinas de múltiples husillos.

• Sistemas de paletas: Los sistemas de paletas en configuraciones de múltiples husillos permiten una producción por lotes eficiente.

• Monitoreo de carga: Esenciales en máquinas de múltiples husillos, los sistemas de monitoreo de carga evitan sobrecargas que podrían causar daños.

• Detección de colisiones: Los sistemas de detección de colisiones protegen las piezas de la máquina evitando choques involuntarios.

• Accionamientos de alta velocidad: Las máquinas de husillo múltiple utilizan accionamientos de alta velocidad. Esto mejora la eficiencia de la producción.

• Controles multieje: Al coordinar múltiples ejes simultáneamente, los controles de múltiples ejes son cruciales en configuraciones de múltiples husillos.

• Controles adaptativos: Los controles adaptativos en máquinas de múltiples husillos ajustan las operaciones en tiempo real en función de la retroalimentación sensorial.

• Refrigeración avanzada: Debido a la mayor generación de calor, las máquinas de husillo múltiple necesitan sistemas de refrigeración avanzados.

• Monitoreo de condición: Supervisar el estado de la máquina, los sistemas de monitoreo de condición solicitan el mantenimiento cuando sea necesario.

• Lubricación centralizada: Al proporcionar lubricación a todas las piezas simultáneamente, los sistemas centralizados reducen la fricción en la máquina de múltiples husillos.

• Sensores de precisión: Los sensores de precisión garantizan mediciones y movimientos precisos en el entorno de mecanizado de varios husillos.

Ahora, habiendo navegado por las complejidades de los tipos de husillos, la diferencia entre husillos simples y múltiples debería ser clara. Estas máquinas, parte integral de numerosas industrias, varían significativamente en su estructura y funcionamiento. Apreciar esta distinción mejora la comprensión de la fabricación avanzada. Para obtener información más detallada, no dude en explorar los vastos recursos en CNCYANGSEN