Las curvas de fresado necesitan RPM, tipo de herramienta, velocidad de avance y carga de viruta para ser perfectas. Este blog le ayuda a aprender estos pasos. Prepárese para comprender la configuración del CNC, la velocidad del husillo y los procesos de fresado. ¡Únase a nosotros para una divertida aventura de aprendizaje que le encantará!

La curva de fresado crea formas redondas. Las máquinas CNC utilizan códigos especiales. La precisión es clave. Pequeños trozos tallan los bordes. La velocidad de la máquina afecta los cortes. La velocidad de alimentación es importante. Las altas velocidades pueden dañar las piezas. Las velocidades bajas ralentizan el progreso. Las herramientas afiladas mejoran los resultados. Las fresas cortan bien las curvas. Los cortadores de punta esférica dan forma a las superficies.

Un software especial ayuda al diseño. Otro software crea instrucciones. El líquido refrigerante reduce el calor. La máquina mueve las herramientas de la manera correcta. Los motores proporcionan energía. Las mediciones precisas son importantes. Los sensores verifican las posiciones. La calibración es necesaria. Los operadores observan el progreso. Es necesario corregir los errores. El equipo de seguridad es importante.

Asegúrese de que la velocidad del husillo sea de 6000 RPM. Por lo tanto, la velocidad de avance debe fijarse en 2000 mm/min. Reduzca el flujo de refrigerante al 50%. Alinee el portaherramientas. Verifique la alineación del eje. Confirme la tolerancia de 0,01 mm.

Asegúrese de tener un ángulo de 45 grados. Inspeccione el ajuste del portabrocas. Haga una profundidad de 3 mm. Limpiar sobre la mesa. Confirme la estabilidad de la plataforma de la máquina. Inspeccionar los tornillos de avance. código g Prueba de parada de emergencia. Confirme la configuración del software. Garantizar un funcionamiento fluido.

Seleccione aluminio para mejorar la disipación del calor. Utilice aleación 6061. El espesor del control debe ser de 10 mm. Comprobar que la dureza sea 95 HB. Verifique que la densidad sea de 2,7 g/cm³. Compruebe la conductividad térmica.

Asegúrese de que la calificación de maquinabilidad sea buena. Verificar la resistencia a la tracción. Verifique el porcentaje de elongación. Garantizar la resistencia a la corrosión. Confirmar la certificación del material. Verificar la calidad del proveedor. Asegúrese de que no haya defectos en la superficie. Inspeccionar la estructura del grano. Comprobar uniformidad. Verificar la composición química.

Elija una fresa de extremo con 4 flautas. Elija material de carburo. Hacer un diámetro de 10 mm. Verifique el tamaño del vástago. Verifique que el recubrimiento sea TiAlN. Asegúrese de que el ángulo de la hélice sea de 30 grados.

Asegúrese de que la longitud del corte sea de 15 mm. Descubra la fuerza de la herramienta. Verifique las especificaciones del fabricante. Garantizar la compatibilidad con el husillo. Inspeccionar la geometría de la herramienta. Confirme el espacio entre canales. Verifique la nitidez. Compruebe si hay astillas. Garantizar el equilibrio.

Asegure la pieza de trabajo con un tornillo de banco. Alinear las abrazaderas. Establezca el punto cero con precisión. Asegúrese de que la conexión a tierra sea adecuada. Confirme la alineación del eje. Verifique las boquillas de refrigerante. Revisar el sistema de lubricación.

Inspeccionar correas y poleas. Ajustar el juego. Asegúrese de que la mesa esté nivelada. Prueba de manejo de motores. Verifique las conexiones de los sensores. Establezca el torque adecuado. Compruebe si hay vibraciones. Garantizar la funcionalidad del cambiador de herramientas. Confirme la presión del aire.

Verificar los parámetros del programa. Inspeccionar el estado de la herramienta. Verifique las dimensiones de la pieza de trabajo. Confirmar la estabilidad del accesorio. Pruebe el descentramiento del husillo. Verificar los niveles de lubricación. Inspeccionar la calidad del refrigerante. Asegúrese de que haya una ventilación adecuada. Comprobar la limpieza de la máquina. Prueba de parada de emergencia. Verificar los cables de comunicación.

Garantizar la estabilidad del suministro de energía. Verifique la temperatura ambiente. Confirme las compensaciones de herramientas. Verifique la integridad del código g. Prueba de errores de software. Asegúrese de que todos los guardias de seguridad.

La precisión juega un papel fundamental cuando se trata de fresar curvas. Establezca la velocidad del eje en 2500 RPM. La fresa debe tener un diámetro de 6 mm. Como se mencionó anteriormente, la mesa debe moverse a 0,5 mm por segundo. Observe cómo están posicionados los ejes X e Y. La lectura digital (DRO) debe estar puesta a cero.

Atornille el collar para una sujeción adecuada. Coloque la pieza de trabajo sobre el tornillo de banco antes de comenzar la operación. La profundidad de corte debe ajustarse a 2 mm. Se debe aplicar refrigerante a la herramienta. Presione suavemente el botón de inicio. Observe la máquina con atención.

Una buena alineación ayuda a lograr buenas curvas de fresado. Comience con la nivelación de la plataforma de la máquina. El nivel de burbuja debería indicar cero. Gire las cuñas en el eje X y el eje Y. La reacción debe ser baja. Utilice un indicador de cuadrante para medir el agotamiento.

Asegúrese de que las mordazas del tornillo de banco corran paralelas a la mesa. Coloque la pieza de trabajo en el banco de trabajo y asegúrela con abrazaderas. Compruebe la perpendicularidad del husillo utilizando una escuadra de maquinista. Asegúrese de que las lecturas del DRO sean precisas y consistentes. Realice una prueba de ejecución de la configuración.

Pequeñas mejoras permiten un ajuste fino de las curvas de fresado. Para movimientos más precisos en el eje Z, consulte el volante. Ajuste la velocidad de avance a un valor de 1 mm/s. Establezca la velocidad de corte en 3000 RPM. La fresa de extremo debe tener cuatro flautas. Para un espaciado exacto, utilice una galga de espesores.

La superficie de la pieza de trabajo debe estar libre de contaminación. Apriete las cuñas para hacerlo más estable. El uso principal del tope de profundidad es garantizar que los cortes realizados sean iguales. Asegúrese de que la herramienta esté afilada en todo momento. Intenta no hacer grandes cambios durante el proceso.

Sujete adecuadamente las piezas de trabajo para obtener arcos de fresado precisos. El tornillo de banco debe poder sujetar firmemente la pieza de trabajo. Emplee paralelos para respaldar la pieza de trabajo. Coloque correctamente las tuercas con ranura en T. La fuerza de sujeción debe distribuirse uniformemente. Coloque los topes de la mesa para evitar que se muevan.

Para mayor seguridad hay una abrazadera de correa. Busque signos de vibraciones durante su funcionamiento. La herramienta de corte debe estar perfectamente orientada. Asegúrese de que la superficie de la pieza de trabajo no contenga residuos. Realice una verificación básica con un ensayo de la configuración.

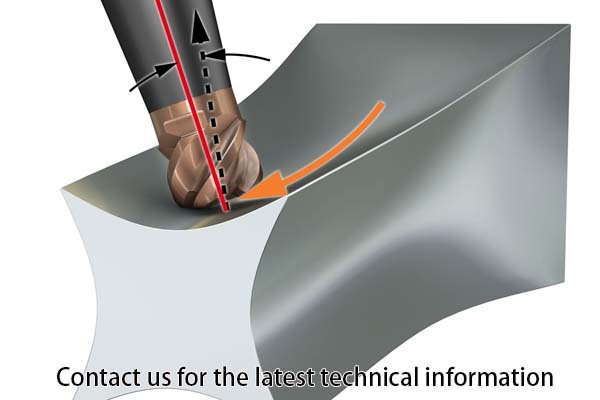

La selección de herramientas determina las curvas de fresado. Se deben utilizar fresas de bolas para lograr bordes lisos en la pieza de trabajo. Los materiales duros requieren cortadores de 4 flautas. Las herramientas de carburo son ideales para la precisión. Cambiar parámetros de fresas de extremo. La fresa de punta plana se utiliza para crear caminos únicamente rectos.

Se deben utilizar fresas frontales al realizar cortes anchos. Se utilizan herramientas de pequeño diámetro para crear curvas finas. La otra ventaja es que las herramientas de acero rápido (HSS) duran más. Las herramientas indexables son herramientas que tienen puntas que son de naturaleza reemplazable. Ayuda a mantener baja la temperatura de las herramientas. Asegúrese de que el tipo de herramienta sea apropiado para el material sobre el que se va a trabajar.

El tipo de material afecta la molienda curvas. Para cortar acero se deben utilizar herramientas de carburo. El aluminio necesita herramientas HSS. Los plásticos se caracterizan por bajas velocidades de corte. Curiosamente, es más fácil trabajar con latón si las herramientas utilizadas son afiladas. El corte de titanio requiere altos avances.

La tasa de desgaste de la herramienta es directamente proporcional a la dureza del material. Los materiales blandos requieren bajas velocidades de husillo. Ajuste la profundidad para materiales quebradizos. Los revestimientos de herramientas reducen el desgaste. Seleccione la dureza de herramienta adecuada para trabajar en el material. Piensa en el calor durante los procesos de corte.

La geometría afecta las curvas de fresado. Se recomienda utilizar ángulos de hélice de 30 grados para conseguir cortes suaves. Las ranuras grandes restan más material a la pieza de trabajo. Los convertidos con menos ancho de flauta ofrecen un mejor acabado superficial. Se pueden utilizar herramientas de radio de esquina para minimizar el astillado.

Cortes limpios para bordes afilados. Para realizar cortes en ángulo, debes utilizar herramientas cónicas. Influencia de los ángulos de desprendimiento en la formación de viruta. Los ángulos de alivio ayudan a evitar el roce de las herramientas. La longitud de la herramienta afecta la estabilidad. Los diámetros de las herramientas deben ser iguales a las profundidades de corte tanto como sea posible. La geometría correcta da como resultado un corte adecuado y preciso.

La dinámica influye en las curvas de fresado. Reduzca la velocidad de alimentación para evitar la charla. Las altas velocidades del husillo minimizan la vibración. Utilice amortiguadores para mayor estabilidad. Modifique las fuerzas de corte para materiales duros. La carga de viruta influye en el acabado superficial. Es útil utilizar una presión constante para obtener cortes consistentes.

Evite movimientos bruscos de la herramienta. Monitorear la temperatura de corte. Influencia del desgaste de la herramienta en la dinámica de corte. Para curvas suaves, equilibre las fuerzas. La dinámica de corte garantiza la precisión.

El rendimiento afecta las curvas de fresado. Verifique la velocidad del husillo y asegúrese de que sea constante. Adopte la práctica de lubricación adecuada para mejorar la durabilidad de sus herramientas. Compruebe periódicamente el desgaste de las herramientas. Las velocidades de avance más altas contribuyen a una mayor productividad. Disminuir la profundidad de corte según la dureza del material utilizado. Reduzca la desviación de la herramienta para mejorar la precisión.

Incluyen el uso de configuraciones rígidas en un esfuerzo por mejorar la estabilidad. La eliminación de virutas ayuda a evitar obstrucciones cuando se debe realizar correctamente. Tome una medida del acabado superficial después del proceso de fresado. Los parámetros consistentes garantizan la calidad. Los factores de rendimiento influyen en el resultado.

Cualquier curva requiere ajustes CNC precisos. El diámetro pequeño de la fresa, 10 mm, permite un radio preciso y ajustado. La velocidad del husillo de 3000 RPM reduce el desgaste de la herramienta. La velocidad de avance de 250 mm/min ayuda a evitar el sobrecalentamiento del material. Utilice G02/G03 para arcos. La precisión se mantiene mediante una profundidad de corte de 2 mm. El fresado en ascenso reduce las vibraciones. El software CAM produce trayectorias de herramientas continuas.

El portaherramientas BT30 aumenta la rigidez. Compruebe el juego en los husillos de bolas. Para un mejor agarre utilice siempre pinzas ER. Inspeccione el desgaste de las herramientas con regularidad. Mantenga una evacuación de viruta adecuada. Asegure la pieza de trabajo en el tornillo de banco. Optimice cada parámetro con cuidado.

Utilice G41/G42 para mayor precisión. Para un acabado superior se debe elegir una fresa de extremo de 4 flautas. Para una mejor definición, utilice un paso de 1 mm. Mantenga el porcentaje de carga del husillo al 70%. Optimizar la velocidad de corte a 300 m/min según el tipo de material. Ajuste de avance por diente, 0,5 mm. Optimice con simulación CAM.

Compruebe que la compensación de longitud de la herramienta, H01, corresponda a la herramienta. Verificar el punto cero de la máquina. En última instancia, utilice placas de fijación para mayor repetibilidad. Seleccione el recubrimiento de corte correcto, Estaño o TiALN. Verifique las compensaciones de trabajo, G54. Utilice chorro de aire para limpiar las virutas. Comprobar el acabado superficial con ayuda del perfilómetro. Implementar estrategias de limpieza adaptativas.

Para los cortes de acabado, la velocidad de avance debe ajustarse a 200 mm/min. Para curvas, utilice una fresa de bola de 6 mm de diámetro. Reduzca la velocidad del husillo a 2000 RPM. Utilice un paso fino de 0,5 mm. Utilice pasadas de acabado para lograr suavidad. Inspeccione la trayectoria de la herramienta en busca de errores. Asegúrese de que la máquina sea rígida y minimice las vibraciones. Garantizar una lubricación adecuada, evitar el calor. Utilice pinzas de alta precisión.

Siempre revise los bordes cortantes para detectar signos de falta de brillo. También es vital implementar la fase de pulido final. Utilice el probador de rugosidad de superficies. Los parámetros de corte deben variarse según la dureza del material que se esté procesando. Mantenga constante el flujo de refrigerante.

Para mayor precisión, ajuste la profundidad de corte a un espesor de 1 mm. Se debe utilizar un precalibrador de herramientas para garantizar que se hayan realizado las mediciones correctas. Verifique el descentramiento del husillo, tolerancia de 0,01 mm. Verifique la alineación de la pieza de trabajo utilizando indicadores de cuadrante. Ajuste la compensación del juego de la máquina.

Elija fresas de mango de alta calidad. Emplee cortadores de paso fino para mayor precisión. Asegúrese de que las compensaciones de longitud de la herramienta sean correctas. Controlar y modificar las fuerzas de corte. Garantizar una configuración rígida de la máquina. Verifique la trayectoria de la herramienta con la ayuda de modelos CAD. Utilice pasadas de acabado para tolerancias estrechas. Asegúrese de que las dimensiones de las piezas sean precisas mediante el uso de calibradores. Mantener el filo de la herramienta. Implementar inspecciones en proceso.

Entre ellos, son muy importantes la optimización de los parámetros de corte y la reducción del tiempo de ciclo. Utilice técnicas de fresado de alta eficiencia. Aumente la velocidad de avance a 300 mm/min. Asegúrese de que la velocidad del eje esté configurada en 2500 RPM. Introducir trayectorias de herramientas dinámicas en CAM. Los recubrimientos avanzados para herramientas minimizan el desgaste. Minimice los cambios de herramientas con herramientas modulares.

La profundidad de corte se debe establecer al máximo para lograr la máxima eliminación de material. Utilice software de optimización de trayectorias de herramientas. Esté atento a la carga de las máquinas y asegúrese de que no haya sobrecargas. Implementar sistemas de monitoreo en tiempo real. Optimice el flujo de refrigerante para lograr la máxima eficiencia. Para obtener mejores resultados, utilice husillos de alta velocidad. Evaluar y mejorar periódicamente los parámetros.

Característica | Descripción | Importancia (1-10) | Frecuencia de mantenimiento | Problemas comunes | Riesgos potenciales | Estándares de la industria |

Alinear Vice | Garantiza la estabilidad de la pieza de trabajo | 9 | Mensual | Desalineación | Cambio de pieza de trabajo | ISO 230-1 |

Ejes de puesta a cero | Establece la referencia inicial | 10 | Antes de cada uso | Desvío del verdadero cero | Cortes imprecisos | ASTM E2307 |

Eje de velocidad | Control de velocidad de rotación | 8 | Semanalmente | Exceso o exceso de velocidad | Rotura de herramienta | ISO 13041-1 |

Bloqueo de mesa | Asegura el movimiento de la mesa de trabajo | 8 | Mensual | Interferencia | movimiento involuntario | DIN 8608 |

Accesorio cortador | Asegura la herramienta en el husillo | 9 | Antes de cada uso | Accesorios sueltos | Expulsión de herramienta | ISO 26622 |

Configuración del refrigerante | Lubrica y enfría los cortes | 7 | A diario | Atasco | Calentamiento excesivo | ISO 1110 |

Verificación de seguridad | Verifica el funcionamiento seguro | 10 | Antes de cada uso | Funciones de seguridad omitidas | Accidentes | OSHA 1910.212 |

Para materiales blandos, ajuste la velocidad del husillo a 3000 RPM. Los materiales más duros requieren 1500 RPM. La velocidad se puede medir usando un tacómetro. Utilice velocidades adecuadas para cortar herramientas de 10 mm o 12 mm de diámetro. Las herramientas con diámetros pequeños requieren velocidades más altas. Esté atento a la carga del husillo, lo óptimo debería ser alrededor del 70%. Para velocidades más altas se deben utilizar herramientas de carburo. Aumente la velocidad si se produce vibración.

Consultar tabla de velocidades del material. Velocidad más lenta para cortes más profundos, 2 mm. Supervise el estado de la herramienta. La limpieza del husillo debe realizarse con frecuencia para mantener la consistencia. El CNC debe utilizar ajustes de velocidad variable. Optimice cada trabajo individualmente.

La velocidad de avance debe establecerse en 250 mm/min para aluminio. El acero requiere 150 mm/min. Utilice el avance por diente, 0,05 mm. Calcule la velocidad de avance utilizando RPM y el diámetro de la herramienta. Las herramientas pequeñas, como se mencionó anteriormente, deben alimentarse a un ritmo más lento que las herramientas más grandes. Alimentación de barrido para curvas suaves.

Además, asegúrese de que la máquina no esté sobrecargada para evitar que se cale. Programe el software CAM para obtener las mejores rutas. Velocidad de avance más baja para patrones complejos. Reduzca el avance para cortes de desbaste.

Respete siempre las velocidades de avance del fabricante. Debe ajustarse según la dureza del material que se esté procesando. Utilice el control de alimentación adaptativo. Mantenga la velocidad de alimentación constante para garantizar una alta calidad.

La velocidad y el avance correctos hacen que las curvas parezcan correctas. Viaje a bajas velocidades para ayudar a minimizar el desgaste de la herramienta. Una alimentación incorrecta genera bordes ásperos. El ajuste adecuado ayuda a minimizar las vibraciones de la máquina. Se necesitan ajustes de alimentación más finos para obtener acabados suaves. Controle la rugosidad de la superficie, esfuércese por alcanzar Ra 1,6. La buena calidad requiere las mejores trayectorias de herramientas. Se ha demostrado que una correcta lubricación mejora el acabado superficial.

Busque especialmente rebabas alrededor de la pieza y ajuste según sea necesario. La alimentación continua ayuda a prevenir roturas de herramientas. Examina los bordes cortados con una lupa. Ajuste los parámetros para cada material. Asegúrese siempre de que la herramienta esté afilada para obtener el mejor resultado. Verifique periódicamente la calibración de la máquina.

Se debe emplear una calculadora de avance y velocidad. Comience con las recomendaciones del fabricante. Sin embargo, esto debería variar según el tamaño del material y la herramienta que se utilizará. Compruebe si hay problemas con los sonidos de corte. Utilice técnicas de mecanizado de alta velocidad. Fabricación asistida por ordenador para mejorar las trayectorias de las herramientas. Asegúrese y corrija la alineación del eje. Se prefiere el fresado en ascenso ya que mejora el acabado de la superficie.

Implementar estrategias de limpieza adaptativas. Inspeccione periódicamente el estado de la herramienta. Ajuste la configuración para cada trabajo. Mantenga limpio su ambiente de trabajo. Esto debe lograrse utilizando refrigerante para controlar el calor. Mantenga lubricados los componentes de la máquina. Ajuste y optimice la configuración con la mayor frecuencia posible.

En este blog, conocimos las curvas de fresado, incluidas las RPM, el tipo de herramienta, la velocidad de avance y la carga de viruta. Ahora, apliquemos estos pasos a sus proyectos. Visita CNCYANGSEN para obtener más consejos y herramientas. ¡Disfruta de tu viaje de molienda!