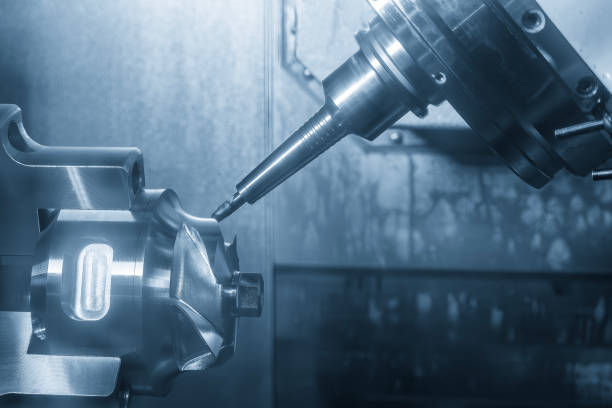

En las fábricas de moldes, los centros de mecanizado CNC se utilizan principalmente para el procesamiento de núcleos de moldes, insertos y otras piezas clave de moldes y núcleos de cobre. La calidad de los núcleos e insertos de los moldes determina directamente la calidad de las piezas que forman los moldes. La calidad del procesamiento del núcleo de cobre restringe directamente el impacto del procesamiento de electroerosión. La clave para garantizar la calidad del procesamiento CNC radica en la preparación antes del procesamiento. Para este puesto, además de tener una rica experiencia en procesamiento y conocimiento de moldes, también debe prestar atención a una buena comunicación en el trabajo, especialmente con el equipo de producción y los colegas.

1) Leer dibujos y hojas de programas.

2) Transferir el programa correspondiente a la máquina herramienta.

3) Verifique el encabezado del programa, los parámetros de corte, etc.

4) Determine el tamaño de mecanizado y la tolerancia de la pieza de trabajo.

5) Sujeción razonable de la pieza de trabajo.

6) Alineación precisa de la pieza de trabajo.

7) Establecimiento preciso de las coordenadas de la pieza de trabajo.

8) Selección de herramientas y parámetros de corte razonables.

9) Sujeción razonable de herramientas.

10) Método de corte de prueba seguro

11) Observación del proceso de mecanizado.

12) Ajuste de parámetros de corte.

13) Comentarios oportunos sobre los problemas y el personal relevante durante el proceso de mecanizado.

14) Inspección de la calidad de la pieza después del mecanizado.

1) Para moldes nuevos, los planos de mecanizado deben cumplir los requisitos y los datos deben ser claros; Los planos de mecanizado de los moldes nuevos deberán ser firmados por el supervisor, y las columnas de los planos de mecanizado deberán estar cumplimentadas.

2) La pieza de trabajo tiene una marca calificada del departamento de calidad.

3) Después de recibir la hoja de programa, verifique si la posición de referencia de la pieza de trabajo es consistente con la posición de referencia del dibujo.

4) Mire cuidadosamente cada requisito en la hoja del programa y confirme si el programa y los requisitos del dibujo son consistentes. Si hay algún problema se debe solucionar junto con el programador y el equipo de producción.

5) Según el material y tamaño de la pieza, juzgar la racionalidad de la herramienta seleccionada por el programador para el programa de desbaste o pulido. Si se considera que la aplicación de la herramienta no es razonable, se debe notificar al programador de inmediato para que realice los cambios correspondientes para mejorar la eficiencia del procesamiento y la precisión del procesamiento de la pieza de trabajo.

1) Al sujetar la pieza de trabajo, preste atención a la posición del código y la longitud de extensión del perno de la tuerca en la placa de presión. Además, los tornillos no deben tocar el fondo al bloquear la esquina.

2) El macho de cobre generalmente se procesa bloqueando la placa. Antes de cargar la máquina, se debe verificar la cantidad de materiales de corte en la hoja del programa para garantizar la consistencia y se deben verificar los tornillos de cierre de la placa para ver si están apretados.

3) En el caso de recolectar varias piezas de materiales de cobre en una placa, verifique si la dirección es correcta y si hay interferencia durante el procesamiento de cada material de cobre.

4) Sujete la pieza de trabajo de acuerdo con la forma de la hoja del programa y los datos del tamaño de la pieza de trabajo. Cabe señalar que los datos del tamaño de la pieza de trabajo se escriben como XxYxZ. Al mismo tiempo, si hay un dibujo de piezas sueltas, es necesario verificar si los gráficos de la hoja del programa y los gráficos del dibujo de piezas sueltas son consistentes, prestar atención a la dirección hacia afuera y al movimiento de la X. y los ejes Y.

5) Al sujetar la pieza de trabajo, es necesario verificar si el tamaño de la pieza de trabajo cumple con los requisitos de tamaño de la hoja del programa. Si hay un dibujo de piezas sueltas, es necesario comprobar si el tamaño de la hoja de programa es el mismo que el tamaño del dibujo de piezas sueltas.

6) La mesa de trabajo y la parte inferior de la pieza de trabajo deben limpiarse antes de colocar la pieza de trabajo en la máquina. La mesa de la máquina y la superficie de la pieza de trabajo deben retirarse con piedra de aceite para eliminar las rebabas y las posiciones dañadas.

7) Al codificar, asegúrese de que el cuchillo no dañe al codificador. Si es necesario, comuníquese con el programador. Al mismo tiempo, si la parte inferior está cuadrada, el codificador debe estar alineado con la posición de la almohadilla cuadrada para lograr el propósito de equilibrar la fuerza.

8) Cuando se utiliza un tornillo de banco para sujetar, es necesario comprender la profundidad de procesamiento de la herramienta para evitar que la posición de sujeción sea demasiado larga o demasiado corta.

9) El tornillo debe recibirse en el bloque en T y no se debe utilizar sólo una parte de la rosca. Si es necesario conectar el tornillo, los tornillos superior e inferior deben usar cada uno la mitad de la rosca de la junta, y la rosca de la tuerca en la placa de presión debe usarse por completo, y solo unas pocas roscas no deben recibirse.

10) Al determinar la profundidad Z, debe ver claramente la posición del número táctil de la hoja del programa y los datos del punto Z más alto. Después de ingresar los datos en la máquina herramienta, debe verificarlos nuevamente.

1) Al arrastrar la pieza de trabajo, se debe prestar atención a la verticalidad. Arrastre un lado plano y luego arrastre el lado vertical.

2) Al centrar la pieza de trabajo, debe centrarla dos veces para su verificación.

3) Después de centrar y tocar el número, debe verificar la posición central de acuerdo con las dimensiones externas proporcionadas por la hoja del programa y las dimensiones en el plano de piezas sueltas.

4) Todas las piezas de trabajo deben centrarse utilizando el método de centrado. La posición cero en el borde de la pieza de trabajo también debe centrarse utilizando el método de centrado y luego moverse hasta el borde. Debe garantizar que los márgenes de ambos lados sean consistentes. Si circunstancias especiales requieren datos de una sola cara, deberá obtener la confirmación del equipo de producción nuevamente antes de aprobar. Después de datos unilaterales, recuerde compensar el radio de la varilla de centrado.

5) La entrada de posición cero del centro de la pieza de trabajo debe ser la misma que el centro de tres ejes del diagrama de la computadora de la estación de trabajo.

1) Cuando el margen en la superficie superior de la pieza de trabajo es demasiado grande, recuerde no cortar demasiado profundo cuando utilice un cuchillo grande para quitar el margen manualmente.

2) La parte más importante del mecanizado es el primer corte, porque si opera y verifica con cuidado, puede saber si la compensación de longitud de la herramienta, la compensación del diámetro de la herramienta, el programa, la velocidad, etc. son incorrectos, evitando daños a la pieza de trabajo, herramienta. y máquina herramienta.

3) Pruebe el procedimiento de corte de la siguiente manera:

a) La altura del primer punto es la elevación más alta de 100 mm y utilice los ojos para sentir si es correcta;

b) Controlar el "movimiento rápido" al 25% y alimentar al 0%;

c) Cuando la herramienta se acerque (aproximadamente 10 mm) a la superficie de mecanizado, pausar la máquina;

d) Verificar si la carrera restante y el programa son correctos;

e) Después de reiniciar la máquina, poner una mano en el botón de pausa, lista para detenerse en cualquier momento, y controlar la velocidad de avance con la otra mano;

f) Cuando la herramienta está muy cerca de la superficie de la pieza, puede volver a detenerse, debiendo comprobarse la carrera restante del eje Z.

g) Después de que el mecanizado y el corte sean suaves y estables, ajuste cada control a la normalidad.

4) Después de ingresar el nombre del programa, cópielo en la pantalla con un bolígrafo y luego compruébelo con la hoja del programa. Al abrir el programa, preste atención para verificar si el tamaño del diámetro de la herramienta en el programa es consistente con la hoja del programa, y complete inmediatamente el nombre del archivo y el tamaño del diámetro de la herramienta en la columna de firma del procesador en la hoja del programa. Está prohibido cumplimentarlo posteriormente o con antelación.

5) En principio, los técnicos de NC no deben salir cuando la pieza está desbastándose. Si tienen que irse debido a un cambio de herramienta o asistencia para ajustar otras máquinas herramienta, deben preguntar a otros miembros del equipo NC o regresar periódicamente para verificar.

6) Al realizar el pulido intermedio, los técnicos de NC deben prestar especial atención a las áreas que no se abrieron durante el desbaste para evitar que la herramienta golpee esta área.

7) Corte de programa. Si el programa se interrumpe durante el procesamiento y lleva demasiado tiempo ejecutarlo desde el principio, se debe notificar al líder del equipo y al programador para que modifiquen el programa y corten la parte que se ha ejecutado.

8) Anormalidad del programa. Si el programa tiene una situación anormal y no estás seguro, puedes colgarlo para observar el proceso y luego decidir el siguiente paso.

9) Durante el procesamiento, el técnico de NC puede ajustar la velocidad y la velocidad de rotación proporcionadas por el programador según la situación. Sin embargo, se debe prestar especial atención a la velocidad al desbastar piezas pequeñas de cobre, para evitar que la pieza de trabajo se afloje debido a la vibración.

10) Durante el procesamiento de la pieza de trabajo, el técnico de NC debe consultar el plano de piezas sueltas para ver si hay condiciones anormales. Una vez que se descubre que los dos son inconsistentes, la máquina debe detenerse inmediatamente para notificar al líder del equipo y verificar si hay algún error.

11) Cuando se utiliza una herramienta de más de 200 mm para el procesamiento, se debe prestar atención a cuestiones como el margen, la profundidad de avance, la velocidad de rotación y la velocidad para evitar que la herramienta se balancee. Al mismo tiempo, se debe controlar la velocidad de la posición de la esquina.

12) Para la detección del diámetro de la herramienta requerida en la hoja del programa, el operador debe ser responsable y registrar el diámetro probado. Si excede el rango de tolerancia, se debe informar al líder del equipo o se debe cambiar la herramienta inmediatamente.

13) Cuando la máquina herramienta está en funcionamiento automático o libre, el operador debe acudir a la estación de trabajo para comprender la programación del procesamiento restante, preparar y rectificar la herramienta adecuada para el siguiente procesamiento para evitar tiempos de inactividad.

14) Los errores de proceso son la principal razón de pérdida de tiempo: uso incorrecto de herramientas inadecuadas, errores en el orden de procesamiento, pérdida de tiempo en posiciones que no necesitan ser procesadas o no están procesadas por computadora y condiciones de procesamiento inadecuadas (demasiado lentas). velocidad, herramienta vacía, trayectoria de herramienta demasiado densa, avance demasiado lento, etc.). Cuando ocurran los eventos anteriores, puede comunicarse con programación, etc.

15) Durante el procesamiento, debe prestar atención al desgaste de la herramienta y debe reemplazar las partículas o herramientas de la herramienta de manera adecuada. Después de reemplazar las partículas de la herramienta, preste atención a si los límites de conexión del procesamiento son consistentes.

1) Confirme que se haya completado cada programa y cada instrucción requerida en la hoja del programa.

2) Una vez completado el procesamiento, es necesario verificar si la forma de la pieza de trabajo cumple con los requisitos y, al mismo tiempo, realizar una autoverificación del tamaño de la pieza de trabajo de acuerdo con el dibujo de piezas sueltas o el dibujo de proceso para encontrar errores en tiempo.

3) Verifique si hay alguna anomalía en cada posición de la pieza de trabajo. Si tiene alguna pregunta, notifique al líder del equipo NC.

4) Cuando se descarga de la máquina una pieza de trabajo más grande, se debe notificar al líder del equipo, al programador y al líder del equipo de producción.

5) Preste atención a la seguridad cuando la pieza de trabajo se descarga de la máquina, especialmente cuando se descarga una pieza de trabajo más grande de la máquina, la pieza de trabajo y la máquina NC deben estar bien protegidas.

Calidad superficial del pulido:

1) Núcleo del molde, inserto

2) macho de cobre

3) Evite espacios vacíos en el orificio del cabezal de soporte de la placa del pasador superior, etc.

4) Eliminar marcas de vibración

Dimensiones de pulido:

1) Las dimensiones mensurables deben ser estrictamente autocomprobadas después del procesamiento.

2) Se debe considerar el desgaste de la herramienta durante el procesamiento a largo plazo, especialmente en la posición de sellado y otros bordes cortantes.

3) Se deben utilizar herramientas de carburo nuevas tanto como sea posible para pulir.

4) Determinar el ahorro de molde después del pulido según los requisitos de procesamiento.

5) Confirmar la calidad de la producción y la calidad después del procesamiento.

6) Controlar el desgaste de la herramienta durante el procesamiento de la posición de sellado de acuerdo con los requisitos de procesamiento.

1) Confirmar el estado de operación del turno, incluido el estado de procesamiento, el estado del molde, etc.

2) Confirmar si el equipo está funcionando normalmente durante el turno.

3) Otras entregas y confirmaciones, incluidos planos, hojas de programas, herramientas, calibres, accesorios, etc.

Organización del lugar de trabajo

1) Siga los requisitos de las 5S.

2) Las herramientas, calibres, accesorios, piezas de trabajo, herramientas, etc. se clasifican y colocan ordenadamente.

3) Limpieza de máquinas herramienta.

4) Limpieza del suelo del lugar de trabajo.

5) Devolución de herramientas procesadas, herramientas ociosas y herramientas de medición al almacén.

6) Envío de piezas procesadas a inspección de calidad o departamentos pertinentes.