La precisión, la eficacia y la durabilidad son de suma importancia cuando se trata de maquinas cnc. Es importante cumplir con estos atributos que guían los movimientos de la máquina: los sistemas de rieles rígidos y lineales. Estos dos tipos desempeñan un papel crucial para garantizar un funcionamiento fluido y preciso de las máquinas CNC, lo que afecta todo, desde la calidad del producto terminado hasta la vida útil de la máquina.

Este artículo explicará los rieles rígidos y los rieles lineales, explorando su diseño, construcción, funcionalidad y rendimiento. También analizaremos estos dos tipos de rieles para brindar una comprensión integral de sus funciones en las máquinas CNC. Además, ayudaremos a tomar decisiones informadas sobre el mejor sistema ferroviario para necesidades específicas. ¡Empecemos!

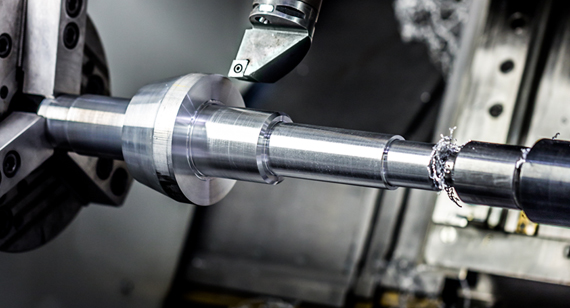

Un tipo de sistema de guía lineal que se utiliza con frecuencia en las máquinas CNC son los rieles duros, también conocidos como guías en caja o rieles cuadrados. La robustez y capacidad de estos carriles para soportar cargas pesadas los hacen únicos. Los carriles duros suelen implicar un contacto deslizante directo entre el carril y el componente móvil, a diferencia de los carriles lineales, que emplean elementos rodantes. Este contacto directo puede soportar fuerzas e impactos importantes, lo que hace que los rieles duros sean ideales para actividades de mecanizado de alta resistencia.

La necesidad de sistemas de guía fiables y duraderos en la maquinaria industrial dio origen al concepto de carriles rígidos, que existe desde hace décadas. Las primeras máquinas CNC y sus predecesoras se basaban en mecanismos deslizantes rudimentarios que evolucionaron hasta convertirse en los sistemas de rieles duros actuales antes de la llegada de los materiales modernos y la ingeniería de precisión. El lugar de los rieles duros en aplicaciones de alta carga y alto impacto se ha establecido gracias a los avances en la metalurgia, los métodos de fabricación y los tratamientos de superficie a lo largo del tiempo. Estos avances también han aumentado su rendimiento y confiabilidad.

Los rieles duros están construidos con acero solidificado, un material conocido por su extraordinaria resistencia y resistencia al desgaste. Los rieles podrán soportar los rigores de las pesadas tareas de mecanizado porque han sido sometidos a un proceso de tratamiento térmico que aumenta la dureza del acero endurecido. A veces, se aplican tratamientos superficiales adicionales como nitruración o recubrimiento con una capa resistente al desgaste para mejorar aún más la resistencia y la esperanza de vida de los rieles duros.

Para garantizar la precisión y la durabilidad, el proceso de fabricación de raíles rígidos implica una serie de pasos cruciales. La fase subyacente incluye cortar el acero a las dimensiones requeridas, seguido de una serie de tratamientos térmicos para lograr la dureza ideal. Luego se utilizan procesos de esmerilado y pulido para lograr un acabado superficial suave y preciso. Este acabado preciso es fundamental, ya que cualquier irregularidad puede provocar fricción y desgaste. Finalmente, se llevan a cabo medidas de control de calidad, como pruebas de dureza e inspecciones dimensionales, para garantizar que los rieles cumplan con estrictos estándares de la industria.

Una de las características más distintivas de los raíles rígidos es su impresionante capacidad de carga. Debido al contacto deslizante directo, los rieles duros pueden soportar pesos sustanciales sin deformarse ni perder precisión. Por ello, son ideales para aplicaciones que requieren fuerzas de mecanizado elevadas y piezas de trabajo grandes.

La precisión y exactitud de los rieles duros pueden variar según la calidad del proceso de fabricación a pesar de sus superiores capacidades de carga. Para muchas tareas de mecanizado, los carriles duros de alta calidad ofrecen altos niveles de precisión. Sin embargo, es posible que no sean tan precisos como algunos sistemas de rieles lineales, especialmente en aplicaciones que requieren tolerancias muy estrictas.

Además, los rieles duros son conocidos por su durabilidad. La construcción de acero solidificado y los posibles tratamientos superficiales brindan una excelente resistencia al desgaste, lo que permite que estos rieles mantengan su rendimiento durante períodos prolongados de uso intensivo. El mantenimiento regular, como la lubricación, puede además mejorar su vida útil.

Siga las siguientes ventajas de los rieles duros:

• Robustez

Debido a su sólida construcción y diseño, los rieles duros son duraderos. Esta robustez puede soportar impactos y tensiones mecánicas críticas, lo que los hace apropiados para aplicaciones de servicio pesado.

• Rentabilidad

Los carriles rígidos son más rentables que sus homólogos lineales. Debido a que no tienen piezas rodantes complicadas y son fáciles de construir, su fabricación y mantenimiento cuestan menos, lo que los convierte en una buena opción para empresas con presupuestos ajustados.

• Alta capacidad de carga

Una ventaja importante de los raíles rígidos es su gran capacidad de carga. Los rieles duros brindan el soporte y la estabilidad necesarios en aplicaciones donde las cargas pesadas son comunes, como operaciones de fresado o torneado a gran escala.

Estas son las desventajas de los rieles duros:

• Mayor fricción

La mayor fricción inherente al diseño de carriles rígidos es una desventaja importante. El contacto deslizante directo entre el carril y la parte móvil produce un mayor rozamiento en comparación con los sistemas de elementos rodantes. Con el tiempo, este aumento de fricción puede provocar un mayor desgaste y un mayor consumo de energía.

• Requisitos de mantenimiento

Los rieles duros deben recibir un mantenimiento regular debido a su potencial de desgaste y mayor fricción. La lubricación es necesaria para reducir el desgaste y la fricción, y se requieren inspecciones periódicas para mantener los rieles en buenas condiciones. Este mantenimiento puede ser más intensivo que el de los sistemas ferroviarios lineales.

• Capacidades de velocidad limitadas

Los rieles duros tienen contacto directo y una mayor fricción, lo que también limita las capacidades de velocidad. Si bien son fantásticos para cargas pesadas y aplicaciones de alta influencia, los rieles rígidos no son ideales para operaciones de alta velocidad. El aumento de la resistencia puede provocar sobrecalentamiento y desgaste extremo a velocidades elevadas, lo que los hace menos apropiados para aplicaciones que requieren movimientos rápidos.

Los rieles lineales, también conocidos como guías lineales o guías de movimiento lineal, son un tipo de sistema de rodamientos que permite que las máquinas CNC se muevan en una dirección lineal suave y precisa. Consisten en un carro y un carril que aloja componentes rodantes, como bolas o rodillos, que se mueven a lo largo del carril. Este diseño reduce la fricción y considera un movimiento de alta precisión, lo que hace que los rieles lineales sean ideales para aplicaciones que requieren alta precisión y repetibilidad.

El avance de los carriles lineales se remonta a mediados del siglo XX, impulsado por la necesidad de sistemas de movimiento lineal más precisos y productivos en diferentes aplicaciones modernas. Los primeros diseños utilizaban un mecanismo deslizante simple; sin embargo, los avances en los materiales y el diseño impulsaron la inclusión de componentes rodantes, lo que esencialmente disminuyó la fricción y el desgaste. El desarrollo de la tecnología de rieles lineales ha mejorado el mecanizado CNC con mejoras continuas en precisión, capacidad de carga y durabilidad.

Los rieles lineales están construidos con materiales de alta calidad como acero inoxidable y aluminio. El acero inoxidable se utiliza frecuentemente por su resistencia a la corrosión, solidez y solidez. Sin embargo, el aluminio se selecciona para aplicaciones en las que la reducción de peso es significativa, lo que proporciona un buen equilibrio entre resistencia y ligereza. Normalmente se utiliza acero endurecido o cerámica para fabricar las partes rodantes del carro, como las bolas o los rodillos, que son extremadamente duraderos y resistentes al desgaste.

El proceso de fabricación de carriles lineales incluye varias etapas para garantizar una alta precisión y calidad. Los rieles generalmente se crean mediante procesos como extrusión (para aluminio) o rectificado de precisión (para acero). Estos procesos garantizan que los rieles tengan un acabado superficial suave y preciso. Los carros están fabricados con alta precisión e incorporan componentes rodantes que se eligen y prueban cuidadosamente para garantizar su consistencia y rendimiento. Después del ensamblaje, todo el sistema pasa por pruebas y controles de calidad para garantizar que cumple con las especificaciones requeridas de precisión y robustez.

Los rieles lineales proporcionan un buen equilibrio entre precisión y capacidad de carga. Están diseñados para distribuir las cargas de manera equitativa entre los componentes móviles, lo que ayuda a mantener el movimiento suave y disminuir el desgaste. Aunque los rieles lineales no son tan fuertes como los rieles duros cuando se trata de manejar cargas extremadamente altas, son lo suficientemente fuertes para la mayoría de las aplicaciones de mecanizado de precisión.

Uno de los principales beneficios de los rieles lineales es el alto nivel de precisión y exactitud que ofrecen. Para aplicaciones que requieren tolerancias estrictas, el diseño del elemento rodante permite un movimiento extremadamente suave y minimiza la fricción. Debido a su alto nivel de precisión, los rieles lineales son adecuados para tareas que requieren precisión repetible, como la fabricación de semiconductores y dispositivos médicos.

Además, los rieles lineales están diseñados para funcionar durante mucho tiempo con un desgaste mínimo. El diseño de los elementos rodantes y los materiales utilizados proporcionan una excelente resistencia al desgaste. Sin embargo, es necesario lubricarlos y darles mantenimiento periódicamente para mantener su máximo rendimiento y evitar la contaminación que podría alterar su funcionamiento.

Analicemos las ventajas de los rieles lineales:

• Baja fricción y movimiento suave

En comparación con los carriles duros, los elementos rodantes de los carriles lineales reducen significativamente la fricción. Para aplicaciones de alta precisión, esta baja fricción permite un movimiento fácil y suave. Además, el movimiento suave da como resultado un menor desgaste de los componentes y un menor consumo de energía.

• Alta exactitud y precisión

Los rieles lineales están diseñados para ser extremadamente exactos y precisos. Las máquinas CNC pueden alcanzar las estrictas tolerancias requeridas en muchos procesos de fabricación avanzados porque los elementos rodantes permiten un movimiento uniforme y suave. Esta precisión es especialmente ventajosa en industrias como la aeroespacial, la electrónica y los dispositivos médicos.

• Apropiado para aplicaciones de alta velocidad

La baja fricción y el diseño eficiente de los rieles lineales los hacen ideales para aplicaciones de alta velocidad. Pueden mantener la precisión y el rendimiento incluso a altas velocidades, lo que los hace apropiados para tareas que requieren movimientos y ajustes rápidos.

Estos son los inconvenientes de los rieles lineales:

• Mayor costo

Uno de los inconvenientes fundamentales de los carriles lineales es su mayor coste en comparación con los carriles rígidos. Los rieles lineales son más caros debido a los materiales, los procesos de fabricación y la ingeniería de precisión involucrados en su producción. Sin embargo, este costo puede justificarse por las ventajas de rendimiento que brindan en aplicaciones de alta precisión.

• Posibilidad de contaminación y necesidad de limpieza

En comparación con los carriles rígidos, los carriles lineales son más susceptibles a la contaminación. El polvo, los escombros y diferentes contaminantes pueden interferir con los componentes móviles, provocando una mayor fricción y desgaste. En consecuencia, mantener un entorno limpio y un mantenimiento periódico son básicos para garantizar el óptimo rendimiento de los carriles lineales.

• Menos robusto en algunas aplicaciones

Aunque los rieles lineales ofrecen una precisión excelente y un movimiento suave, es posible que no sean tan duraderos como los rieles duros cuando se trata de manejar cargas o fuerzas de impacto extremadamente altas. Los rieles duros pueden ser preferibles en situaciones donde la robustez y la capacidad para soportar cargas e impactos pesados son esenciales.

Al elegir rieles rígidos y lineales, los fabricantes y operadores de máquinas CNC deben considerar varios factores. Para aplicaciones que incluyen cargas pesadas y potencias de alto impacto, los rieles rígidos suelen ser la mejor decisión debido a su resistencia y rentabilidad en tales situaciones. Por otro lado, para operaciones que requieren alta precisión, baja fricción y movimiento rápido, los rieles lineales son la opción preferida independientemente de su mayor costo y necesidades de mantenimiento. Debido a los requisitos de limpieza más estrictos de los carriles lineales, es esencial tener en cuenta el entorno operativo particular.

A medida que la tecnología continúa avanzando, el futuro de los sistemas ferroviarios en las máquinas CNC está listo para avances significativos. Una tendencia importante es la integración de la tecnología inteligente y las capacidades de IoT (Internet de las cosas). Los sensores inteligentes integrados en los rieles pueden monitorear el estado y el rendimiento del sistema en tiempo real, proporcionando información valiosa sobre el desgaste, los niveles de lubricación y el estado general. Esta metodología proactiva potencia el mantenimiento predictivo, disminuyendo el tiempo de inactividad y extendiendo la vida útil de los rieles.

Una tendencia más prometedora es la mayor adopción de estrategias de fabricación aditiva en el desarrollo de sistemas ferroviarios. La fabricación aditiva, o impresión 3D, considera la producción de geometrías complejas y diseños personalizados que no son prácticos con las técnicas de fabricación tradicionales. Esto puede impulsar el desarrollo de rieles con formas optimizadas para aplicaciones particulares, mejorando aún más el rendimiento y reduciendo el peso.

En resumen, la elección de los sistemas ferroviarios juega un papel importante a la hora de decidir el rendimiento y la eficiencia de las máquinas. Tanto los carriles rígidos como los carriles lineales tienen ventajas y se adaptan a requisitos operativos específicos. Hemos explicado en detalle la comparación entre carril rígido y carril lineal, que es fundamental para que los fabricantes y operadores de máquinas CNC tomen decisiones informadas que se alineen con sus objetivos y requisitos de producción.