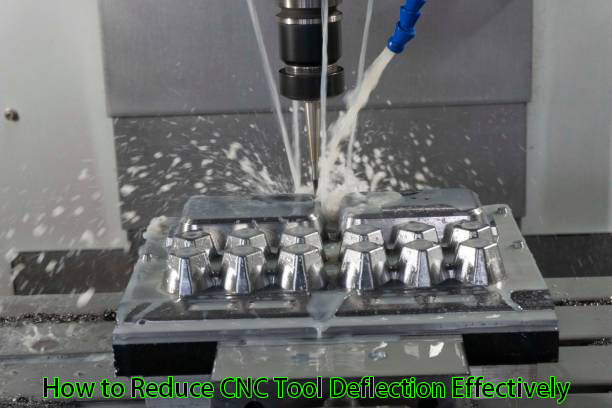

¿Está usted luchando contra la deflexión frecuente de la herramienta CNC? ¡Este blog revela las mejores estrategias para combatir este problema de manera efectiva! Exploraremos métodos probados que mejoran la precisión del mecanizado, centrándonos en cómo reducir la deflexión de la herramienta CNC de manera efectiva. ¿Listo para transformar sus operaciones CNC? ¡Sumérgete en nuestros conocimientos y haz de la precisión un estándar!

Al elegir materiales duros para las herramientas, se pueden reducir las tasas de deflexión. El acero endurecido por alta velocidad (HSS) son tipos comunes; Utilice carburo especial para aplicaciones resistentes.

La alta concentración de carbono en el carburo hace que la herramienta de flexión sea rígida en comparación con la herramienta de carbono. Las herramientas recubiertas son más duraderas y precisas, así que úselas para prolongar la vida útil de sus herramientas.

Controlar la geometría del cortador; Elija flautas que sean más cortas para mayor rigidez. Utilice sólo un poco de saliente; De esta manera la deflexión disminuye.

La optimización geométrica reduce la deflexión. Examinar la forma de la herramienta; las herramientas que son cónicas proporcionan más estabilidad. Incorpore cortadores de trozos que se estropeen por una pequeña deflexión.

Elija núcleos con un diámetro mayor que el ancho para obtener la máxima rigidez. Reducir el número de flautas según el material cortado. Modificar las trayectorias de las herramientas; no haga cortes profundos de 1 pasada. Esta técnica divide el estrés de manera más uniforme.

El objetivo es minimizar la fuerza desplegable para evitar la desviación. Desacelerar; El control de la velocidad de avance reduce las tensiones laterales sobre los objetos. Ajuste las velocidades del husillo a un nivel que produzca las mismas fuerzas de corte.

Utilizar subir fresado; Ofrece menos empuje contra la herramienta. Mantenga sus herramientas afiladas; de lo contrario, requieren más esfuerzo. Las máquinas deben calibrarse periódicamente para garantizar que la aplicación de fuerza esté en el nivel óptimo. Elimina el estiramiento excesivo y por tanto la flexión excesiva que se puede desarrollar.

A través del ajuste de los procedimientos de mecanizado, se logra el control. Especifique la velocidad, el avance y la profundidad de cada pasada. Distancias de carga más pequeñas dan como resultado menos fuerza de herramienta.

Adapte las velocidades para que se ajusten a las características del material suministrable. Seguir la vibración de la máquina; a mayor oscilación, mayor desviación. Utilice abrazaderas firmes que sujeten la pieza de trabajo de forma segura en su lugar. De esta manera no hay movimiento de rocas y el entorno de corte se mantiene en un mismo nivel.

La alta fuerza de sujeción contrarresta eficientemente la flexión CNC. Utilizamos VMC que tienen amortiguación mejorada. La calidad de la superficie mejora. De este modo se alinean la velocidad óptima del husillo y la velocidad de avance. A través de esto, el proceso se vuelve eficiente.

La interfaz CAM es una parte crucial del sistema general. Los cambios generarán una alta precisión en la precisión de la trayectoria de la herramienta. Estos elementos intervienen en un pulido superficial impecable.

La rigidez de la herramienta neutraliza la deflexión del CNC. Esta estabilidad es crucial. La configuración de la plantilla debe ser adecuada. La calidad de los productos terminados depende directamente del factor de alineación. La precisión de cada corte es importante.

La desviación es tan fina que es casi imposible de detectar. Las estrategias CAM adecuadas son aquellas que son eficientes como método de herramienta. Estas medidas reducen la posibilidad de desviarse de la dirección prevista y, por tanto, facilitan llegar al destino.

La alta rigidez de la herramienta da como resultado un aumento de la vida útil de la herramienta. Menos deflexión significa menos desgaste. Los componentes CNC, como el husillo y el mandril, también muestran sus funciones. El mantenimiento adecuado es obligatorio. Las comprobaciones periódicas del estado de las herramientas son una de las actividades de inspección.

Previene el desgaste prematuro. Los productores proponen directrices operativas específicas. Con esto queremos decir que no tendremos un desgaste rápido inesperado de la herramienta.

Los fuertes portaherramientas son la base del rendimiento. Garantizan un mecanizado más preciso. Esta puntualidad evita retrasos innecesarios. Los flujos de trabajo inteligentes son el resultado de caminos enderezados.

Los operadores de CNC ajustan la configuración según la información en tiempo real. Todo el proceso de mecanizado se controla y optimiza constantemente. Se logra un funcionamiento absolutamente económico mediante una gestión estricta y un uso cuidadoso del equipo.

Se produce un ruido repentino cuando el CNC se desvía. Se puede escuchar a través de fresadoras. Las RPM del husillo y el estado del VFD son mensajes de advertencia para los operadores. En consecuencia, los distribuidores ajustan la configuración de SFM a los operadores. Se brindará ayuda si se detecta algo; Entonces se realizarán más controles.

Las pruebas de sonido son los procedimientos que se llevan a cabo como parte de las actividades de mantenimiento regulares. Garantizan la precisión del mecanizado.

El problema de alimentación es evidente al examinar la trayectoria de la herramienta. Esté atento a rayones o hendiduras fuera de lugar en diversas superficies. Los Operadores buscan los patrones de desgaste que no son uniformes.

A medida que cambian los casos, es necesario reajustarse a la situación cambiante. Determine el nivel de desalineación utilizando indicadores de cuadrante.

Es fundamental contar con una configuración perfecta para realizar eficazmente las operaciones CNC. Los controles visuales tienen importancia en todos los niveles de precisión.

Las no uniformidades en las dimensiones parciales son los indicadores de los problemas. Los micrómetros y calibradores tienen la función de medir estas discrepancias. El control continuo garantiza que se cumplan las especificaciones. Como resultado de las desviaciones, la máquina simplemente se corrige sola en el acto.

De todas las funciones de mecanizado CNC que admiten, la precisión del mecanizado CNC es su beneficio clave.

Los controles dimensionales periódicos mantienen altos los estándares de producción. Las discrepancias tienen que ver con las medidas correctas.

Para un análisis en profundidad, seleccione materiales de herramientas como Carbide HSS para mejorar la reducción de la rigidez de la herramienta. El tungsteno también tiene un aumento de rigidez del 70%. Está especialmente diseñado para los metales más duros como Inconel y Titanio. Los SMM cumplen con asuntos operativos menos intensos.

No se puede evitar la selección de atributos, incluidas la dureza y la tenacidad. Están diseñados de manera que la flexión se mantenga al mínimo durante el corte. Elija el material más rígido que pueda conseguir por el precio indicado.

Colóquelo en los ejes de mayor diámetro para tener una deflexión menor. Un diámetro de 10 mm se desvía un 25% menos que uno de 8 mm. Esto significa que un diámetro mayor es más estable.

Proporciona a los usuarios mayor precisión y trabajos CNC. Si bien las máquinas con diferentes capacidades experimentarán variaciones en el diámetro óptimo, aún se puede lograr.

Examinar el equilibrio entre la resistencia de las herramientas y su accesibilidad. La selección correcta del diámetro, a su vez, proporciona un mecanizado más eficiente.

El número de roscas determina la rigidez de la herramienta. Más canales se traducen en menos espacio para la evacuación de viruta pero, al mismo tiempo, aumentan la resistencia. En la mayoría de los casos, el diseño de la flauta es de cuatro. Esta máquina proporciona una superficie agradable y buena velocidad.

Elija flautas según su material y el tipo de corte que tengan. Para garantizar el mejor alisado posible, debe prevalecer un mayor número de canales. Las herramientas pueden mantener la estabilidad de la herramienta independientemente del peso de las cargas.

La selección de una configuración geométrica es la clave para minimizar la deflexión. El ángulo de cruce, el tamaño del orificio y la forma y diámetro del núcleo dependen del campo de operación.

En un ángulo de aproximadamente 40 grados (ángulo de hélice alto), las fuerzas laterales disminuyen. Prolonga la vida útil de las herramientas y asegura el mejor acabado. Decida la configuración que mejor satisfaga las necesidades operativas.

La geometría de la herramienta determina el espesor de la carga y su eficiencia durante el corte. La geometría adecuada garantiza una precisión duradera.

|

Criterios |

Selección de materiales |

Relevancia del diámetro |

Características de la flauta |

Geometría de la herramienta |

|

Impacto en la desviación |

Alto |

Alto |

Medio |

Alto |

|

Materiales comunes |

Carburo, HSS, recubierto |

N / A |

Carburo, HSS |

N / A |

|

Opciones de diámetro |

N / A |

1/4", 1/2", 3/4", 1" |

N / A |

N / A |

|

Tipos de flauta |

N / A |

N / A |

Simple, doble, multiflauta |

N / A |

|

Consideraciones clave |

Dureza, resistencia al desgaste |

Mayor diámetro = menos deflexión |

Número de flautas, ángulo de flauta |

Ángulo de hélice, ángulos de relieve |

|

Factores de rendimiento |

Rigidez, resistencia al calor |

Rigidez, Fuerza |

Evacuación de virutas, velocidad de corte |

Eficiencia de corte, estabilidad |

Tabla sobre cómo elegir la herramienta adecuada para minimizar la deflexión.

Utilice soportes hidráulicos que minimicen la deflexión. Los portaherramientas HSK ofrecen una mejora de seguridad del 50%. Los soportes BT y CAT son adecuados para todo tipo de husillos. Los tipos hidráulicos evitan que las vibraciones lleguen a la superficie de la carretera con buena eficiencia.

Tienen una sujeción firme de la herramienta de corte. Esto a su vez aumenta la precisión general del mecanizado. Es esencial para tareas de precisión. El tipo de soporte cuidadosamente seleccionado es de gran importancia para reducir la deflexión.

El sistema utiliza dos contactos al mismo tiempo, es decir, sistemas de doble contacto. El mecanizado es la velocidad del husillo más importante. El portabrocas ER no es tan estable como una herramienta de ajuste por contracción. La expansión térmica mantiene las herramientas sujetas. Utilice ejemplos isométricos detallados para obtener resultados más precisos.

La estabilidad es un factor clave de la calidad del resultado y, por tanto, de la vida útil de la herramienta. Elija las opciones que le brinden lo mejor de estos parámetros.

Los portaherramientas prolongados pueden alcanzar ángulos tan complicados. Haga coincidir las especificaciones de la interfaz del soporte con las del eje. Los portaherramientas de precisión son herramientas que se pueden sujetar en múltiples puntos.

El soporte existente debería reducir la flexión lateral de los muros de contención. Esto lo logra mediante una fuerza distribuida a lo largo del eje de la herramienta. El soporte maximizado genera el control y la precisión.

En consecuencia, se requiere una precisión excelente para operaciones a largas distancias. El uso adecuado de herramientas ayuda a eliminar los efectos de deflexión.

En el fresado ascendente, la fresa ataca el material con su espesor máximo de viruta y luego adelgaza la viruta. Esta técnica también hace lo mismo al garantizar que la carga de la herramienta sea mínima. Es posible realizar ajustes en la velocidad de avance y la velocidad del husillo para preservar el control fino.

La elección de la trayectoria de la herramienta y del ángulo de corte correctos es crucial. Pruebe con una hoja rígida y afilada. Utilice menos barridos que se coloquen con cuidado para lograr estabilidad y perfeccionar el aspecto final.

HSM es un método que utiliza altas velocidades de husillo y velocidades de avance más rápidas para reducir la deflexión en el mecanizado CNC. Estos factores prolongan la duración ya que reducen la fuerza por diente y la cantidad de calor generado. Por lo tanto, HSM requiere máquinas CNC modernas y geometría de herramientas son necesidades.

Elija cortadores de carburo sólido o cobalto para obtener el mejor rendimiento. Diseñar un circuito de refrigeración con capacidad de flujo óptima para detener el crecimiento y obtener un buen corte.

La deflexión del CNC se puede controlar creando estrategias de corte adecuadas, que son la clave para garantizar el éxito del corte. Aplique el método de fresado trocoidal para distribuir las cargas de manera uniforme.

Con este método, se garantiza que la herramienta esté en completo contacto con todas las piezas de la pieza de trabajo mediante un proceso consiguiente de cortes superpuestos.

Introduzca la profundidad y el ancho ideales de los cortes para atenuar las fuerzas laterales. Utilice herramientas con ángulos de hélice altos para mejorar la evacuación de viruta. Las herramientas de repuesto se pueden utilizar como repuestos para evitar la deflexión de la herramienta causada por el desgaste.

La optimización de la trayectoria significa una desviación del CNC extremadamente reducida. Es el proceso de escribir el camino para que la herramienta permanezca en la dirección de fuerza y compromiso constante.

Implemente este software para predecir y ajustar rutas sobre la marcha. Preste especial atención a las transiciones suaves y elimine en la medida de lo posible todas las esquinas afiladas que se produzcan.

La pieza de trabajo debe pasarse secuencialmente para distribuir la tensión de manera uniforme. Gracias a esta técnica, se pueden mecanizar con precisión geometrías complejas y piezas de paredes delgadas.

Intente aumentar la velocidad del husillo para aligerar la fuerza por corte. Las altas revoluciones, hasta 12.000, compensan la flexión. Las velocidades más rápidas producen cortes más limpios y precisos.

Cambie las RPM según la dureza del material. Ciertas velocidades son adecuadas para acero y aluminio. La configuración de RPM personalizada hace que la herramienta sea estable y eficiente. Sin embargo, el ajuste de la velocidad es muy esencial para el control de la deflexión.

Las velocidades de avance adecuadas ayudan a evitar una sobrecarga de la herramienta. La velocidad de avance debe configurarse para que coincida con la velocidad del husillo y el material. Equilibrar la alimentación y la velocidad reduce las posibilidades de desviación. La alimentación más lenta muele materiales más duros mientras que la más rápida muele los blandos.

La calibración de los avances mejora el acabado superficial y reduce el desgaste. El ajuste de la velocidad de avance es crucial para la vida útil de la herramienta.

Los pequeños cortes disminuyen drásticamente la deflexión. Reduzca la profundidad para que la herramienta sea más estable. Se recomiendan profundidades ajustadas a 0,5 veces el diámetro de la herramienta.

Las profundidades menores prolongan la vida útil de la herramienta y realizan operaciones más precisas. Cuanto más profundos sean los cortes, más tensión tendrá y mayores serán las posibilidades de desviación.

Es necesario ajustar la profundidad para varios tipos de materiales. La gestión inteligente de la profundidad permite un corte eficiente y elimina peligros.

Ajuste los parámetros para obtener el mejor rendimiento de mecanizado posible. Ajuste la velocidad, el avance y la profundidad según el entorno de corte. El monitoreo en tiempo real tiene la capacidad de ajustar los parámetros de acuerdo con las condiciones actuales.

Este ajuste dinámico minimiza la deflexión, maximizando así el rendimiento de la herramienta. Los ajustes de parámetros dependen del desgaste de la herramienta y de la retroalimentación del material.

La regulación frecuente garantiza la calidad de la producción. El ajuste preciso de los parámetros es muy importante para las operaciones avanzadas del CNC.

|

Criterios |

Ajuste de velocidad del husillo |

Configuración de la tasa de alimentación |

Profundidad del corte |

Ajuste de parámetros |

|

Impacto en la desviación |

Alto |

Medio |

Alto |

Medio |

|

Rango típico |

500-5000 RPM |

10-50 IPM |

0,01"-0,1" |

N / A |

|

Método de ajuste |

Control de RPM |

Configuración de IPM |

Ajustes incrementales |

Cambios integrales de parámetros |

|

Consideraciones clave |

Acabado superficial, calor |

Vida útil de la herramienta, acabado superficial |

Carga de herramienta, carga de máquina |

Enfoque holístico |

|

Factores de rendimiento |

Velocidad de corte, estabilidad |

Avance por diente, carga de viruta |

Tasa de eliminación de material |

Eficiencia general del proceso |

Tabla sobre cómo optimizar los parámetros de corte para reducir la deflexión.

Aumente la estabilidad del CNC para obtener más precisión. La acción atenuada significa menos vibración y más precisión. Las bases de las máquinas hechas de granito proporcionan una estabilidad mucho mayor. El soporte de las fresadoras de servicio pesado se reduce mediante los refuerzos del bastidor. En su lugar, cambie a opciones de herramientas rígidas.

La alta rigidez es la razón principal de las bajas desviaciones de la trayectoria de la herramienta. La rigidez del sistema estructural es importante para llevar a cabo la deflexión resistente.

La fijación segura reduce la deflexión. Utilice prensas llenas de fuerza de sujeción. Las mesas magnéticas y de vacío tienen un agarre constante. El diseño adecuado de los accesorios juega un papel importante.

De este modo minimiza el movimiento que se produce durante las maniobras a alta velocidad. Optimice la configuración de las abrazaderas para que coincida con la forma de la pieza de trabajo. La precisión de la operación significa que el fresado será más efectivo. La estabilidad en la fijación es el componente principal del nivel de calidad.

La configuración estable le brindará un mecanizado constante. Realizar un desalineamiento o calibración de elementos de la máquina, diariamente. Utilice las almohadillas antivibración para minimizar el ruido y reducir el movimiento.

Verificar y mantener la alineación del husillo para el mejor funcionamiento de la máquina. Los estilos fijos están diseñados con sistemas de alta nivelación, como instrumentos exigentes.

El equilibrio de los neumáticos se encuentra entre los elementos básicos del mantenimiento. Una configuración estable influye directamente en la precisión del mecanizado y en la vida útil de la herramienta.

Hemos discutido cómo reducir la deflexión de la herramienta CNC minimizando su efecto en el mecanizado, revelando estrategias para lograr un mecanizado superior. Desde la definición de los parámetros de corte hasta la elección de la herramienta adecuada, cada técnica se desarrolla para reforzar la configuración de su CNC contra la deflexión.

Puedes acceder a más información sobre estas técnicas en CNCYANGSEN. Mejore su capacidad de mecanizado e implemente estos altamente efectivos que siempre están disponibles.

R: La deflexión de la herramienta es la desviación de una herramienta desde su trayectoria de mecanizado o el movimiento hacia un lado, lo que, a su vez, afecta la precisión y la calidad de una pieza producida. La eliminación de la deflexión es vital para la precisión y la productividad.

R: Minimizar la deflexión de la herramienta es clave para garantizar la precisión dimensional de partes, la mejora del estado de la superficie y la prolongación de la vida útil de la herramienta y de la máquina. Permite evitar errores y reducir la cantidad de material utilizado.

R: El material de herramienta adecuado (por ejemplo, carburo sólido o cobalto) ayuda a minimizar la deflexión en gran medida, debido al hecho de que tienen mayor rigidez y resistencia al desgaste que el acero de alta velocidad. Este es un factor vital para garantizar la precisión al hacer que los cortes precisos sean una tarea exigente.

R: De hecho, mantener la selección de herramientas, como, por ejemplo, hidráulicas o de ajuste por contracción, desempeña un papel importante a la hora de aliviar el foco. Estos soportes tienen una mayor fuerza de sujeción y rigidez, lo que proporciona estabilidad a la herramienta incluso durante el mecanizado a alta velocidad.

R: La velocidad adecuada del husillo es otra forma eficaz de solucionar un problema de deflexión gracias a la distribución de las fuerzas de corte que mantiene la carga de la herramienta relativamente baja. Las velocidades óptimas varían de un material a otro y de una operación a otra.

R: El control sobre las fuerzas de corte que efectivamente está experimentando la herramienta es de gran importancia y se realiza ajustando la velocidad de avance. El peligro de una velocidad de avance alta es que puede provocar la desviación de la herramienta y su rotura, y una velocidad de avance baja conducirá a una productividad deficiente.

R: Hacer un corte a una profundidad específica, a cambio, hará que la herramienta requiera mucha carga y estrés. El corte profundo provoca una deflexión que es especialmente alta en materiales más duros y abrasivos, por lo que la integridad de la superficie y la precisión de la pieza se ven afectadas.