En Mecanizado CNC, el proceso de fresado es crucial para dar forma y terminar las piezas de trabajo. Dos métodos fundamentales son el fresado convencional (fresado ascendente) y el fresado ascendente (fresado descendente). Comprender sus diferencias, características y principios de selección es esencial para optimizar los procesos de mecanizado.

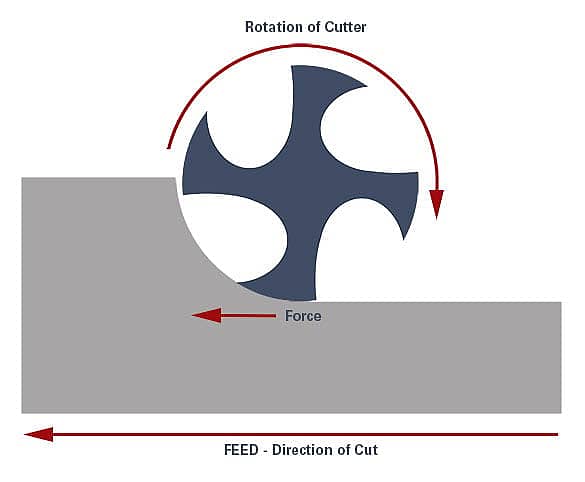

• Movimiento de herramienta: En el fresado convencional, la fresa gira en contra de la dirección de avance. A medida que los dientes del cortador se enganchan con el material, comienzan en la parte inferior y se mueven hacia arriba, aumentando gradualmente el espesor de la viruta.

• Formación de virutas: Las virutas comienzan delgadas y se vuelven más gruesas a medida que avanza el cortador. Esto puede hacer que el material se aleje de la herramienta.

• Fuerzas de corte: La fuerza de corte en el fresado convencional empuja la pieza de trabajo lejos de la fresa, lo que puede provocar vibraciones y traqueteos, lo que dificulta lograr un acabado superficial liso.

• Generación de calor: Dado que el cortador se mueve contra el material, se genera más calor en el filo, lo que puede afectar la vida útil de la herramienta y el acabado superficial de la pieza de trabajo.

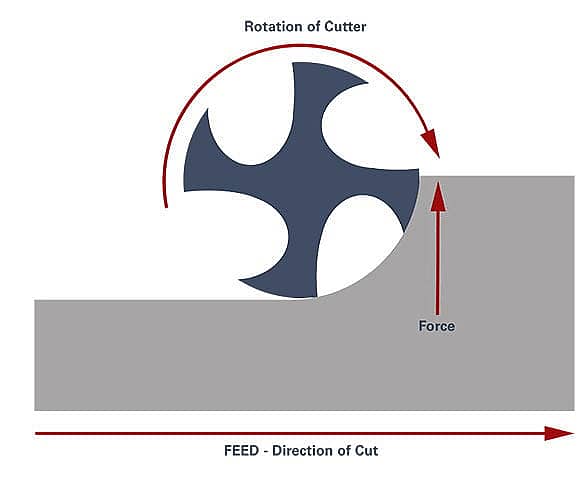

• Movimiento de herramienta: En el fresado ascendente, la fresa gira en la misma dirección que el avance. El cortador comienza en la parte superior del material y se mueve hacia abajo, disminuyendo el espesor de la viruta.

• Formación de virutas: Las virutas comienzan siendo gruesas y se vuelven más delgadas, lo que ayuda a producir un acabado superficial más suave.

• Fuerzas de corte: La fuerza de corte empuja la pieza de trabajo hacia la cortadora, estabilizando el proceso y reduciendo las vibraciones.

• Generación de calor: Se genera menos calor en el fresado ascendente porque la fresa se mueve con el material, lo que puede ayudar a mantener la integridad del filo y mejorar la vida útil de la herramienta.

• Acabado de la superficie: A menudo resulta en una superficie más rugosa debido al aumento del espesor de la viruta. Las fuerzas de impacto al inicio del corte pueden provocar ligeras desviaciones.

• Herramienta de vida: Las herramientas tienden a desgastarse más rápido en el fresado convencional debido a la mayor fricción y al calor generado en el filo.

• Eliminación de materiales: Es posible una eliminación de material más agresiva, lo que lo hace adecuado para materiales más duros. Sin embargo, se debe tener cuidado de controlar las fuerzas y evitar vibraciones excesivas.

• Configuración: El fresado convencional es más indulgente en máquinas más antiguas con juego porque la dirección de la fuerza de corte ayuda a mantener el juego bajo control.

• Acabado de la superficie: Normalmente proporciona un mejor acabado superficial debido a la disminución del espesor de la viruta y la reducción de la vibración.

• Herramienta de vida: Generalmente extiende la vida útil de la herramienta debido al compromiso más gradual del filo y a la menor generación de calor.

• Eliminación de materiales: Eficiente para materiales más blandos y produce menos deformación y endurecimiento por trabajo.

• Configuración: Requiere una máquina con un juego mínimo o nulo para un rendimiento óptimo. Un juego excesivo puede hacer que el cortador se clave en el material de manera impredecible.

La elección entre fresado convencional y trepado depende de varios factores:

Materiales duros: se prefiere el fresado convencional para materiales duros como el acero inoxidable y el titanio porque proporciona un mejor control y estabilidad.

Materiales blandos: el fresado en ascenso es más eficaz para materiales blandos como el aluminio y los plásticos debido a su funcionamiento más suave y su acabado superior.

Para aplicaciones que requieren un acabado superficial superior, el fresado ascendente es la mejor opción. La reducción gradual del espesor de la viruta reduce la probabilidad de imperfecciones en la superficie.

El fresado en ascenso generalmente da como resultado una vida útil más larga de la herramienta y menores costos de herramienta con el tiempo debido a la menor generación de calor y una acción de corte más suave.

Las máquinas con un juego elevado son más adecuadas para el fresado convencional. Las fuerzas generadas ayudan a estabilizar el movimiento de la máquina.

Las máquinas de precisión con un juego mínimo pueden utilizar eficazmente el fresado ascendente, aprovechando su proceso de corte más suave y eficiente.

Si la estabilidad y la reducción de las vibraciones son prioridades, el fresado ascendente resulta ventajoso. La acción de tracción de la fuerza de corte ayuda a estabilizar la pieza de trabajo y la máquina.

Operaciones de desbaste: Puede preferirse el fresado convencional por su capacidad para manejar una eliminación de material más agresiva. Proporciona un mejor control sobre las fuerzas involucradas.

Operaciones de acabado: El fresado ascendente es ideal para lograr un acabado superficial de alta calidad y es particularmente útil para pasadas finales donde la precisión es crítica.

El fresado convencional genera más calor, lo que puede ser un problema para los materiales sensibles al calor. La generación reducida de calor del fresado ascendente es beneficiosa para mantener las propiedades del material y prevenir la expansión térmica.

El fresado ascendente tiende a producir virutas que son más fáciles de manejar y evacuar del área de corte, lo que reduce el riesgo de volver a cortar virutas y mejora la calidad general de la superficie.

Tanto el fresado convencional como el fresado ascendente tienen ventajas y limitaciones únicas. La elección entre los dos debe guiarse por los requisitos específicos de la operación de mecanizado, el material de la pieza de trabajo, el acabado superficial deseado y el estado de la pieza. máquina CNC. Al considerar cuidadosamente estos factores, los maquinistas pueden optimizar sus procesos en términos de eficiencia, vida útil de las herramientas y calidad del producto.

En resumen, comprender las diferencias y características del fresado convencional y en ascenso permite una mejor toma de decisiones en el mecanizado CNC. Seleccionar el método adecuado puede afectar significativamente el resultado del proceso de mecanizado, garantizando resultados de alta calidad y una producción eficiente.

ETIQUETAS :