La decodificación de máquinas herramienta sigue siendo fundamental para la fabricación. Descubra las complejidades del CNC, los tornos y las fresadoras. El objetivo: brindarle claridad sobre qué es CNC, torno y fresadora. A lo largo, obtendrá información sobre su funcionamiento y su importancia. El conocimiento experto garantiza información precisa y confiable.

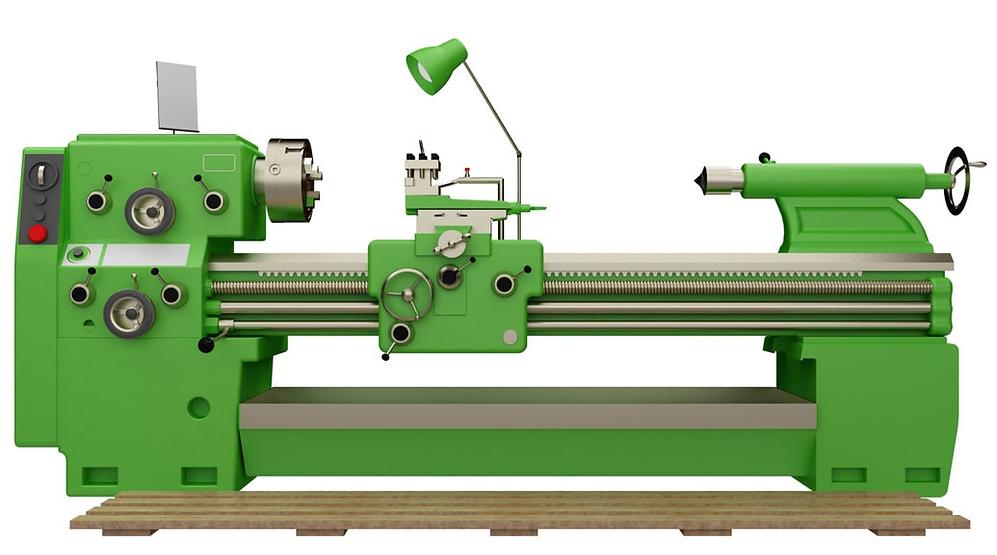

En el mundo de las máquinas herramienta, tornear implica utilizar un torno. En consecuencia, un torno da forma al material girándolo. Las herramientas cortan las piezas, dejando la forma deseada.

CNC, abreviatura de Computer Numerical Control, suele gestionar estas operaciones. Un torno CNC ofrece herramientas guías de precisión con diseños asistidos por computadora.

El acto de hacer agujeros es perforar. Los molinos y las taladradoras logran esto. Las taladradoras son únicamente para este propósito, mientras que las fresadoras realizan múltiples tareas. Las fresas combinan las dos funciones. Los parámetros de perforación incluyen RPM (revoluciones por minuto) y velocidad de avance.

Después de la perforación, la perforación agranda los agujeros. Tornos, especialmente Tornos CNC, comúnmente ejecuta aburrido. Las herramientas de perforación garantizan que el diámetro del agujero se mantenga constante. La profundidad y el diámetro del orificio determinan el tipo de herramienta necesaria.

El pulido garantiza un acabado suave. Elimina una mínima cantidad de material mediante una muela abrasiva. Las rectificadoras de superficie y cilíndricas son dos tipos comunes de amoladoras. Los primeros suavizan las superficies exteriores, mientras que los segundos se centran en el exterior de los elementos cilíndricos.

Las fresadoras dan forma a materiales sólidos. Una herramienta giratoria corta material. La tecnología CNC ha revolucionado el fresado. Los parámetros de fresado, como la velocidad de corte y el avance, desempeñan un papel fundamental. Los tipos de fresas incluyen horizontales y verticales, según la orientación de la herramienta.

Las herramientas de modelado cortan en movimiento lineal. A diferencia del fresado, el moldeado trabaja en la superficie exterior. Los moldeadores se mueven hacia adelante y hacia atrás, cortando en una dirección. Aunque menos común que fresadoras CNC, Los modeladores CNC existen. La profundidad de corte y la longitud de la carrera son parámetros cruciales.

En el mundo de la fabricación, el corte preciso es crucial. Las máquinas CNC garantizan una exactitud de hasta 0,0001 pulgadas. Los tornos, por otro lado, giran piezas de trabajo. Luego, la herramienta de corte les da forma. Mientras tanto, las fábricas utilizan cortadores giratorios para retirar el material. Todos desempeñan un papel en el logro de la precisión.

Para obtener resultados consistentes de gran volumen, confíe en las máquinas CNC. Los tornos producen piezas cilíndricas a altas velocidades. Los molinos manejan operaciones versátiles, creando piezas únicas. Cada herramienta optimiza la eficiencia de la producción.

La calidad importa en la fabricación. La tecnología CNC garantiza acabados suaves. Los tornos proporcionan acabados simétricos en los cilindros. Los molinos crean superficies planas, angulares o irregulares. Todos garantizan productos finales de primer nivel.

Cumplir con requisitos específicos es imprescindible. Los sistemas CNC se pueden programar para diseños complejos. Los tornos destacan en la elaboración de componentes personalizados redondeados. Los molinos, por el contrario, son expertos en diversas formas personalizadas. Las soluciones personalizadas siempre están a nuestro alcance.

La coherencia garantiza la confianza en la marca. El CNC garantiza una producción de componentes idéntica en todo momento. Los tornos recrean piezas cilíndricas similares. Los molinos reproducen especificaciones exactas repetidamente. La calidad sigue siendo uniforme en todos los lotes.

La durabilidad equivale a ahorro de costos. Las máquinas CNC reducen el desgaste mediante operaciones eficientes. Los tornos y fresadoras, construidos con metales de alta calidad, prometen una larga vida útil. Un mantenimiento adecuado prolonga sus años de funcionamiento. Todo ello contribuye a la prudencia financiera a largo plazo.

Las fábricas modernas dependen de máquinas CNC. Estas máquinas utilizan instrucciones digitales. Además, transforman materiales en productos terminados. Esta automatización aumenta las tasas de producción. A su vez, las empresas ganan productividad y eficiencia.

Los dispositivos CNC funcionan con extrema precisión. De hecho, la mayoría tiene una precisión de 0,005 pulgadas. Esta precisión garantiza productos de calidad. Además, apenas se desperdician materiales. La alta precisión da como resultado mejores productos. Así, la satisfacción del cliente se dispara.

Las máquinas CNC se basan en software avanzado. Los programas guían las acciones de la máquina. CAD (diseño asistido por computadora) y CAM (fabricación asistida por computadora) son herramientas comunes.

Con ellos se pueden fabricar piezas complejas. Operadores cualificados introducen estos programas. El resultado: ejecución impecable de procesos complejos.

Las unidades CNC avanzadas se mueven en múltiples direcciones. Por ejemplo, el CNC de 5 ejes puede maniobrar en cinco direcciones simultáneamente. Este movimiento permite a las máquinas tallar formas complejas. De este modo, los fabricantes pueden crear diversas piezas. Una máquina singular maneja diversas tareas con aplomo.

Los fabricantes valoran los resultados consistentes. Afortunadamente, las máquinas CNC cumplen aquí. Una vez programados, estos dispositivos producen artículos idénticos. Ya sea que se fabriquen 10 o 10.000 unidades, la coherencia reina. Por lo tanto, las líneas de producción mantienen estándares de calidad uniformes.

Error humanotiene un costo. Sin embargo, CNC minimiza tales riesgos. Las instrucciones digitales guían el proceso. Las intervenciones manuales son limitadas. Con menos intervenciones humanas, las tasas de error disminuyen. Los procesos de producción se agilizan. Por lo tanto, la calidad de la producción se mantiene constantemente alta.

La velocidad es una ventaja innegable del CNC. La integración de software y hardware aumenta la eficiencia. En consecuencia, las máquinas producen rápidamente numerosas piezas. Los tiempos de operación reducidos se traducen en productos listos para el mercado antes. De este modo, los fabricantes satisfacen rápidamente las demandas del mercado.

Las herramientas tradicionales tienen limitaciones. Sin embargo, los dispositivos CNC traspasan fronteras. Los diseños complejos se vuelven factibles. La precisión digital ayuda a crear patrones elaborados. Las industrias, desde la automoción hasta la joyería, se benefician. Las antiguas barreras del diseño simplemente desaparecen.

En el mundo de la manufactura y la fabricación, comprender "¿Qué es CNC, torno o fresadora?" se vuelve esencial. CNC significa Control Numérico por Computadora. Esta tecnología opera maquinaria compleja a través de entradas de computadora. Por otro lado, una máquina de torno hace girar el material alrededor de un eje central.

Luego, una herramienta da forma al material de hilatura. A diferencia del torno, una fresadora corta el material en direcciones específicas. Tanto los tornos como las fresadoras tienen funciones distintas en la fabricación. La precisión, la eficiencia y el diseño dictan sus aplicaciones. Recuerde, la naturaleza, el propósito y los componentes de la maquinaria determinan su uso.

El cabezal de un torno es fundamental. Ubicado en el extremo izquierdo de la máquina, alberga el husillo principal. Los motores dentro del cabezal hacen girar el eje. En consecuencia, el material fijado al torno gira.

Situado frente al cabezal, el contrapunto ofrece apoyo. Especialmente para materiales más largos, garantiza la estabilidad. Principalmente, el contrapunto se mueve a lo largo de la bancada de la máquina, atendiendo a diferentes longitudes de material.

El carro desempeña un papel importante como soporte de la herramienta de corte. A medida que la pieza de trabajo gira, el carro se mueve. Su movimiento lineal, paralelo a la bancada de la máquina, determina la profundidad y la forma del material.

Sin el mandril, resulta imposible asegurar el material al torno. Este componente sujeta firmemente la pieza de trabajo. Normalmente, los mandriles tienen tres o cuatro mandíbulas, adaptables a varios tamaños de material.

Encima del carro se encuentra el puesto de herramientas. Aquí se colocan diferentes herramientas de corte. Al ajustar el poste de la herramienta, usted determina la posición de la herramienta con respecto a la pieza de trabajo. Estos ajustes son cruciales para realizar cortes precisos.

Para las operaciones automatizadas de un torno, la varilla de alimentación se vuelve indispensable. Esta varilla, paralela a la mesa del torno, controla el movimiento del carro. El movimiento constante garantiza una conformación uniforme de la pieza de trabajo.

Colocado encima del carro, el carro transversal permite un movimiento perpendicular. Al acercar o alejar la herramienta de corte de la pieza de trabajo, controla la profundidad del corte. El dominio del deslizamiento transversal es vital para diseños complejos.

Los molinos transforman materiales sólidos en las formas deseadas. Imagina una máquina. Ahora, imagínese esa máquina cortando, perforando y dando forma a artículos. ¡Los molinos hacen ese trabajo! Los molinos han sido vitales en las industrias. Desde la fabricación de piezas simples hasta componentes complejos, las fresadoras logran precisión. El CNC, los tornos y las fresadoras desempeñan papeles fundamentales.

Cada uno tiene una función distinta a la hora de dar forma y producir piezas. Adquirir conocimiento sobre ellos permite tomar decisiones informadas en las operaciones industriales. La precisión, la velocidad y la eficiencia subrayan su importancia. Profundicemos más.

En el fresado, la orientación importa. Los molinos horizontales tienen cortadores laterales. ¿Molinos verticales? Sus cortadores están erguidos. Diferentes orientaciones permiten diversas tareas de mecanizado. Los horizontales destacan en cortes profundos. Las verticales son excelentes para proyectos de superficies detallados.

Los husillos, vitales en el fresado, sujetan las herramientas de corte. Los molinos horizontales tienen un husillo horizontal. Los molinos verticales tienen verticales. Los diseños de husillo determinan la dirección de corte de la máquina. Los husillos impactan tanto en la eficiencia como en la precisión.

Es imprescindible sujetar las herramientas de forma segura. Las herramientas en un molino necesitan estabilidad. Sin una sujeción sólida de las herramientas, pueden surgir errores. Los portaherramientas se diferencian entre fresas horizontales y verticales. Cada tipo exige titulares especializados. Estos soportes garantizan un rendimiento óptimo de la herramienta.

El tamaño dicta la capacidad. Las fábricas más grandes manejan proyectos más grandes. Las fábricas más pequeñas se centran en tareas detalladas. Los molinos horizontales tienden a ser más voluminosos. Los verticales pueden ser más compactos. Sin embargo, consulte siempre las especificaciones antes de elegir.

La rigidez garantiza la estabilidad. La rigidez de un molino afecta la precisión. Una mayor rigidez da como resultado cortes precisos. Los molinos horizontales, con su diseño, suelen proporcionar una rigidez superior. Aun así, los avances tecnológicos también han mejoradoRigidez del molino vertical.

El tiempo es la esencia. La velocidad juega un papel fundamental en la productividad. Las operaciones más rápidas conducen a una mayor producción.

La velocidad depende de múltiples factores, incluidos el diseño y la potencia de la máquina. Tanto los molinos horizontales como los verticales tienen variaciones de velocidad. Considere siempre la velocidad de operación al evaluar la capacidad de un molino.

En un torno, la pieza de trabajo gira. En una fresadora, la herramienta de corte gira. Ambos manipulan diferentes ejes.

En un torno, las herramientas se colocan contra la pieza de trabajo en rotación. Por el contrario, las fresadoras colocan sus herramientas encima o al lado de la pieza no giratoria.

Los tornos suelen realizar tareas más sencillas, a menudo limitadas a rotaciones. Los molinos manejan perfiles y patrones complejos. La complejidad varía entre ellos.

Los tornos tienden a estirarse longitudinalmente, ocupando espacio lineal. Los molinos requieren ancho y alto, lo que los hace más voluminosos.

Aquí dominan los molinos. Sus conjuntos de herramientas se adaptan a una variedad de tareas. Los tornos siguen estando limitados, normalmente al corte rotacional.

Los tornos destacan en objetos simétricos con precisión. Los molinos ofrecen precisión detallada en múltiples superficies. La precisión define su función principal.

Configurar tornos es relativamente rápido. Con las fresas, el tiempo aumenta debido a los cambios de herramienta y eje. El tiempo es un factor.

Debido al contacto constante, las herramientas del torno se desgastan más rápido. Los molinos, al utilizar herramientas variadas, distribuyen el desgaste, por lo que duran más.

Los tornos, al ser más sencillos, exigen menos tiempo de formación. Dominar los molinos requiere muchas horas debido a sus operaciones versátiles. El conocimiento es primordial.

Ambas máquinas necesitan un mantenimiento regular. Sin embargo, los tornos, con menos piezas móviles, suelen exigir menos atención en comparación con las fresadoras.

Los tornos producen rápidamente piezas cilíndricas. Los molinos tardan más, especialmente para diseños complejos. La velocidad varía según la complejidad del diseño.

Las máquinas CNC incorporan sistemas informáticos. A través de la integración digital, estas máquinas reciben instrucciones directamente. La comunicación directa da como resultado operaciones más fluidas y menos errores. Las vías digitales dictan los movimientos de la máquina con precisión.

El CNC garantiza una precisión de hasta 0,001 pulgadas en la mayoría de los casos. Un margen de error mínimo permite la creación de diseños complejos. Las máquinas manuales tradicionales no pueden igualar tal precisión. Cada corte, giro y perforación sigue siendo exacto.

Las máquinas CNC destacan por manejar caminos complejos. Los tornos y fresadoras funcionan según instrucciones de código G. Estos códigos guían la maquinaria para que siga patrones y caminos intrincados. Lograr tal complejidad manualmente sería casi imposible.

La coherencia define las máquinas CNC. Ejecute una tarea una vez y el sistema almacenará los detalles. Luego, reproduce exactamente la misma tarea varias veces sin variaciones. Los productos siguen siendo idénticos en cada ciclo de producción.

Antes del CNC, los operadores ajustaban constantemente las máquinas. Ahora, con la integración del CNC, las intervenciones manuales disminuyen significativamente. Una vez que ingresa los parámetros requeridos, la máquina realiza el trabajo. Esta automatización acelera la producción y minimiza los errores.

El desgaste afecta a todas las herramientas. Las máquinas CNC reconocen estos cambios sutiles. Lo compensan ajustando la posición de la herramienta. Estos ajustes automatizados garantizan que el producto se mantenga dentro de las dimensiones especificadas.

Los sistemas CNC monitorean constantemente el estado de la máquina. Parámetros como la velocidad del husillo, la posición de la herramienta y el avance permanecen bajo constante vigilancia. Los datos en tiempo real se muestran en las pantallas. Los operadores pueden intervenir si surgen discrepancias, garantizando un control de calidad de primer nivel.

Las máquinas CNC poseen importantes capacidades de almacenamiento. Almacene miles de programas diferentes dentro de sus sistemas. El cambio entre tareas se vuelve fluido. ¿Necesitas reproducir un diseño de hace dos años? Recupere el programa almacenado y la máquina recordará cada detalle.

Característica | Definición | Beneficios | Aplicación de tornos | Aplicación de molinos | Tendencia de la industria | Ejemplo de número |

Integración Digital | Incorporación de controles informatizados | Operaciones optimizadas | ✓ | ✓ | Creciente | 95% de adopción de CNC |

Precisión mejorada | Precisión mejorada del movimiento de la herramienta. | Menos desperdicio y mayor calidad | ±0,0005 pulgadas | ±0,0005 pulgadas | Estándar | Tolerancia de ±0,01 mm |

Caminos complejos | Capacidad para crear diseños complejos. | Mayor versatilidad del producto | Contornos avanzados | diseños 3D | Alta demanda | Más de 50 patrones de ruta |

Trabajos repetibles | Reproducciones consistentes | Eficiencia de tiempo y costos | 1000+ duplicados | 1000+ duplicados | Básico | 99,9% de consistencia |

Menos tareas manuales | Automatización que reduce la intervención humana | Seguridad y eficiencia | Alimentación automática | Cambio automático de herramienta | Adoptado ampliamente | 70% de reducción de mano de obra |

Compensación de herramientas | Ajuste automático del desgaste de la herramienta. | Alta calidad continua | Herramienta de vidaextendido | Cortes óptimos | CNC avanzados | Ajuste de ±0,001 pulgadas |

Monitoreo en tiempo real | Comentarios inmediatos y análisis del sistema | Prevención de errores | Estadísticas de herramientas en vivo | Seguimiento del progreso | Básico | tasa de retroalimentación de 10 ms |

Almacenamiento de programas | Capacidad para almacenar programas de máquina. | Cambios rápidos | Más de 100 programas | Más de 200 programas | Almacenamiento creciente | Almacenamiento típico de 5 GB |

Determine el resultado deseado del proceso de mecanizado. Para piezas complejas, una máquina CNC (control numérico por computadora) proporciona precisión. Para objetos cilíndricos, opta por un torno. Mientras tanto, para formas planas o irregulares, lo mejor es una fresadora.

Las máquinas CNC, debido a su naturaleza de alta tecnología, suelen tener un precio más elevado. Los tornos, especialmente los manuales, podrían ser más rentables. Las fresadoras pueden variar de precio según las características y capacidades. Asigne los fondos sabiamente, teniendo en cuenta las necesidades futuras.

Los tornos suelen tener una huella más larga. Las máquinas CNC, dependiendo de su complejidad, pueden demandar espacios especializados. A veces las fresadoras pueden ser compactas, pero sus accesorios pueden necesitar espacio adicional. Mida siempre su espacio de trabajo antes de adquirirlo.

Si se producen grandes cantidades en poco tiempo, las máquinas CNC destacan. Los tornos pueden manejar tareas repetidas de manera eficiente. Sin embargo, las fresadoras pueden ser más lentas para producciones de gran volumen, pero son perfectas para artículos únicos y detallados.

Diferentes materiales necesitan máquinas específicas. Si bien los tornos pueden manejar metales como el aluminio o el acero, algunas máquinas CNC trabajan con materiales aún más duros. Las fresadoras, con las herramientas adecuadas, pueden trabajar en diversos materiales, desde plásticos hasta metales pesados.

Dominar las máquinas CNC requiere conocimientos de software y experiencia práctica. Los tornos, especialmente los manuales, necesitan manos hábiles y conocimientos de mecánica rotacional. Las fresadoras requieren conocimiento de las trayectorias de corte y la selección de herramientas.

Las máquinas CNC, al estar impulsadas por la tecnología, tienen mayores costos de mantenimiento. Los tornos, con menos componentes electrónicos, podrían tener menores gastos de mantenimiento. Las fresadoras se encuentran en un punto intermedio, y los costos varían según la complejidad del modelo.

Dominar el ámbito de las máquinas herramienta como CNC, tornos y fresadoras es la base de la excelencia en la fabricación moderna. Ha profundizado en el corazón de los mecanismos, aplicaciones y distinciones entre CNC, torno y fresadora. Para soluciones avanzadas y mayor experiencia, considere visitar CNCYANGSEN. Navegue por sus necesidades de maquinaria con confianza y autoridad.