En la fabricación moderna, la eficiencia y la precisión son determinantes clave de la competitividad. Entre los numerosos tipos de equipos CNC, el Centro de mecanizado horizontal (HMC) se ha convertido en una de las soluciones más adoptadas en todas las industrias. A diferencia de una centro de mecanizado vertical (VMC), un HMC cuenta con un husillo orientado horizontalmente, que proporciona una evacuación de viruta superior, una estabilidad mejorada y la capacidad de mecanizar múltiples superficies de una pieza de trabajo en una sola configuración.

Estas capacidades hacen que las HMC sean especialmente valiosas para industrias que exigen alta productividad, precisión constante y rentabilidad. Desde entornos de producción en masa como las fábricas de automóviles hasta sectores de alta precisión como el aeroespacial y el de equipos médicos, las HMC están transformando la forma en que los fabricantes producen piezas complejas a gran escala.

Este artículo examina las industrias clave que dependen de los centros de mecanizado horizontales, destacando por qué prefieren los HMC a otras soluciones de mecanizado, los desafíos únicos que enfrentan estas industrias y cómo la tecnología HMC facilita su crecimiento a largo plazo.

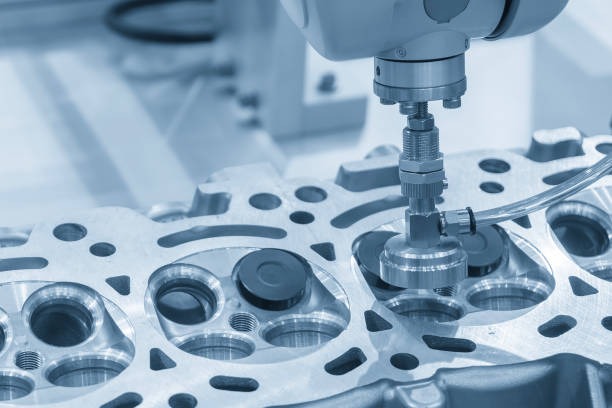

El sector automotriz es uno de los mayores usuarios de centros de mecanizado horizontales (CMH), impulsado por su constante demanda de producción a gran escala y precisión absoluta. Componentes como bloques de motor, carcasas de transmisión, piezas del sistema de frenos, manguetas de dirección y componentes de ejes requieren un mecanizado complejo en múltiples superficies. Lograr este nivel de detalle con consistencia es un desafío para las configuraciones tradicionales, pero los CMH están diseñados específicamente para satisfacer estas necesidades.

Producción de gran volumen: los fabricantes de automóviles deben producir miles de componentes idénticos en ciclos cortos.

Tolerancias estrictas: las piezas críticas para la seguridad, como los componentes del motor o del freno, requieren una precisión a nivel de micrones.

Geometrías complejas: muchas piezas de automóviles implican características internas y externas intrincadas.

Presión de costos: con una feroz competencia en el mercado, los fabricantes buscan máquinas que reduzcan los costos de producción manteniendo la calidad.

Operación continua: la mayoría de los HMC están equipados con cambiadores de paletas, lo que permite mecanizar una pieza mientras se carga otra, lo que reduce significativamente el tiempo de inactividad.

Mecanizado multicara: un HMC puede procesar múltiples lados de un componente en una sola configuración, lo que mejora la precisión y el tiempo de configuración del corte.

Eliminación eficiente de viruta: la orientación horizontal del husillo garantiza una mejor evacuación de viruta, esencial al mecanizar cavidades profundas en bloques o carcasas de motor.

Escalabilidad: desde la creación de prototipos en lotes pequeños hasta la producción en masa, los HMC se adaptan fácilmente a los requisitos de producción cambiantes.

La industria aeroespacial impone altas exigencias a la tecnología de mecanizado debido a su uso de materiales ligeros pero extremadamente duraderos y a su estricto cumplimiento de las normas de seguridad. Todos los componentes, desde los álabes de las turbinas hasta las piezas del tren de aterrizaje, deben cumplir con tolerancias micrométricas y soportar condiciones de funcionamiento extremas. Por ello, los centros de mecanizado horizontales (CMH) se han convertido en un recurso vital para los fabricantes aeroespaciales.

Materiales difíciles de mecanizar: los componentes aeroespaciales a menudo están hechos de titanio, Inconel y otras superaleaciones que son extremadamente duras y provocan un rápido desgaste de las herramientas.

Geometrías complejas: las piezas estructurales, los componentes de turbinas y los sujetadores aeroespaciales requieren un mecanizado de múltiples superficies con detalles intrincados.

Producción de bajo volumen y alto valor: a diferencia de la industria automotriz, la industria aeroespacial a menudo produce menos unidades, pero cada pieza es muy valiosa y su fabricación requiere mucho tiempo.

Estándares de certificación estrictos: Los componentes deben cumplir requisitos reglamentarios rigurosos de seguridad y rendimiento.

Rigidez y potencia: los HMC proporcionan al husillo la resistencia y la estabilidad estructural necesarias para el mecanizado intensivo de aleaciones exóticas.

Capacidades multieje: los centros de mecanizado horizontales de 4 y 5 ejes permiten el mecanizado preciso de piezas aeroespaciales complejas, como álabes de turbinas e impulsores, en una sola configuración.

Evacuación superior de viruta: la orientación horizontal del husillo garantiza una eliminación eficaz de la viruta, lo que evita daños en la herramienta e imprecisiones en las piezas al cortar cavidades profundas.

Consistencia y precisión: los HMC mantienen tolerancias estrictas durante ciclos de mecanizado largos, lo que es fundamental para los estándares de seguridad aeroespacial.

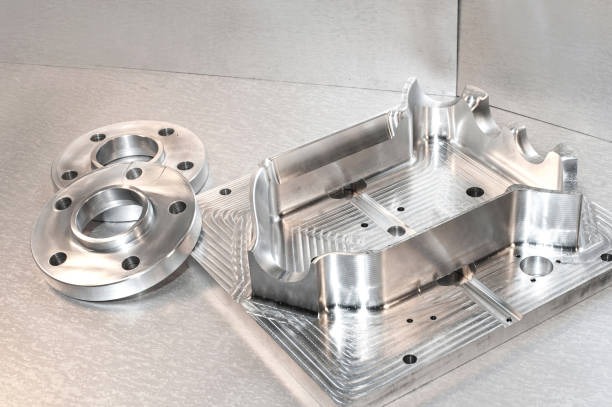

La industria de moldes y matrices es muy exigente en cuanto a precisión, acabado superficial y complejidad de mecanizado. Los fabricantes producen componentes para moldeo por inyección, estampación y fundición a presión, que requieren una alta precisión dimensional y una calidad superficial impecable. Los Centros de Mecanizado Horizontal (CMH) se han vuelto esenciales en este sector gracias a su capacidad para manipular piezas de gran tamaño, cavidades profundas y geometrías complejas de forma eficiente.

Superficies complejas: Los moldes a menudo tienen cavidades intrincadas y características de múltiples superficies que son difíciles de mecanizar con métodos tradicionales.

Piezas pesadas y de gran tamaño: Algunos moldes pesan varias toneladas, por lo que se requieren máquinas con alta rigidez y estabilidad.

Ciclos de mecanizado largos: lograr una alta precisión durante períodos de mecanizado prolongados es fundamental para evitar la deriva dimensional.

Requisitos de calidad de la superficie: Los componentes del molde deben tener acabados lisos para garantizar la calidad del producto final.

Mesas de gran tamaño y alta rigidez: los HMC pueden alojar bloques de molde pesados y mantener la precisión durante cortes profundos.

Mecanizado de múltiples caras: una sola configuración puede mecanizar múltiples superficies, lo que reduce el tiempo de configuración y los errores.

Evacuación eficiente de virutas: los husillos horizontales eliminan las virutas de manera eficaz, minimizando el desgaste de la herramienta y evitando imperfecciones en la superficie.

Listo para la automatización: los cambiadores de paletas y la integración robótica permiten un funcionamiento continuo para un mayor rendimiento.

Los fabricantes de maquinaria pesada y equipos de construcción se enfrentan a retos únicos debido a los requisitos de tamaño, peso y resistencia de sus componentes. Desde bastidores de excavadoras hasta grandes cajas de engranajes, estas piezas exigen máquinas capaces de realizar cortes de alta resistencia, mantener la precisión y operar de forma fiable bajo cargas elevadas. Los Centros de Mecanizado Horizontal (CMH) se han convertido en la solución preferida para esta industria.

Componentes grandes y pesados: Piezas como chasis, carcasas hidráulicas y bastidores de equipos de minería son de gran tamaño y requieren máquinas con amplios espacios de trabajo y alta rigidez.

Materiales de alta resistencia: Los componentes suelen estar hechos de aceros aleados o hierro fundido, lo que requiere un gran poder de corte.

Ciclos de mecanizado prolongados: las tiradas de producción prolongadas pueden sobrecargar las máquinas, lo que hace que la confiabilidad y la estabilidad sean fundamentales.

Tolerancias estrictas: A pesar del tamaño, se requieren dimensiones precisas para el montaje y el rendimiento.

Alto torque y potencia del husillo: los HMC pueden cortar materiales duros de manera eficiente sin sacrificar la precisión.

Mesas grandes y estables: Proporcionan soporte para piezas de gran tamaño y pesadas manteniendo la precisión.

Mecanizado multicara: reduce las configuraciones al permitir mecanizar múltiples lados de una pieza en una sola operación.

Compatibilidad con la automatización: la integración con sistemas de pallets o brazos robóticos permite un funcionamiento continuo, minimizando el tiempo de inactividad para la producción de lotes grandes.

El sector de la energía y la generación de electricidad depende en gran medida de la precisión, la durabilidad y la fiabilidad en el mecanizado de componentes críticos como carcasas de turbinas, carcasas de generadores y bujes de aerogeneradores. Los componentes deben soportar altas cargas mecánicas, temperaturas extremas y una larga vida útil, lo que convierte a los centros de mecanizado horizontales (CMH) en la opción preferida por los fabricantes de este sector.

Componentes grandes y complejos: Las piezas de turbinas y generadores suelen ser de gran tamaño, con geometrías internas y externas intrincadas.

Alta dureza del material: muchos componentes están hechos de hierro fundido, aleaciones de acero o compuestos especializados.

Precisión dimensional crítica: las piezas deben cumplir tolerancias estrictas para garantizar un ensamblaje adecuado y un funcionamiento seguro.

Ciclos de producción largos: Las horas de mecanizado prolongadas requieren máquinas estables y fiables.

Gran capacidad de trabajo y mesa: los HMC pueden acomodar componentes de turbinas de gran tamaño sin comprometer la precisión.

Mayor rigidez y estabilidad: garantiza la consistencia dimensional durante el corte pesado de materiales grandes y densos.

Capacidades de mecanizado de múltiples caras: se pueden mecanizar múltiples superficies en una sola configuración, lo que reduce los tiempos de configuración y los errores.

Evacuación eficiente de viruta: la orientación horizontal del husillo mejora la eliminación de viruta en cavidades profundas, protegiendo las herramientas y la calidad de la superficie.

Listo para automatización: los cambiadores de paletas y la integración robótica permiten el funcionamiento continuo de componentes de gran volumen o de uso pesado.

El sector de equipos médicos y de precisión exige una precisión, un acabado superficial y una fiabilidad excepcionales debido a la naturaleza crítica de sus componentes. Desde implantes ortopédicos hasta dispositivos de imagen e instrumental quirúrgico, las piezas deben cumplir con tolerancias estrictas y cumplir con las estrictas normas regulatorias. Los Centros de Mecanizado Horizontal (CMH) se utilizan cada vez más en este sector porque ofrecen precisión, eficiencia y adaptabilidad para la producción de lotes pequeños y de alto valor.

Requisitos de alta precisión: los componentes a menudo requieren tolerancias en el rango de micrones.

Producción en lotes pequeños y con gran variedad de productos: a diferencia de las industrias en masa, los fabricantes médicos producen piezas de bajo volumen pero muy complejas.

Diversos materiales, incluidos el titanio, el acero inoxidable y las aleaciones especializadas, requieren un mecanizado cuidadoso para evitar deformaciones o daños.

Cumplimiento normativo: las piezas deben cumplir con los estándares ISO y FDA, lo que deja poco margen de error.

Mecanizado multieje: los HMC de 4 y 5 ejes permiten el mecanizado de geometrías complejas en una única configuración, mejorando así la precisión y la consistencia.

Alta repetibilidad: los HMC mantienen tolerancias estrictas incluso durante ejecuciones prolongadas, algo esencial para los componentes de implantes y dispositivos.

Evacuación eficiente de viruta: evita defectos superficiales al mecanizar cavidades profundas o características pequeñas.

Automatización y flexibilidad: los cambiadores de paletas y la integración robótica permiten la producción de lotes pequeños sin sacrificar la eficiencia.

La industria de la electrónica y las telecomunicaciones requiere alta precisión, ciclos de producción rápidos y flexibilidad debido a la rápida evolución de la tecnología y el diseño de productos. Componentes como carcasas de dispositivos, disipadores de calor y bastidores de equipos de comunicación exigen un mecanizado preciso y un excelente acabado superficial, a menudo en producciones de lotes medianos. Los Centros de Mecanizado Horizontal (CMH) son cada vez más utilizados en este sector debido a su precisión, velocidad y adaptabilidad.

Componentes de paredes delgadas y delicados: muchas piezas son livianas pero requieren un mecanizado rígido para evitar la deformación.

Ciclos de producto rápidos: La electrónica exige una rápida adaptación a nuevos modelos, lo que requiere cambios rápidos de configuración.

Materiales de alta conductividad térmica: Se utilizan comúnmente aleaciones de aluminio y cobre, lo que requiere una evacuación eficaz de la viruta.

Variedad de lotes medianos: los fabricantes a menudo producen múltiples versiones o iteraciones en cantidades pequeñas a medianas.

Alta velocidad y precisión del husillo: garantiza un mecanizado preciso de piezas delicadas y de paredes delgadas.

Evacuación eficiente de viruta: la orientación horizontal del husillo ayuda a evitar daños en la superficie al cortar componentes de aluminio o cobre.

Cambios rápidos: los cambiadores de paletas y los sistemas automatizados reducen el tiempo de inactividad en la producción de lotes múltiples.

Mecanizado multicara: los componentes se pueden mecanizar en múltiples superficies en una sola configuración, lo que mejora la consistencia.

Los Centros de Mecanizado Horizontal (CMH) han demostrado su eficacia en una amplia gama de industrias, desde la automotriz y la aeroespacial hasta la de equipos médicos, la energía y las telecomunicaciones. A pesar de las diferencias en las aplicaciones, existen varias ventajas fundamentales que convierten a los CMH en la opción preferida de fabricantes de todo el mundo.

Operación continua: Los cambiadores de paletas permiten mecanizar una pieza mientras se carga o descarga otra, minimizando el tiempo de inactividad.

Mecanizado de múltiples caras: se pueden mecanizar piezas complejas en múltiples superficies en una sola configuración, lo que reduce el tiempo total del ciclo.

Alto rendimiento: ideal para entornos de producción en masa como la fabricación de automóviles y maquinaria pesada.

Tolerancias estrictas: los HMC mantienen una precisión a nivel de micrones incluso durante ciclos de producción largos, algo esencial para aplicaciones aeroespaciales, médicas y energéticas.

Calidad constante: el mecanizado multieje garantiza la uniformidad en todos los lotes, minimizando los errores y reduciendo los desechos.

Mecanizado estable: la orientación horizontal del husillo reduce la vibración, mejorando el acabado de la superficie y la precisión dimensional.

Amplia gama de materiales: los HMC pueden mecanizar aluminio, acero, titanio, cobre y otras aleaciones de manera eficiente.

Aplicaciones multisectoriales: desde piezas grandes y resistentes hasta componentes pequeños y de precisión, los HMC se adaptan a diversas necesidades de fabricación.

Producción flexible: adecuada para prototipos de bajo volumen, tiradas de lotes medianos o producción en masa de gran volumen.

Integración con robótica: Los brazos robóticos pueden automatizar la carga y descarga, mejorando la seguridad y la eficiencia.

Sistemas de pool de pallets: permiten el mecanizado sin supervisión, especialmente beneficioso en operaciones 24 horas al día, 7 días a la semana.

Compatibilidad con la Industria 4.0: los sensores IoT y la monitorización en tiempo real permiten el mantenimiento predictivo, reduciendo el tiempo de inactividad y mejorando la productividad.

Costos de mano de obra y de instalación reducidos: menos configuraciones y mecanizado de múltiples caras ahorran tiempo y mano de obra.

Mayor vida útil de la herramienta: la evacuación eficiente de la viruta y el mecanizado estable reducen el desgaste de las herramientas de corte.

Mayor retorno de la inversión: tiempos de ciclo más rápidos, menos desperdicios y una calidad de piezas constante aumentan la rentabilidad general.

Los Centros de Mecanizado Horizontal (CMH) han demostrado ser soluciones versátiles, de alta precisión y eficientes en una amplia gama de industrias, desde la automotriz y la aeroespacial hasta la de equipos médicos, energía y electrónica. Al abordar los desafíos específicos de cada sector, los CMH permiten a los fabricantes lograr tolerancias más estrictas, ciclos de producción más rápidos y una calidad constante, ya sea mecanizando componentes grandes y de alta resistencia o piezas complejas de alta precisión.

La adopción de las HMC se ve impulsada aún más por la automatización, las capacidades multieje y la integración con la Industria 4.0, lo que las convierte en un factor clave para la eficiencia y la competitividad de la fabricación moderna. Con la capacidad de manejar diversos materiales, geometrías complejas y producción tanto de bajo como de alto volumen, las HMC ofrecen una versatilidad inigualable para el panorama industrial actual en rápida evolución.

Si su industria requiere soluciones de mecanizado horizontal fiables y de alto rendimiento, ahora es el momento de explorar cómo los centros de mecanizado horizontal (CPH) pueden transformar su capacidad de producción. En CNC Yangsen, ofrecemos centros de mecanizado horizontal rentables y de alta calidad, diseñados para satisfacer las necesidades de sus aplicaciones específicas.

Contáctenos hoy para discutir sus necesidades y descubrir el Centro de Mecanizado Horizontal ideal para su negocio.