En el acelerado mundo del mecanizado de precisión, no se puede subestimar el papel del mantenimiento del eje VMC (centro de mecanizado vertical). A medida que los procesos de fabricación se vuelven más complejos, la necesidad de un mecanizado preciso y eficiente nunca ha sido mayor. Este artículo profundiza en el corazón de la excelencia en el mecanizado, explorando la importancia del mantenimiento del eje VMC para lograr y mantener el éxito.

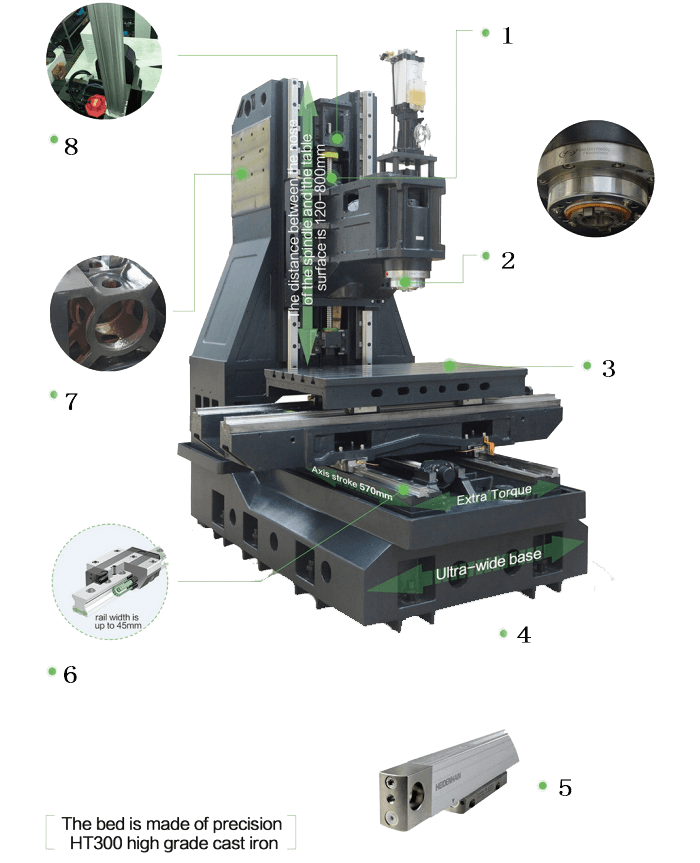

El VMC (Centro de mecanizado vertical) El eje de máquina vertical es un componente crítico dentro del dominio del mecanizado, específicamente en el mecanizado vertical CNC (control numérico por computadora). Este eje se refiere a la orientación del husillo del centro de mecanizado o herramienta de corte que se mueve verticalmente a lo largo del eje Z. Para comprender su importancia, analicemos sus componentes clave:

Husillo: El núcleo del Máquina vertical Eje, el husillo sostiene la herramienta de corte y la gira para realizar diversas operaciones de mecanizado.

Conjunto del eje Z: Responsable del movimiento vertical, el conjunto del eje Z garantiza un posicionamiento preciso del husillo alrededor de la pieza de trabajo.

Sistema de control: el cerebro detrás de la operación, el sistema de control interpreta las instrucciones programadas y organiza el movimiento de los componentes del eje VMC.

Mecanismo de retroalimentación: los sensores y sistemas de retroalimentación proporcionan datos en tiempo real sobre la posición y el movimiento del husillo, lo que permite realizar ajustes para garantizar la precisión.

La calibración es el corazón del mecanizado de precisión, y dominar el proceso de calibración es fundamental para lograr resultados consistentes y precisos con las herramientas de mecanizado vertical CNC. La calibración se refiere al ajuste de la configuración de la máquina para alinearla con estándares específicos. En el mecanizado de precisión, la más mínima desviación puede provocar imprecisiones dimensionales, poniendo en peligro la calidad del producto final.

La calibración de herramientas de mecanizado vertical CNC garantiza que cada operación, desde el fresado hasta el taladrado, mantenga una precisión constante. Esto es especialmente crítico cuando se trabaja en componentes complejos que exigen dimensiones precisas.

La calibración adecuada contribuye al rendimiento óptimo de las herramientas de corte. Al alinear la máquina con precisión, se minimiza el desgaste de las herramientas, lo que prolonga su vida útil y reduce la frecuencia de reemplazo de herramientas.

La calibración actúa como protección contra errores que pueden surgir debido a la deriva de la máquina, variaciones de temperatura u otros factores ambientales. Sirve como medida proactiva para mitigar el impacto de las influencias externas en la precisión del mecanizado.

Las herramientas de mecanizado vertical CNC abarcan una amplia gama de instrumentos diseñados para aplicaciones de mecanizado específicas. Comprender estas herramientas y sus funcionalidades es fundamental para el proceso de calibración.

Fresas de extremo: herramientas de corte versátiles que se utilizan para diversas operaciones de fresado, las fresas de extremo vienen en diferentes tipos, incluidas fresas de extremo plano, fresas de extremo de bola y fresas de extremo de radio de esquina.

Brocas: esenciales para crear agujeros en piezas de trabajo, las brocas varían en tamaño y diseño para adaptarse a diferentes especificaciones de agujeros.

Fresas frontales: ideales para operaciones de refrentado y escuadrado, las fresas frontales constan de múltiples filos de corte y son adecuadas para eliminar grandes cantidades de material.

Machos y matrices: utilizados para operaciones de roscado, los machos crean roscas internas, mientras que los troqueles crean roscas externas.

Escariadores: herramientas de precisión diseñadas para crear orificios suaves y precisos con diámetros específicos. Son cruciales para lograr tolerancias estrictas.

Elegir las herramientas de mecanizado vertical CNC adecuadas es un aspecto fundamental para lograr un rendimiento óptimo, y esta decisión está estrechamente ligada al proceso de calibración.

Los diferentes materiales exigen herramientas específicas. Calibrar la máquina para adaptarla a las características de los materiales, ya sean metales, plásticos o compuestos, garantiza un corte eficiente y un desgaste mínimo de la herramienta.

Comprender la geometría de las herramientas es vital. La calibración debe tener en cuenta la geometría de la herramienta para garantizar que encaje con la pieza de trabajo de una manera que produzca el resultado deseado.

Los recubrimientos para herramientas, como TiN (nitruro de titanio) o TiAlN (nitruro de titanio y aluminio), afectan el rendimiento de la herramienta. La calibración para recubrimientos específicos optimiza la velocidad de corte y minimiza la fricción, lo que contribuye a prolongar la vida útil de la herramienta.

Es crucial ajustar las RPM (revoluciones por minuto) de la máquina y las velocidades de avance según las especificaciones de la herramienta. La calibración de estos parámetros garantiza que la herramienta funcione dentro de su rango de rendimiento recomendado.

A. Importancia de la calibración periódica Resalte la importancia de la calibración periódica para garantizar el funcionamiento perfecto de VMC Axis. Discuta las posibles consecuencias de descuidar la calibración en términos de precisión y eficiencia.

B. Guía paso a paso para la calibración del eje del centro de mecanizado vertical Proporcione una guía detallada paso a paso sobre cómo calibrar el eje VMC. Incluya mejores prácticas, desafíos comunes y soluciones para capacitar a los lectores para realizar calibraciones efectivas.

C. Problemas comunes y solución de problemas Aborde los problemas comunes que pueden surgir durante el funcionamiento del eje VMC y brinde consejos para la solución de problemas. Esta sección tiene como objetivo dotar a los lectores del conocimiento necesario para identificar y resolver problemas potenciales rápidamente.

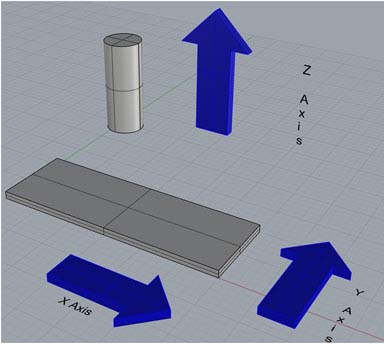

El mecanizado de 4º eje representa un cambio de paradigma en precisión y versatilidad dentro del ámbito del mecanizado CNC (control numérico por computadora). A diferencia del mecanizado tradicional de 3 ejes, el 4.° eje introduce un eje de rotación adicional (generalmente alrededor del eje X, Y o Z), lo que desbloquea nuevas dimensiones de complejidad y precisión.

La introducción de un cuarto eje proporciona libertad de rotación a la pieza de trabajo, lo que permite operaciones de mecanizado desde múltiples ángulos. Esta capacidad de rotación permite la creación de características y contornos complejos que serían desafiantes o imposibles con el mecanizado convencional de 3 ejes.

Con el mecanizado del 4º eje, las trayectorias de herramientas se vuelven más dinámicas. Las herramientas ahora pueden seguir la curvatura de una pieza de trabajo, lo que da como resultado superficies más suaves y una eliminación de material más eficiente. Este control mejorado de la trayectoria de la herramienta es particularmente ventajoso en esculpido, grabado y producción de piezas complejas.

Una de las principales ventajas del mecanizado del cuarto eje es la capacidad de mecanizar múltiples lados de una pieza de trabajo sin reposicionamiento manual. Esto no solo ahorra tiempo sino que también garantiza la precisión de la alineación en todos los lados, algo crucial para componentes complejos que requieren precisión en todas las superficies.

El mecanizado del cuarto eje sobresale en la creación de contornos complejos y geometrías intrincadas. Esto es particularmente valioso en industrias como la aeroespacial y la médica, donde los componentes suelen presentar formas intrincadas y detalles precisos.

La capacidad de mecanizar múltiples lados de una pieza de trabajo sin reposicionarla reduce significativamente el tiempo de preparación. Esta es una ventaja fundamental, especialmente en escenarios de producción de gran volumen donde la eficiencia es primordial.

Las capacidades de trayectoria dinámica y el mecanizado simultáneo de múltiples lados contribuyen a una mayor productividad. Esto es especialmente beneficioso para los fabricantes que buscan optimizar sus procesos de mecanizado y cumplir con cronogramas de producción exigentes.

Las herramientas de mecanizado VMC (centro de mecanizado vertical) forman la columna vertebral de la fabricación de precisión y abarcan una amplia gama de instrumentos diseñados para dar forma, cortar y tallar materiales con precisión. Comprender las complejidades de estas herramientas es fundamental para lograr la excelencia en el mecanizado.

Fresas de extremo plano: ideales para superficies planas y operaciones de fresado en general.

Fresas de extremo esférico: Adecuadas para contornear y esculpir, creando características redondeadas.

Fresas de extremo de radio de esquina: Se utilizan para fresar esquinas redondeadas, combinando características de fresa plana y esférica.

Brocas helicoidales: comúnmente utilizadas para crear agujeros en diversos materiales.

Taladros centrales: proporcione un punto de partida para taladros más grandes o cree una hendidura para los centros del torno.

Molinos de concha: Diseñados para refrentar grandes superficies, eliminando material de manera eficiente.

Fresas frontales indexables: utilice insertos reemplazables para un mantenimiento rentable.

Machos: Se utilizan para roscar agujeros internos en materiales.

Matrices: crea roscas externas en objetos cilíndricos.

Escariadores de flauta recta: ideales para agrandar y terminar agujeros existentes.

Escariadores de flauta en espiral: mejoran la evacuación de virutas y mejoran el acabado de la superficie.

Elegir las herramientas de mecanizado VMC adecuadas es una decisión crítica que impacta directamente el resultado de las operaciones de mecanizado. Se deben hacer consideraciones basadas en la aplicación específica y las propiedades del material.

Diferentes materiales requieren herramientas específicas. Por ejemplo:

Las herramientas de carburo destacan en el corte de materiales duros como los metales.

Las herramientas de acero rápido son adecuadas para materiales más blandos como los plásticos.

Seleccione herramientas según la operación de mecanizado prevista:

Fresas de extremo con diferentes geometrías para fresado y contorneado.

Brocas para crear agujeros precisos.

Fresas frontales para refrentar grandes superficies.

Considere recubrimientos para mejorar la durabilidad y el rendimiento de la herramienta:

Recubrimientos TiN (Nitruro de Titanio) para aplicaciones de uso general.

Recubrimientos TiAlN (nitruro de aluminio y titanio) para una mayor resistencia al calor.

Comprender la geometría de la herramienta es crucial:

Evacuación de virutas de impacto y acabado superficial con recuento de flautas y ángulo de hélice.

La geometría del filo influye en el tipo de cortes que puede realizar la herramienta.

En el panorama en constante evolución del mecanizado de precisión, mantenerse al tanto de las últimas innovaciones en herramientas de mecanizado VMC es esencial para mantener una ventaja competitiva.

Herramientas diseñadas para el mecanizado de materiales compuestos, ofreciendo precisión en la industria aeroespacial y de automoción.

Integración de sensores y capacidades de monitoreo para datos en tiempo real sobre el desgaste de herramientas, lo que permite un mantenimiento predictivo.

Recubrimientos avanzados para mejorar la resistencia al desgaste, reducir la fricción y prolongar la vida útil de la herramienta.

Herramientas personalizadas para aplicaciones específicas, diseñadas para abordar desafíos de mecanizado únicos.

Embárquese en un viaje de precisión e innovación con CNC Yangsen. Nuestro sitio web es su puerta de entrada a un mundo donde la excelencia en el mecanizado se combina con la tecnología de vanguardia. Explore nuestra amplia gama de soluciones VMC (centro de mecanizado vertical), herramientas de mecanizado vertical CNC de última generación y técnicas revolucionarias de mecanizado del cuarto eje.

En CNC Yangsen, no solo proporcionamos herramientas; Ofrecemos una hoja de ruta hacia la brillantez operativa. Mejore sus procesos de mecanizado con nuestra experiencia en mantenimiento de ejes VMC, técnicas de calibración y los últimos avances en herramientas de mecanizado VMC. Le espera la caja de herramientas de excelencia, diseñada para impulsar sus operaciones a nuevos niveles de eficiencia y éxito.