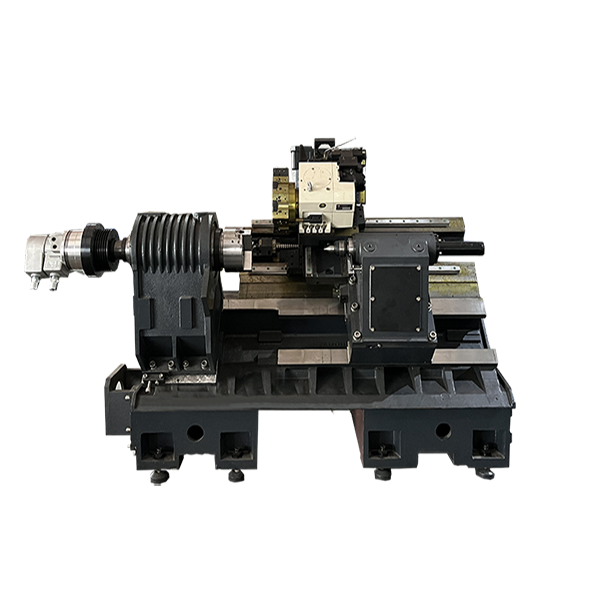

maquinas de torno ofrecer precisión. Dan forma al metal con precisión. En este blog, descubrirá la esencia de la operación de torneado en una máquina de torno. Sumérgete profundamente. Obtenga información. Adquiera una experiencia incomparable.

|  |

| Máquina de torno horizontal CNC | Máquina de torno vertical CNC |

Sumérgete profundamente en el ámbito de las operaciones de torno. Específicamente, concéntrese en la operación de giro. Aquí, la pieza de trabajo gira mientras un punto único Velocidad cortante La herramienta se mueve paralela al eje de rotación. Durante la operación, se eliminan virutas de la pieza de trabajo para producir una superficie cilíndrica. Los principales parámetros incluyen.

A menudo, entre 500 y 2000 RPM, determina la velocidad a la que gira la pieza de trabajo.

Normalmente, de 0,2 a 0,6 mm/rev, dicta la velocidad de movimiento de la herramienta.

Normalmente de 1 a 5 mm, es la penetración de la herramienta en la pieza de trabajo.

Operación de giro en una máquina de torno define la precisión. Durante el torneado, una herramienta de corte elimina material de una pieza de trabajo en rotación. La máquina sujeta la pieza de trabajo en un mandril. A continuación, la herramienta de corte se mueve linealmente. Mientras la pieza de trabajo gira, la herramienta corta.

Las RPM (revoluciones por minuto) influyen en el proceso. La velocidad, el avance y la profundidad son parámetros críticos. Los operadores cualificados entienden estos valores. Seleccionar las RPM correctas optimiza el resultado. De este modo, el torneado garantiza formas cilíndricas perfectas.

Al girar en línea recta, se dirige a la superficie exterior. Normalmente, esta operación se produce en el diámetro externo de la pieza de trabajo. Conjunto de tornos específicos parámetros. Estos ajustes garantizan uniformidad y coherencia.

Por ejemplo, una profundidad de 2-3 mm se convierte en la norma. Las herramientas, como el HSS (acero de alta velocidad), son comunes. Una lubricación adecuada garantiza acabados suaves.

El torneado en escuadra se centra en producir escalones o escuadras en la pieza de trabajo. El objetivo es una transición precisa entre diferentes diámetros. Con un diferencia De unos 10-15 mm se consiguen secciones distintas. Los ajustes de la máquina, especialmente la velocidad de avance, desempeñan un papel fundamental. En este caso, las herramientas con punta de carburo resultan beneficiosas. El seguimiento constante es vital. Sólo entonces la precisión no se verá comprometida.

El torneado de perfiles consiste en producir formas irregulares. A diferencia de los tipos anteriores, aquí el contorno dicta el proceso. Las superficies curvas, angulares o inclinadas se incluyen en el torneado de perfiles. Es complejo.

Plantillas especiales guían la herramienta de corte. Los tornos CNC (control numérico por computadora) destacan en el torneado de perfiles. ¿Por qué? Porque los comandos programados mejoran la precisión. Al ingresar coordenadas exactas, logra las formas deseadas. Recuerde siempre que, para lograr un torneado de perfiles exitoso, alinee la punta de la herramienta con el eje de la máquina.

La alineación adecuada garantiza una alta controlar la calidad resultados. La selección de la herramienta correcta, quizás una con punta de diamante, optimiza el resultado. Cada detalle del torneado de perfiles necesita una atención meticulosa.

Sólo a través de la diligencia se puede alcanzar la perfección.

En las operaciones de torneado, la geometría de la herramienta dicta la calidad. El ángulo de ataque de la herramienta, el ángulo de alivio y el ángulo de la punta de la herramienta son parámetros críticos. Los ajustes correctos mejoran el acabado de la superficie.

Los materiales para herramientas como el acero rápido (HSS) o el carburo marcan la diferencia. Cada material necesita una geometría específica para obtener resultados óptimos. Además, el radio de la punta de la herramienta afecta el acabado.

La velocidad de avance determina la distancia que se mueve una herramienta por revolución. Las velocidades de avance más altas aumentan la eliminación de material. Sin embargo, tasas excesivamente altas pueden dañar tanto la herramienta como la pieza de trabajo. Idealmente, un equilibrio entre velocidad y precisión es crucial. El avance recomendado para acero oscila entre 0,2 y 0,6 mm/rev.

La velocidad de corte, medida en metros por minuto (m/min), afecta el acabado y la vida útil de la herramienta. Diferentes materiales requieren diferentes velocidades. Por ejemplo, el aluminio tiene una velocidad de corte mayor que el acero al carbono. La selección de velocidad puede influir en la generación de calor. Por lo tanto, consulte siempre los manuales de la máquina para obtener orientación.

Los diferentes metales se comportan de manera única durante el torneado. La dureza, la ductilidad y la conductividad térmica influyen. Materiales como el titanio exigen velocidades más bajas. El latón, por otro lado, permite velocidades más altas. Considere siempre las propiedades del material de la pieza de trabajo antes de comenzar.

El uso adecuado del refrigerante mejora la vida útil de la herramienta. Los refrigerantes disipan el calor, reducen la fricción y eliminan las virutas. Algunas operaciones pueden requerir enfriamiento por inundación, otras nebulización. El tipo de refrigerante (aceite sintético, semisintético o soluble) afecta el rendimiento.

La estabilidad de la máquina es primordial. Una configuración rígida evita las vibraciones. Las vibraciones degradan el acabado de la superficie y la vida útil de la herramienta. Asegúrese siempre de que el torno esté firmemente anclado. Componentes como el contrapunto y el carro aumentan la rigidez de la máquina.

Inspeccione periódicamente las herramientas en busca de desgaste. Las herramientas gastadas producen malos acabados. El desgaste de flanco, el desgaste de cráter y el desgaste de nariz sonsignos comunes. Cambie o afile las herramientas cuando el desgaste exceda el límite permitido. La supervisión de la vida útil de la herramienta garantiza resultados consistentes.

El refrentado, una operación primaria de torneado en una máquina de torno, establece superficies planas precisas. Las industrias valoran mucho este método por la precisión de los componentes. Las piezas esenciales, como los cabezales y las bridas del motor, se benefician enormemente.

Por lo tanto, un revestimiento adecuado se vuelve primordial en los sectores manufactureros. El dominio garantiza la uniformidad, la longevidad y la excelencia general del producto. Resultan acabados superficiales superiores y dimensiones precisas.

Antes de comenzar, asegúrese de que la punta de la herramienta esté alineada con el centro de la pieza de trabajo. Utilice instrumentos de precisión, tal vez un indicador de carátula. La alineación precisa garantiza un corte óptimo, asegurando un desgaste mínimo de la herramienta.

Es de suma importancia sujetar correctamente la pieza de trabajo. Un agarre fuerte garantiza seguridad y precisión. El mandril del torno, un componente clave, ofrece una presión variable. La aplicación de la fuerza adecuada evita que la pieza de trabajo se tambalee durante la operación.

Decida la profundidad de corte deseada. Los micrómetros o calibradores sirven mejor. Los ajustes al deslizamiento transversal del torno controlan esto. La selección de la profundidad afecta directamente la calidad del acabado. Asegúrese de que la configuración cumpla con las especificaciones del material.

La velocidad de avance influye en el acabado superficial. Las tarifas óptimas varían según el tipo de material. Materiales como el aluminio exigen precios diferentes a los del acero. Consultar las directrices del fabricante ofrece claridad.

Encienda los ajustes de los postes del torno. Recuerde, los ajustes de RPM varían según el material y el diámetro. Garantizar el cumplimiento de las velocidades prescritas, maximizando la seguridad y eficiencia de desbloqueo.

Observe continuamente la superficie de la pieza de trabajo. Utilice señales táctiles y visuales. La suavidad y la uniformidad siguen siendo cruciales. Ajuste la posición de la herramienta o la velocidad de avance según sea necesario.

En una operación de torneado en una máquina de torno, el ajuste preciso es importante. Cada recorte realizado es crucial. Los ajustes de profundidad óptimos, a menudo entre 0,5 y 2,5 mm, determinan la calidad del producto final. Además, las velocidades de avance oscilan entre 0,2 y 0,6 mm/rev, lo que afecta al acabado de la superficie.

Herramientas de torneado, como CNMG o DNMG, se eligen según el tipo de material. Las herramientas tienen ángulos específicos, como 55° u 80°, adecuados para distintas tareas.

Además, las RPM (revoluciones por minuto) pueden variar. Para el acero, 120-150 RPM resulta eficaz. Mientras tanto, el aluminio requiere entre 200 y 250 RPM. El ajuste adecuado garantiza resultados impecables y pone de relieve la competencia del torno.

Después de la operación de torneado, la validación es primordial. Se mide la superficie utilizando instrumentos de precisión como micrómetros e indicadores de cuadrante. Una desviación de 0,01 a 0,05 mm podría indicar inexactitud. Además, un probador de rugosidad de superficies mide la calidad.

Los valores de rugosidad deseados suelen oscilar entre Ra 0,2 y 1,6 µm. Si no está en este rango, reconsidere la selección de herramientas o los parámetros de mecanizado. Las herramientas de acero de alta velocidad (HSS) ofrecen resultados diferentes a los de las plaquitas de carburo.

Siempre recalibre las herramientas después de cada ciclo de operación. La inspección periódica establece la consistencia del producto, personificando el dominio profesional en operaciones de torno.

Parámetro | Descripción | Escala de importancia (1-10) | Herramientas/equipo necesario | Unidad metrica | Valor/rango típico | Errores potenciales |

Operación de frente | Lograr superficies planas | N / A | N / A | N / A | N / A | N / A |

Introducción | Descripción general del proceso | 7 | Ninguno | N / A | N / A | Malentendido |

Posicionamiento de herramientas | Alineación de la herramienta de corte | 9 | Herramientas de alineación | Grado | 0-5° | Desalineación |

Pieza de trabajo segura | Sostener el objeto de forma segura | 10 | Portabrocas, abrazadera | N / A | N / A | Sujeción inadecuada |

Establecer profundidad de corte | Espesor de la capa de corte | 9 | Micrómetro, calibre | mm | 0,5-3 mm | Corte superior/inferior |

Ajustar la velocidad de alimentación | Velocidad de movimiento de la herramienta | 8 | Dial de velocidad de alimentación | mm/vuelta | 0,05-0,5 mm/revolución | Alimentación rápida/lenta |

Engranar torno | Arrancar la máquina | 8 | interruptor de torno | N / A | N / A | Inicio tarde/temprano |

Supervisar finalizar | Comprobación de la calidad de la superficie | 9 | visual, táctil | Ra | 0,1-6,3 µm | Acabado desigual |

Ajuste del pase final | Finalización del acabado superficial | 9 | Esfera, micrómetro | mm | 0,01-0,5 mm | Acabado final inadecuado |

Verificar planitud | Asegúrese de que la superficie sea plana | 10 | Regla, galga de espesores | μm | 0-15 µm | Superficie no plana |

¡Tabla sobre el revestimiento para lograr superficies planas!

El moleteado en un torno tiene dos propósitos. En primer lugar, el moleteado mejora el agarre de objetos metálicos. Piensa en mangos o herramientas. En segundo lugar, el moleteado añade un diseño atractivo a las superficies.

En la operación de torneado en una máquina de torno, la herramienta deja impresiones en una pieza de trabajo. Diferentes herramientas producen patrones variados. Las RPM, la velocidad de avance y la presión de la herramienta son importantes. Los ajustes del torno necesitan precisión para obtener los resultados deseados.

El moleteado recto da como resultado líneas paralelas. En una operación de torneado, esto se logra utilizando una herramienta moleteada recta. Aparecen ranuras uniformemente espaciadas en la pieza de trabajo. Los operadores ajustan las RPM del torno para obtener resultados perfectos. La profundidad varía dependiendo de la presión de la herramienta.

Con la configuración ideal, el producto final muestraranuras limpias y rectas. Los profesionales prefieren esto por una apariencia simplista.

El moleteado diagonal crea patrones inclinados. Con la herramienta adecuada en una operación de torno, surgen líneas inclinadas. El ajuste de la velocidad de avance influye en el ángulo del resultado.

Es fundamental garantizar una presión uniforme en todo momento. Los operadores expertos logran patrones en un ángulo constante. Los patrones diagonales proporcionan tanto estética como agarre funcional.

El moleteado cruzado implica líneas que se cruzan. Al superponer patrones diagonales, aparece un efecto entrecruzado. La experiencia en el funcionamiento del torno garantiza intersecciones precisas. La posición de la herramienta, la velocidad de avance y las RPM necesitan una calibración cuidadosa. Los patrones cruzados a menudo indican una artesanía de primer nivel.

El moleteado de diamantes, una combinación de patrones cruzados, forma pequeñas formas de diamantes. Este efecto se logra empleando dos herramientas de moleteado seguidas.

La precisión en el funcionamiento del torno es primordial. El equilibrio correcto entre presión de la herramienta y RPM produce patrones de diamante perfectos. Reconocido por su estética, el moleteado de diamantes sigue siendo popular entre los artesanos.

Comprenda el papel fundamental del tobogán compuesto. En el torneado cónico, se ajusta el carro compuesto a un ángulo preciso. Ese ángulo corresponde directamente al grado de conicidad necesario.

El dominio del torneado cónico requiere un uso hábil del desplazamiento del contrapunto. Al mover ligeramente el contrapunto hacia la izquierda o hacia la derecha, se pueden realizar ajustes minúsculos del cono.

Priorizar la selección de herramientas de formulario. La herramienta de forma adecuada garantiza cortes limpios y precisos. Recuerde, las herramientas de encofrado se desgastan; Siempre verifique la nitidez.

Aproveche las ventajas del accesorio cónico. Al conectarlo a la mesa del torno, se asegura un camino directo para producir conos largos y uniformes.

Los ángulos importan mucho. Utilice instrumentos precisos, como transportadores o buscadores de ángulos digitales, para determinar el ángulo exacto del cono. Los cálculos incorrectos conducen a resultados indeseables.

Antes de finalizar, haga siempre cortes de prueba. Al analizar estos cortes de prueba, se recopilan datos esenciales. La retroalimentación de estos cortes permite los ajustes necesarios, asegurando la perfección.

El torneado cónico es un arte de los detalles. Por lo tanto, incluso después de los cortes de prueba, realice ajustes finos. Los ajustes minuciosos pueden generar una precisión inigualable.

Publique el proceso de torneado, mida siempre. Utilice instrumentos de precisión, como micrómetros o calibradores a vernier, para confirmar la precisión del cono. Los controles de precisión validan el éxito de toda la operación.

Al finalizar, inspeccione la superficie terminada. La suavidad, el brillo y la ausencia de marcas de herramientas denotan éxito. Una superficie impecable refleja dominio en la operación de torneado en una máquina de torno.

Antes de comenzar cualquier operación de torneado en un torno, centrar la pieza de trabajo sigue siendo fundamental. El centrado preciso garantiza la precisión durante la perforación. Todo experto comprende que una desalineación, aunque sea de unos pocos milímetros, compromete la calidad del producto final.

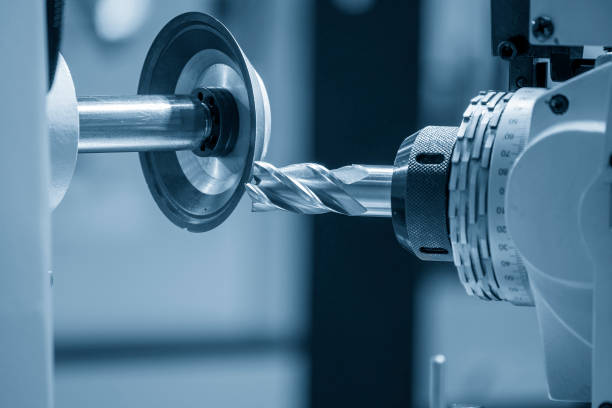

No se elige cualquier ejercicio. La elección depende del material y del tamaño del agujero deseado. Las brocas de acero rápido (HSS) siguen siendo ideales para la mayoría de los metales, mientras que las con punta de carburo son adecuadas para materiales duros.

Comprender las RPM (revoluciones por minuto) correctas sigue siendo primordial. Diferentes materiales requieren velocidades variadas. Por ejemplo, el aluminio requiere RPM más altas que el acero. Un ajuste de velocidad correcto reduce el desgaste del taladro y evita el sobrecalentamiento.

Una vez seleccionado el taladro, sigue la alineación. El contrapunto debe estar alineado con precisión con el centro de la pieza de trabajo. La alineación adecuada garantiza que el agujero sea recto y tenga la profundidad deseada.

La perforación continua puede causar problemas. Podría producirse acumulación de calor y virutas. Por tanto, se emplea la técnica de perforación picoteada. Al perforar a poca profundidad, retraerse y luego avanzar nuevamente, se logra una mejor evacuación de la viruta y se reduce el calor.

Para operaciones de torneado en una máquina de torno, es fundamental controlar la profundidad de perforación. Usar un tope de profundidad o marcar la profundidad deseada en el taladro garantiza agujeros consistentes y precisos.

Durante la perforación se producen virutas de metal. Las virutas acumuladas pueden dificultar el proceso de perforación. Limpiarlos periódicamente garantiza un funcionamiento sin problemas. Usar un cepillo o aire comprimido resulta eficaz.

Alcanzar la profundidad final correcta significa un trabajo bien hecho. Siempre verifique nuevamente usando calibradores o un medidor de profundidad. Garantizar que el orificio perforado cumpla con las especificaciones precisas demuestra profesionalismo.

En el trabajo en metal de precisión, el torneado excéntrico es primordial. Al desplazar el eje de rotación de la pieza de trabajo, surgen perfiles distintos. Dos puntos de referencia, llamados centros, determinan el desplazamiento.

Las máquinas de torno suelen realizar operaciones de mandrinado. Aburrido asegurala creación de diámetros internos exactos y precisos. La herramienta, barra de mandrinar, encuentra aquí un amplio uso. Las mediciones precisas de profundidad y diámetro mejoran la eficiencia de la máquina.

Los hilos son vitales para muchos componentes. Los tornos permiten la creación de roscas tanto internas como externas. Herramientas con perfiles específicos tallan hilos en piezas de trabajo. El paso y la profundidad de la rosca, parámetros cruciales, exigen una atención meticulosa.

Los engranajes impulsan numerosas máquinas. En los tornos, cortadores especializados fabrican engranajes con especificaciones exigentes. La altura y profundidad de cada diente requieren precisión.

Partir o cortar un componente de una pieza más grande es una rutina. Esto lo realiza una herramienta de separación, delgada y afilada. La velocidad y los avances adecuados garantizan cortes limpios. Si es demasiado lento, se podrían producir daños en la pieza de trabajo.

¿Creando formas esféricas? El giro de la bola es la respuesta. Utilizando un accesorio de torneado de bolas designado, los tornos transforman piezas de trabajo cilíndricas. La precisión en la medición del radio es la clave para lograr esferas perfectas.

Los ejes de transmisión suelen tener estrías. Las máquinas de torno ayudan en el corte estriado. Herramientas dedicadas tallan ranuras, asegurando ajustes perfectos entre las piezas coincidentes. La profundidad y el ancho de cada ranura son muy importantes.

Las operaciones de torno, diversas e intrincadas, exigen experiencia. Ha desentrañado las complejidades de la operación de torneado en una máquina de torno. Desde un simple refrentado hasta un sofisticado corte de engranajes, el dominio es evidente. Para una mayor excelencia en maquinaria de torno, confíe en CNCYANGSEN.