El sector manufacturero es y siempre ha sido un entorno altamente competitivo donde el equilibrio entre velocidad, precisión y coste determina directamente el éxito. Si bien las máquinas CNC han mejorado la capacidad de crear piezas complejas, siempre existe la presión para aumentar la productividad. Este es un reto al que se enfrentan a diario los talleres y los grandes fabricantes.

Todo fabricante conoce la dificultad: las horas de máquina son caras, los plazos de entrega son ajustados y la competencia es dura y feroz. La diferencia entre ganancias y pérdidas a menudo se reduce a segundos por pieza. La optimización del tiempo de ciclo del mecanizado CNC se ha convertido en el santo grial de la eficiencia de fabricación.

En esta guía de mecanizado CNC, examinaremos los métodos probados que pueden ayudarle a reducir el tiempo de ciclo de mecanizado CNC y revolucionar su proceso de fabricación. Estas estrategias le permitirán a su empresa alcanzar una mayor productividad, reducir costos, aumentar sus ganancias y obtener mejores resultados para sus clientes.

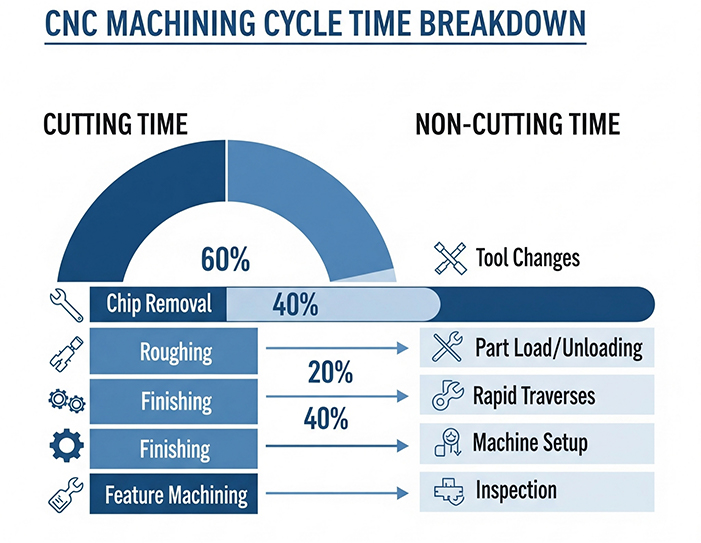

Antes de analizar las estrategias de optimización, es importante analizar qué es el tiempo de mecanizado CNC. La mayoría de los operadores tienen la idea errónea de que el tiempo de ciclo es el tiempo real de corte durante el cual la herramienta está en contacto con el material. En la práctica, el tiempo de ciclo es el lapso de tiempo transcurrido entre el inicio del procesamiento de una pieza y su finalización tras completar el proceso.

Al analizar el tiempo de ciclo, se obtienen dos categorías generales que influyen en la eficiencia. El tiempo no relacionado con el corte incluye la configuración y el utillaje, el cambio de herramientas, el avance rápido, los movimientos de corte por aire y la carga y descarga de piezas. Se sabe que estas actividades consumen entre el 40 % y el 60 % del tiempo total del ciclo, pero no aportan ningún valor a la pieza terminada. Esta es un área con un gran potencial de mejora que la mayoría de los talleres ignoran.

El tiempo de corte se refiere a los procesos mecánicos de remoción de material e incluye cortes de desbaste para eliminar volumen; cortes de semiacabado para establecer dimensiones casi finales; y cortes de acabado para lograr la calidad superficial y las tolerancias finales. Cabe destacar que la velocidad de remoción de material durante estas operaciones afecta directamente la productividad; por lo tanto, optimizar el tiempo de corte es un procedimiento complejo que requiere un profundo conocimiento de las herramientas, los materiales y los parámetros de mecanizado.

Conocer la importancia de cada segundo ayudará a justificar las inversiones en la reducción del tiempo de ciclo. Una reducción del 10 % en el tiempo de ciclo puede marcar una diferencia significativa en los cálculos del coste por pieza, especialmente en la producción a gran escala. El aumento de los tiempos de ciclo también se traduce en una mayor utilización de las máquinas, y los fabricantes podrán realizar más trabajos con las máquinas existentes. El plazo de entrega siempre es un factor crítico en las licitaciones, y un plazo de entrega más corto suele marcar la diferencia entre ganar o perder contratos.

La base de un mecanizado CNC eficiente comienza mucho antes de que la primera viruta llegue al suelo. Las estrategias de premecanizado sientan las bases para todo lo que sigue, lo que las convierte quizás en el factor más crucial para lograr tiempos de ciclo óptimos.

La elección de un diseño inteligente impacta directamente en la eficiencia del mecanizado de maneras que muchos ingenieros desconocen. Todas las características del plano de una pieza influyen en el tiempo de ciclo, las herramientas y la complejidad de la configuración. Conocer estas relaciones durante la etapa preliminar de diseño evitará gastar dinero en ineficiencias durante la producción.

Las características salientes, como radios pequeños, cavidades profundas y características internas, son características comunes que pueden requerir herramientas especiales con avances y velocidades más lentos. Estas propiedades también suelen requerir numerosos cambios de herramienta y una programación precisa para evitar su rotura. Al modificar las configuraciones para emplear radios mayores, cavidades menos inclinadas y geometrías más sencillas, a menudo es posible emplear herramientas estándar y generar tasas de arranque de material mucho mayores.

Tener un tamaño de agujero y un tipo de rosca consistentes en todas las líneas de producto reduce la cantidad de herramientas necesarias para producir los productos. Esta simplificación no solo reduce la cantidad de cambios de herramientas durante el mecanizado y el inventario requerido, sino que también permite al operador dominar un número limitado de herramientas. Ahorrar cantidades tan pequeñas puede resultar en un tiempo de ciclo CNC significativamente más corto en toda una familia de productos.

La accesibilidad a las características también es fundamental para la eficiencia del mecanizado. Un buen acceso a las herramientas en las piezas permite utilizar parámetros de corte más agresivos y reducir la necesidad de herramientas especiales. Si se requiere acceder a las características en más de una dirección, considere las implicaciones en los ajustes y si es posible rediseñarlos para reducirlos.

La elección de los materiales puede tener un profundo efecto en los parámetros de mecanizado y los tiempos de ciclo. Algunos materiales se mecanizan más rápido que otros, y seleccionar la calidad correcta puede marcar la diferencia entre un trabajo rentable y una pérdida. Por ejemplo, las aleaciones de magnesio son excepcionalmente fáciles de mecanizar, con velocidades de corte de 3 a 5 veces más rápidas que el aluminio y acabados superficiales aceptables.

Las nuevas tecnologías en la industria de herramientas han transformado las tasas de arranque de material y la vida útil de las herramientas. Calidad superior. fresas de carburo sólido Las herramientas con recubrimientos más modernos, como TiAlN y AlCrN, pueden soportar velocidades y avances mucho mayores que las herramientas más antiguas. Estas herramientas compensan su mayor precio con una mayor productividad y una mayor vida útil, lo que resulta en un menor costo por pieza.

La geometría de la herramienta es específica para cada aplicación y su rendimiento varía considerablemente. Una fresa de extremo de uso general se puede utilizar en la mayoría de las aplicaciones; sin embargo, una herramienta adaptada al material y la operación siempre tendrá un mejor rendimiento. Los ángulos de hélice se pueden variar para minimizar las vibraciones, las ranuras de viruta se optimizan para maximizar la evacuación de la viruta y se utilizan recubrimientos especiales para resistir el desgaste en ciertos materiales.

Es importante comprender cómo la elección de herramientas se relaciona con los parámetros de mecanizado para optimizarlos. La herramienta adecuada le permitirá mecanizar parámetros agresivos de forma segura, mientras que la herramienta desfavorable le obligará a mecanizar de forma conservadora para evitar roturas. Esta variación puede duplicar o incluso triplicar fácilmente los tiempos de ciclo en aplicaciones exigentes.

La generación actual de software CAM es mucho más que generar código G a partir de la geometría de la pieza. Los sistemas CAM de alta gama cuentan con sofisticadas funciones de optimización que permiten ahorrar una gran cantidad de tiempo de ciclo gracias a la creación inteligente de trayectorias de herramientas. Estos sistemas examinan la geometría de la pieza y determinan automáticamente secuencias de mecanizado altamente eficientes que minimizan el número de cambios de herramienta y el tiempo de corte por aire.

Las funciones de optimización de trayectorias, como el mecanizado automático de restos, garantizan que cada herramienta solo pueda eliminar el material que pueda eliminarse eficientemente. Esto evita el uso de herramientas más pequeñas para intentar eliminar una gran cantidad de material, y permite el uso de herramientas más grandes para completar la mayor parte del trabajo en el menor tiempo posible. Como resultado, se obtienen tiempos de ciclo mucho más cortos y una mayor vida útil de la herramienta.

Gracias a las capacidades de simulación, los programadores pueden detectar y eliminar ineficiencias antes de llegar al taller. Con el mecanizado virtual, se detectan problemas como movimientos demasiado rápidos, cambios innecesarios de herramientas y posibles colisiones que, de otro modo, provocarían retrasos en la producción. Este coste inicial de la inversión en simulación se verá recompensado con una reducción del tiempo de configuración y de las sorpresas.

La simulación avanzada también permite optimizar los parámetros de corte para aplicaciones específicas. El software CAM puede ofrecer velocidades y avances óptimos simulando las fuerzas y temperaturas de corte reales asociadas. Esta metodología científica siempre supera a sus contrapartes basadas en prueba y error a la hora de seleccionar los parámetros.

Una vez que las piezas llegan a la máquina herramienta, las técnicas de optimización del proceso determinan la eficiencia con la que se extrae el material y se completan las piezas. Estas estrategias se centran en maximizar la productividad de las operaciones de corte, manteniendo al mismo tiempo los estándares de calidad.

El mecanizado de alta velocidad supone un cambio conceptual respecto a las metodologías de corte pesado. En lugar de realizar cortes gruesos a baja velocidad, el mecanizado de alta velocidad (HSM) realiza cortes superficiales a altas RPM para lograr altas tasas de arranque de material. Este método es especialmente eficaz en materiales más tenaces y en componentes de paredes delgadas, donde el corte pesado tendería a vibrar o deformarse.

Las ventajas del HSM no se limitan al aumento de la velocidad de corte. Las fuerzas de corte ligeras reducen el desgaste de la herramienta, lo que mejora el acabado superficial y su vida útil. La reducción de las fuerzas de corte también permite el mecanizado de paredes más delgadas y características más delicadas, algo que de otro modo no sería posible con los métodos convencionales. En la mayoría de las aplicaciones, el HSM permite prescindir de operaciones de acabado secundarias.

El mecanizado de alta eficiencia es un nuevo enfoque que maximiza la eliminación de material mediante la planificación inteligente de la trayectoria de la herramienta, y no solo mediante altas velocidades. Los métodos de desbaste adaptativo y fresado trocoidal mantienen constantes el agarre de la herramienta y la carga de viruta, lo que permite que las herramientas funcionen a su máxima capacidad durante todo el proceso.

Cabe destacar el fresado trocoidal, ya que permite reducir drásticamente los tiempos de ciclo en el mecanizado basto. En lugar del ranurado o el desbaste tradicionales, las trayectorias trocoidales basadas en interpolación circular proporcionan cargas de viruta óptimas y un corte eficiente del material. Esta técnica tiene el potencial de mejorar las tasas de arranque de material hasta en un 300-500 % en comparación con las estrategias de desbaste estándar.

La alta carga de viruta que se mantiene en las operaciones HEM también aumenta la vida útil de la herramienta. El mecanizado convencional suele exponer las herramientas a diferentes cargas, lo que acelera su desgaste, pero HEM garantiza que las herramientas funcionen en su punto óptimo en todo momento. Esta fiabilidad permite una programación más dinámica y un funcionamiento sin supervisión.

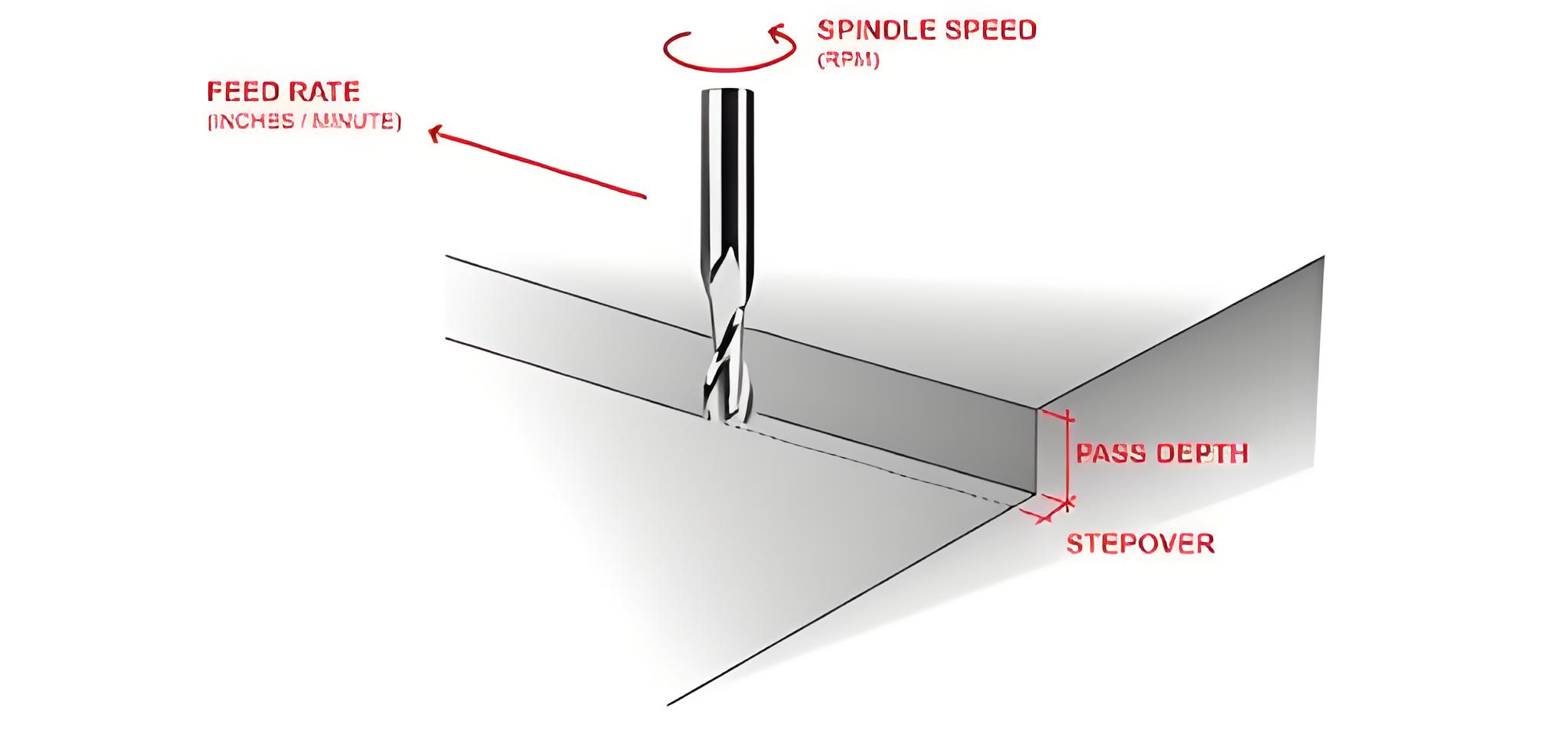

Encontrar los parámetros de corte ideales es más que simplemente introducir números en las fórmulas estándar de velocidad del husillo y avance. Si bien estos cálculos son un buen punto de partida, la optimización real debe tener en cuenta la rigidez de la máquina, los requisitos de vida útil de la herramienta, las propiedades del material y las exigencias de una aplicación específica.

La rigidez de la máquina es un factor fundamental en la selección de parámetros, ya que las configuraciones más rígidas permiten condiciones de corte mucho más agresivas. Cuando la misma pieza se encuentra en una fijación robusta en una máquina pesada, los parámetros podrían provocar vibraciones y un acabado superficial deficiente en una configuración menos rígida. Conocer el equipo le permitirá comprender su capacidad de procesamiento.

Las consideraciones sobre la vida útil de las herramientas suelen generar compensaciones entre el tiempo de ciclo y el costo de las mismas. Operar las herramientas a plena carga minimiza el tiempo de ciclo, pero acorta su vida útil. El mejor equilibrio dependerá de sus circunstancias particulares. La producción en serie puede justificar una vida útil más corta debido a un tiempo de ciclo más rápido, mientras que el trabajo en taller puede favorecer una vida útil más larga para no interrumpir el trabajo.

Los datos de las calculadoras de software y los del fabricante de herramientas son excelentes puntos de partida para seleccionar parámetros, pero el mejor rendimiento se logra ajustando estos parámetros a los resultados reales. El acabado superficial, la precisión dimensional y las herramientas de monitorización del desgaste de la herramienta son útiles para determinar los parámetros más adecuados en cada caso. Esta estrategia iterativa siempre ofrece un resultado superior al uso exclusivo de valores manuales.

Los nuevos sistemas de monitorización de herramientas pueden modificar automáticamente los parámetros en función de las condiciones de corte en tiempo real. Estos sistemas monitorizan los cambios en las fuerzas de corte, la vibración y la temperatura para ajustar los parámetros continuamente y optimizarlos. Esta optimización dinámica permite aumentar tanto los tiempos de ciclo como la vida útil de la herramienta.

La capacidad del mecanizado multieje para reducir las configuraciones y producir formas complejas en una sola operación puede reducir en gran medida el tiempo de ciclo. máquina de 5 ejes es posible ejecutar una pieza en una configuración que podría requerir varias configuraciones en una máquina de 3 ejes, todo lo cual ahorra tiempo de transferencia y errores de configuración, y puede mejorar la precisión.

El factor más importante para maximizar los beneficios del mecanizado multieje es programar para aprovechar al máximo las capacidades de la maquinaria. Los programas básicos de 3 ejes en máquinas de 5 ejes no aprovechan las capacidades de la máquina. Un mecanizado de 5 ejes adecuado permite alcanzar características con los mejores ángulos, usar herramientas más cortas para reducir la deflexión y tener una trayectoria despejada para la eliminación de viruta durante el mecanizado complejo.

Las innovaciones en utillaje pueden reducir significativamente el tiempo de preparación y el acceso a las piezas mediante herramientas de corte. Existen sistemas de utillaje modulares que facilitan el cambio entre diferentes familias de piezas, así como utillajes de tipo tombstone para mecanizar varias piezas simultáneamente. Las placas de utillaje de cambio rápido pueden reducir los tiempos de preparación en trabajos repetitivos a solo unos minutos.

El diseño de los accesorios debe ofrecer seguridad de sujeción y acceso a las herramientas. El accesorio más importante sujeta las piezas de forma segura, garantizando al mismo tiempo el máximo acceso a las herramientas de corte. Esto puede incluir diseños especiales de accesorios para grandes volúmenes de producción o el uso innovador de componentes modulares para volúmenes reducidos. Un mejor accesorio suele dar sus frutos en poco tiempo, con ciclos más cortos y menos problemas de calidad.

La automatización representa la evolución definitiva en la reducción del tiempo de ciclo, permitiendo la fabricación sin intervención manual y eliminando numerosas intervenciones que ralentizan la producción. Si bien no todas las operaciones justifican la automatización completa, la automatización selectiva de procesos clave puede generar mejoras significativas.

La carga y descarga robótica de piezas también reduce el tiempo que los operarios dedican a tareas repetitivas, a la vez que permite un funcionamiento continuo durante los descansos y los cambios de turno. Los robots actuales pueden trabajar con componentes de varios cientos de libras de peso con una precisión que, en ocasiones, supera la de la carga manual. La calidad de las piezas también mejora gracias a la uniformidad de la carga robótica, ya que garantiza la aplicación de las mismas fuerzas de sujeción y un posicionamiento idéntico.

La manipulación automatizada de piezas es aún más valiosa en la producción de alto volumen, donde la carga y descarga de piezas ocupa un gran porcentaje del ciclo de producción. Un robot suele cargar la siguiente pieza mientras la máquina aún está terminando la anterior, lo que reduce eficazmente el tiempo de carga del ciclo. Este procesamiento en paralelo puede ahorrar entre un 20 % y un 30 % en la duración total del ciclo en la mayoría de las aplicaciones.

Los sistemas robóticos, de desbarbado e inspección automatizada garantizan estándares de calidad sin necesidad de intervención manual. Estos sistemas pueden procesar las piezas recién salidas del punto de mecanizado, mientras que la máquina puede trabajar en la siguiente pieza, optimizando así el rendimiento general. La inspección automatizada también proporciona datos de calidad consistentes que pueden utilizarse para optimizar todo el proceso.

No deben subestimarse los problemas de integración; sin embargo, la nueva generación de sistemas de automatización es mucho más intuitiva que la anterior. La mayoría de los sistemas cuentan con software de simulación que permite la programación y depuración sin conexión, lo que reduce la interferencia con la producción durante la implementación del sistema.

Las actividades sin valor añadido que consumen tiempo y no mejoran la pieza podrían eliminarse mediante los principios de manufactura esbelta aplicados a las operaciones de mecanizado. Pequeños ajustes, como la organización eficiente de las herramientas, la minimización de los materiales de preparación y los procesos de manipulación, y la eliminación de movimientos innecesarios, pueden tener un gran impacto en los tiempos de ciclo.

La organización de las herramientas puede parecer un asunto menor, pero los operadores que pierden tiempo buscando herramientas o yendo a los almacenes de herramientas añaden un tiempo improductivo considerable a cada ciclo. Las placas frontales de las herramientas organizativas en el lugar de uso y la creación de tableros de sombras u otros métodos de gestión visual mantendrán todo al alcance y minimizarán el desperdicio de movimiento.

La recopilación de datos y las actividades de mejora continua permitirán identificar cuellos de botella y áreas de oportunidad que podrían no ser evidentes en las operaciones diarias. El monitoreo de los tiempos de ciclo, la vida útil de las herramientas y las métricas de calidad proporcionará tendencias que permitirán orientar el proceso de mejora. Esta práctica metodológica de optimización proporciona beneficios a largo plazo.

Los eventos Kaizen de procesos individuales pueden lograr avances impresionantes en poco tiempo. Las convenciones que unen a operadores, programadores e ingenieros para examinar y mejorar ciertas operaciones suelen generar oportunidades que no habrían sido detectadas por individuos actuando individualmente. El enfoque colaborativo también logra mejoras prácticas y sostenibles.

Esta guía ofrece un enfoque integral para reducir el tiempo de ciclo del mecanizado CNC, que va más allá de simplemente acelerar el funcionamiento de las máquinas. La verdadera optimización comienza con un diseño inteligente y la selección de materiales, continúa con una programación avanzada y estrategias de corte, y culmina con la automatización y los procesos de mejora continua.

El éxito en la reducción del tiempo de ciclo requiere una mejora sistemática, no cambios aleatorios. Los mejores fabricantes abordan la optimización metódicamente, miden los resultados y se basan en los éxitos. Este enfoque disciplinado funciona mejor que intentar hacerlo todo a la vez.

La reducción de los tiempos de ciclo tiene un impacto que va más allá del ahorro inmediato de costos. Una producción más rápida implica un mejor servicio al cliente gracias a plazos de entrega más cortos, un flujo de caja más rápido gracias a la rotación de inventario y una mayor capacidad de crecimiento sin necesidad de invertir más en equipos. Estos beneficios se acumulan con el tiempo para crear ventajas competitivas sostenibles.

Para los fabricantes que buscan optimizar su mecanizado de alta precisión, Yangsen CNC Machine Tools ofrece soluciones CNC diseñadas para maximizar la productividad y la precisión. Nuestras máquinas cuentan con la tecnología más avanzada para minimizar los tiempos de ciclo, manteniendo una alta precisión y fiabilidad. Contáctenos hoy mismo para descubrir cómo nuestros sistemas CNC pueden transformar su producción y brindarle la ventaja competitiva que su negocio necesita para triunfar en el mundo de la fabricación actual.