Los talleres de fabricación e ingeniería requieren tornos como herramienta esencial para cortar piezas cilíndricas. Estas máquinas son eficaces para diversas tareas de procesamiento de metales, como torneado, refrentado, ranurado y biselado, además de otras aplicaciones para la fabricación de piezas precisas.

El moderno Torno CNC Cuenta con automatización mediante cambiadores de herramientas que permiten a la máquina alternar entre diferentes herramientas según las necesidades operativas. Para maximizar la velocidad de arranque de viruta y lograr dimensiones precisas, junto con acabados superficiales de alta calidad en los productos mecanizados, es fundamental elegir las herramientas de torno adecuadas.

El siguiente artículo presenta una introducción a 15 herramientas de torno típicas aplicadas en centros de torneado CNC, junto con sus características esenciales y propósitos de empleo.

La herramienta de torneado exterior funciona como herramienta de ranurado exterior y de torneado de diámetro exterior (OD), siendo la herramienta más común en los tornos CNC. Esta herramienta elimina material del componente exterior de las piezas cilíndricas alineadas dentro del husillo para alcanzar las dimensiones especificadas.

La plaquita de una herramienta de torneado exterior cuenta con un filo afilado, rectificado en ángulos específicos, diseñado para eliminar las virutas metálicas con mínimas fuerzas de corte. Al avanzar la herramienta perpendicularmente hacia la pieza en cada pasada, se pueden eliminar cantidades precisas de material para alcanzar los diámetros deseados. Estas herramientas están disponibles con plaquitas de diversas formas, como triangulares, rómbicas, cuadradas, redondas, etc.

Las operaciones de torneado exterior también producen excelentes acabados superficiales, determinados por factores geométricos de la herramienta, como el ángulo de ataque, el ángulo de desprendimiento y el radio de punta. Los programadores CNC optimizan parámetros de corte como la velocidad, el avance y la profundidad de corte en función del material de la pieza, para que la herramienta se adapte a él eficientemente durante las pasadas de desbaste y acabado.

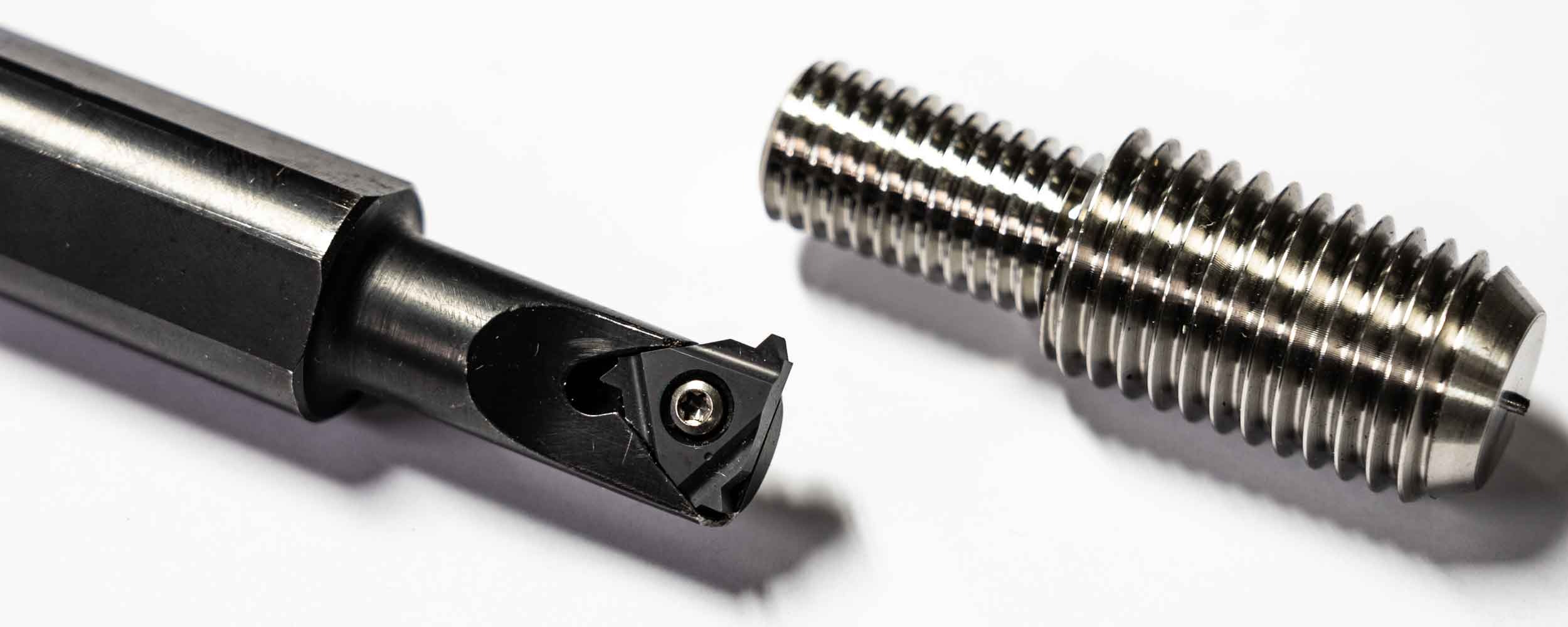

Mientras que las herramientas de torneado exterior mecanizan superficies externas, las herramientas de torneado interior, también llamadas barras de mandrinar, operan en las superficies internas de piezas cilíndricas. Están diseñadas para cortar ranuras, agujeros y otras características internas con dimensiones precisas y baja rugosidad superficial.

Estas herramientas constan de un cilindro largo que les permite acceder al interior de las piezas montadas en el husillo del torno. Las fuerzas de corte se transmiten a través de la barra, que debe ser lo suficientemente rígida como para no deformarse durante el mecanizado. El inserto de la herramienta de torneado interior presenta geometrías optimizadas para el corte de metal y la gestión de las cargas de corte durante el mandrilado.

Al combinar movimientos de interpolación longitudinal y transversal, los tornos CNC equipan herramientas de torneado interior para producir agujeros con tolerancias muy ajustadas. Además de agujeros pasantes sencillos, estas herramientas también pueden crear patrones precisos, como trepanaciones, formas, ranuras y socavados, en diámetros interiores según trayectorias de herramienta programadas.

La barra de mandrinar es un tipo de herramienta de torneado interior especializada para dimensionar, acabar o agrandar agujeros existentes con precisión. Desempeña un papel fundamental en aplicaciones de mecanizado de agujeros precisos, necesarias en componentes automotrices, aeroespaciales y de otras ingenierías.

Las barras de mandrinar rígidas minimizan la deflexión, lo cual es vital para obtener resultados de mandrinado precisos y la redondez de los agujeros. Permiten grandes voladizos en agujeros profundos para facilitar el acceso al corte. Además, incorporan geometrías de plaquita especializadas que permiten un corte eficiente del material, incluso a las bajas velocidades de corte asociadas a su uso.

Los tornos CNC utilizan barras de mandrinar para lograr tolerancias rigurosas de tamaño, acabado y posición de agujeros, imposibles de alcanzar con el taladrado o escariado convencional, pero necesarias en piezas críticas. El mandrinado también elimina la distorsión o desalineación presente en los agujeros pretaladrados. Los operarios deben seleccionar cuidadosamente los avances de mandrinado y las profundidades de corte para obtener la precisión dimensional y la calidad superficial esperadas en los agujeros terminados.

La herramienta de tronzado, también llamada herramienta de ranurado, realiza una importante operación en los tornos CNC: separa las piezas terminadas del material sobrante, también conocido como remanente. Corta ranuras profundas y estrechas alrededor de la pieza con su inserto afilado para facilitar la rotura o el "tronzado" de la pieza terminada.

Estas herramientas cuentan con geometrías avanzadas y ángulos adecuados que permiten una penetración suave incluso en materiales duros con virutas continuas. Aplicando suficiente presión a la herramienta, se pueden producir ranuras profundas que se aproximan al centro de la pieza de trabajo progresivamente hasta que los restos se fracturan en la superficie inferior.

Las herramientas de tronzado para aplicaciones CNC ofrecen holguras óptimas, rompevirutas, diseño de disipación de calor y resistencia para soportar las grandes fuerzas de corte que se aplican durante este proceso. Las interfaces rígidas de sujeción de la herramienta también son esenciales para minimizar la deflexión. Con ajustes adecuados de velocidad y avance, las herramientas de tronzado ofrecen alta repetibilidad y dimensiones de ranura consistentes.

Herramientas de revestimiento, también llamadas fresas de extremo, desempeñan un papel fundamental en los tornos CNC para mecanizar con precisión los extremos de las piezas perpendiculares al eje de torneado. Esta operación de refrentado prepara un extremo con una superficie lisa y establece la longitud de la pieza al tamaño exacto requerido antes de mecanizar las características externas o internas.

La plaquita para herramienta de refrentado presenta geometrías adecuadas para operaciones de corte frontal. Mecaniza material en pasadas axiales sucesivas con un ancho de corte pequeño y genera rápidamente superficies lisas y planas. Los ángulos de desprendimiento adecuados en el filo de corte facilitan la formación de viruta, evitando el endurecimiento por acritud en el delicado filo de la pieza.

Los programadores CNC determinan los parámetros de avance, velocidad y profundidad del refrentado en función de la dureza del material de la pieza. Se suelen utilizar refrigerantes para minimizar el aumento de temperatura durante el refrentado y evitar errores dimensionales indebidos. Las herramientas de refrentado determinan la geometría de la pieza, garantizando que las operaciones posteriores, como taladrado, mandrinado, ranurado, etc., proporcionen resultados precisos.

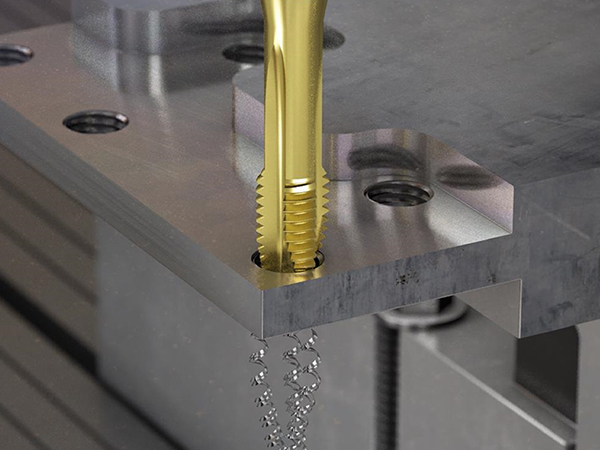

El roscado en superficies internas o externas es un requisito común en piezas torneadas de precisión para fines de ensamblaje o fijación. Las herramientas de roscado especializadas en tornos CNC cortan ranuras o roscas helicoidales precisas mediante fresas de plaquita de una sola punta, según el paso y la profundidad programados.

El inserto de corte de roscas presenta ángulos geométricos adecuados para la eliminación gradual de material en cada pasada y la generación de roscas en V con el perfil correcto. Las herramientas de torneado de roscas incluyen insertos para cortar roscas métricas, UNF, UNC u otras formas de rosca estándar, según las necesidades de diseño del componente.

Los sistemas CNC permiten que las herramientas de roscado produzcan roscas que se ajustan con precisión a los calibres de rosca o a las piezas de acoplamiento. Además de las roscas convencionales de 60°, las roscas Acme, de contrafuerte y de otros tipos también se pueden cortar con precisión en tornos CNC según una estrategia de trayectoria de la herramienta. Los refrigerantes evitan la acumulación de filo y mejoran el acabado de la rosca.

El moleteado es una importante operación secundaria que se realiza en componentes mecanizados en torno para crear una capa de hendidura con patrón en la superficie que mejora el agarre. Ejemplos comunes incluyen las zonas de agarre en tuercas, manijas, controles, etc., donde se requiere fricción táctil para un funcionamiento sin deslizamiento.

La herramienta de moleteado consta de una o dos hileras de dientes piramidales afilados que imprimen un patrón preciso, ya sea de diamante, recto o de otro tipo, en la pieza de trabajo. Al avanzar la herramienta perpendicularmente a la pieza y aplicar presión, los dientes desplazan el material y forman en frío la textura moleteada deseada.

Los procesos de moleteado CNC permiten un excelente control de las dimensiones del patrón y una consistencia de profundidad inalcanzable con los métodos manuales. Se pueden producir diferentes patrones de moleteado en una misma pieza cambiando las herramientas. Además de su atractivo visual y su función táctil, el moleteado también sirve para ocultar las marcas de mecanizado debajo del patrón grabado.

El ranurado se utiliza en componentes torneados CNC para producir ranuras circunferenciales externas o internas para diversas aplicaciones, como el asentamiento de juntas tóricas para funciones de sellado, la creación de particiones, ranuras para anillos de retención, depósitos de aceite, etc., según las necesidades del diseño del componente.

Las herramientas de ranurado consisten en cabezales de corte compactos equipados con plaquitas intercambiables y están disponibles en diferentes anchos. Al interpolar la herramienta en dirección paralela al eje de la pieza, se pueden cortar con precisión ranuras estrechas con perfiles inferiores cuadrados o redondeados.

Las dimensiones comunes de ranura varían de 1 a 6 mm de ancho y hasta 5 mm de profundidad. Las plaquitas de ranurado incorporan ángulos de avance, rompevirutas y otros factores geométricos adecuados para generar virutas continuas al mecanizar axial o radialmente. Las herramientas de ranurado y tronzado comparten varios aspectos de diseño optimizados para operaciones tan profundas y exigentes.

Los componentes con aristas o esquinas afiladas suelen requerir una preparación específica de los bordes o un biselado para satisfacer necesidades funcionales o de seguridad. Por ejemplo, un bisel elimina aristas afiladas peligrosas o proporciona una entrada para facilitar el ensamblaje de las piezas acopladas. También minimiza las tensiones en las esquinas, previniendo la formación de grietas.

Las herramientas de chaflanado emplean insertos indexables con la geometría adecuada para lograr una preparación precisa de los bordes. Al interpolar a lo largo de las esquinas de la pieza, biselan los bordes de manera uniforme y con alta repetibilidad. Los tipos de chaflán comunes, como 30°, 45° o ángulos personalizados, se pueden producir fácilmente en sistemas CNC según los requisitos de la pieza.

El fresado de chaflanes en tornos también mejora el acabado de los bordes y elimina las rebabas de salida, si las hay. Esto evita cortes en las manos durante la manipulación posterior, a la vez que mejora la estética. Para aplicaciones críticas, el chaflanado CNC garantiza un mecanizado uniforme de cada borde de la pieza, eliminando la variabilidad de los procesos de desbarbado manual.

Las herramientas de conformado dotan a los tornos CNC de la capacidad especial de producir perfiles complejos no cilíndricos, imposibles de lograr con insertos de torneado convencionales. Incorporan insertos de forma completa que reflejan el perfil deseado de la pieza y funcionan presionando esta forma sobre la pieza en bruto giratoria.

El torneado de formas emplea una combinación de velocidades de avance y profundidad de corte optimizadas para desplazar uniformemente el material a lo largo del perfil hasta duplicar la intrincada geometría deseada en la pieza. No se realiza corte del metal, sino que el cizallamiento, combinado con el trabajo en frío, lo deforma con precisión hasta obtener la forma preformada.

Los insertos de diamante u otros policristalinos previenen el desgaste durante el conformado a alta presión necesario para estas operaciones. Con una rigidez de sujeción y parámetros de proceso adecuados, las herramientas de conformado ayudan a acortar los ciclos de fabricación de piezas complejas al consolidar múltiples pasos de fabricación.

Los centros de torneado CNC frecuentemente incorporan una potente capacidad de perforación para realizar agujeros como parte de operaciones de mecanizado secuencial en una pieza de trabajo. Herramientas de perforación Ayuda a eliminar la necesidad de máquinas de perforación dedicadas, ahorrando tiempo de flujo de trabajo y mejorando la precisión.

Las brocas con plaquitas de carburo indexables se utilizan comúnmente para taladrar en tornos CNC. Ofrecen altas velocidades de corte y la rigidez necesaria para mantener la precisión de posicionamiento de los agujeros. Los puertos de refrigeración en los cuerpos de las herramientas mejoran la evacuación de la viruta y evitan la acumulación de filos durante el taladrado.

Los potentes motores de husillo programables también permiten que las herramientas de taladrado perforen agujeros profundos con rectitud y acabado superficial que cumplen con los requisitos de precisión de los componentes. Los sistemas CNC optimizan los avances, las velocidades y los ciclos de taladrado por penetración en función del diámetro y la profundidad del agujero. Las comprobaciones automatizadas de calibración durante el proceso mejoran aún más el control de calidad.

El escariado cumple una función vital en el acabado de los tornos CNC, mejorando la precisión y la calidad del acabado superficial de los agujeros pretaladrados. Amplía con precisión el tamaño del agujero y elimina cualquier error residual del taladrado inicial.

Los escariadores son herramientas de precisión con tolerancias de diámetro muy ajustadas, que se utilizan a baja velocidad para obtener dimensiones de orificios con gran precisión. Cortan solo unas pocas milésimas de pulgada durante una pasada de escariado, lo que elimina el riesgo de distorsión durante el acabado de los orificios. Una alta rigidez es vital para evitar que las marcas de vibración se transfieran a la superficie del orificio.

Los procedimientos de escariado CNC mejoran la precisión del tamaño del agujero a niveles inalcanzables solo con el taladrado. Esto facilita la inserción fluida de ejes de rodamientos o componentes acoplados con ajustes de interferencia precisos. Los agujeros escariados también presentan una redondez y cilindricidad mejoradas, satisfaciendo las necesidades críticas de las aplicaciones.

Muchas piezas torneadas presentan diámetros cónicos que se reducen gradualmente a lo largo del eje de torneado para aplicaciones especializadas. Las herramientas de torneado cónico se especializan en el mecanizado de conos externos o internos precisos en tornos CNC mediante movimientos de interpolación coordinados.

Estas herramientas de corte de una sola punta emplean insertos con preparación optimizada del filo para gestionar los continuos cambios de profundidad que se producen al conformar geometrías cónicas. El torneado cónico implica la coordinación simultánea del avance axial para la reducción del diámetro y el avance radial para el desbaste/acabado a lo largo del cono.

Además de conos rectos, los programas CNC también pueden generar perfiles complejos con conos curvos o escalonados mediante trayectorias de herramienta adecuadas. Mediante la creación de vectores de herramienta personalizados, se pueden producir conos irregulares necesarios para diseños de piezas específicos sin necesidad de herramientas especiales ni configuraciones manuales.

El fresado de roscas se ha convertido en una alternativa eficiente a los métodos de torneado de roscas de un solo punto para la producción de roscas, especialmente en la producción de grandes lotes. Las fresas de roscar incorporan insertos con dientes formados que replican el perfil de la rosca y emplean movimientos axiales interpolados para generar roscas mediante un proceso de fresado.

Las fresas de roscar están disponibles en diferentes tamaños y son capaces de cortar una amplia gama de formas y pasos de rosca métricos o en pulgadas. Ofrecen mayor productividad que el torneado y una mejor consistencia en varias piezas. El fresado de roscas también elimina la necesidad de herramientas personalizadas al cambiar las roscas en tornos CNC adaptables.

Los programas CNC avanzados determinan las velocidades de avance y del husillo óptimas para operaciones de fresado de roscas en función del paso de la rosca, la dureza del material de la pieza, los diámetros de la fresa, etc. Los refrigerantes evitan la acumulación de bordes, lo que garantiza roscas limpias e ininterrumpidas durante tiradas de producción prolongadas.

Las herramientas de brochado contienen múltiples dientes de corte diseñados para retirar material en una secuencia precisa mediante una serie de cortes ligeros. Se utilizan en tornos CNC para cortar chaveteros o estrías internas que requieren especificaciones precisas de tamaño y acabado superficial.

Cada diente de brochado presenta dimensiones sucesivamente más altas, optimizadas para cortar una pequeña capa de material según las dimensiones de la ranura/chavetero. Las brochas proporcionan una alta precisión inalcanzable con otros métodos de fresado, al terminar formas intrincadas.

Los procesos de brochado CNC mejoran la productividad gracias a la optimización de los ajustes de la máquina para una rápida eliminación de metal sin sobrecargar la herramienta. Además, permiten ejecutar la operación de brochado progresivo de forma automática con alta repetibilidad. Los perfiles internos brochados tienen ajustes de precisión para posicionar pasadores, ejes y engranajes sin holgura ni errores de contragolpe.

En este artículo, analizamos algunas de las herramientas de torneado CNC más comunes en aplicaciones de mecanizado de producción de precisión, desde refrentado y torneado sencillos hasta complejas operaciones de brochado interno. Comprender las geometrías y los principios de funcionamiento únicos de estas herramientas de corte de torno proporciona información esencial para seleccionar la opción adecuada para diferentes requisitos de mecanizado.

Optimizar los parámetros operativos según las capacidades de la herramienta y los materiales de la pieza es clave para maximizar la productividad. Los avances en materiales de herramientas de corte, recubrimientos y diseños de plaquitas indexables amplían continuamente el alcance de las operaciones posibles en los tornos CNC modernos. Esto consolida múltiples procesos en una sola configuración, ofreciendo soluciones flexibles, precisas y rentables.