CNC y máquinas de torno Ambos se utilizan en el mecanizado, pero difieren en sus principios de funcionamiento. Un torno tradicional se controla manualmente. El operador ajusta manualmente la velocidad, la profundidad y las herramientas de corte. Es ideal para trabajos de torneado sencillos y piezas únicas.

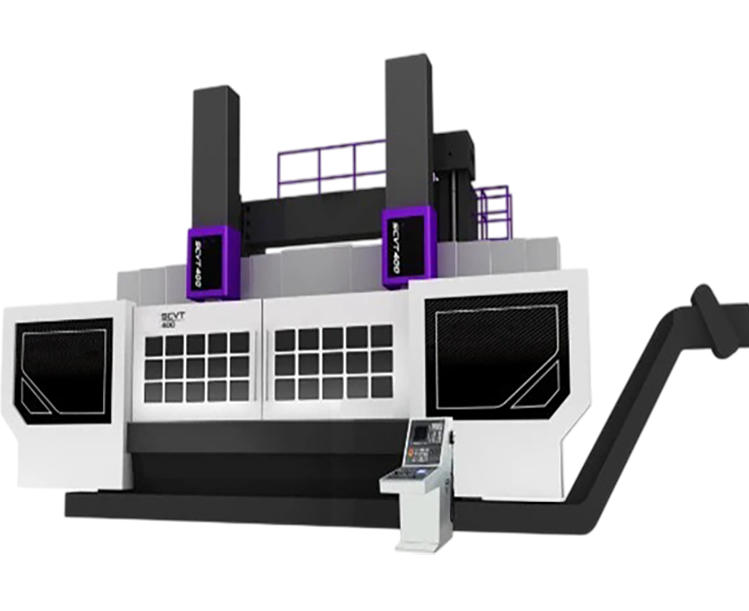

Las máquinas CNC, por otro lado, utilizan programación informática para controlar el movimiento. Realizan torneado, fresado, taladrado y más con gran precisión. El operador carga un diseño y la máquina sigue instrucciones exactas automáticamente.

La diferencia clave radica en la automatización y la capacidad. Mientras que un torno manual se centra en piezas cilíndricas básicas, las máquinas CNC ofrecen una producción más rápida, tolerancias más ajustadas y una calidad constante. Se utilizan para piezas complejas, especialmente en las industrias aeroespacial, médica y automotriz.

El mecanizado CNC sustituye los controles manuales por precisión programada. Va más allá del simple torneado de piezas; realiza ciclos de mecanizado con la consistencia y precisión que un torno manual jamás podría ofrecer. El CNC es la norma cuando se trata de formas complejas y calidad repetible.

No todos los movimientos se realizan manualmente; el software los realiza. Las velocidades, trayectorias y profundidades de corte se calculan y cortan automáticamente. Esto elimina las conjeturas y acelera la producción, y todas las piezas se ajustan correctamente al plano, lo cual es importante en casos de tolerancias estrictas.

Las máquinas CNC pueden cambiar rápidamente entre operaciones, materiales y diseños de piezas. Trabajan en 3, 4 o incluso 5 ejes, por lo que pueden utilizarse en características detalladas, curvas compuestas y grandes tiradas de producción. El mecanizado CNC ofrece una mayor tasa de entrega que los tornos manuales, es menos variable y ofrece un alto grado de escalabilidad para satisfacer la demanda industrial.

El mecanizado CNC se aplica en numerosas industrias que requieren precisión, repetibilidad y tolerancias estrechas. Contribuye al proceso de fabricación actual, facilitando la fabricación de piezas aeroespaciales de alto rendimiento, así como de dispositivos médicos de bajo volumen. A continuación, se presentan las principales industrias en las que el mecanizado CNC es esencial.

Las palas de turbinas, los soportes estructurales, las carcasas y los sujetadores livianos de uso aeroespacial están mecanizados con CNC.

Se trata de piezas con tolerancias ajustadas que deben tener la misma dimensión y la trazabilidad del material. El CNC garantiza resultados predecibles en piezas de aerolíneas sometidas a altas tensiones.

El CNC se utiliza para mecanizar componentes de motor, carcasas de transmisión, bandejas de batería y ejes de precisión.

Puede realizar prototipos y series de producción de plataformas de vehículos, sistemas eléctricos e híbridos.

Las herramientas quirúrgicas, los implantes y las piezas de las máquinas de diagnóstico no se pueden implementar sin CNC. Es preciso con titanio, PEEK y acero inoxidable.

Las piezas médicas deben ser precisas y cumplir con las normas ISO 13485.

Componentes como soportes de armas, comunicaciones y hardware del vehículo están mecanizados por CNC.

Los proyectos de defensa necesitan servicios de fabricación seguros y requisitos de materiales trazables: CNC proporciona ambos.

Las carcasas de aluminio, el control térmico y los conectores personalizados están mecanizados por CNC.

Ayuda en el control del calor, la protección de circuitos y los requisitos de miniaturización en la electrónica.

Se requiere un montaje preciso en brazos robóticos, actuadores, estructuras y soportes de sensores. Las máquinas CNC garantizan un ajuste preciso de las piezas, se mueven con ellas y permiten movimientos repetitivos.

Estas aplicaciones requieren precisión funcional y un alto grado de integridad estructural.

El mecanizado CNC va mucho más allá del simple conformado de piezas. Está diseñado para ser complejo, rápido y preciso, algo que no se puede lograr con los tornos manuales tradicionales. Las máquinas CNC alcanzan un alto rendimiento, precisión y adaptabilidad en todas las industrias, gracias al control automatizado y la integración digital.

El mecanizado CNC admite movimientos de 3, 4 y 5 ejes. Esto permite que las herramientas ataquen la pieza desde diversas direcciones. Cortes compuestos, socavados y superficies curvas se pueden mecanizar fácilmente en una sola pasada.

Elimina el proceso de reposicionamiento y ahorra tiempo y mano de obra. Se mantiene una alta precisión en piezas con contornos muy definidos o complejas.

Los cambiadores de herramientas para máquinas CNC incorporan el cambio automático de herramientas. Todos los procesos, como taladrado, roscado y fresado, pueden realizarse consecutivamente.

Esto elimina las correcciones manuales durante las operaciones, reduce la posibilidad de errores humanos y mejora la consistencia de las piezas.

Los sistemas CNC pueden repetir trayectorias de herramientas precisas en cada ciclo. Esto implica que las secciones inicial y final son las mismas, incluso en lotes masivos.

Está calibrado con una tolerancia estándar de +/- 0,01 mm. Esto es esencial para ensamblajes aeroespaciales, médicos y de precisión.

El software CAM se utiliza para convertir modelos CAD en trayectorias de herramientas. No es necesario realizar mediciones ni cálculos manuales.

Esto reduce el tiempo de entrega y aumenta la precisión del mecanizado. Los cambios en los diseños se pueden aplicar inmediatamente a las líneas de producción.

El mecanizado CNC no solo ofrece cortes precisos, sino que también es un sistema de fabricación integral. Mejora la programación, la implementación y la expansión de la producción por parte del equipo. Al reducir las interrupciones, contar con herramientas más inteligentes y la monitorización en tiempo real, transforma las plantas de producción para que sean predecibles y operen con un alto nivel de eficiencia.

Moderno Máquinas CNC Contienen trayectorias de herramientas, programas y compensaciones. En minutos, los operadores pueden cambiar el diseño de la pieza.

Esto elimina el tiempo de inactividad entre tareas. Además, facilita la producción justo a tiempo y la flexibilidad para tiradas cortas sin afectar la calidad del producto.

Los sistemas CNC se basan en el software, no en la sensación. Con la programación, no se producen desviaciones en el proceso.

Cuanto menor sea la intervención humana, menor será la probabilidad de error. Esta precisión se mantiene en todas las unidades de producción multiturno.

Los sensores controlan la carga, la temperatura del husillo y el desgaste de la herramienta. Las máquinas varían la velocidad o se detienen automáticamente cuando hay problemas.

Esto ayuda a prevenir la destrucción con antelación. Garantiza que las brechas críticas, así como los acabados de una superficie, se mantengan dentro de la tolerancia en cada pasada.

Un solo programador puede gestionar varias máquinas CNC simultáneamente. La carga remota de programas y la supervisión del rendimiento se realizan mediante un único panel de control.

Esto permite utilizar la manufactura esbelta con menos operadores. Contribuye a reducir los gastos de mano de obra y a optimizar las operaciones en el taller.

Los tornos manuales son fundamentales para la metalurgia y el torneado. Sin embargo, en las industrias de precisión modernas, sus deficiencias son más evidentes, sobre todo en comparación con la versatilidad de la automatización, la precisión y la flexibilidad del mecanizado CNC.

Los tornos tradicionales no permiten el movimiento ni el corte automáticos. Se realizan operaciones manuales en los cambios de herramienta, los ajustes de avance y las rotaciones.

Esto implica que todas las piezas dependerán de la constancia del operador. La calidad de las piezas puede disminuir a medida que aumenta la fatiga o el desgaste de la herramienta.

Los tornos son adecuados para trabajar piezas cilíndricas sencillas. Sin embargo, la interrupción de perfiles, conos o ranuras complejos requiere varias configuraciones.

Esto consumirá tiempo y dará lugar a la posibilidad de no alinearse con él. Los CNC se encargan de estas geometrías en una sola operación.

Los tornos manuales no pueden leer archivos digitales ni guardar datos de trabajo. Incluso las piezas recurrentes empiezan desde cero en cada configuración.

La medición y el ajuste manuales son necesarios para realizar cambios de diseño. Por el contrario, los sistemas CNC transfieren archivos CAD en tiempo real y realizan el mismo trabajo repetidamente.

Se requiere el trabajo constante de un operador para producir diez piezas con un torno. Fabricar cientos de ellas requiere mucho tiempo y es impreciso.

La producción de máquinas manuales no es fácil. Las máquinas CNC funcionan de forma continua y repetida sin intervención humana.

La fabricación actual requiere seguimiento de datos, automatización y funcionamiento remoto. Los tornos manuales no cuentan con monitorización, retroalimentación ni análisis.

Por lo tanto, es difícil mantener registros de calidad o ajustar el rendimiento en tiempo real. Uno de los sistemas más adecuados para el mecanizado CNC es el sistema de producción digital.

Los tornos convencionales siguen siendo útiles para los trabajos básicos de torneado. Sin embargo, están desfasados del entorno de fabricación moderno, que avanza a un ritmo acelerado y prioriza la precisión, y, por lo tanto, carecen de la flexibilidad y uniformidad de la producción competitiva. Aquí es donde fallan en la práctica:

Todos los ajustes de piezas, herramientas de corte y piezas de trabajo deben realizarse manualmente. Esto no solo consume más tiempo en cada ciclo, sino que también obliga a la máquina a permanecer inactiva.

Este es un importante obstáculo en la fabricación de bajo volumen y alta variedad de productos. Las máquinas CNC minimizan esta pérdida de tiempo al contar con cambiadores de herramientas programados y programas automáticos.

La retroalimentación y la monitorización digital basadas en sensores no están disponibles en los tornos. El desgaste de la herramienta, la consistencia de la velocidad y el acabado superficial no se controlan en tiempo real.

Esto complica el control de procesos, particularmente en industrias sensibles a la tolerancia, como la aeroespacial, la defensa y la médica.

Los tornos tradicionales incorporan variaciones en la producción de piezas a gran escala. Pueden producirse cambios dimensionales incluso debido a pequeñas fluctuaciones en la velocidad de avance o la presión de la herramienta, generadas por la fatiga humana.

La programación de máquinas CNC es un asunto que se realiza una sola vez y permite replicar miles de piezas, todas con la misma forma.

Los tornos se fabrican simétricos y principalmente redondos, cilíndricos o cónicos. Detalles como perfiles detallados, transiciones nítidas o características de cajera requieren configuraciones o máquinas adicionales.

El movimiento multieje de las máquinas CNC permite fresar, taladrar y contornear formas complejas dentro de la misma acción.

Los cambios rápidos son importantes en un entorno de desarrollo. Los tornos manuales no cargan archivos CAD y no se pueden almacenar los datos digitales de la pieza.

Las configuraciones manuales deben ser nuevas con modificaciones de diseño. Los equipos CNC, por otro lado, reciben datos digitales y los convierten en piezas de producción terminadas en tiempo real.

Los tornos manuales aún se pueden utilizar en algunas industrias, a pesar del aumento de las máquinas automatizadas. Su mecánica mínima y precisión rotacional permiten dimensionar diseños de componentes simétricos. Sin embargo, en el entorno de producción, con la necesidad de modificaciones rápidas, tolerancias estrechas e integración digital, su uso se vuelve poco probable. A continuación, se presentan los principales campos donde los tornos manuales y semiautomáticos tienen cabida, aunque no son competitivos.

Los tornos giran la pieza de trabajo alrededor de un eje fijo. Forman materiales aplicando movimientos precisos y rectos a la pieza de corte.

Este es un buen proceso para ejes, pasadores, rodillos y componentes roscados. Esta simplicidad aún se utiliza en industrias como el mecanizado general y los talleres de reparación.

Los tornos se utilizan en salas de herramientas, laboratorios de I+D y oficinas de servicio. Permiten la producción rápida de piezas individuales sin necesidad de programación ni posprocesamiento.

Es útil cuando no se necesita el flujo de trabajo digital, por ejemplo, en un caso de reparación urgente o en un caso de pruebas de prototipos.

La velocidad de avance, la presión de la herramienta y las RPM se pueden ajustar con precisión en manos expertas. Esto evita vibraciones y prolonga la vida útil de la herramienta de corte.

Sin embargo, este beneficio manual no se basa en la automatización sino en el mismo juicio de los humanos.

Los tornos no pueden procesar cavidades, cortes fuera de eje ni formas no redondas. El procesamiento secundario, como el fresado o el taladrado, debe realizarse en otras máquinas.

Esto introduce tiempo, aumenta el costo y aumenta la posibilidad de error dimensional entre configuraciones.

Los tornos también son fiables en tareas que no requieren microprecisión. Esta es una práctica de mecanizado común en maquinaria agrícola, manguitos mecánicos y accesorios de tubería.

Sin embargo, no cumplen con la tolerancia o documentación de las especificaciones en el caso de aplicaciones aeroespaciales, electrónicas o médicas.

La industria de producción contemporánea suele requerir una distinción bastante clara entre los sistemas de mecanizado CNC y los tornos convencionales. Ambos son tecnologías sustractivas, pero su propósito, control del proceso y capacidad para producir diferentes productos también difieren. Esta comparación de los principales parámetros de ingeniería y operación se muestra en detalle a continuación.

El mecanizado CNC ofrece una excelente precisión digital, incluso en términos de tolerancia. Los avances, las profundidades y la velocidad se controlan mediante programas.

Por el contrario, los tornos manuales dependen de la habilidad de quien los opera para mantener las tolerancias. Esto puede generar diferencias entre las piezas, especialmente en lotes grandes.

Las máquinas CNC funcionan con un control mejorado de la trayectoria de la herramienta y, en la mayoría de los casos, cuentan con estructuras de 3, 4 o 5 ejes. Esto permite crear geometrías de piezas multifacéticas en una sola configuración.

Los tornos convencionales se limitan al mecanizado lineal y radial. Los perfiles no uniformes o las aplicaciones multisuperficie son un problema que requiere numerosas configuraciones o equipos adicionales.

El mecanizado CNC transfiere la inteligencia al software. Los sistemas CAD/CAM permiten a un programador experto generar trayectorias de herramientas repetitivas optimizadas.

Cada operación en tornos manuales requiere operarios cualificados. La consistencia se basa en gran medida en la experiencia humana, no en la retroalimentación automatizada.

Los cambiadores automáticos de herramientas y las operaciones paralelas se utilizan en sistemas CNC, lo que conlleva una reducción significativa del tiempo de ciclo. El uso de bibliotecas de herramientas y la monitorización en tiempo real reducen el tiempo de inactividad.

Los tornos tardan más en cambiarse, y todos los algoritmos para cambiar la herramienta o corregir el offset deben ser manuales. Esto acaba ralentizando las operaciones, sobre todo en el caso de producciones con piezas mixtas.

CNC significa que una vez optimizado un programa de piezas, éste puede utilizarse para producir miles de piezas iguales, lo que es una característica clave para avanzar hacia una gran producción.

Esto no ocurre con los tornos manuales. Incluso con calibres y micrómetros, existe una variación en las tiradas más largas.

Las máquinas CNC también están conectadas a sistemas MES/ERP, donde se pueden realizar controles estadísticos y de monitorización de procesos en tiempo real, así como documentación digital de control de calidad.

En los tornos tradicionales, no existe conexión de datos. La trazabilidad de los procesos debe realizarse manualmente, lo que limita el control de calidad en las industrias reguladas.

Los avances y velocidades CNC optimizados pueden adaptarse a la más amplia gama de materiales: aluminio, titanio, latón y plásticos, incluso bloques compuestos.

Los metales básicos como el acero y el aluminio son los más adecuados para el uso en tornos manuales. Los materiales complejos requieren un ajuste preciso, que no puede realizarse manualmente.

El mecanizado CNC permite la fabricación sin intervención manual en ciclos de 24 horas y facilita el cambio de robots y palets. Es ideal cuando la supervisión es escasa y la producción es prolongada.

La automatización no es escalable en los tornos. Todas las piezas aún deben configurarse, medirse y terminarse manualmente.

Factores | Mecanizado CNC | Máquina de torno tradicional |

Sistema de control | Basado en código G y controlado por software | Manual o semimanual, controlado por el operador |

Precisión y tolerancias | Alta precisión (±0,001”) mantenida en todos los lotes | Precisión dependiente del operador y menos repetible |

Capacidades de piezas complejas | Admite geometrías complejas de múltiples ejes en una sola configuración | Limitado a formas cilíndricas y simples. |

Velocidad de producción | Más rápido con cambiadores de herramientas automáticos y programas almacenados | Más lento, los cambios de herramientas se realizan manualmente |

Dependencia del operador | Intervención mínima una vez programada | Se necesitan grandes habilidades y atención durante el mecanizado. |

Flexibilidad del material | Máquinas, metales, plásticos y compuestos | Principalmente adecuado para metales comunes. |

Repetibilidad para lotes grandes | Salida consistente con cada pieza idéntica | Es probable que haya variaciones en tiradas de producción largas. |

Integración digital | Admite sistemas ERP/MES y seguimiento de datos en tiempo real | Sin trazabilidad digital ni retroalimentación del proceso |

Escalabilidad y automatización | Ideal para automatización, carga robótica y mecanizado sin intervención humana. | No escalable; requiere participación humana en cada paso |

Tiempo de configuración inicial | Configuración inicial más larga, producción continua más rápida | Configuración rápida para casos puntuales, más lenta para iteraciones múltiples |

El mecanizado CNC es ideal para piezas precisas, repetibles y complejas. Utiliza programación automatizada, lo que lo hace más rápido y consistente para la producción de alto volumen.

Los tornos tradicionales son más adecuados para formas sencillas y lotes pequeños. Se basan en el control manual, lo que puede generar variaciones.

Para la fabricación moderna, el mecanizado CNC ofrece mayor velocidad, precisión y escalabilidad. Los tornos siguen siendo útiles para tareas básicas y trabajos personalizados de bajo volumen.