En el mecanizado e ingeniería de precisión existen diferentes formas de agujeros que son muy importantes en la fabricación de piezas. Los orificios avellanados y de superficie parecen ser similares, pero se utilizan en diferentes aplicaciones en Mecanizado CNC. Este artículo tiene como objetivo comparar y contrastar agujeros puntuales y escariados y cómo se aplican en operaciones de mecanizado CNC.

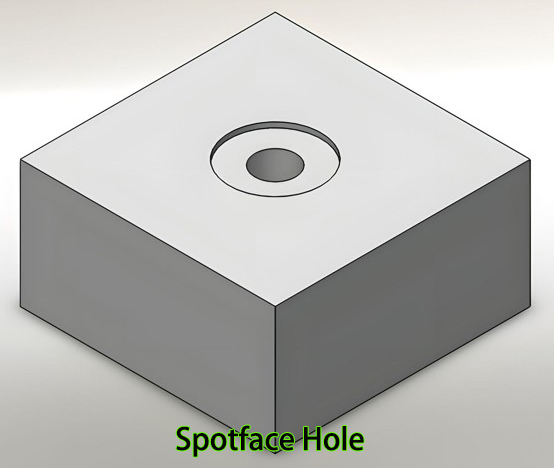

Se crea un orificio de cara puntual para proporcionar una superficie plana y lisa en un punto específico de la pieza de trabajo. Mientras que los avellanadores más profundos están destinados a producir un orificio para la cabeza de un tornillo o perno, las caras puntuales no son tan profundas, pero son suficientes para crear una superficie plana para el sujetador. Este bolsillo cilíndrico en forma de copa, relativamente poco profundo, garantiza que piezas como cabezas de pernos, tuercas o arandelas estén bien asentadas y en completo contacto con la pieza de trabajo.

Por otro lado, un orificio avellanado es un orificio plano cilíndrico que se realiza alrededor de un orificio para tornillo o sujetador. Este hueco permite que la cabeza del sujetador quede al ras o debajo de la superficie de trabajo de la pieza para que no interfiera con operaciones posteriores o con la estética. Los avellanados son más profundos según el tipo de sujetador para nivelar la cabeza con la superficie y al mismo tiempo mantener el aspecto estructural. En la fabricación CNC, la creación del orificio piloto suele comenzar con la broca correcta, por ejemplo, una broca de 3 mm. Después de eso, una fresa avellanadora realiza el avellanado con las dimensiones requeridas, por ejemplo, una profundidad de 5 mm y un diámetro de 10 mm. Como en el caso del mecanizado CNC, se utiliza una herramienta de fresado escariadora. Esta herramienta primero perfora las partes del avellanado, generalmente en ángulo recto. Luego realiza el orificio piloto manteniendo la tolerancia de profundidad en ±0. 05 mm. Esto es útil para mejorar la precisión de la actividad de mecanizado.

Analicemos las diferencias basadas en ciertos factores.

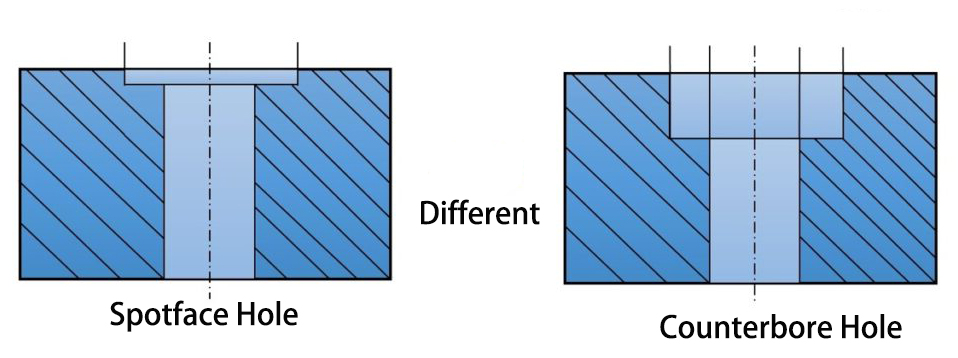

Cada tipo de orificio comprende porciones cilíndricas concéntricas para acoplar las cabezas y los vástagos de los sujetadores. Los avellanados son más profundos y están hechos específicamente para acomodar las cabezas de los sujetadores debajo de la superficie para reducir los problemas de protrusión. Por otro lado, los orificios puntuales no son muy profundos y están diseñados para producir una superficie plana y no para avellanar la cabeza del sujetador muy profundamente.

La función principal de los puntos es proporcionar un plano y un plano uniforme para los sujetadores, lo cual es esencial para la estabilidad de la posición y la carga de los componentes. Por otro lado, se emplean abocardadores para proporcionar una cabeza hundida del sujetador para mejorar el ensamblaje y la apariencia.

Si bien es probable que ambos se produzcan mediante mecanizado de precisión, las caras puntuales deben tener un acabado suave para que los componentes puedan asentarse correctamente. Los avellanadores, al estar avellanados, son los menos exigentes a la hora de resaltar el aspecto de la parte avellanada de la pieza de trabajo.

Los Spotfaces se aplican cuando existe un requisito de ajuste perfecto y enchavetado de los dos componentes, como en automóviles o equipos mecánicos. Los avellanados se utilizan cuando los elementos de fijación deben enterrarse en el material, por ejemplo en el caso de la carcasa de la electrónica o del conjunto de muebles.

Por lo tanto, los ingenieros y fabricantes deben comprender las diferencias entre orificios puntuales y avellanados. La selección del tipo de orificio logra el propósito, la confiabilidad y la estética de las piezas mecanizadas en diversas industrias.

La otra diferencia significativa entre los agujeros spotface y avellanados es el acabado de la superficie. Ambos tipos de agujeros, en general, proporcionan planos planos, incluso deprimidos, para los sujetadores. Sin embargo, los agujeros puntuales ofrecen un mejor acabado superficial que otros agujeros. El uso principal de un spotface es proporcionar una superficie plana sobre la que montarse para proporcionar la presión adecuada para sujetarlo y dar un acabado suave.

Por otro lado, los agujeros avellanados pueden tener paredes rugosas, pero esto no supone ninguna desventaja. El propósito principal de un avellanado es garantizar que la cabeza del sujetador se asiente debajo de la superficie del material que se está uniendo a una profundidad suficiente para permitir que se logre una superficie lisa. Sin embargo, esta superficie no será tan blanda como lo sería con una superficie puntual.

Las señales aplicadas para identificar los orificios de superficie y escariado en los planos de ingeniería son esenciales para describir sus peculiaridades y tamaños. Los orificios Spotface están marcados con las letras "SF" dentro de un letrero que se asemeja al letrero de avellanado según ASME Y14. 5 estándar.

Los agujeros avellanados se indican con el símbolo "⌴" en los dibujos mecánicos. Por otro lado, este símbolo no sólo muestra el avellanado sino también la profundidad y el diámetro, los cuales son fundamentales en el proceso de mecanizado de la zona del avellanado.

Estos símbolos estandarizados indican los requisitos para que los ingenieros y maquinistas produzcan áreas planas o empotradas para sujetadores en las piezas mecanizadas.

● Por lo general, al fabricar moldes se utilizan orificios de refrentado realizados mediante fresas de extremo CNC y herramientas de refrentado.

Herramientas y Procesos:

● Selección de las fresas adecuadas (por ejemplo, fresas de carburo).

● Herramientas específicas que se utilizan en el proceso de refrentado (cortadoras de refrentado).

● Software CAM para producir trayectorias de herramientas que pueden ayudar a regular la profundidad y el acabado de la herramienta de corte.

● Se utilizan equipos como micrómetros y calibradores para medir los tamaños de las piezas.

● Los avellanados generalmente se mecanizan mediante taladrado y mandrinado con la ayuda de taladros CNC y herramientas de mandrinado.

Herramientas y Equipos:

● Los cortadores avellanados son pilotos diseñados para usarse con brocas piloto y control de profundidad.

● Fresadoras CNC de alta precisión, como las fresadoras CNC de Haas.

● CMM para medición e inspección de avellanados.

En el mecanizado CNC, los propósitos de los orificios punteados y escariados son diferentes y específicos del requisito. Los orificios avellanados se utilizan cuando es necesario hundir la cabeza de un sujetador en la pieza para que la superficie permanezca plana o cuando la cabeza del sujetador interfiere con otras piezas. Esto es muy útil en los casos en los que las piezas tienen que estar muy ajustadas o una pieza tiene que deslizarse sobre la otra, ya que el avellanado evita interferencias.

Por otro lado, los orificios puntuales están destinados a producir una superficie plana en las partes rugosas o curvas de la pieza de trabajo. Esto es útil para orientar los sujetadores de manera correcta y firme en su lugar, especialmente en superficies desiguales o irregulares. El refrentado es crucial para lograr la cantidad correcta de presión de sujeción y el posicionamiento correcto de los sujetadores en la superficie de los componentes, que pueden tener diferente rugosidad.

Aunque los orificios puntuales y avellanados parecen ser similares, sus diferencias en términos de profundidad, acabado superficial, símbolos y usos en el mecanizado CNC hacen que cada uno de ellos sea apropiado para tareas específicas. Por lo tanto, es esencial comprender estas distinciones para identificar el tipo de orificio correcto según las necesidades de mecanizado.

Las máquinas CNC pueden hacer diferentes tipos de agujeros y cada uno se utiliza en operaciones mecánicas de diferentes maneras. Exploremos estos tipos de hoyos en detalle;

Los agujeros ciegos son cavidades cilíndricas perforadas en piezas de trabajo sin atravesar la pieza. Son sencillos en operaciones de sujeción o fabricación de ejes, que se utilizan en operaciones mecánicas. La perforación de precisión proporciona las dimensiones y orientación adecuadas para que los pernos o pasadores puedan mantener las piezas en su lugar. Esto es útil en la creación de rigidez estructural de ensamblajes.

Los orificios pasantes se utilizan para crear pasajes para pernos, pasadores o ejes a través de todo el espesor del material. La colocación adecuada del equipo es crucial en su construcción y uso. Estos orificios son típicos de los diseños que soportan carga y son necesarios para lograr acabados superficiales finos en las piezas.

Los agujeros ciegos se realizan a una profundidad predeterminada sin atravesar el material. Proporcionan lugares para atornillar de forma oculta y mejoran la planitud y la calidad de la superficie. La profundidad de la perforación debe estar controlada por las especificaciones de diseño para que los sujetadores no queden expuestos a comprometer la seguridad del vehículo en la fabricación de automóviles o de la aeronave en el caso de la industria de la aviación.

Los orificios avellanados generalmente se perforan con una forma cónica para que las cabezas cónicas de los sujetadores puedan quedar al nivel de la superficie. Estos agujeros mejoran la calidad del acabado superficial y la facilidad de montaje de los respectivos componentes. El mecanizado debe realizarse con la geometría del cono correcta y la profundidad correcta. Los agujeros avellanados se aplican ampliamente en procesos de construcción y unión para mejorar la apariencia y función de los productos.

Los agujeros cónicos son aquellos agujeros que se hacen en forma de cono, y van aumentando de tamaño de un extremo del agujero al otro extremo; se utilizan junto con sujetadores cónicos o accesorios para atornillar estrechamente. Ofrece buen contacto y ubicación, lo cual es vital en la fabricación de automóviles y aviones. Estos agujeros alinean las piezas correctamente y transmiten las cargas necesarias para unir otros miembros.

La profundidad de los puntos y avellanados es importante en la capacidad de las operaciones de mecanizado CNC. Los avellanados suelen ser más profundos, a veces incluso tienen la misma profundidad que la cabeza del sujetador. Esto hace posible que la cabeza del sujetador esté al nivel o ligeramente por debajo de la superficie del material, dando así una apariencia limpia y eficiente. Esto es especialmente importante en los casos en los que la apariencia del objeto es importante, junto con su funcionamiento.

Por otro lado, las caras puntuales están ligeramente empotradas y generalmente no superan las 0,005 pulgadas o 5 mm de profundidad. Su propósito principal es proporcionar una superficie plana para que se asiente la cabeza del sujetador sin estar completamente avellanada. Esta es la menor profundidad requerida para garantizar el correcto posicionamiento de los sujetadores y una superficie nivelada sobre la cual se puede realizar la instalación.

Los ingenieros tienen en cuenta varios factores de diseño cuando seleccionan entre una cara puntual y un avellanado en el mecanizado CNC. Estas son la necesidad de una superficie plana, limitaciones de montaje y una cubierta en superficies irregulares. La selección depende de los requisitos del proyecto y del objetivo que se quiere alcanzar en cuanto a funcionalidad y estética.

Tabla 1. Tabla de comparación de características

Característica | Spotface | avellanado |

Profundidad | Poco profundo, menos de 5 mm. | Más profundo, iguala la altura de la cabeza del sujetador. |

Forma | Cilíndrico simple con fondo plano. | Cilíndrico con perfil escalonado |

Símbolo de llamada | Utiliza un símbolo de avellanado con "SF" en el interior. | Utiliza solo el símbolo de avellanado. |

Función | Proporciona una superficie nivelada para la cabeza del sujetador. | Cabezal de sujeción totalmente empotrado |

Solicitud | Adecuado para superficies irregulares | Ideal para apariencia empotrada o empotrada |

Dependiendo de los requisitos, tanto los puntos como los avellanados se pueden realizar manualmente o mediante fresado CNC.

El fresado convencional utiliza la fresadora y las herramientas de corte para crear características como superficies puntuales y avellanados. Esto es más lento que el fresado CNC, pero es apropiado para la producción a pequeña escala porque es económico. Es fácil de configurar y cambiar; por lo tanto, es ideal cuando la precisión y el alto rendimiento no son cruciales.

Se elige la fresado manual por su bajo coste y versatilidad, lo que lo hace ideal para producciones a pequeña escala. Sin embargo, la precisión depende de las habilidades del operador y puede ser menor que la del fresado CNC en términos de tasa de producción.

fresado CNC es un proceso que utiliza control numérico por computadora para controlar máquinas que se utilizan para cortar o eliminar material de piezas de trabajo con alta precisión. Este proceso automatizado generalmente produce buenas tolerancias, que pueden ser tan pequeñas como 0, 0004 pulgadas. El fresado CNC es muy útil para crear formas, cortes y acabados en superficies puntuales y avellanados. El fresado CNC es más preciso y proporciona mejores acabados superficiales y tasas de producción que los métodos convencionales. Aunque las máquinas CNC son caras y requieren un operador profesional, son el método de producción más preciso y de calidad.

Por lo tanto, en algunas operaciones se prefiere el fresado manual, ya que es más barato y más flexible. No obstante, el fresado CNC es más preciso y rápido a la hora de crear superficies puntuales y avellanados. La elección de la técnica a aplicar depende de los requisitos del proyecto, el costo y la cantidad de artículos a fabricar.

Los avellanados y los puntos son elementos vitales en la creación de formas y subsistemas. Los ingenieros y fabricantes deben conocer las distinciones entre los símbolos aplicados en ingeniería y los aplicados en el mecanizado.

P1. ¿Para qué sirve un agujero spotface?

Los orificios puntuales crean superficies planas sobre las que se apoyan las cabezas de los sujetadores, como pernos o tuercas, para lograr un ajuste perfecto.

P2. ¿En qué circunstancias es apropiado perforar un agujero avellanado?

Los orificios avellanados se utilizan cuando las cabezas de los sujetadores deben perforarse debajo de la superficie para evitar que invadan o logren un acabado al ras en las estructuras.

P3. ¿Cómo se indican en los dibujos técnicos los tipos de orificios de refrentado y avellanados?

Los orificios puntuales se identifican con "SF" y están inscritos dentro del símbolo de avellanado, y los orificios avellanados se identifican con "⌴" con dimensiones de profundidad y diámetro.

P4. ¿Cuál de los procesos de mecanizado se puede utilizar para realizar agujeros puntuales y escariados?

Debido a las dimensiones precisas y la rugosidad de la superficie, el fresado y el taladrado CNC se utilizan con frecuencia en la fabricación de orificios de plano y escariado.