Originalmente instrumentos accionados manualmente que se utilizaban para formar materiales mediante el uso de cortadores rotativos, fresadoras tradicionales. Durante años, han sido el pilar de la producción, ya que brindan confiabilidad y adaptabilidad. Para trabajos particulares, la experiencia práctica que brindan estas máquinas (permite al operador controlar directamente el movimiento de la herramienta de corte) no tiene precio. Su diseño requiere una mesa para la pieza de trabajo, un husillo para la herramienta de corte y volantes o palancas para guiar los movimientos con precisión. Dependiendo de la posición del husillo, las fresadoras tradicionales a veces se clasifican en horizontales o molinos verticales.

Mecanizado CNC de formas, cortes y acabados de materiales utilizando técnicas automatizadas operadas por computadora. Al operar con diseños preprogramados, la tecnología CNC garantiza repetibilidad y precisión, a diferencia del fresado manual. El software moderno permite a las máquinas CNC abordar geometrías difíciles y diseños sofisticados. Por lo general, comprende una interfaz de computadora, muchos ejes de movimiento (incluidos los ejes X, Y y Z) y diferentes accesorios de herramientas para taladrar, cortar y dar forma.

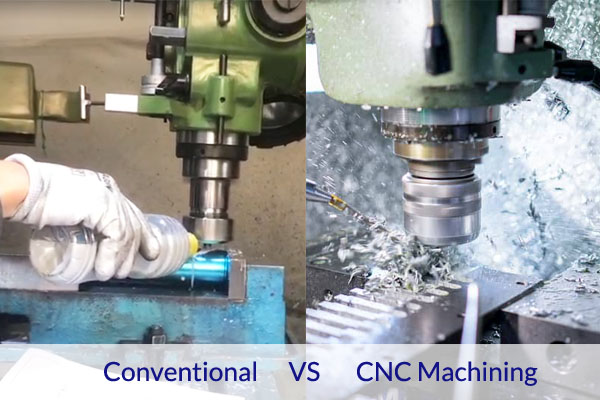

Cada uno de los fresados convencionales y el mecanizado CNC tiene ventajas e inconvenientes especiales. Mientras que las máquinas CNC brindan escala y precisión, las fresadoras tradicionales enfatizan la mano de obra y la adaptabilidad. Ya sea para artículos especializados únicos o para series de producción en masa, los productores pueden adaptar mejor sus gastos a los objetivos del proyecto al evaluar estas tecnologías.

Esta comparación también enfatiza cómo las mejoras en la tecnología afectan la calidad y la eficiencia de la fabricación.

Las fresadoras convencionales funcionan gracias al esfuerzo humano. Los volantes y palancas permiten al maquinista mover la pieza de trabajo y la herramienta de corte, gestionando así personalmente cada elemento del proceso de mecanizado. Aunque funcionan con ideas algo simples, estos dispositivos requieren un gran conocimiento para obtener excelentes resultados.

Para garantizar la precisión, el maquinista debe cambiar manualmente la velocidad, la profundidad y el avance de la herramienta de corte. Este enfoque práctico hace que los molinos convencionales sean especialmente útiles para tareas más pequeñas o aquellas que necesitan cambios constantes.

● Para los primeros modelos y pruebas de ideas, los molinos tradicionales son perfectos. Los maquinistas pueden iterar rápidamente haciendo cambios bajo demanda que son posibles mediante el control manual.

● Las fresadoras manuales se utilizan comúnmente en pequeños talleres y por artistas para crear diseños únicos y hechos a mano o componentes únicos.

● Los molinos tradicionales brindan soluciones a precios razonables sin requerir programación o tiempo de configuración significativos para una serie limitada de componentes.

Ventajas

● En general, las fresadoras tradicionales exigen una inversión inicial menor que sus equivalentes CNC. Su menor mantenimiento también ayuda a reducir los gastos de funcionamiento a largo plazo.

● Para trabajos inusuales o no repetitivos, los molinos convencionales son perfectos debido a su rápida configuración y adaptabilidad a mitad del proceso.

● Utilizando sus conocimientos y los controles manuales de la máquina, los maquinistas expertos pueden producir diseños complejos. Esto permite la imaginación y la resolución de problemas que no son posibles en los sistemas automatizados.

Limitaciones

● La capacidad humana y el cansancio potencial definen intrínsecamente la precisión del fresado convencional. Puede resultar difícil obtener resultados consistentes en varias secciones.

● La operación manual requiere más tiempo, por lo que los molinos convencionales son menos adecuados para trabajos repetidos o de gran volumen.

● El manejo eficiente de fresadoras clásicas requiere un alto grado de conocimientos y experiencia.

Para automatizar el proceso de fresado, maquinas cnc dependen de una programación sofisticada. Los diseños ingresados en el software por los operadores crean el código G, el lenguaje que ejecuta la máquina. Suele incorporar ejes X, Y, Z e incluso giratorios para diseños complicados. Estas direcciones controlan el movimiento de la herramienta de corte en varios ejes.

Muchos sensores y sistemas de retroalimentación incluidos en las máquinas CNC garantizan la ejecución exacta de los comandos. Esta automatización reduce los errores humanos y hace posible una producción consistente.

● La columna vertebral de sectores como la electrónica y el automóvil que exigen una fabricación a gran escala son las máquinas CNC. Su capacidad inigualable para crear componentes exactos en masa es

● El mecanizado CNC proporciona la precisión necesaria para componentes importantes en sectores como el aeroespacial y el médico. Dos ejemplos son los implantes ortopédicos y las palas de turbinas.

● Crear formas complejas y diseños de múltiples ejes, difíciles o imposibles con el fresado manual, es algo en lo que destacan las máquinas CNC. Para prototipos y proyectos de ingeniería complejos, esta capacidad es muy vital.

Ventajas

● Mucho más allá de los límites del fresado manual, las máquinas CNC pueden obtener tolerancias tan cercanas a ±0,001 pulgadas.

● Incluso con diseños difíciles, la automatización reduce drásticamente los tiempos de fabricación. Una vez programadas, las máquinas CNC pueden funcionar constantemente con poca dirección.

● Cada componente generado es exactamente igual al anterior, lo que garantiza consistencia en ciclos de fabricación de gran volumen.

● Principalmente preocupados por la configuración y el monitoreo, los operadores ayudan a reducir la necesidad de maquinistas altamente calificados.

Limitaciones

● La compra y configuración de máquinas CNC conlleva un gran coste inicial que normalmente requiere mucho dinero.

● Los sistemas mecánicos y eléctricos de precisión utilizados en las máquinas CNC requieren habilidades específicas para el mantenimiento y las reparaciones.

● Para crear y maximizar programas de mecanizado, los operadores deben tener conocimientos de CAD (diseño asistido por computadora) y CAM (fabricación asistida por computadora). Para empresas más pequeñas o equipos menos experimentados, esta curva de aprendizaje puede presentar desafíos.

Control Manual en Fresado Tradicional

Al depender de volantes y palancas para guiar la herramienta de corte, las fresadoras tradicionales ponen el control directamente en manos del maquinista. Esta práctica técnica proporciona el grado de adaptabilidad necesario para correcciones del proceso de mecanizado en tiempo real.

El fresado tradicional es ideal para prototipos o trabajos personalizados de bajo volumen, ya que los operadores pueden ajustar según demanda para adaptarse a cambios en el material, el diseño u otras condiciones imprevistas. Pero la capacidad humana naturalmente limita la precisión que se puede lograr con el control manual.

Mantener la coherencia en varias secciones puede resultar difícil, ya que pequeñas diferencias en el movimiento o la alineación podrían dar lugar a diferencias en el resultado final. Esta dependencia de la capacidad del operador resalta la importancia de que maquinistas competentes produzcan resultados excelentes.

Control automatizado en mecanizado CNC

A través de instrucciones preprogramadas, las máquinas CNC (Control Numérico por Computadora) automatizan el proceso de fresado, transformando así la producción. Siguiendo el código generado por CAD/CAM para dirigir la herramienta de corte a través de varios ejes, estas máquinas completan los trabajos de manera precisa y consistente.

Esto garantiza la coherencia en la producción de gran volumen y elimina la necesidad de una interacción humana continua, lo que reduce la posibilidad de errores.

La oferta de máquinas CNC permite manejar diseños complicados y geometrías precisas que serían desafiantes o imposibles de hacer manualmente gracias a la automatización. Para sectores como el aeroespacial, el de dispositivos médicos y el de componentes automotrices que necesitan tolerancias estrictas, el mecanizado CNC es perfecto con mayor precisión y repetibilidad.

Aunque el primer paso de la programación requiere conocimientos técnicos, el CNC es un pilar de la fabricación contemporánea por sus ventajas a largo plazo en producción y calidad.

Precisión y exactitud

● Fresado Tradicional: Lograr tolerancias estrictas depende en gran medida de la habilidad del operador. Si bien los maquinistas experimentados pueden producir un trabajo preciso, la coherencia entre varias piezas es un desafío.

● Máquinas CNC: Capaz de lograr tolerancias microscópicas con una consistencia inigualable, el mecanizado CNC es el estándar para aplicaciones de alta precisión.

Velocidad y volumen de producción

● Fresado Tradicional: La operación manual es inherentemente más lenta, lo que la hace adecuada para producción de bajo volumen o piezas únicas y personalizadas.

● Máquinas CNC: Diseñadas para ofrecer velocidad y eficiencia, las máquinas CNC pueden manejar grandes tiradas de producción con facilidad. Su capacidad para operar continuamente mejora aún más la productividad.

Complejidad del diseño

● Fresado Tradicional: Más adecuado para geometrías o diseños más simples donde se realizan ajustes durante el proceso de mecanizado.

● Máquinas CNC: Maneja diseños complejos de múltiples ejes con precisión, lo que los hace indispensables para la ingeniería avanzada y la creación de prototipos.

Requisitos de habilidad

● Fresado Tradicional: Requiere habilidad práctica y años de experiencia para dominarlo. Los operadores deben comprender la mecánica de la máquina y poseer sólidas habilidades para resolver problemas.

● Máquinas CNC: Si bien depende menos de la destreza manual, la operación CNC exige competencia en programación y software. La formación en herramientas CAD/CAM es esencial para crear programas de mecanizado eficaces.

Elegir entre fresadoras convencionales y máquinas CNC tiene importantes consecuencias en términos de costos dependiendo de numerosos aspectos, incluido el tamaño de la producción, la precisión requerida y los objetivos operativos a largo plazo.

Dependiendo de la marca, el tamaño y las características, las fresadoras tradicionales suelen costar menos al principio: entre 5.000 y 30.000 dólares. Los talleres más pequeños o las empresas emergentes con recursos más limitados pueden utilizar estos dispositivos.

Por otro lado, las máquinas CNC suponen una gran inversión; las versiones básicas comienzan en $50,000 y los potentes sistemas multieje superan los $500,000.

Dado que este primer desembolso suele consistir en software, herramientas adicionales y gastos de instalación, las máquinas CNC representan un compromiso financiero más razonable.

Aunque los molinos convencionales tienen menores costos de funcionamiento, su naturaleza intensiva en mano de obra hace que los mayores gastos de mano de obra resulten de maquinistas capacitados que operan y ajustan las máquinas personalmente.

Estas máquinas tienen componentes menos complicados, por lo que el mantenimiento es más fácil y menos costoso.

Por el contrario, debido a su complejidad, las máquinas CNC tienen mayores gastos continuos. Usan más energía y su mantenimiento requiere de ciertos expertos. Al costo total se suman los reemplazos de herramientas, la programación y las actualizaciones de software.

Pero especialmente en el caso de las producciones de alto volumen, los tiempos de producción más rápidos y los menores costos laborales con frecuencia equilibran estos gastos operativos.

Dados sus costos de compra y mantenimiento más económicos, los molinos convencionales a menudo ofrecen un retorno de la inversión más rápido para aplicaciones especializadas o de bajo volumen. Pero las máquinas CNC son más apropiadas para sectores donde la escalabilidad, la velocidad y la precisión son lo más importante.

Un retorno de la inversión más rápido en operaciones a gran escala depende de la capacidad de crear componentes idénticos con menos desperdicio.

Combinar el mecanizado CNC y el fresado clásico en un entorno de producción permite a las empresas optimizar sus capacidades. Para cambios rápidos, proyectos únicos o construcción de prototipos, los molinos tradicionales son perfectos. Por otro lado, las máquinas CNC brillan en la creación de piezas complejas y de alta precisión a escala.

Estas tecnologías en conjunto garantizan el mejor uso de los recursos. Por ejemplo, mientras que las fresadoras convencionales pueden concentrarse en trabajos más pequeños, las máquinas CNC pueden gestionar tareas complejas o de gran escala. Por lo tanto, disminuir los cuellos de botella y aumentar la eficiencia general.

Las ventajas de ambos sistemas pueden ayudar a los productores a satisfacer un espectro más amplio de proyectos. Desde diseños complejos que requieren automatización hasta componentes únicos hechos a mano que exigen un toque humano, el enfoque dual aborda muchos deseos de los consumidores.

Aunque mantener dos tipos de equipo implica más gastos iniciales, utilizar cada sistema para trabajos en los que destaca ayuda a equilibrar los gastos totales.

Esta separación garantiza que los molinos convencionales permanezcan operativos sin sobrecargarlos y ayuda a minimizar el desgaste de las máquinas CNC.

Imagine un taller de tamaño medio que incluya maquinaria CNC además de fresadoras convencionales. Durante el primer año, redujeron el tiempo de inactividad de las máquinas CNC en un 20 % y aumentaron la eficiencia general de la producción en un 30 % mediante el empleo de fresado convencional para tareas y procedimientos auxiliares más sencillos.

En el ámbito de las tecnologías de fresado y CNC, los cambios se están produciendo rápidamente. Los avances tecnológicos que redefinen nuestro enfoque de la fabricación están dando forma al futuro del mecanizado a medida que los sectores presionan por una mayor precisión, mayor producción y prácticas sostenibles.

Entre los avances más notables se encuentran las mejoras en la automatización, el aumento de los vehículos híbridos, una mayor asequibilidad y las preocupaciones medioambientales.

Entre las características más transformadoras de la tecnología CNC contemporánea se encuentra la automatización. Mientras que las fresadoras tradicionales necesitaban una intervención humana continua, las máquinas CNC han permitido una mayor eficiencia y productividad con poca intervención manual.

Para maximizar sus operaciones, las máquinas CNC se están volviendo más inteligentes hoy en día al incluir inteligencia artificial (IA) y técnicas de aprendizaje automático.

Mediante ajustes en tiempo real basados en los datos recibidos, la inteligencia artificial permite que las máquinas CNC mejoren la precisión y la eficiencia. El aprendizaje automático, por ejemplo, puede permitir predecir herramientas o incluso parámetros de mecanizado para garantizar la coherencia durante una ejecución de producción.

Estos desarrollos están permitiendo que las máquinas CNC sean aún más autónomas, reduciendo así la necesidad de intervención humana y aumentando la producción en sectores como el aeroespacial, el automotriz y el de fabricación de dispositivos médicos.

El desarrollo de máquinas híbridas que combinen la precisión de la tecnología CNC con la adaptabilidad del fresado manual es otra tendencia importante. Estos dispositivos permiten a los productores realizar tareas complejas con una precisión excepcional, al tiempo que permiten la intervención manual cuando sea necesario, combinando así las ventajas de ambas tecnologías.

La combinación del mecanizado sustractivo convencional con máquinas híbridas de fabricación aditiva (impresión 3D) proporciona una respuesta flexible para los sectores que utilizan ambos métodos.

Fabricantes que deben hacer una transición rápida y efectiva entre muchos procesos y encontrar el creciente atractivo de las máquinas híbridas, particularmente en sectores con diseños y requisitos de producción que cambian rápidamente.

La accesibilidad y el costo de la tecnología CNC han sido testigos de avances notables. En el pasado, las máquinas CNC se consideraban muy costosas y complicadas para los aficionados y las pequeñas empresas. Pero gracias a los avances tecnológicos, han surgido máquinas CNC de escritorio, que ahora están al alcance de pequeñas empresas y creadores individuales.

En una variedad de materiales, incluidos metales, plásticos y madera, estas máquinas más pequeñas y de precio más razonable pueden ejecutar trabajos de precisión. La creciente disponibilidad de la tecnología CNC crea oportunidades para la innovación y la creatividad en sectores tradicionalmente exclusivos de las grandes empresas.

La fabricación personalizada, la creación de prototipos y la producción de bajo volumen posibles gracias a esta tecnología permiten que los aficionados, las pequeñas empresas y las instituciones educativas se beneficien.

El sector CNC también está haciendo hincapié en reducir su efecto medioambiental a medida que aumenta la necesidad de sostenibilidad. Las máquinas CNC modernas tienen tecnología que reduce el consumo de energía y el desperdicio, por lo que consideran la eficiencia energética en el diseño.

Estas máquinas consumen menos energía y al mismo tiempo conservan altos grados de rendimiento al optimizar las técnicas de mecanizado.

Otra área principal de énfasis es la disminución del desperdicio de material. El mayor consumo de material posible gracias a los avanzados sistemas CNC garantiza que cada parte del material se utilice de forma eficaz.

Además, los avances en la tecnología de reciclaje permiten a los productores convertir los desechos metálicos en bienes valiosos, reduciendo así el efecto ambiental total.

La comparación entre la tecnología de fresado convencional y CNC revela diferentes beneficios y usos para ambas, proporcionando así a las empresas y productores un análisis profundo de sus posibilidades relativas. Con flexibilidad a un costo más económico, el fresado tradicional sigue siendo una opción confiable para operaciones a pequeña escala, creación de prototipos y trabajos artesanales.

Por otro lado, las máquinas CNC son la opción preferida para trabajos difíciles que requieren precisión y eficiencia, así como para la fabricación de grandes volúmenes, ya que destacan por su precisión, velocidad y escalabilidad.

En última instancia, las necesidades específicas de la empresa determinarán si es más adecuada la tecnología de fresado convencional o CNC. Para las empresas que dan prioridad a la fabricación personalizada, de bajo costo o de bajo volumen, el fresado convencional proporciona un método versátil. Las máquinas CNC, que pueden simplificar la fabricación y reducir el error humano, beneficiando así a las empresas que necesitan operaciones exactas y repetibles a gran escala, ayudarán a aumentar la coherencia y la producción.

El futuro de las tecnologías de fresado y CNC parece brillante. El panorama de la fabricación está cambiando significativamente a medida que la automatización continúa creciendo, las máquinas híbridas se vuelven más comunes, la asequibilidad aumenta y la sostenibilidad pasa a primer plano.

Estos desarrollos no sólo prometen aumentar la producción sino que también permitirán a los aficionados y a las pequeñas empresas utilizar la capacidad de la tecnología CNC.

Las empresas que quieran seguir siendo competitivas y prosperar en una industria en constante cambio tendrán que mantenerse actualizadas sobre estas tendencias y adaptarse a las nuevas tecnologías.