El mecanizado de precisión es la piedra angular de la fabricación moderna y forma la base para fabricar los componentes más complejos con una precisión inigualable. Máquinas CNC de doble columna son actores importantes en este campo, remodelando la producción industrial realizando cortes precisos en piezas de gran tamaño.

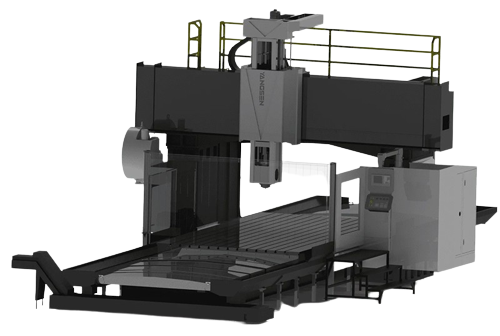

Máquinas CNC de doble columna, también conocidas como fresadoras tipo puente, están diseñados para realizar cortes complejos y precisos en piezas de trabajo más grandes. Su objetivo principal es elaborar diseños y cumplir con estrictos estándares de tolerancia en una amplia gama de industrias.

La tecnología de control numérico por computadora (CNC) es el núcleo de estas máquinas, una innovación revolucionaria que ha transformado la fabricación. El CNC permite el control automatizado de herramientas de corte mediante secuencias programadas, garantizando precisión, uniformidad y eficiencia en todo el proceso productivo.

Las tecnologías de corte de precisión desempeñan un papel fundamental en todas las industrias, y las máquinas CNC de doble columna encabezan este viaje transformador.

Las máquinas CNC de doble columna, también conocidas como molinos de pórtico o molinos de puente, destacan por su robustez y estabilidad. Soportadas por dos columnas, proporcionan mayor rigidez y precisión en comparación con las máquinas de una sola columna. Este diseño les permite manipular piezas de trabajo más pesadas y realizar tareas de mecanizado más complejas con mayor precisión.

Los componentes principales de una máquina CNC de doble columna incluyen

● Columnas: Dos columnas verticales que sostienen el travesaño.

● Travesaño: Abarca horizontalmente las columnas y sostiene el husillo o herramienta de corte de la máquina.

● Cama o Mesa: La superficie donde se asegura la pieza de trabajo para el mecanizado.

● Guías: Proporcionan apoyo y movimiento preciso a los ejes de la máquina.

● Sistema de Control: Gestiona las operaciones del CNC, controlando el movimiento de la herramienta y los parámetros de corte.

Estas máquinas suelen tener una construcción robusta y resistente, y utilizan materiales de alta calidad para garantizar la estabilidad y precisión durante las operaciones de mecanizado.

Ventajas:

● Rigidez: El diseño de doble columna mejora la estabilidad, reduce las vibraciones y permite un mecanizado más preciso de piezas de trabajo más grandes o pesadas.

● Precisión: Proporciona una precisión excepcional al dar forma a componentes complejos minimizando la desviación.

● Versatilidad: Puede trabajar con muchos materiales y realizar diferentes tareas de mecanizado.

Limitaciones:

● Tamaño y espacio: Las máquinas CNC de doble columna son generalmente más grandes y necesitan más superficie que las versiones de una sola columna.

● Costo: Pueden ser más costosos debido a su construcción robusta y capacidades avanzadas.

● Complejidad: Operar y mantener estas máquinas puede exigir experiencia, conocimientos y habilidades específicas.

Estas máquinas se ven favorecidas en industrias que valoran la precisión y la estabilidad para fabricar piezas grandes y complejas, como los sectores aeroespacial, automotriz y de herramientas.

El corte de precisión es vital en numerosas industrias y constituye la base para procedimientos eficaces de fabricación, construcción y diseño. Su importancia se extiende ampliamente debido a su incomparable precisión y atención al detalle.

El corte de precisión desempeña un papel fundamental en numerosas industrias, como:

● En la fabricación, el corte de precisión es fundamental para fabricar componentes complejos y fomentar la creación de productos de alta calidad en industrias como la automovilística, la aeroespacial y la electrónica.

● En el campo médico, el corte preciso es crucial para crear dispositivos médicos, lo que permite elaborar herramientas e implantes detallados con exactitud exacta.

● La ingeniería y la construcción dependen en gran medida de cortes precisos para garantizar que los materiales encajen con precisión, mejorando la integridad estructural en diferentes proyectos.

● En electrónica, el corte de precisión a nivel micro es vital para crear circuitos complejos.

● En los campos artísticos, el corte de precisión ayuda a crear piezas finas y detalladas.

● El corte de precisión garantiza medidas y formas precisas, minimizando el desperdicio de material y elevando la calidad del producto a través de la exactitud.

● Eficiencia: Agiliza la producción reduciendo errores, lo que aumenta la productividad y la rentabilidad.

● Calidad: La alta precisión da como resultado productos finales de calidad superior que cumplen con estrictos estándares industriales.

● En microelectrónica, la elaboración de microchips y piezas electrónicas requiere un corte preciso para lograr diseños complejos y miniaturización.

● La fabricación textil se basa en un corte preciso para garantizar que las prendas tengan patrones y tamaños precisos.

● El corte de precisión tiene una importancia significativa en la fabricación de piezas de automóviles, desde componentes de motores hasta piezas complejas.

El corte de precisión extiende su influencia a todas las industrias que valoran la precisión y la confiabilidad. Su impacto continuo impulsa el progreso en varios sectores, permitiendo el desarrollo de productos avanzados y de alta calidad.

● Calibración: La calibración periódica garantiza que la máquina funcione dentro de las tolerancias especificadas, optimizando su precisión.

● Mantenimiento: el mantenimiento adecuado de componentes como guías, husillos de bolas y husillo garantiza un movimiento suave y precisión durante el mecanizado.

● Calidad de la herramienta: Las herramientas de corte de alta calidad con geometría precisa y recubrimientos adecuados mejoran la precisión y el acabado de la superficie.

● Desgaste de herramientas: la inspección periódica y el reemplazo de herramientas desgastadas evitan imprecisiones dimensionales.

Es fundamental conocer las características especiales de los materiales, como la dureza, la densidad y la conductividad térmica, para ajustar la configuración de corte y lograr una precisión perfecta. Además, asegurar firmemente la pieza de trabajo reduce las vibraciones, lo que garantiza un proceso de corte estable y preciso.

El uso de software CAD/CAM avanzado facilita instrucciones de mecanizado precisas al permitir capacidades de diseño sofisticadas y generar trayectorias de herramientas precisas. Además, una experiencia experta en programación desempeña un papel crucial en la optimización de las trayectorias, velocidades y avances de las herramientas, lo que garantiza precisión y eficiencia durante el proceso de mecanizado. Además, realizar simulaciones virtuales y pruebas de trayectorias de herramientas ayuda a identificar de forma preventiva posibles problemas antes del mecanizado real, elevando así los niveles de precisión.

Estos factores contribuyen significativamente a la precisión que se puede lograr con las máquinas CNC de doble columna. La atención adecuada a estos elementos garantiza cortes consistentes y precisos para diversas aplicaciones.

La alineación de los componentes de la máquina es imperativa para garantizar movimientos precisos, lo que requiere una alineación precisa para una funcionalidad óptima. La calibración periódica es esencial para mantener la precisión dentro de las tolerancias especificadas, lo que requiere prácticas de calibración consistentes. La fijación meticulosa de las piezas de trabajo durante la instalación del dispositivo es crucial para evitar cualquier movimiento o vibración que pueda comprometer el proceso de mecanizado.

Seleccionar herramientas de alta calidad con geometría adecuada y recubrimientos adaptados al material específico que se está mecanizando es esencial para lograr precisión. Además, el uso de software CAM avanzado para crear trayectorias de herramientas precisas y eficientes, teniendo en cuenta factores como las fuerzas de corte y el compromiso de la herramienta, ayuda enormemente a lograr precisión en las operaciones de mecanizado.

● El mecanizado paso a paso implica dividir cortes complejos en pasos más pequeños y manejables para mantener la precisión.

● Optimizar velocidades y avances significa ajustar las velocidades de corte y los avances de acuerdo con las características del material y de la herramienta para evitar el sobrecalentamiento y el desgaste de la herramienta.

● El uso adecuado del refrigerante ayuda a regular las temperaturas, disminuir la distorsión térmica y prolongar la vida útil de la herramienta.

Lograr cortes precisos implica gestionar las vibraciones mediante estrategias como la amortiguación o el uso de portaherramientas antivibraciones y ajustar los parámetros de corte para minimizar su impacto. El control de las temperaturas durante el mecanizado evita la expansión y contracción térmica, salvaguardando la precisión. La inspección periódica de las herramientas y el empleo de sistemas de monitoreo para detectar el desgaste temprano ayudan a prevenir imprecisiones dimensionales. Dominar el corte de precisión exige una configuración meticulosa, una cuidadosa selección de herramientas y enfoques de mecanizado estratégicos. El monitoreo continuo, el ajuste y una postura proactiva ante los desafíos contribuyen a obtener resultados consistentes y precisos con las máquinas CNC de doble columna.

Utilice el software CAM que puede ajustar las trayectorias de herramientas en tiempo real para optimizar las velocidades y los avances a medida que cambian las condiciones de corte. Aplique técnicas de fresado trocoidal o de alta eficiencia para mantener la herramienta enganchada de manera constante, reduciendo la generación de calor y mejorando la precisión durante el mecanizado.

● Materiales de herramientas de alto rendimiento: considere materiales de herramientas avanzados, como grados de carburo o insertos cerámicos, para una mayor longevidad de la herramienta y un mejor rendimiento.

● Optimización de trayectorias de herramientas: optimice las trayectorias de herramientas utilizando técnicas especializadas como limpieza adaptativa o mecanizado de alta velocidad para mejorar la eficiencia de la herramienta y minimizar el desgaste manteniendo la precisión.

● Sistemas de monitoreo en proceso: utilice sistemas de monitoreo avanzados que ofrecen datos en tiempo real sobre el estado, la temperatura y las vibraciones de la herramienta, lo que permite realizar ajustes inmediatos para mantener la precisión.

● Mecanizado de 5 ejes: emplee capacidades de mecanizado de 5 ejes para acceder a varios lados de una pieza de trabajo, lo que permite cortes complejos con mayor precisión y reduce la necesidad de reposicionamiento.

Al emplear estrategias avanzadas como ajustes dinámicos de trayectorias de herramientas, materiales de herramientas de última generación y las últimas tecnologías de monitoreo y mecanizado, los fabricantes pueden alcanzar niveles inigualables de precisión y eficiencia en los procesos de mecanizado CNC.

Lograr cortes de precisión con máquinas CNC de doble columna requiere una fuerza laboral calificada, lo que resalta la importancia crucial de la capacitación de operadores y programadores. El dominio del manejo de estas máquinas requiere una comprensión profunda de sus complejidades, que abarca desde las operaciones de las máquinas hasta los lenguajes de programación.

Los operadores deben sobresalir en la configuración, calibración y operaciones diarias de la máquina. Esto implica alinear componentes, garantizar una calibración precisa y realizar un mantenimiento de rutina para un rendimiento óptimo.

Los programadores son vitales para convertir las especificaciones de diseño en código legible por máquina. El dominio de los lenguajes de programación, especialmente aquellos diseñados para máquinas CNC, es fundamental.

Es fundamental proporcionar a los operadores y programadores habilidades para la resolución de problemas. En un entorno de fabricación dinámico, la capacidad de identificar y resolver problemas rápidamente minimiza el tiempo de inactividad, lo que garantiza el funcionamiento ininterrumpido de las máquinas CNC de doble columna.

El corte de precisión está en constante evolución con la aparición de nuevas tecnologías y técnicas. Las iniciativas de aprendizaje continuo son cruciales para garantizar que los operadores y programadores se mantengan actualizados sobre estos avances.

La organización de talleres y seminarios ofrece a los profesionales la oportunidad de descubrir las últimas tendencias, tecnologías y mejores prácticas. Estos eventos promueven el intercambio de conocimientos y la colaboración dentro de la comunidad de corte de precisión.

Los programas de mejora de habilidades personalizados que atienden las necesidades específicas de operadores y programadores son invaluables. Estos programas pueden explorar temas avanzados, como dominar trayectorias de herramientas complejas u optimizar configuraciones de máquinas para materiales específicos.

Las iniciativas de capacitación cruzada, donde los operadores comprenden los aspectos de programación y viceversa, mejoran el conjunto de habilidades generales de la fuerza laboral. Esta versatilidad asegura un equipo más ágil y adaptable capaz de manejar diversos desafíos.

El acceso a recursos educativos es crucial para los profesionales que buscan mejorar sus habilidades de corte de precisión. Aquí hay algunos recursos y herramientas valiosos:

Muchas plataformas en línea ofrecen cursos que cubren mecanizado CNC, corte de precisión y temas relacionados. Estos cursos a menudo incluyen videoconferencias, simulaciones interactivas y evaluaciones para que el aprendizaje sea más atractivo y eficaz.

Participar en foros de la industria y comunidades en línea ofrece a los profesionales un espacio para discutir desafíos, compartir experiencias y buscar asesoramiento. Este entorno colaborativo fomenta un sentido de comunidad y apoya el aprendizaje continuo.

Las herramientas de simulación permiten a los operadores y programadores simular procesos de mecanizado en un entorno virtual. Esta experiencia práctica es invaluable para comprender el impacto de diferentes parámetros en la precisión y la eficiencia.

Equipar a operadores y programadores con estos recursos y herramientas mejora sus capacidades, asegurando que se mantengan a la vanguardia de las tecnologías de corte de precisión.

Profundizar en tecnologías emergentes como el mecanizado híbrido, la integración de la fabricación aditiva y la tecnología de sensores mejorada es crucial para comprender cómo remodelan el corte de precisión, ofreciendo información sobre las posibilidades futuras. Discutir la evolución de sistemas de mecanizado más inteligentes y autónomos ofrece perspectivas futuras esclarecedoras, destacando cómo estos avances podrían elevar la precisión, la velocidad y la adaptabilidad en las tecnologías de corte de precisión. Explorar los impactos potenciales de las tecnologías avanzadas de corte de precisión en los sectores manufactureros se vuelve crucial para explicar cómo estas innovaciones podrían impulsar la eficiencia, acortar los plazos de entrega e introducir nuevas posibilidades de diseño en todas las industrias, algo esencial para comprender sus implicaciones.

El corte de precisión es fundamental en la fabricación de alta calidad en diversas industrias, lo que garantiza el cumplimiento de estándares estrictos y especificaciones precisas cruciales para la excelencia industrial. Lograr el dominio en este campo exige un enfoque multifacético, que combine experiencia en operaciones de máquinas, herramientas, utilización de software y desarrollo continuo de habilidades. Requiere un compromiso firme con la mejora continua, reconociendo que la excelencia en el corte de precisión es una búsqueda dinámica.

Adoptar una cultura de mejora continua y adoptar avances tecnológicos son estrategias vitales para permanecer a la vanguardia de la fabricación de precisión. Alentar a los profesionales a esforzarse por alcanzar la excelencia continua fomenta la innovación y el crecimiento. Esta exploración integral profundiza en las complejidades de las técnicas de corte de precisión, su amplia gama de aplicaciones en todas las industrias y las estrategias esenciales necesarias para la precisión con las máquinas CNC de doble columna. El dominio del mecanizado de precisión requiere una comprensión profunda de la dinámica de la máquina, las consideraciones sobre las herramientas, la utilización del software y la mejora continua de las habilidades. Aceptar los avances y fomentar un entorno de aprendizaje continuo será fundamental para dominar las técnicas de mecanizado de precisión en evolución.