Bienvenido a un mundo donde el metal cobra nueva vida: ¡el campo del raspado de metales! En esta guía completa, las mentes entusiastas explorarán varios metales, herramientas y técnicas. El objetivo es convertir a los principiantes en maestros de este oficio.

Los metales ferrosos a menudo incluyen hierro y varias formas de acero. Los metales ferrosos poseen propiedades magnéticas. Alta resistencia y durabilidad definen a estos metales.

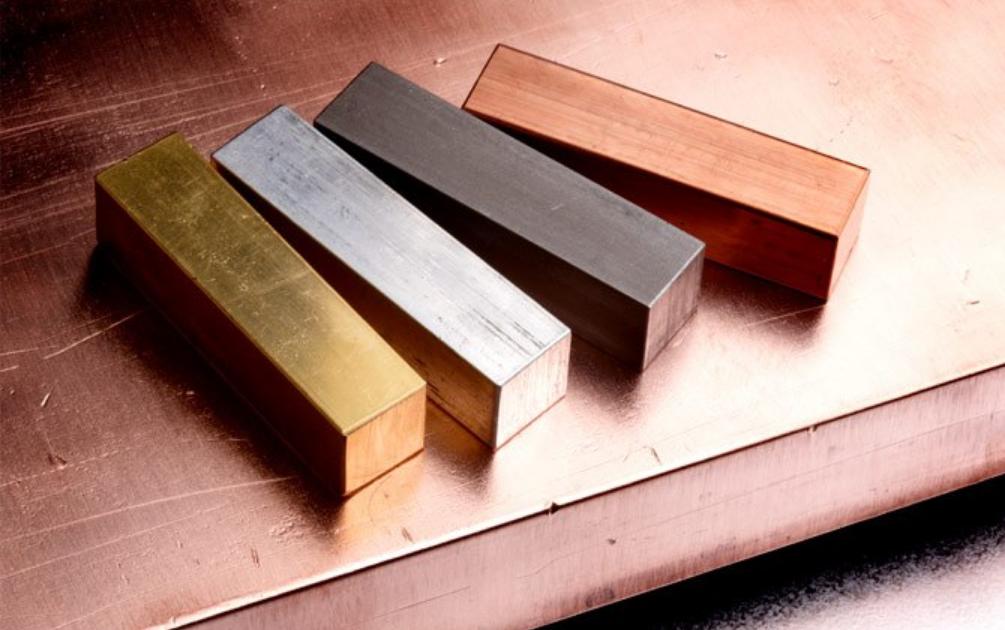

Los metales no ferrosos excluyen el hierro en su composición. Aquí pertenecen el aluminio, el cobre, el plomo, el zinc y el estaño. Destacados por su resistencia a la corrosión, los metales no ferrosos encuentran utilidad en una amplia gama de aplicaciones.

Los aceros aleados representan otro tipo de metal. Diferentes elementos combinados con el hierro formulan estos aceros. La alta resistencia, el aumento de la dureza y la resistencia mejorada al desgaste siguen siendo rasgos distintivos.

El acero inoxidable, un tipo especial de acero, contiene cromo. La alta resistencia al óxido y las manchas son características clave aquí. Comúnmente utilizado en electrodomésticos y cuchillería.

Las aleaciones de cobre como el latón y el bronce ocupan un lugar especial debido a sus propiedades únicas. La excelente conductividad del calor y la electricidad, la maleabilidad y la resistencia a la corrosión los hacen favorables.

Las aleaciones de titanio ofrecen una alta relación resistencia-peso. La excepcional resistencia a la corrosión y la capacidad de soportar temperaturas extremas tienden a hacer que las aleaciones de titanio sean la mejor opción en Ingeniería Aeroespacial.

El aluminio es un metal ligero pero resistente. Los aviones a menudo se benefician del aluminio debido a su excelente relación resistencia-peso.

El latón, una aleación de cobre y zinc, se utiliza en la decoración. Con una alta maleabilidad y una atractiva apariencia dorada, el latón agrega valor estético a muchos artículos.

El bronce, otra aleación de cobre, a menudo se encuentra en las esculturas. Los artistas prefieren el bronce debido a su durabilidad y agradable color.

El cobre, un metal de color rojo anaranjado, es crucial en la fabricación de cables eléctricos. La alta conductividad eléctrica y la flexibilidad hacen del cobre una excelente opción para tales aplicaciones.

El acero es muy utilizado en autopartes fabricación. La durabilidad y la rentabilidad hacen del acero una opción preferida.

El hierro, uno de los elementos más abundantes en la Tierra, es ampliamente utilizado en la construcción. Su alta resistencia y tenacidad hacen que el hierro sea adecuado para la construcción de estructuras duraderas.

El raspado de metales, o MS, es un proceso. Los trabajadores metalúrgicos usan herramientas especiales para rasurar capas delgadas de una superficie metálica. Lo hacen para suavizar las imperfecciones.

La EM es una habilidad que requiere tanto experiencia como precisión. Para obtener una superficie uniforme, es fundamental realizar comprobaciones constantes. Esto se hace con placas de superficie o escuadras maestras.

Para muchas máquinas, la precisión es clave. Para conseguirlo, necesitan superficies planas y lisas. MS ayuda aquí. Afina las superficies, creando un acabado uniforme. Por ejemplo, en máquinas herramienta, MS reduce la vibración y mejora el rendimiento.

La eliminación cuidadosa del metal mejora la longevidad de la maquinaria. Por lo tanto, MS juega un papel vital en el mantenimiento de la eficiencia y la durabilidad en numerosas industrias.

El raspado crea un acabado hecho a mano y personalizado. La presentación proporciona un nivel intermedio de suavidad. La molienda da como resultado la mayor suavidad. MS sobresale en lugares donde se necesita alta precisión.

La molienda elimina el metal más rápido. La presentación lleva un poco más de tiempo. El raspado es el más lento, pero el más preciso. Para alta precisión, MS es el método de referencia.

En la EM se utilizan raspadores, buriles y escamas. La molienda y el limado involucran herramientas eléctricas. En MS, el control manual aporta precisión.

El raspado genera un desperdicio mínimo, en comparación con el limado y la molienda. Esto hace que MS sea una opción ecológica.

Raspar requiere más habilidad que limar o moler. Es necesaria una buena coordinación ojo-mano. Los operadores de MS son artesanos altamente capacitados.

El raspado brilla en la construcción y el mantenimiento de máquinas herramienta. Se utiliza para mejorar la precisión y la vida útil de las piezas de la máquina. La molienda y el limado carecen de esta delicadeza. Por lo tanto, MS ocupa un lugar especial en la industria.

Conocido como una herramienta versátil en el raspado de metales, un raspador manual ofrece cortes precisos y controlados. Se utilizan para nivelar superficies metálicas, eliminar pintura vieja, óxido e incluso adhesivos. Las cuchillas de acero inoxidable duran mucho, resisten la corrosión y ofrecen mejores resultados.

Un raspador de cola de milano, con su hoja única en forma de V, sobresale en la limpieza de ranuras o juntas de cola de milano. Esta herramienta de 6 pulgadas de largo puede llegar a espacios reducidos, lo que hace que raspar sea fácil, seguro y eficiente.

El raspador triangular, con sus tres puntas afiladas, ayudapara llegar a rincones y espacios reducidos. La longitud típica de 5 pulgadas permite un fácil agarre, con la opción de raspar usando cualquiera de los tres bordes.

La herramienta de regla sirve como guía para los raspadores, asegurándose de que las superficies sean realmente planas. Hechas de acero para herramientas, estas herramientas vienen en varias longitudes, como 18 o 24 pulgadas.

La placa de superficie, normalmente hecha de granito o hierro fundido, proporciona un plano de referencia plano para raspar. Los tamaños estándar incluyen 24x18 pulgadas o 36x24 pulgadas.

El azul de Prusia, un pigmento azul brillante, se aplica a las superficies para resaltar los puntos altos durante el raspado. Los tubos suelen contener 20 gramos, suficiente para muchos trabajos de raspado.

Un indicador de cuadrante mide la planitud de la superficie para garantizar la precisión. Las capacidades de lectura suelen ser de 0 a 1 pulgada con una precisión de 0,0001 pulgadas.

Un juego de limas, con varias formas, como planas, redondas y semicirculares, alisa las superficies después del raspado. Las longitudes comunes de 10 y 12 pulgadas brindan un buen control.

Las gafas de seguridad protegen sus ojos durante el raspado de metales. Cumpliendo con la norma ANSI Z87.1, garantizan la máxima seguridad.

Por último, los guantes, especialmente los de cuero, ofrecen protección para las manos durante el raspado. Los tamaños van desde pequeños hasta extragrandes para adaptarse a cada mano.

Prepare el área de trabajo para raspar metal. Despeje el espacio, asegurando un área de aproximadamente 3x4 metros. Luego, barra el piso para evitar resbalones o tropiezos. Coloque herramientas como rascadores, cuchillas HSS y equipo de seguridad al alcance de la mano.

Elija el material adecuado para raspar. Opta por metales como hierro fundido, aluminio o acero. La dureza debe ser inferior a 20HRC. Recuerde, la elección del material determina el resultado final. Una selección incorrecta puede conducir a esfuerzos inútiles.

Inspeccione todas las herramientas antes de comenzar. Revise los raspadores para ver si están afilados y dañados. Reemplace o afile los raspadores desafilados. Inspeccione las hojas HSS para ver si están desgastadas. Estos pasos asegurarán un raspado suave.

La seguridad es primordial en el raspado de metales. Siempre use equipo de protección como guantes, anteojos de seguridad y botas con punta de acero. Mantenga cerca un botiquín de primeros auxilios. Siga las pautas de OSHA para evitar accidentes.

Marque el material antes de raspar. Use un escriba para marcar las líneas de raspado. Utilice una superficie plana como referencia. Siempre marque con buena iluminación para garantizar la precisión.

Sujete la pieza de trabajo de forma segura. Una pieza de trabajo suelta puede provocar un raspado impreciso. Utilice un tornillo de banco con una fuerza de sujeción mínima de 4500N. Asegure bien la pieza de trabajo para evitar percances.

Realizar una evaluación inicial del material. Compruebe si hay deformidades, rugosidad de la superficie y puntos duros. Un acabado de superficie RMS de menos de 100 es ideal para raspar.

Seleccione la herramienta de corte según el material y la tarea. Los raspadores planos son buenos para superficies grandes y planas. Los raspadores curvos funcionan mejor para los contornos. La elección de la herramienta afecta la calidad del raspado.

Limpie la superficie antes de raspar. Retire el aceite, la suciedad o el óxido. Utilice un cepillo de alambre o un disolvente de limpieza. Una superficie limpia garantiza un raspado eficaz.

Haga una pasada inicial con el raspador. Aplique la fuerza uniformemente. Apunte a un corte de profundidad de aproximadamente 0,02 mm por pasada. Esto prepara la superficie para el raspado final.

El raspado de metal involucra un ángulo de raspado de 45 grados, un factor crítico en la producción de superficies de alta calidad. El posicionamiento del raspador es vital, junto con el uso de raspadores planos, redondos o triangulares. Con un manejo cuidadoso, emergen superficies precisas, lo que promueve la confiabilidad y la longevidad de la maquinaria.

El uso de una técnica de empujar o tirar en el raspado de metales aumenta la eficiencia. Un empuje hacia adelante produce raspaduras fuertes y gruesas, mientras que un movimiento de tracción produce raspaduras más finas y suaves. Recuerde, el proceso de raspado requiere delicadeza, no fuerza bruta.

La competencia en el manejo de herramientas como el raspador manual y el calibrador de superficies garantiza un trabajo excepcional. El movimiento suave de la mano, la longitud precisa del trazo y el agarre firme permiten marcas de raspaduras predecibles y resultados uniformes.

Establecer un ritmo constante y mantener una velocidad moderada garantiza la precisión en el raspado de metales. Los movimientos rápidos y erráticos conducen a un raspado desigual, lo que dificulta la calidad. Se trata de técnica, no de prisa.

Los raspadores de metal expertos interpretan las marcas superficiales, una habilidad vital para refinar la planitud y la precisión. Las variaciones en las marcas de raspado revelan puntos altos y bajos en la superficie, lo que guía los esfuerzos de raspado posteriores.

La adopción de patrones de sombreado efectivos como el tablero de ajedrez o el sombreado cruzado garantiza un contacto óptimo y una distribución uniforme de la presión. Un patrón de sombreado bien ejecutado soporta la carga y reduce la fricción.

El desbarbado, la eliminación de bordes o rebabas no deseadas, garantiza un resultado suave y pulido en el raspado de metales. Si no se quitan las rebabas, pueden quedar filososfragmentos, poniendo en riesgo la seguridad y la eficiencia del equipo.

Spotting utiliza una capa delgada de azul de Prusia o azul de ingeniero para revelar puntos altos. El proceso proporciona un mapa claro para raspado adicional, mejorando la precisión de la superficie.

Los pases repetidos son comunes en el raspado de metales. Cada pasada refina aún más la superficie. Tenga en cuenta que menos pasadas pueden dejar partes de la máquina propensas a desgastarse y dañarse.

El raspado de metal culmina con el ajuste fino de las superficies para lograr un acabado suave y preciso. Recuerde, la limpieza a fondo del polvo y las partículas de metal ayuda a prevenir el mal funcionamiento de la maquinaria.

En el raspado de metales, es importante medir la planitud de la superficie. Instrumentos como indicadores de carátula ayudan, revelando picos y depresiones en la superficie. Esta inspección detecta irregularidades.

La verificación del paralelismo viene a continuación. Utilice una regla de precisión, una herramienta esencial, para confirmar que las piezas se alinean perfectamente y mantener la máquina en funcionamiento.

Comprueba los ángulos rectos usando un cuadrado. Los cuadrados de precisión pueden detectar ligeras discrepancias, asegurándose de que cada ángulo sea perfecto, lo que aumenta la eficiencia general.

La inspección del radio de curvatura involucra herramientas específicas. Un indicador de radio ayuda en este proceso, manteniendo curvas suaves y consistentes.

La rectitud en los componentes metálicos asegura un correcto funcionamiento. Mediante el uso de una regla de precisión, todas las superficies se mantienen en línea.

La cuadratura también es vital. Utilice escuadras de precisión para confirmar los ángulos, garantizando que las piezas encajen perfectamente.

La redondez importa en muchas partes. Los medidores de redondez ayudan a mantener los cilindros y otros componentes redondeados, asegurando que cumplan con los estándares más exigentes.

La inspección del interior del cilindro exige precisión. Los calibres telescópicos verifican el diámetro interno, manteniendo rigurosos estándares de calidad.

La inspección de los dientes de los engranajes es crucial. Use un calibrador a vernier con dientes de engranaje, asegurándose de que cada diente cumpla con las medidas especificadas.

Inspeccione la rugosidad de la superficie. Un probador de rugosidad de la superficie asegura que el proceso de raspado no deje marcas no deseadas, asegurando un acabado perfecto.

En el ámbito del raspado de metales, el óxido puede causar estragos. Aplicar una capa de aceite o WD-40 ayudará a bloquear la humedad. El uso de paquetes de gel de sílice dentro de las cajas de almacenamiento también ayuda. Las inspecciones periódicas, incluso del acero inoxidable, mantienen a raya la oxidación. Tenga cuidado, cada paso es crucial.

Al raspar metal, el sobrecalentamiento puede ser una preocupación. Mantener las herramientas frescas con lubricación regular es una estrategia. El uso de materiales resistentes al calor, como el carburo de tungsteno, puede reducir el riesgo. El control constante del calor es clave.

El raspado de metales requiere medidas cuidadosas contra la contaminación. Es necesario utilizar herramientas limpias, espacios de trabajo dedicados y buenas prácticas de higiene. Se requiere limpieza frecuente, EPP (equipo de protección personal) adecuado y eliminación de chatarra. Recuerda, la limpieza en el espacio de trabajo es fundamental.

La selección del material adecuado constituye la base del raspado de metales. El uso de materiales resistentes y de alta calidad, como el acero, el latón o el aluminio, es crucial. La elección debe depender de la tarea en cuestión. Por lo tanto, la calidad del material juega un papel fundamental.

El raspado preciso implica medidas cuidadosas. El empleo de herramientas de precisión como micrómetros y medidores de superficie garantiza la precisión. La calibración periódica de estas herramientas mejora su rendimiento. Comprende, cada micrómetro cuenta en este trabajo.

El mantenimiento regular de las herramientas de raspado mejora su longevidad. Se recomienda el engrase regular, el almacenamiento adecuado y los controles de nitidez. Las herramientas aburridas pueden conducir a resultados deficientes. Por lo tanto, el mantenimiento constante de la herramienta es imprescindible.

Al sumergirse profundamente en el raspado de metales, uno descubre detalles ricos, desde la selección de herramientas hasta los desafíos de manejo, técnicas avanzadas y más. Todo apunta a una verdad: el raspado hábil transforma el metal, afilándolo a la perfección.