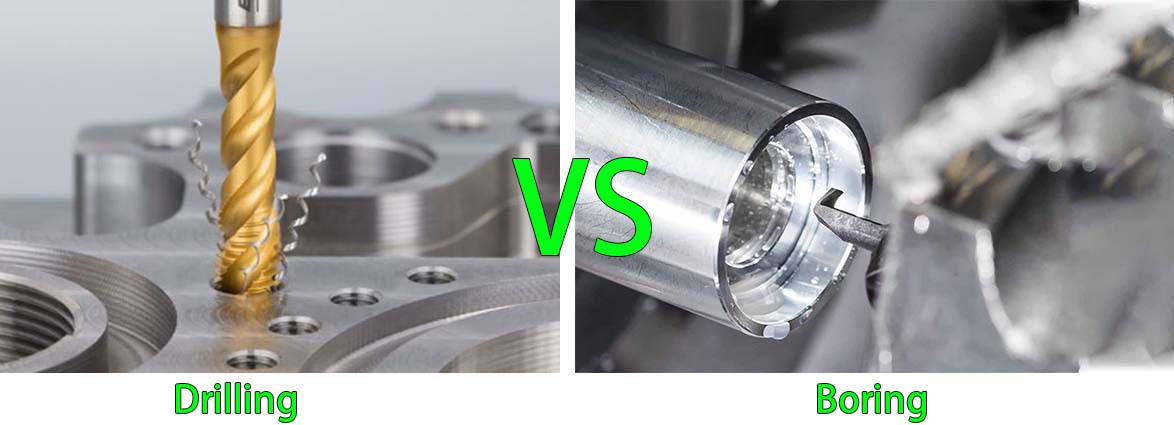

En el ámbito del mecanizado CNC, la precisión y la eficiencia son primordiales. Cuando se trata de crear agujeros y cavidades en piezas de trabajo, dos técnicas principales acaparan la atención: mandrinado y taladrado.

En este artículo, profundizaremos en los matices de los procesos de mecanizado de taladrado y mandrinado, exploraremos sus aplicaciones y arrojaremos luz sobre los productos que ofrece CNC Yangsen que pueden revolucionar sus operaciones de mecanizado.

Perforación es un proceso de mecanizado fundamental en el mundo del mecanizado CNC (Control Numérico por Computadora). Implica la creación de agujeros en piezas de trabajo utilizando una herramienta giratoria conocida como broca. Este proceso es versátil y ampliamente utilizado en diversas industrias debido a su eficiencia y simplicidad.

Las perforadoras son herramientas versátiles que se utilizan para crear agujeros en diversos materiales. Vienen en diferentes tipos, cada uno diseñado para aplicaciones e industrias específicas. A continuación se muestran algunos tipos comunes de perforadoras:

● Perforadora portátil: Se trata de máquinas ligeras y compactas diseñadas para una fácil movilidad. Son adecuados para perforar agujeros en diversos lugares y se utilizan comúnmente en trabajos de construcción y mantenimiento.

● Perforadora de banco: Por lo general, fijadas a un banco de trabajo, estas máquinas brindan estabilidad y precisión. Se prefieren para tareas de perforación de uso general en talleres y fabricación a pequeña escala.

● Perforadora de pilares: Estas máquinas ofrecen mayor rigidez y precisión, al contar con un pilar o columna resistente como soporte. Son ideales para perforar agujeros en piezas de trabajo más grandes y se encuentran comúnmente en entornos industriales.

● Perforadora radial: Una máquina perforadora radial cuenta con un brazo ajustable que puede girar alrededor de la columna, lo que brinda una versatilidad excepcional en las posiciones de perforación. Estas máquinas son especialmente adecuadas para manipular piezas grandes y pesadas, lo que las hace indispensables en industrias como la construcción y la metalurgia.

● Máquina perforadora de grupo: Las perforadoras colectivas están diseñadas específicamente para perforar múltiples agujeros en una sola pieza de trabajo simultáneamente. Su eficiencia brilla en entornos de producción de gran volumen y se emplean con frecuencia en la fabricación de componentes automotrices y placas de circuito impreso.

● Taladradora multihusillo: Las taladradoras multihusillo están equipadas con varios husillos, lo que les permite perforar varios agujeros simultáneamente. Estas máquinas encuentran un uso generalizado en las industrias de producción en masa, mejorando significativamente la eficiencia y reduciendo los tiempos de ciclo.

● Máquina perforadora de agujeros profundos: Las perforadoras de agujeros profundos se especializan en crear agujeros extremadamente profundos y precisos. Son esenciales en las industrias aeroespacial y de fabricación de armas de fuego, donde se requieren agujeros profundos con tolerancias estrictas.

La perforación es un proceso de mecanizado versátil con aplicaciones en numerosas industrias. A continuación se muestran algunos sectores clave en los que la perforación desempeña un papel crucial:

En la industria automotriz, la perforación es esencial para crear agujeros en componentes del motor, piezas de transmisión y componentes del chasis. Estos orificios sirven para diversos fines, desde pernos de montaje hasta conductos de fluidos. La perforación es una parte integral de la fabricación de motores y garantiza el ensamblaje de componentes críticos.

En la fabricación de productos electrónicos, la perforación es fundamental para crear agujeros en placas de circuito impreso (PCB). Estos orificios acomodan componentes electrónicos y permiten conexiones eléctricas. La precisión de la perforación en la fabricación de PCB es crucial para garantizar el correcto funcionamiento de los dispositivos electrónicos.

La perforación desempeña un papel vital en la industria de la construcción, ya que crea agujeros en hormigón, mampostería y madera. Estos orificios son necesarios para la instalación de anclajes, cableado eléctrico y aplicaciones de plomería. La velocidad y eficiencia de la perforación son valiosas en los proyectos de construcción.

El taladrado ofrece varias ventajas que lo convierten en el proceso de mecanizado preferido en diversas situaciones:

● Velocidad: La perforación es generalmente rápida, lo que la hace ideal para aplicaciones donde la velocidad es crucial, como la producción en masa. La eliminación eficiente del material permite una rápida creación de agujeros.

● Versatilidad: La perforación es un proceso de mecanizado versátil con diversos materiales, incluidos metales, madera, plásticos y cerámica. Esta adaptabilidad lo convierte en la opción preferida para numerosas tareas de mecanizado en diferentes industrias.

● Económico: La perforación suele ser una solución rentable para crear agujeros en piezas de trabajo debido a su simplicidad y eficiencia. El equipo y las herramientas necesarios para la perforación son relativamente asequibles en comparación con los procesos de mecanizado más especializados.

Si bien la perforación tiene muchas ventajas, también tiene sus limitaciones:

● Precisión: Si bien es adecuado para muchas aplicaciones, es posible que la perforación no alcance el mismo nivel de precisión que otrasProcesos de mecanizado como aburrido. Es posible que la perforación no sea la mejor opción si se requieren tolerancias extremadamente estrictas.

● Acabado de la superficie: El acabado superficial producido mediante perforación puede no ser tan suave y preciso como el logrado mediante procesos más especializados. Esto puede ser una limitación en aplicaciones que requieren un acabado superficial de alta calidad.

Aburrido es un proceso de mecanizado de precisión crucial para lograr una precisión y un acabado superficial excepcionales en el mecanizado CNC (control numérico por computadora). A diferencia de la perforación, que crea agujeros, la perforación amplía los agujeros existentes con una precisión meticulosa.

A continuación se ofrece una descripción general concisa de los diferentes tipos de máquinas mandrinadoras CNC:

● Mandrinado de precisión: Una operación de corte de un solo punto que amplía las aberturas existentes para producir superficies cilíndricas internas precisas. Puede enderezar y agrandar agujeros mientras elimina material como pequeñas virutas.

● Mandrinado horizontal: Utiliza una herramienta de corte de un solo punto para ampliar con precisión las aberturas de la pieza de trabajo existente. Ofrece versatilidad de fresado, taladrado, escariado y roscado, especialmente para piezas de trabajo pesadas. Las mandrinadoras horizontales vienen en varios estilos, incluido el tipo de mesa, el tipo cepilladora, el tipo de piso y las máquinas de husillo múltiple.

● Plantilla aburrida: Crea superficies cilíndricas internas precisas ampliando las aberturas existentes. Utiliza un cortador de un solo filo avanzado paralelo al eje del orificio dentro de una pieza de trabajo estacionaria, que a menudo presenta una configuración rígida para perforar orificios profundos.

● Torno aburrido: Se utiliza para producir superficies cónicas y cilíndricas. Amplía las aberturas existentes moviendo una herramienta de corte paralela al eje de rotación de la pieza de trabajo.

● Mandrinado vertical: Produce superficies internas cilíndricas o cónicas precisas ampliando las aberturas. Las piezas de trabajo giran alrededor de un eje vertical mientras la herramienta avanza vertical y horizontalmente.

El mandrinado es un proceso de mecanizado indispensable en industrias donde la precisión y la exactitud son primordiales. A continuación se muestran algunos sectores clave en los que los aburridos encuentran aplicaciones críticas:

En la fabricación aeroespacial, donde la seguridad y el rendimiento no son negociables, la perforación es esencial. Este proceso se utiliza para crear agujeros de precisión en componentes de aeronaves, asegurando que cumplan con los estrictos requisitos de la industria aeroespacial. El mandrinado garantiza la alineación precisa de las piezas críticas.

La industria automotriz depende del mandrinado para lograr las tolerancias precisas requeridas para los orificios de los cilindros del bloque del motor. La perforación garantiza que los componentes del motor encajen perfectamente, lo que contribuye al rendimiento óptimo y la longevidad del motor. En una industria donde la confiabilidad es clave, el aburrimiento juega un papel vital.

El mandrinado ofrece varias ventajas distintas, lo que lo convierte en la opción preferida en escenarios de mecanizado específicos:

● Precisión y exactitud: El mandrinado destaca por lograr tolerancias extremadamente ajustadas, lo que lo hace ideal para aplicaciones donde la precisión es primordial. La capacidad de cumplir estrictos requisitos dimensionales es un sello distintivo del proceso de mandrinado.

● Acabado de la superficie: Una de las ventajas más importantes del mandrinado es el excepcional acabado superficial que proporciona. La superficie mecanizada es lisa, precisa y libre de imperfecciones. Este atributo es crucial en industrias como la fabricación de dispositivos médicos, donde la higiene y la calidad del producto son fundamentales.

● Redondez: La perforación puede mejorar significativamente la redondez de un agujero. Esto garantiza que los componentes mecanizados cumplan con las especificaciones deseadas, particularmente en aplicaciones donde los componentes deben girar suavemente, como en la producción de rodamientos y engranajes.

Si bien el mandrinado ofrece una precisión y un acabado superficial notables, también tiene sus limitaciones:

● Tamaño: Crear agujeros en áreas de difícil acceso con técnicas de perforación puede resultar un desafío.

● Compatibilidad de materiales: Algunos materiales pueden ser demasiado duros o quebradizos para las herramientas de corte utilizadas en las mandrinadoras.

● Formas: Es posible que el proceso no sea adecuado para crear formas internas complejas o agujeros muy pequeños.

La efectividad del mandrinado depende de la selección de herramientas, las capacidades de la máquina y las características de la pieza de trabajo.

El taladrado y el mandrinado son dos procesos de mecanizado distintos que sirven para diferentes propósitos en el mecanizado CNC (control numérico por computadora). A continuación, proporcionamos una comparación y un contraste detallados entre perforación y perforación, destacando sus diferencias clave:

Aspecto | Aburrido | Perforación |

Objetivo | Para ampliar/aumentar el diámetro de un agujero existente. | Para crear un agujero en una pieza de trabajo. |

Herramienta para cortar | Un bar aburrido. | Broca. |

Diámetro del agujero | Se utiliza para aumentar el diámetro de un agujero existente. | Limitado por el diámetro de la broca. |

Forma del agujero | A menudo se utiliza para crear agujeros cónicos. | Generalmente cilíndrico, pero puede ser cónico con brocas especializadas. |

Orden de operación | Realizado después de la perforación; Requiere un agujero preexistente. | Generalmente, el primer paso es el mecanizado del agujero, pero la centralización se puede realizar antes de perforar. |

AxialAjuste de longitud | Es imposible hundir con una herramienta aburrida; la longitud del agujero no se puede aumentar. | Puede extender la longitud del agujero hundiéndose. |

Los bordes de corte | Cortador de un solo punto con un filo principal. | Cortador multipunto con dos o más filos de corte. |

Velocidad nominal de herramienta | Baja velocidad nominal de herramienta en operaciones de mandrinado. | Alta velocidad nominal de herramienta en operaciones de perforación. |

Tasa de eliminación de material | Menor tasa de eliminación de material en comparación con la perforación. | Alta tasa de eliminación de material en la perforación. |

Limitación del diámetro del agujero | La perforación se utiliza específicamente para aumentar el diámetro del agujero. | Limitado al diámetro de la broca. |

Acabado de la superficie | Proporciona un mejor acabado de la superficie del agujero en comparación con la perforación. | Es posible que el acabado de la superficie del orificio no sea tan bueno. |

Al decidir entre taladrar y mandrinar para su proyecto de mecanizado CNC, es esencial considerar varios factores críticos para garantizar que obtenga los resultados deseados. Estos son los factores clave a tener en cuenta:

Las tolerancias y especificaciones son aspectos fundamentales de cualquier proyecto de mecanizado. Dictan la desviación permitida de las dimensiones ideales y determinan la precisión requerida para el producto terminado. Aquí hay un desglose más detallado:

Aspecto | Perforación | Aburrido |

Tolerancias y especificaciones | Requiere una elección cuidadosa de las brocas y puede necesitar procesos adicionales como escariado para tolerancias más estrictas. | Ofrece una precisión superior y es más adecuado para tolerancias extremadamente ajustadas y requisitos dimensionales específicos. |

La precisión dimensional y el acabado superficial son cruciales para la funcionalidad y la estética de las piezas mecanizadas. Considere cómo estos factores se alinean con los objetivos de su proyecto:

Aspecto | Perforación | Aburrido |

Acabado superficial y precisión dimensional | Es posible que el acabado de la superficie no cumpla con los requisitos de alta precisión. | Ofrece un acabado superficial excepcional y precisión dimensional, ideal para aplicaciones críticas. |

Los diferentes materiales presentan diferentes desafíos y características de mecanizado. La elección del material influye en la idoneidad del taladrado o mandrinado:

Aspecto | Perforación | Aburrido |

Tipo de material | Adecuado para diversos materiales, pero puede requerir diferentes materiales y revestimientos de broca. | Más adecuado para materiales donde la precisión y el acabado superficial son críticos, como metales y compuestos. |

Considere la profundidad y el tamaño de los agujeros que necesita crear. Estos factores afectan la elección entre taladrar y mandrinar:

Aspecto | Perforación | Aburrido |

Tamaño y profundidad del agujero | Ideal para agujeros más pequeños con profundidad limitada. | Ideal para ampliar agujeros existentes y mecanizar agujeros más grandes y profundos con precisión. |

El volumen de producción y la velocidad requerida de su operación de mecanizado son consideraciones fundamentales:

Aspecto | Perforación | Aburrido |

Volumen y velocidad de producción | Muy adecuado para entornos de producción de gran volumen con creación rápida de orificios. | Es más adecuado para volúmenes de producción más bajos o aplicaciones especializadas que requieren precisión. |

Asegúrese de tener el equipo y las herramientas necesarios para el proceso de mecanizado elegido:

Aspecto | Perforación | Aburrido |

Equipos y herramientas disponibles | Requiere perforadoras y brocas adecuadas. | Requiere mandrinadoras y barras mandrinadoras especializadas. |

En el mecanizado CNC, la elección entre mandrinado y taladrado depende del delicado equilibrio entre precisión y eficiencia. El mandrinado destaca por lograr tolerancias estrictas y acabados superficiales impecables, mientras que el taladrado es la opción preferida para la creación rápida de orificios.

Los maquinistas e ingenieros de CNC deben evaluar cuidadosamente los requisitos del proyecto para tomar la decisión correcta y producir piezas de alta calidad para muchas industrias. A medida que avance la tecnología, las técnicas de mecanizado CNC evolucionarán, ofreciendo aún mayor precisión y eficiencia en las operaciones de taladrado y taladrado.

CNC Yangsen es su socio de confianza en este viaje y ofrece una amplia gama de herramientas de precisión y un soporte inquebrantable. Con CNC Yangsen a su lado, puede desbloquear el verdadero potencial del mecanizado CNC, logrando niveles de precisión y eficiencia que antes eran inimaginables.