En esta guía seria, la gente descubrirá el asombroso mundo de Boring and Facing Head (NCFP). Esta potente pieza de máquina herramienta da forma al metal. El blog hablará sobre cómo esta herramienta creció con el tiempo. Los lectores también aprenderán cómo funciona la herramienta, los tipos y las mejores formas de usarla. Todos descubrirán los pasos correctos para hacer grandes piezas de metal. El blog está lleno de secretos de expertos.

Siglos atrás, las cabezas aburridas y enfrentadas hicieron su debut. Estas herramientas eran simples pero efectivas. Esculpieron huecos precisos en madera o metal.

Con diámetros de 0,05 a 3 metros, los artesanos los encontraron muy útiles. Mejoraron la precisión, ahorraron tiempo y aseguraron operaciones sin problemas.

A lo largo de los años, evolucionaron las cabezas aburridas y frontales. Con la revolución industrial de 1800, la tecnología ofreció nuevas versiones. Para 2023, había disponibles más de 20 tipos de cabezales de perforación.

Los modernos tenían lecturas digitales. También contaban con ajustes de diámetro automáticos, con capacidad para hasta 10 mm. Tales avances transformaron las industrias. La introducción de la máquina perforadora horizontal, en particular, revolucionó la forma en que se manejan piezas de trabajo grandes, brindando nuevos niveles de precisión y eficiencia.

Acción de corte: Comprenda que un cabezal de perforación y refrentado (NCFP) comienza con la acción de corte. A medida que la herramienta interactúa con el material, se produce la eliminación. La precisión del corte es de una centésima de milímetro.

Alimentación de herramientas: El avance de la herramienta avanza, controlando la profundidad de corte. En promedio, el avance puede progresar entre 0,02 mm y 2 mm por rotación.

Rotación del husillo: En cuanto a la rotación del husillo, gira a velocidades que oscilan entre 20 y 3000 RPM. Cuanto más rápido gira, más fino es el acabado.

Ajuste de diámetro: Los usuarios ajustan el diámetro para definir el tamaño del agujero que se perfora. La calibración se encuentra dentro de un rango de 2,5 a 610 mm, lo que brinda flexibilidad.

Movimiento de diapositivas: La corredera se mueve en una trayectoria radial. El movimiento influye en la profundidad del corte, asegurando un acabado preciso. Este sistema es particularmente efectivo cuando se implementa en un centro de mecanizado horizontales.

Compensación de contragolpe: Contragolpe, una jugada no deseada, pide compensación. Un sistema dentro de NCFP niega estos efectos, promoviendo una operación más fluida.

Mecanismo de equilibrio: Un buen NCFP tiene un mecanismo de equilibrio. La distribución del peso conduce a una operación más suave y prolonga la vida útil de la herramienta.

Sistema de amortiguación: Para reducir las vibraciones, se ha instalado un sistema de amortiguación. Esta adición reduce el desgaste de la herramienta, promoviendo la longevidad.

Portaherramientas: El portaherramientas asegura la herramienta de corte. Los portaherramientas de calidad pueden soportar fuerzas de hasta 10 000 Newton, lo que garantiza la estabilidad.

Deslizar: La diapositiva es crucial. Proporciona movimiento lineal, impactando la profundidad y calidad del corte.

Tornillos de ajuste: Los tornillos de ajuste ofrecen precisión. Estos componentes permiten el ajuste fino de las mediciones al milímetro más cercano.

Engranajes impulsores: Los engranajes impulsores permiten el movimiento. Con una relación de transmisión promedio de 2:1, estos componentes aseguran que la máquina funcione sin problemas.

Huso: El husillo sujeta el portaherramientas. Un husillo robusto puede girar a velocidades de hasta 3000 RPM sin dañar la herramienta.

Mecanismo de alimentación: El mecanismo de alimentación controla el movimiento de avance de la herramienta. Las tasas entre 0,02 mm y 2 mm por rotación son típicas.

Tuerca de bloqueo: Una tuerca de seguridad asegura la estabilidad. Fija el portaherramientas en su sitio, soportando hasta 20.000 Newtons de fuerza.

Contrapesos: Los contrapesos promueven el equilibrio. Un sistema bien calibrado puede manejar hasta 50 kilogramos de peso, lo que garantiza un funcionamiento estable.

Rendimiento del disco giratorio plano de la serie NCFP

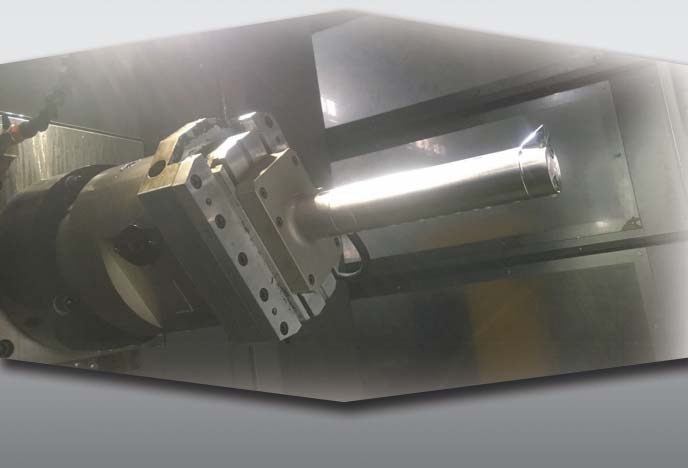

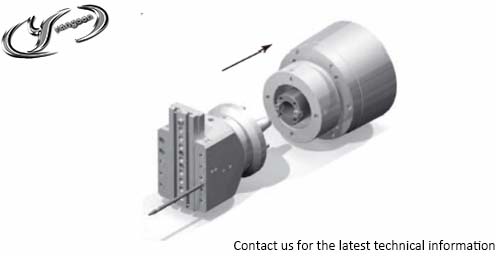

La mesa giratoria plana de la serie NCFP, también conocida como herramienta de perforación de diámetro variable, es un sistema de herramienta de eje U extendido instalado en Mandrinadoras y fresadoras CNC, mandrinadoras de suelo y centros de mecanizado horizontales con ejes telescópicos. Movimiento para realizar torneado extendido en el eje U dentro del rango de carrera radial, lo que compensa la limitación de que la máquina perforadora CNC no puede completar el torneado. A través de este disco giratorio plano, se realiza la función compuesta de torneado y fresado de una máquina perforadora, lo que enriquece la capacidad de procesamiento de la máquina perforadora CNC. Cooperando con las herramientas correspondientes, puede realizar las funciones que incluyen perforación de orificios internos y externos de diámetro variable, procesamiento de roscas internas y externas, torneado de círculos internos y externos, ranurado, ranurado, socavado, perfilado, ranurado y procesamiento de superficies.

La serie de discos giratorios planos, también conocidos como mandrinadoras de diámetro variable, son extensiones de mandrinadoras y fresadoras CNC, máquinas mandrinadoras de piso y centros de mecanizado horizontal de eje telescópico instalados en máquinas mandrinadoras y fresadoras CNC, máquinas perforadoras de piso y centros de mecanizado horizontal de eje telescópico. Sistema de herramientas Axis, a través delmovimiento telescópico del husillo de mandrinado CNC (eje W) de la máquina herramienta, se realiza el proceso de torneado del eje U extendido dentro del rango de carrera radial, lo que compensa la limitación de que la máquina de mandrinar CNC no puede completar el torneado. La función compuesta de torneado y fresado de la máquina perforadora enriquece la capacidad de procesamiento de la máquina perforadora CNC. Con las herramientas correspondientes, puede realizar mandrinado de agujeros interiores y exteriores de diámetro variable, mecanizado de roscas interiores y exteriores, torneado de círculos interiores y exteriores, ranurado, ranurado, socavado y perfilado. , corte y funciones de procesamiento de superficies.

Los discos giratorios planos de la serie NCFP se dividen en dos tipos: tipo de salida de agua central y tipo sin salida de agua central. El tipo de disco giratorio plano con salida de agua central puede cooperar con el sistema de salida de agua a alta presión existente en el husillo del equipo de máquina herramienta, y también se puede combinar de manera efectiva con el dispositivo de enfriamiento externo del equipo de máquina herramienta. Puede reducir efectivamente la temperatura local generada por la alta temperatura durante el torneado y prolongar la vida útil de la herramienta. Mejore el acabado superficial de las piezas y mejore la calidad de las piezas. Aumente la velocidad de corte y obtenga una mayor productividad en la producción.

La serie Ncp de discos giratorios planos se divide en dos tipos: tipo de salida de agua central y tipo sin salida de agua central. El tipo de salida de agua central del disco giratorio plano puede cooperar con el sistema de salida de agua de alta presión existente en el husillo del equipo de máquina herramienta, y también se puede combinar de manera efectiva con el dispositivo de enfriamiento externo del equipo de máquina herramienta. Puede reducir efectivamente la temperatura local generada por la alta temperatura durante el proceso de torneado, prolongar la vida útil de la herramienta, mejorar el acabado superficial de la pieza, mejorar la calidad de la pieza, aumentar la velocidad de corte y aprovechar una mayor productividad en la producción.

Instalación de disco giratorio plano serie NCFP

El husillo de la máquina herramienta se estira y el mango de la herramienta del cabezal del disco giratorio plano se engancha con el orificio cónico del husillo y el mango de la herramienta se sujeta. bloqueado en la máquina.

La serie NCFP de cortadores giratorios planos es potente y se puede instalar con varios portaherramientas en su mesa deslizante, como Capto, mango cuadrado y mango cilíndrico.

| Modelo | Solo viaje (mm) | Diámetro máximo de perforación (mm) | Min diámetro aburrido. (mm) | Refrigerante Interno | Tolerancia aburrida | Rpm de velocidad máxima | Relación de transmisión | Diámetro del eje aburrido (mm) | Rugosidad de procesamiento | Peso (Kg) |

| NCFP-50 | 50 | 800 | 50 | opcional | H7 | 500 | 2:1 | ≥110 | Dentro de 1.6 | 120 |

| NCFP-85 | 85 | 1000 | 50 | opcional | H7 | 400 | 1:1 | ≥110 | Dentro de 1.6 | 130 |

| NCFP-120 | 120 | 1400 | 80 | opcional | H7 | 400 | 1:1 | ≥110 | Dentro de 1.6 | 150 |

Manual: Un favorito entre los maquinistas tradicionales, el cabezal de refrentado y mandrinado manual le permite controlar los cortes. Con ajustes exactos, el tamaño de orificio perfecto se vuelve fácil de lograr.

Automático: Los cabezales automáticos eficientes y de alto rendimiento hacen el trabajo sin su guía constante. Para trabajos a granel, resultan vitales.

Desbaste: Para eliminar grandes cantidades de material, utilice cabezales de desbaste. Aceleran el proceso de mecanizado.

Refinamiento: La precisión es la promesa de los cabezales de acabado. Después del desbaste, los cabezales de acabado refinan el tamaño del orificio para lograr un ajuste perfecto.

Modular: La flexibilidad define los cabezales modulares. Cambie sus componentes para adaptarse a diversas necesidades de mecanizado.

Ajustable: Una talla no sirve para todos en el mecanizado. Los cabezales ajustables le permiten modificar el diámetro de corte.

Lectura digital: En la era digital, el mecanizado también se adapta. Los cabezales de lectura digital proporcionan datos de medición en tiempo real.

Compatible con CNC: Para máquinas modernas como CNC, se necesitan cabezales específicos. Los cabezales compatibles con CNC ofrecen alta precisión y velocidad.

Bloques de motor: La elaboración de bloques de motor requiere un mandrinado preciso. Los cabezales orientados brindan la precisión que exige el corazón de su automóvil.

Colectores: Para un flujo de aire eficiente en los motores, los colectores necesitan un mandrinado perfecto. Los cabezales aburridos y enfrentados lo hacen posible.

Bridas: La conexión de tuberías o válvulas a menudo implica bridas. Logre un ajuste seguro con el mandrinado preciso de estas herramientas.

Cajas de cambios: Cada engranaje en una caja de cambios debe encajar perfectamente. Las cabezas aburridas y enfrentadas aseguran un ajuste perfecto. El centro de mecanizado vertical cnc tiene un papel importante en estas aplicaciones.

Componentes hidráulicos: Para que los sistemas hidráulicos funcionen, sus componentes requieren un mandrinado de precisión. Estos jefes hacen posible la tarea.

Fabricación de moldes: Los moldes deben ser copias exactas. Consiga esto con cabezales de refrentado y mandrinado precisos.

Componentes aeroespaciales: La industria aeroespacial exige una alta precisión. Por sus componentes, estas herramientas ofrecen una precisión sin igual.

Acoplamientos: Los ejes de conexión se basan en acoplamientos. Un orificio preciso asegura un ajuste perfecto. Use cabezas aburridas y enfrentadas para ese trabajo.

Velocidad cortante: La precisión importa en la metalurgia. La velocidad de corte, normalmente medida en pies por minuto (FPM), tiene un gran impacto en el resultado. Para garantizar un funcionamiento fluido, controle la velocidad de corte en las operaciones de mandrinado y cabezal de refrentado (ncfp).

Tasa de alimentación: Al configurar una máquina para mandrinar o refrentado, recuerde que la velocidad de avance cuenta. Una velocidad lenta, indicada en pulgadas por minuto (IPM), mantiene la longevidad de la herramienta.

Geometría de la herramienta: Aquí, el ángulo de la herramienta de corte juega un papel importante. Un ángulo incorrecto puede hacer que la herramienta se desgaste rápidamente.

Profundidad del corte: Un parámetro a tener en cuenta, ya que determina la calidad del producto final.

Tipo de material: Diferentes materiales necesitan diferentes estrategias. La configuración óptima de la máquina depende de si está trabajando con acero, aluminio u otra cosa.

Flujo de refrigerante: Un flujo de refrigerante suficiente evita la acumulación de calor. Proteja sus herramientas y logre un acabado más fino.

RPM del husillo: Un alto RPM del husillo podría acelerar el trabajo, pero podría dañar sus herramientas. Equilibre la velocidad y la vida útil de la herramienta para obtener los mejores resultados.

Voladizo de la herramienta: Los voladizos más largos pueden causar vibraciones, lo que resulta en un trabajo impreciso. Esfuércese por un voladizo mínimo.

Perforación de inmersión: Esta técnica, caracterizada por el movimiento recto de la herramienta hacia la pieza de trabajo, proporciona una excelente eficiencia.

paso aburrido: Como sugiere el nombre, se trata de perforar en etapas o pasos. Esta técnica es adecuada para crear diferentes diámetros dentro del mismo agujero.

Contorneado: Con este método, logre una forma específica dentro del orificio, lo cual es beneficioso cuando un orificio recto no es lo ideal.

Volver aburrido: Un método valioso cuando el acceso al lado opuesto de la pieza de trabajo está restringido. Estas técnicas son vitales, especialmente en el Ingeniería Aeroespacial sector donde la precisión es primordial.

Micro aburrido: Esta técnica es excelente para lograr perforaciones precisas de diámetros pequeños.

Aburrido cónico: Utilice este método para crear agujeros cónicos. El diámetro del agujero cambia a lo largo de la longitud.

Frente a: Cuando necesita alisar el extremo de una pieza de trabajo, el refrentado se convierte en su técnica preferida.

Biselado: Utilice esta técnica para eliminar los bordes afilados. Un paso crucial en la preparación de una pieza de trabajo para operaciones posteriores.

Insertos de carburo: Los insertos de carburo ofrecen un borde de corte para un cabezal de mandrinado y refrentado (ncfp). Con alta dureza y resistencia al calor, el 80% de estos insertos contienen carburo de tungsteno.

Acero de alta velocidad: El acero rápido (HSS) es otro material para herramientas. En virtud de su tenacidad, el HSS soporta mayores fuerzas en comparación con el carburo.

Barras aburridas: Las barras perforadoras, cruciales para los diámetros internos, vienen en longitudes de 6 a 40 pulgadas. La rigidez asegura la precisión.

Portaherramientas: Los portaherramientas soportan barras de mandrinar. La sujeción segura mejora la estabilidad, reduciendo los errores a meras milésimas de pulgada.

Sistemas de refrigeración: Los sistemas de refrigeración evitan el sobrecalentamiento. Los chorros dirigidos mantienen una temperatura por debajo de 200 °F, óptima para el mecanizado.

Preconfiguradores de herramientas: Los preconfiguradores de herramientas miden la geometría de la herramienta. Las medidas precisas, dentro de 0,0001 pulgadas, garantizan la precisión del mecanizado.

Fluidos de corte: Los fluidos de corte reducen la fricción. Una mezcla de aceites y aditivos prolonga la vida útil de la herramienta en un 50 %.

Barras antivibración: Las barras antivibración contrarrestan las vibraciones. La amortiguación de las vibraciones se traduce en acabados más suaves, de hasta 8 micropulgadas.

Comprobaciones dimensionales: Los controles dimensionales aseguran tamaños exactos. Los calibradores y micrómetros miden con una precisión de 0,0001 pulgadas, manteniendo dimensiones críticas.

Acabado de la superficie: El acabado superficial define la textura. Un rango de acabado superficial de 1 a 3,2 micrómetros es común para los componentes mecanizados.

Análisis de tolerancia: El análisis de tolerancia evalúa las variaciones de tamaño. Apuntar a un rango estrecho, como ±0.0002 pulgadas, aumenta la consistencia del producto.

Monitoreo de desgaste de herramientas: El monitoreo del desgaste de la herramienta detecta la degradación de la herramienta. Las comprobaciones periódicas prolongan la vida útil de la herramienta y el reemplazo oportuno evita imprecisiones.

Control de temperatura: El control de temperatura mantiene el calor constante. Los sensores mantienen las temperaturas por debajo de 180°F, salvaguardando la estabilidad dimensional.

Inspección de piezas: La inspección de piezas utiliza sondas y láseres. Medidas exactas, dentro de 0,0005 pulgadas, cumplimiento seguro con los estándares de ingeniería.

Calibración: La calibración garantiza que las herramientas de medición sean precisas. La calibración anual reduce la desviación a tan solo 0,00005 pulgadas.

Documentación: La documentación rastrea los datos de calidad. Los registros rigurosos refuerzan la conformidad con ISO 9001, lo que refuerza la integridad y responsabilidad del proceso.

Problemas de vibración: Las vibraciones duras y repentinas pueden significar un desequilibrio en su cabeza aburrida y enfrentada (ncfp). Las herramientas equilibradas dan cortes precisos. Un desequilibrio puede conducir a malos resultados.

Rotura de herramienta: Las herramientas rotas dañan su flujo de trabajo. Los controles periódicos evitan averías inesperadas. Utilice el material adecuado para sus herramientas.

Mal acabado superficial: Un mal acabado puede significar herramientas desafiladas. Afilar regularmente las herramientas para cortes suaves.

Inexactitud dimensional: Las medidas que se desvían incluso un milímetro pueden arruinar el trabajo. La calibración precisa es crucial.

Calentamiento excesivo: Las máquinas que funcionan en caliente corren el riesgo de averiarse. Los intervalos regulares de enfriamiento mantienen las temperaturas bajo control.

Desgaste excesivo de herramientas: Las herramientas desgastadas dan malos resultados. El reemplazo de rutina garantiza el máximo rendimiento.

Marcas de alimentación: Las marcas no deseadas estropean el acabado. Los avances adecuados de la herramienta evitan ranuras no deseadas.

Daños en la pieza de trabajo: Las piezas de trabajo dañadas provocan el desperdicio de recursos. El uso correcto de la herramienta evita daños innecesarios.

Software de cámara: El software de fabricación asistida por computadora guía sus herramientas. Las instrucciones precisas conducen a resultados superiores.

Generación de trayectorias: La definición de trayectorias de herramientas optimiza con precisión el proceso de mecanizado. Es un paso vital para el éxito.

Programación CNC: La correcta programación de sus máquinas CNC garantiza un rendimiento óptimo. Es una habilidad crucial en esta industria.

Herramientas de simulación: Las simulaciones proporcionan información sin desperdiciar material. Úselos para prever problemas potenciales.

Detección de colisiones: La detección de colisiones evita costosos daños a la máquina. Es una salvaguarda en su línea de producción.

Programación fuera de línea: La programación fuera de línea permite la continuidad del flujo de trabajo. Evita el tiempo de inactividad de la máquina debido a la programación sobre la marcha.

Gestión de herramientas: La gestión adecuada de las herramientas prolonga la vida útil de su equipo. Las herramientas bien cuidadas proporcionan mejores resultados.

Código G: Masterización Programación de código G optimiza el potencial de su máquina. Es el lenguaje de sus máquinas CNC.

Versatilidad: Un cabezal de taladrado y refrentado (ncfp) sobresale en versatilidad. Puede trabajar con una amplia gama de piezas, desde cilindros de motor hasta cajas de cambios.

Exactitud: Con su precisión inigualable, ncfp eclipsa a otros métodos. Los niveles de tolerancia son generalmente de 0,005 pulgadas, lo que permite realizar mediciones precisas.

Velocidad: En comparación con los métodos manuales, ncfp permite una producción más rápida, acelerando las líneas de montaje en aproximadamente un 20 %.

Herramienta de vida: Aunque los componentes ncfp son duraderos, las herramientas duras los superan, lo que reduce la frecuencia de reemplazo.

Variedad de materiales: Ncfp es adaptable, capaz de mecanizar varios materiales como acero, aluminio y latón.

Escalabilidad: Cuando se trata de producción en masa, ncfp se destaca. Los proyectos a gran escala se vuelven más simples y rentables.

Tiempo de configuración: La configuración de Ncfp exige tiempo, lo que podría retrasar las operaciones. Otros métodos, como el fresado, pueden ahorrar tiempo de configuración.

Complejidad: Ncfp opera intrincadamente. Los operadores expertos pueden lograr resultados superiores, pero esta complejidad presenta una curva de aprendizaje.

Alta precisión: Ncfp ofrece una precisión inigualable, generando mediciones exactas que refuerzan la calidad del producto.

Flexibilidad: La flexibilidad inherente de ncfp permite realizar tareas de mecanizado complejas con facilidad.

Acabado superficial mejorado: Al eliminar los errores manuales, ncfp proporciona un acabado superficial más fino.

Alto costo: A pesar de los beneficios, ncfp exige una inversión de capital considerable. La tecnología avanzada eleva los costos iniciales.

Habilidad del operador requerida: Ejecutar un ncfp requiere personal calificado, lo que aumenta el costo operativo.

Demanda de mantenimiento: El mantenimiento regular es esencial para mantener ncfp en condiciones óptimas, lo que aumenta los costos generales.

Tipos de materiales limitados: Si bien es versátil, ncfp tiene sus límites. Los materiales más duros pueden resultar desafiantes.

Complejidad en la configuración: La configuración de ncfp es compleja y requiere tiempo y experiencia, lo que puede retrasar las operaciones.

En la guía, los expertos revelaron secretos sobre Boring and Facing Head (NCFP). Los lectores aprendieron la historia y vieron cómo evolucionó la herramienta. La gente también descubrió cómo funciona la herramienta.

Hay diferentes tipos, y cada uno tiene un trabajo especial. Esta herramienta hace piezas de metal perfectas. Para dar forma al metal como un profesional, siga siempre los mejores pasos. Para obtener una gran cabeza aburrida y enfrentada, el lugar para ir es CNCYANGSEN.