El corazón de cada máquina cnc es su sistema de ejes, que gestiona el movimiento y manipulación tanto de la pieza de trabajo como de la herramienta de corte. Con el avance de la tecnología, los sistemas de ejes CNC han mejorado desde sistemas de 2 ejes hasta sistemas de ejes multipropósito.

Es importante comprender los sistemas de ejes CNC para poder utilizar las máquinas CNC modernas en todo su potencial. En este artículo se explicarán los diferentes tipos de ejes CNC, las nuevas tecnologías de control, sus aplicaciones en el sector industrial y las tendencias de futuro que marcarán este campo.

Estos son los tipos de ejes CNC:

El sistema CNC de 2 ejes es una configuración básica y suele aplicarse en actividades de muy baja tecnología como taladrado o torneado en el torno. Una máquina de 2 ejes permite el movimiento en los planos de coordenadas X e Y únicamente. Estas máquinas pueden cortar o perforar linealmente; sin embargo, se consideran dispositivos simples cuando se trata de geometrías complejas o superficies multidimensionales.

El sistema CNC de 3 ejes tiene movimiento vertical (eje Z), que realiza mecanizados más complejos. En este sistema, la herramienta puede moverse en tres ejes (X, Y y Z), posibilitando así la fabricación de piezas con geometrías más complejas. Los sistemas CNC de 3 ejes se consideran la norma en la mayoría de las industrias y son lo suficientemente flexibles para muchos procesos como fresado, grabado, etc.

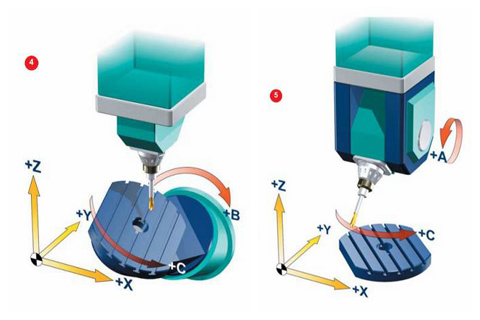

Las complejidades de los requisitos de fabricación están aumentando y la disponibilidad de la demanda de sistemas CNC de 4 y 5 ejes va en aumento. Una máquina CNC de 4 ejes tiene un eje giratorio adicional, generalmente del eje X o del eje Y, que permite que la herramienta llegue a la pieza de trabajo en varios ángulos sin reposicionamiento manual. Este es un escenario común en industrias como la joyería o la carpintería.

Además, un sistema de tiempo CNC de 5 ejes ofrece asistencia adicional al agregar un eje giratorio, lo que permite el libre movimiento de la herramienta de corte en todos los planos. Este tipo de versatilidad y precisión es insuperable, lo que hace máquinas de 5 ejes especialmente adecuado para industrias donde la precisión es de suma importancia, como la fabricación de aviones y automóviles.

Con el tiempo, las máquinas CNC de 6 ejes están demostrando ser el nuevo dominio del mecanizado, ya que se pueden fabricar piezas más complejas con gran precisión. Esto se debe a que la adición de los dos ejes de rotación adicionales brinda aún más variedad a la forma en que una herramienta puede alcanzar un material, lo que resulta en cortes menos extenuantes y más elaborados para las secciones.

No sólo se acepta en el mercado el mecanizado con soporte de 5 ejes; Las máquinas de 6 ejes e incluso más están resultando ser las principales potenciadoras en industrias donde la producción de componentes de ultraprecisión tiene una gran demanda, como dispositivos médicos ortopédicos, formas complejas de piezas aeroespaciales y muestras de diseños intrincados.

La tecnología CNC se ha avanzado en el control de los movimientos de los ejes. Los siguientes son avances críticos en las tecnologías de control de ejes CNC.

El funcionamiento de las máquinas cortadoras y fresadoras CNC depende en gran medida de los motores rotativos que proporcionan un movimiento axial en velocidad y precisión. Las mejoras en la última generación de motores paso a paso y servomotores permitieron aumentar drásticamente tanto el rendimiento como la velocidad. El control de motor de circuito cerrado proporcionado por servomotores es el más avanzado. Esto significa que este tipo de máquina monitorea continuamente su posición y se ajusta en tiempo real.

La incorporación de un gemelo digital es una de las novedades más interesantes observadas en la regulación del eje CNC. Un gemelo digital es una representación computarizada de una máquina o un proceso. Esto permite a los fabricantes probar los movimientos de los ejes CNC antes de que comience la producción real. Esta capacidad de realizar simulaciones ayuda a encontrar o reducir errores, mejorando las operaciones de mecanizado e incluso previendo el mantenimiento. Al hermanar digitalmente una máquina CNC, por ejemplo, los fabricantes pueden jugar con configuraciones, herramientas y materiales sin correr el riesgo de cometer costosos errores en el taller.

Los sensores inteligentes y las tecnologías de Internet de las cosas (IoT) integradas en las máquinas CNC proporcionan control en tiempo real de los movimientos de los ejes. Estos sensores miden la temperatura, la vibración y la posición para garantizar que la máquina no funcione fuera de un rango específico. En caso de cualquier efecto adverso en los parámetros de rendimiento de la máquina, el sistema está diseñado para autocorregirse o advertir a los operadores sobre la catástrofe inminente.

El uso de la inteligencia artificial y el aprendizaje automático para controlar los ejes CNC se ha convertido en un gran problema en los últimos años. Esta tecnología de aprendizaje profundo de IA es capaz de rastrear los movimientos y el rendimiento de las máquinas CNC durante un largo período y reconocer patrones que un ser humano no podría identificar. Esto permite que la máquina optimice sus propios movimientos, ajustando la velocidad y los ángulos para mejorar la eficiencia y reducir el desgaste de la herramienta.

Los avances en los ejes CNC tienen múltiples aplicaciones en diversas industrias. ¡Discutámoslos!

La industria automotriz aprovecha la tecnología CNC para desarrollar componentes de precisión. Desde el bloque del motor hasta los elementos de los engranajes, una máquina CNC (en particular, las de 4 y 5 ejes) permite a las empresas crear componentes estructurales complejos con precisión. Las piezas de máquinas con múltiples ángulos en una sola configuración reducen el tiempo de producción y mejoran la consistencia, lo cual es esencial para la producción en masa en la fabricación de automóviles.

En la industria de la aviación, la precisión y la seguridad no pueden verse comprometidas. Las máquinas CNC, especialmente los sistemas de 5 y 6 ejes, son importantes para la fabricación de piezas aeroespaciales como palas de turbinas, piezas de motores y estructuras de aviones. La capacidad de mecanizar geometrías complejas y mantener tolerancias estrictas es fundamental para garantizar la seguridad y el rendimiento de los productos aeroespaciales.

La fabricación de dispositivos médicos presenta algunos de los procesos de mecanizado más desafiantes cuando se desarrollan piezas para productos como prótesis, implantes y herramientas quirúrgicas. El uso de máquinas CNC de 5 y 6 ejes es una práctica habitual a la hora de producir estos dispositivos, sobre todo teniendo en cuenta que deben realizar geometrías complejas con la precisión exacta que requiere la industria médica.

En industrias avanzadas como la fabricación de joyería personalizada, la escultura y la creación de prototipos, los sistemas avanzados de ejes CNC crean diseños complicados y muy detallados. Estas aplicaciones suelen emplear máquinas CNC de 4 y 5 ejes para tallar patrones, grabados y formas intrincados que son imposibles de lograr con los métodos tradicionales.

Los equipos CNC de ejes múltiples ayudan a los fabricantes a experimentar con geometrías y materiales complejos sin perder precisión y calidad. Por ejemplo, se pueden crear prototipos de componentes de motores de automóviles o de álabes de turbinas con precisión, lo que hace que los resultados de las pruebas funcionales sean significativos. Esta característica acorta el tiempo de comercialización, lo que es una razón más por la que las empresas están dispuestas a invertir en tecnologías avanzadas de ejes CNC para la creación de prototipos.

Los sistemas de ejes CNC robustos tienen varios beneficios, pero conllevan desafíos que deben abordarse. Analicemos los desafíos con soluciones:

Uno de los aspectos más desafiantes del mecanizado CNC es la necesidad de precisión y velocidad simultáneamente. El mecanizado de alta precisión requiere movimientos de eje más lentos para mantener tolerancias estrictas, especialmente cuando se trabaja con piezas complejas o materiales difíciles de mecanizar. Sin embargo, algunas industrias, como la de fabricación de automóviles y electrónica, requieren mecanizado de alta velocidad para alcanzar los objetivos de producción establecidos.

Las máquinas CNC de ejes múltiples requieren un software sofisticado para gestionar con precisión las trayectorias de las herramientas, los movimientos de los ejes y el acoplamiento del material. Sin embargo, integrar este software con máquinas de diferentes fabricantes o sistemas heredados puede resultar un desafío.

Muchos fabricantes de máquinas CNC aprovechan plataformas de código abierto o soluciones de software patentadas que brindan una excelente compatibilidad entre diferentes máquinas.

La complejidad de una máquina CNC tiende a aumentar con el número de ejes disponibles, lo que puede generar mayores requisitos de mantenimiento. Las máquinas CNC multieje tienen una estructura más compleja; más piezas móviles se traducen en más tasas de falla. Si no se gestiona adecuadamente, esto aumenta el riesgo de tiempo de inactividad y mantenimiento elevado.

Una solución crítica a este desafío es la utilización de tecnologías de mantenimiento predictivo. Los sensores implantados en los sistemas de ejes CNC pueden registrar el estado operativo de la máquina en tiempo real, identificando el desgaste o la tensión mecánica incluso antes de que provoque una avería. Esto significa que los fabricantes pueden realizar trabajos de mantenimiento a tiempo y evitar costosos retrasos causados por ineficiencias.

Varias tendencias están dando forma al futuro de los sistemas de ejes CNC. Se espera que estas tendencias superen los límites de lo que puede lograr el mecanizado CNC, ofreciendo mayor precisión, flexibilidad e integración con otras tecnologías de fabricación.

Uno de los desarrollos más interesantes dentro del campo de la tecnología de mecanizado CNC es el innovador proceso de fabricación conocido como fabricación híbrida. Esta tecnología combina procesos de mecanizado CNC convencionales con procesos de fabricación aditiva (impresión 3D). A través del modelo híbrido, los fabricantes pueden emplear sistemas de ejes CNC para mecanizar piezas de alta densidad mientras utilizan procesos aditivos para formar características o crear configuraciones internas que no se pueden mecanizar directamente.

Este modelo híbrido de sistema que utiliza ejes CNC se puede utilizar no solo para la eliminación cómoda y rápida del material, sino también para redirigir los cabezales aditivos para que funcionen de forma continua. Esta tendencia es especialmente buena para los fabricantes del sector aeroespacial, donde existe una gran necesidad de estructuras complejas y ligeras.

La integración de sistemas de ejes CNC y robótica es otra tendencia tecnológica prometedora. En esta configuración, se utilizan simultáneamente máquinas CNC y brazos robóticos. Los ejes CNC se encargan del proceso de mecanizado, mientras que los brazos robóticos realizan operaciones como la carga y descarga de la pieza, el pulido o el montaje. Esto aumenta el empleo de la automatización hasta un mayor nivel de flexibilidad y productividad en los componentes fabricados.

La integración de la robótica a menudo se considera una ventaja, principalmente en las fábricas inteligentes, donde múltiples máquinas y sistemas robóticos trabajan juntos a la perfección. Allí, una máquina CNC con múltiples ejes puede realizar maquinaciones complejas mientras los sistemas robóticos gestionan la logística, todo lo cual garantiza una alta eficiencia.

El futuro del mecanizado CNC también se dirige hacia los sistemas de autoaprendizaje, donde la inteligencia artificial (IA) y el aprendizaje automático (ML) se utilizan para mejorar el rendimiento de la máquina. Los algoritmos de IA analizan datos de operaciones de mecanizado anteriores para optimizar las trayectorias de las herramientas, los movimientos de los ejes y las velocidades de corte en estos sistemas. Esto permite que la máquina aprenda de trabajos anteriores y mejore la eficiencia con el tiempo.

Por ejemplo, supongamos que una máquina CNC identifica que un tipo de material particular provoca un mayor desgaste de la herramienta. En ese caso, el sistema de IA puede ajustar los movimientos del eje para minimizar el desgaste de la herramienta en operaciones futuras. De manera similar, si la máquina detecta que parámetros de mecanizado específicos conducen a mejores acabados superficiales, puede aplicar automáticamente esas configuraciones a trabajos similares.

A medida que las industrias se esfuerzan por reducir su impacto ambiental, el desarrollo de prácticas sostenibles de mecanizado CNC se está convirtiendo en un foco importante. Los sistemas de ejes CNC están diseñados para ser más eficientes energéticamente, reduciendo el consumo de energía sin sacrificar el rendimiento. Esto es particularmente importante en sectores como el aeroespacial y el automotriz, donde el consumo de energía durante los procesos de producción puede ser sustancial.

Además, el mecanizado CNC sostenible también implica reducir el desperdicio de material. Los sistemas CNC multieje ya han contribuido a este esfuerzo al permitir una eliminación de material más precisa y reducir el exceso de material y los desechos. Cada vez es más común integrar materiales reciclables y técnicas de fabricación ecológicas, como la reutilización de chips y refrigerantes.

Las tecnologías modernas de ejes CNC están cambiando el proceso de fabricación en muchas industrias al ofrecer a los maquinistas la capacidad de trabajar con alta precisión, versatilidad y velocidad. La evolución del sistema de ejes CNC permite a los fabricantes responder a las tendencias al alza en los procesos de fabricación, desde sistemas simples y operados de 2 ejes hasta sistemas de 6 ejes y, sobre todo, son capaces de realizar piezas detalladas y complicadas.

Las innovaciones en los sistemas de control, como la incorporación de gemelos digitales, optimizaciones complejas de IA y la integración de IoT, están mejorando aún más las capacidades de las máquinas CNC que antes eran imposibles. A medida que estas tecnologías continúen desarrollándose, las innovaciones en las tendencias anteriores aumentarán el alcance de las operaciones del sistema de ejes CNC en el futuro cercano en la industria aeroespacial, automotriz y de atención médica.

Tendencias como la fabricación híbrida, la integración de la robótica, las máquinas de autoaprendizaje y los métodos sostenibles determinarán cómo el mecanizado CNC dará forma al futuro. Con la adopción generalizada de esas tendencias, los sistemas de ejes CNC tendrán un lugar importante en las fábricas inteligentes, automatizadas y sostenibles, manteniendo las innovaciones de fabricación y los niveles de eficiencia durante muchos años.