Como un fabricante de mecanizado cnc, Aprecio la importancia de la precisión en la producción de componentes superiores. La piedra angular del éxito del mecanizado CNC es la precisión, y sólo es posible lograrla con técnicas de inspección de alta calidad.

Luego procederé a guiarlo a través del completo mundo de los equipos de inspección CNC, incluidas las razones por las que son importantes, los tipos disponibles, cómo seleccionar uno, sus técnicas de aplicación y los aspectos de mantenimiento. Al final de este artículo, podrá comprender cómo se pueden aplicar equipos de inspección para garantizar la precisión en el mecanizado CNC.

En el caso de Mecanizado CNC, no hay margen de error en términos de precisión. La última etapa es lograr precisión durante la fabricación para finalmente producir productos de alta calidad. El éxito de los objetivos descritos depende del uso de equipos de inspección CNC para una calidad constante y un rendimiento mejorado de las piezas mecanizadas.

Cuando se trata de precisión de la máquina, en última instancia decide la calidad de los componentes mecanizados. La desviación incluso de un aspecto más pequeño de la dimensión especificada puede dar lugar a productos de calidad inferior que no superarán los parámetros prescritos. Mediante el uso de equipos de inspección CNC, los fabricantes pueden comprobar que cada componente cumple con la estipulación de calidad, mejorando así la calidad y confiabilidad general de los productos.

Las tolerancias estrictas se han convertido en la regla en el mundo del mecanizado CNC y no en la excepción. Las estrictas tolerancias deben cumplirse con el fin de satisfacer las necesidades altamente específicas requeridas por los componentes. La verificación de que todas las piezas tengan las dimensiones, formas y otras características correctas dentro de los límites de tolerancia se realiza mediante equipos de inspección CNC.

Además, lograr el acabado superficial requerido es otro aspecto crítico del mecanizado CNC. El uso de equipos de inspección, incluidas placas de superficie y brazos de escaneo láser, permite a los fabricantes comprobar la calidad superficial real de las piezas mecanizadas y detectar así cualquier desviación que impida alcanzar el acabado requerido.

La incorporación de equipos de inspección CNC en la producción la hace más eficiente. La verificación de las dimensiones y características elimina la posibilidad de retrabajo y rechaza la producción, lo que ha hecho eficiente todo el proceso.

Uno de ellos es la confiabilidad, un elemento que determina si algo tendrá éxito o no. La fiabilidad de los componentes depende de la precisión con la que se fabrican. Cada pieza individual se inspecciona utilizando equipos de inspección CNC para verificar que se ajuste a los estándares, proporcionando así productos confiables de los que dependen los clientes.

El vínculo clave aquí sería el equipo de inspección CNC, que vincula los requisitos de diseño con las piezas realmente adquiridas. Una función importante de este proceso es garantizar que las piezas desarrolladas cumplan con las dimensiones, tolerancias y superficies acabadas previstas. Este proceso de certificación garantiza que todas las piezas producidas cumplan con los estándares para garantizar el éxito del mecanizado CNC.

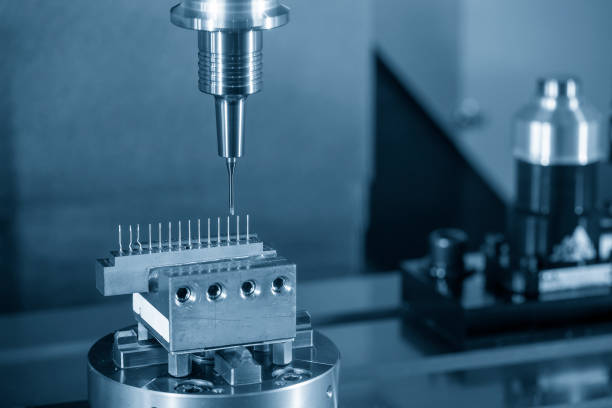

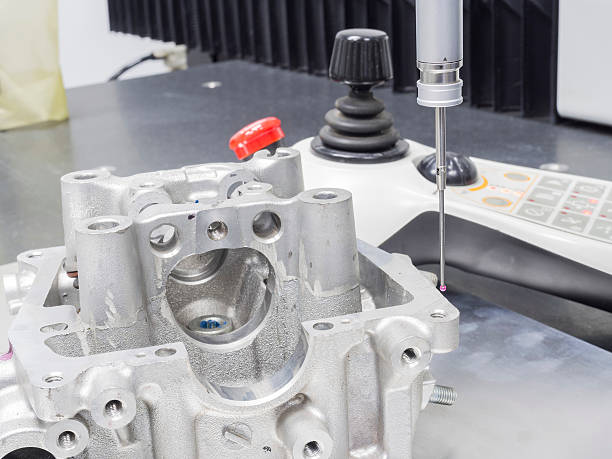

El uso de estas CMM versátiles y precisas es común en la industria del mecanizado CNC. Se basan en un sistema de sondeo para determinar los parámetros geométricos físicos de un componente que proporciona cifras dimensionales precisas para su interpretación y validación. Las CMM pueden realizar inspecciones de formas complejas y, en muchos casos, inspecciones de dimensiones críticas.

Los componentes se inspeccionan con referencia a placas de superficie llamadas simplemente placas de granito. Los planos sirven como superficies de medición planas que permiten evaluar la planitud, la rectitud y el paralelismo en piezas mecanizadas. Las placas de superficie son vitales para realizar mediciones de control de calidad antes de vender el producto al cliente.

Los brazos de escaneo láser emplean métodos láser modernos para medir la geometría 3D de las piezas y garantizar una evaluación completa. Son especialmente adecuados para comprobar la exactitud y la calidad de la superficie de superficies de forma libre y geometría compleja en una pieza mecanizada.

Los medidores pasa/no pasa son instrumentos de verificación simples pero eficientes que permiten confirmar rápidamente qué tan buena es una pieza determinada. Sin embargo, estos medidores indican si una pieza cumple con las especificaciones y ayudan a tomar decisiones rápidas para determinar la calidad de los componentes fabricados.

Los micrómetros son dispositivos de medición de alta precisión que pueden especificar las dimensiones de los elementos característicos de la máquina, como el diámetro, la profundidad y el espesor. Proporcionan una alta precisión y permiten realizar estimaciones precisas para comprobar laCumplimiento de las piezas con los requisitos.

Los calibradores son herramientas de medición muy populares y prácticas que se utilizan comúnmente para medir el exterior y el interior de piezas mecanizadas. Son indispensables para proporcionar mediciones rápidas y precisas para la evaluación de la precisión dimensional de los componentes durante el proceso de inspección.

Los medidores de aire emplean aire comprimido para determinar diferentes dimensiones en componentes como diámetros, conos y ranuras. Tienen una mayor sensibilidad y pueden usarse para inspeccionar componentes dentro de tolerancias estrechas para garantizar la precisión y confiabilidad de la medición.

Seleccionar dispositivos de inspección CNC adecuados puede mejorar o deshacer la calidad, efectividad y confiabilidad de su operación de producción. Por lo tanto, tendrá que evaluar muchas variables para asegurarse de elegir la mejor para sus necesidades de producción y objetivos comerciales.

La selección del equipo de inspección CNC requiere considerar la complejidad de las características de la pieza y las tolerancias necesarias. La geometría de los diferentes componentes, el acabado de la superficie y las dimensiones varían y, por lo tanto, cada componente requiere capacidades de prueba particulares. Por lo tanto, es imperativo que evalúe el amplio alcance de las características y tolerancias de las piezas con las que trabaja su empresa y seleccione instrumentos de medición adecuados que sean capaces de analizar adecuadamente estos parámetros. El equipo de inspección CNC debe poder medir muchos puntos de datos con gran detalle e identificar cualquier desviación de las especificaciones de diseño.

Su volumen de producción y la dinámica con la que opera el negocio determinarán qué tipo de tecnología de inspección CNC compre. En un contexto de fabricación de gran volumen, las mediciones deben realizarse de forma rápida y eficiente y, por tanto, el equipo de inspección también debe funcionar con la misma rapidez. Por el contrario, las empresas que producen en grandes volúmenes o con piezas estándar pueden preferir equipos de inspección diseñados para ofrecer simplicidad en términos de mantenimiento y versatilidad para diversas variaciones de productos. La tecnología de inspección debe personalizarse de acuerdo con los requisitos particulares de la producción y debe integrarse cuidadosamente en el flujo de trabajo en curso para que pueda alterar tanto como sea posible y al mismo tiempo garantizar la máxima eficiencia general.

La compra de equipos de inspección CNC no es barata y se debe considerar el retorno de la inversión a largo plazo en comparación con el costo de adquisición inicial. Al calcular el costo total de propiedad, es importante considerar no solo el precio inicial, sino también el mantenimiento, la capacitación y cualquier posible actualización. Con ese fin, las empresas deben realizar un análisis exhaustivo de costo-beneficio para establecer el valor que obtendrán del equipo de inspección, como niveles de calidad más altos, reducción de desechos, mayor productividad, etc. Además, considerar el recurso a fuentes de crédito y relaciones con proveedores puede ayudar a maximizar la asignación presupuestaria para equipos de inspección CNC.

La habilidad de los operadores que utilizarán el equipo de inspección CNC tiene un gran impacto en su desempeño, así como en su efectividad. El equipo elegido debe coincidir con las habilidades de los operadores y tener interfaces simples y controles fáciles de entender. Además, brindar a los operadores una capacitación profunda sobre la mejor manera de mejorar el uso del equipo de inspección garantizará resultados de alta calidad. Una formación adecuada aumenta la eficiencia, reduce el número de errores y retrabajos y, por tanto, disminuye los costes y mejora la calidad.

Se debe evaluar la escalabilidad del equipo de inspección CNC, ya que las empresas apuntan a un incremento ininterrumpido. El equipo seleccionado debe responder a los cambios en los requisitos de producción, agregar flujos de productos e incorporar tecnología moderna para un examen eficaz. La escalabilidad implica actualizar el equipo con más funciones o módulos a medida que el negocio crece para proteger su relevancia y valor a largo plazo. Considerar la escalabilidad y proyectar las necesidades futuras permite a las empresas planificar con anticipación y tomar decisiones comerciales estratégicas basadas en sus objetivos y dirección de desarrollo.

Para un funcionamiento continuo y una mayor productividad, es vital que los equipos de inspección CNC se adapten bien al sistema de fabricación predominante. Las empresas deben comprobar si la tecnología de inspección puede funcionar con todas las herramientas de producción, sistemas de datos y opciones de automatización. Para crear un ecosistema de fabricación integrado, se requiere interoperabilidad y compartir los resultados de la inspección entre los procesos, lo que facilita la mejora general de las operaciones. Además, la integración de tecnologías complementarias como el software CAD/CAM y el control de calidad digital ayuda a mejorar la compatibilidad entre departamentos enfabricación.

Se requiere mantenimiento para lograr un rendimiento máximo sostenido y la funcionalidad confiable del equipo de inspección CNC que debería garantizar una asistencia técnica de respuesta rápida. Los proveedores de equipos deben evaluar sus ofertas de servicios, como programas de mantenimiento preventivo y disponibilidad de repuestos, entre otros. La sólida infraestructura de soporte garantiza un tiempo de inactividad mínimo y cualquier problema relacionado con el equipo se soluciona de inmediato, garantizando así la continuidad de las operaciones de producción. Además, el uso de tecnologías de mantenimiento predictivo y sistemas de monitoreo de condición mejorará la confiabilidad y la vida útil del equipo de inspección y, en última instancia, reducirá los costos operativos generales del equipo, logrando así un alto rendimiento en términos de operaciones.

Sin embargo, obtener las herramientas de prueba CNC correctas es sólo una parte para garantizar el éxito con esta técnica. Este artículo presenta en detalle cómo la incorporación del uso inteligente de equipos de inspección CNC mejora la precisión y exactitud en la producción.

La creación de POE detallados y exhaustivos con respecto al funcionamiento de la unidad de inspección CNC evitará lecturas irrepetibles. Los operadores seguirán SOPS que describen los métodos de inspección, métodos de medición, procedimientos de calibración y métodos para registrar los hallazgos.

Como tal, sólo se pueden garantizar mediciones precisas si el equipo de inspección se calibra y verifica periódicamente. El programa de calibración regular y su estricto cumplimiento garantizan la precisión y credibilidad de las inspecciones, inspirando así confiabilidad en los resultados de las mediciones.

Se recomienda que los operadores que utilizarán las herramientas de inspección estén suficientemente capacitados. Esto implica proporcionarles la información y las habilidades técnicas necesarias, algo que aumenta la precisión y los empuja hacia una cultura de procesos de producción meticulosos y de alta calidad.

Una forma de conocer la calidad y conformidad de sus componentes fabricados es analizando los datos sin procesar de las herramientas de inspección CNC. Esto permite a las fábricas evaluar sus formas de mejorar los procesos para mejorar la calidad e iniciar medidas correctivas con la capacidad de analizar e interpretar datos de medición.

No se puede subestimar que lograr un rendimiento tan alto no tendría sentido sin desarrollar una cultura de mejora continua. La búsqueda de medios eficaces de medición, la mejora del flujo de trabajo dentro de las inspecciones y la aplicación de datos de inspección mejora el aumento continuo de la calidad del producto y la eficiencia del proceso.

Por lo tanto, la reparación continua es un requisito esencial para que los equipos de inspección CNC funcionen eficazmente durante toda la vida útil prevista. No garantizar que los dispositivos de calibración se mantengan adecuadamente podría provocar niveles de precisión reducidos, errores de operación y gastos adicionales debido a los altos gastos de reparación. Cuidar el equipo de inspección CNC para obtener el mejor rendimiento y confiabilidad.

Preservar la precisión y funcionalidad de los equipos de inspección implica mantenerlos limpios, sin polvo ni residuos. La limpieza periódica utilizando herramientas y métodos adecuados, junto con cubiertas y carcasas protectoras, garantiza la protección de los componentes sensibles de las herramientas de inspección.

Lubricar componentes que involucran piezas móviles, correderas y guías lineales es imprescindible para el correcto estado de funcionamiento del CNC. La lubricación regular, según lo sugerido por el fabricante, la inspección de los componentes para detectar superficies desgastadas y el buen funcionamiento promueven una vida útil más larga de la maquinaria.

El equipo de inspección necesita una atmósfera estable y tranquila para poder realizar mediciones precisas. Es importante evitar exponer las herramientas a temperaturas muy altas, moderadas y bajas, así como a humedad, entre otros aspectos ambientales que puedan comprometer la precisión de los dispositivos.

Se debe establecer un cronograma eficaz que incorpore una rutina continua de inspecciones programadas para garantizar que no haya sorpresas en términos de averías inesperadas y mal desempeño. El monitoreo regular del desgaste, los daños y la desviación de la calibración extiende la vida útil del equipo y reduce los tiempos de inactividad.

Para obtener los beneficios de las nuevas funcionalidades, correcciones de errores y mejoras de eficiencia, es fundamental mantener actualizado el firmware y el software del equipo de inspección CNC. El equipo está constantemente a la vanguardia, ya que se realizan comprobaciones periódicas de las actualizaciones y su posterior implementación controlada.

Sin embargo, el uso de equipos de inspección CNC como herramienta de precisión, así como de la calidad y fiabilidad de los elementos mecanizados, es uno de los puntos cruciales. Como resultado, los fabricantes deben comprender qué significa la precisión en el mecanizado CNC, cómo ayudan los equipos de inspección y los diferentes tipos de equipos de inspección y criterios de selección.

Esto proporciona un resumen detallado del uso de equipos de inspección CNC y las mejores prácticas de mantenimiento, allanando así el camino para lograr los más altos niveles de precisión en el mecanizado CNC. Los fabricantes deberían utilizar equipos de inspección modernos para mejorar sus niveles de mecanizado CNC.

Esperamos que haya disfrutado de esta extensa guía de instrumentos de prueba CNC. Para aquellos que deseen saber más sobre los equipos de inspección CNC y cómo pueden mejorar los procesos de fabricación, pueden contactarnos para obtener información adicional.