En esta era moderna de fabricación, la precisión y la eficiencia son importantes. Las operaciones de mecanizado desempeñan un papel crucial en la configuración y el acabado de materiales para crear componentes intrincados y precisos.

Desde la industria automotriz hasta la aeroespacial, las operaciones de mecanizado son la columna vertebral de la ingeniería moderna. Permiten la producción de piezas complejas con alta precisión.

Este artículo cubrirá los nueve tipos de operaciones de mecanizado que son esenciales para transformar materias primas en productos terminados.

El torneado es un proceso de mecanizado en el que una herramienta de corte, normalmente una broca no giratoria, se mueve linealmente mientras la pieza de trabajo gira. Esta operación se utiliza principalmente para eliminar material del diámetro exterior de una pieza de trabajo giratoria, creando formas cilíndricas con dimensiones precisas.

La función principal del torneado es producir superficies lisas y precisas y lograr la forma y el tamaño deseados de la pieza de trabajo.

El equipo principal utilizado para las operaciones de torneado es la máquina de torno. Un torno consta de varios componentes clave, incluidos la bancada, el cabezal, el contrapunto, el carro y el husillo.

La pieza de trabajo se monta en el husillo, que la hace girar a varias velocidades. La herramienta de corte está sujeta por el carro y se puede mover horizontal y verticalmente para realizar diversas operaciones.

1. Frente a: Este proceso implica cortar el extremo de la pieza de trabajo para producir una superficie plana perpendicular a su eje. El refrentado suele ser el primer paso en el proceso de torneado para garantizar que la pieza de trabajo tenga una cara limpia y cuadrada.

2. De despedida: También conocido como corte, el tronzado es el proceso de cortar completamente una parte de la pieza de trabajo alimentando la herramienta radialmente hacia adentro. Esta operación se utiliza para separar una pieza terminada del material restante.

3. Ranurado: Ranurar implica crear un canal estrecho y empotrado en la superficie de la pieza de trabajo. Se puede realizar en el diámetro exterior, el diámetro interior o la cara de la pieza de trabajo y, a menudo, se utiliza para crear asientos de juntas tóricas u otras características específicas.

4. Enhebrado: Este proceso implica cortar ranuras helicoidales alrededor del diámetro exterior o interior de una pieza de trabajo para producir roscas. El roscado es esencial para crear roscas de tornillos y se puede realizar utilizando una herramienta de punta única o un troquel de roscado.

Las operaciones de torneado se utilizan ampliamente en diversas industrias debido a su versatilidad y precisión. Las aplicaciones comunes incluyen:

● Industria automotriz: Fabricación de componentes de motores, ejes y otras piezas cilíndricas.

● Industria aeroespacial: Producir componentes críticos como ejes de turbinas, piezas de trenes de aterrizaje y sujetadores.

● Industria metalúrgica: Creación de piezas metálicas, herramientas y accesorios personalizados.

● Bienes de consumo: Fabricación de piezas para electrodomésticos, electrónica y otros productos de consumo.

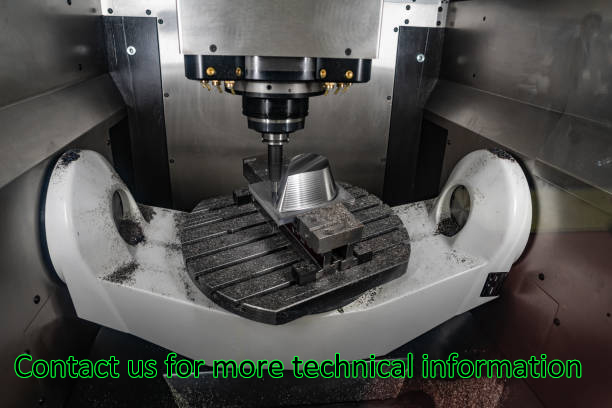

Molienda Es un proceso de mecanizado en el que una herramienta de corte giratoria elimina material de una pieza de trabajo estacionaria. Se utiliza principalmente para producir superficies planas, ranuras y formas complejas con alta precisión y acabado superficial.

Las fresadoras vienen en varios tipos, que incluyen:

● Fresadoras verticales: El eje del husillo está orientado verticalmente. Adecuado para planeado, fresado final y taladrado.

● Fresadoras Horizontales: El eje del husillo está orientado horizontalmente, ideal para fresado periférico y tareas de corte pesadas.

● Fresadoras CNC: Las máquinas de Control Numérico por Computadora (CNC) brindan automatización y alta precisión, capaces de realizar operaciones de fresado complejas y repetitivas.

● Fresado frontal: corta superficies planas en la pieza de trabajo con la herramienta de corte colocada perpendicular a la superficie.

● Fresado periférico: Corta a lo largo del perímetro de la pieza de trabajo con el eje de la herramienta de corte paralelo a la superficie, utilizado a menudo para crear ranuras y ranuras.

● Ranurado: Implica cortar ranuras o chaveteros en la pieza de trabajo.

● Perforación: Utiliza una broca giratoria para crear agujeros en la pieza de trabajo, a menudo incorporada en fresadoras para operaciones versátiles.

El fresado se utiliza ampliamente en diversas industrias:

● Automotor: Fabricación de piezas de motores, cajas de cambios y componentes personalizados.

● Aeroespacial: Producir componentes de precisión como álabes de turbinas y piezas estructurales.

● Construcción: Fabricación de piezas para maquinaria e infraestructura.

Perforación Es un proceso de mecanizado que utiliza una broca giratoria para crear agujeros redondos en una pieza de trabajo. Su función principal es producir orificios cilíndricos exactos y precisos, que pueden usarse para fijación, ensamblaje y otros fines.

Un taladro de columna, o máquina perforadora, es el equipo que se utiliza para las operaciones de perforación. Consta de base, columna, mesa, husillo y cabezal de perforación. La pieza de trabajo se fija a la mesa y la broca, montada en el husillo, se baja al material para crear el agujero.

Las taladradoras vienen en varios tipos, incluidos modelos de mesa, de piso y de brazo radial, y cada uno ofrece diferentes niveles de capacidad y precisión.

● escariado: Amplía un orificio existente para lograr un diámetro preciso y un acabado superficial mejorado.

● Aburrido: Amplía y refina el diámetro de un orificio existente para mayor precisión.

● tocando: Crea roscas internas dentro de un orificio para permitir la inserción de tornillos o pernos.

● avellanado: Agranda la parte superior de un orificio a un diámetro específico, lo que permite que las cabezas de los pernos o los sujetadores queden al ras o debajo de la superficie.

La perforación se utiliza ampliamente en diversas industrias:

● Automotor: Creación de orificios para componentes del motor, piezas del chasis y accesorios de montaje.

● Construcción: Perforación de agujeros en componentes estructurales y entramados.

● Aeroespacial: Producir agujeros precisos en piezas y conjuntos de aviones.

● Fabricación: Fabricación y montaje en general de maquinaria y equipos.

El rectificado es un proceso de mecanizado que utiliza una muela abrasiva para eliminar material de la superficie de una pieza de trabajo. Su objetivo principal es lograr alta precisión y acabados superficiales suaves en piezas metálicas.

Existen varios tipos de rectificadoras, cada una adecuada para tareas específicas:

● Amoladoras de superficie: Se utiliza para producir superficies planas y lisas. La pieza de trabajo se sujeta sobre una mesa que se mueve hacia adelante y hacia atrás debajo de la rueda abrasiva giratoria.

● Amoladoras cilíndricas: Diseñado para rectificar superficies cilíndricas. La pieza de trabajo gira mientras la muela se mueve para dar forma a las superficies exteriores o interiores.

● Amoladoras sin centros: Se utiliza para rectificar el diámetro exterior de piezas de trabajo cilíndricas sin utilizar centros para sujetar la pieza. La pieza de trabajo se apoya entre una muela abrasiva y una muela reguladora.

● Rectificado de superficies: Implica pulir la superficie de una pieza de trabajo para producir un acabado liso y plano. Normalmente se utiliza para el acabado de superficies planas.

● Rectificado cilíndrico: Implica rectificar las superficies exteriores o interiores de una pieza de trabajo cilíndrica. Se utiliza para ejes, cojinetes y otros componentes redondos.

● Otros métodos: Incluye el rectificado de formas, que da forma a perfiles complejos, y el rectificado por inmersión, que se utiliza para cortes profundos en piezas de trabajo.

La molienda es crucial en varias industrias:

● Automotor: Producir piezas de motor, engranajes y componentes de transmisión con tolerancias precisas.

● Aeroespacial: Creación de álabes de turbinas y otros componentes críticos que requieren alta precisión.

● Fabricación: Acabado y conformado de herramientas, troqueles y moldes.

● Fabricación de herramientas y troqueles: Creación de herramientas y troqueles de precisión utilizados en operaciones de estampado y conformado.

El aserrado es un proceso de mecanizado que utiliza una hoja con dientes para cortar material en las formas y tamaños deseados. Su uso principal es realizar cortes rectos o en ángulo en metales, plásticos, madera y otros materiales, lo que proporciona una forma eficaz de segmentar materias primas para su posterior procesamiento.

● Sierras de cinta: Cuentan con una hoja de bucle continuo y son ideales para realizar cortes precisos, rectos o curvos en piezas de trabajo grandes o de forma irregular.

● Sierras circulares: Utilizan un disco giratorio con dientes y se utilizan para realizar cortes rectos rápidamente. Se utilizan habitualmente para cortar láminas y paneles.

● Sierras alternativas: Emplee un movimiento de vaivén de la hoja, adecuado para cortar tuberías, barras y trabajos de demolición donde la precisión es menos crítica.

● Corte Recto: El método de aserrado más común, que implica cortar en línea recta.

● Corte en ángulo: Permite realizar cortes en ángulos específicos, utilizado a menudo en estructuras y metalistería.

● Corte de contorno: Se utiliza con sierras de cinta para crear formas y curvas complejas.

● Corte transversal y rasgado: El corte transversal corta a lo largo de la veta de la madera, mientras que el corte al hilo corta a lo largo de la veta.

El aserrado se utiliza ampliamente en múltiples industrias:

● Construcción: Cortar madera, vigas metálicas y tuberías a medida para estructuras de construcción.

● metalurgia: Segmentación de barras, láminas y tubos metálicos para fabricación y mecanizado.

● Fabricación: Preparación de materias primas como láminas de plástico, paneles metálicos y madera para su posterior procesamiento.

El brochado es un proceso de mecanizado que utiliza una herramienta dentada llamada brocha para eliminar material. La brocha se tira o empuja a través de la pieza de trabajo, cortando material para producir formas y tamaños precisos. Su función principal es crear perfiles complejos y características internas o externas de alta precisión en una sola pasada.

Las brochadoras se dividen en dos tipos principales:

● Brochadoras Horizontales: Estas máquinas utilizan un movimiento horizontal para tirar o empujar la brocha a través de la pieza de trabajo. Normalmente se utilizan para piezas de trabajo más largas y operaciones de brochado interno.

● Brochadoras verticales: Estas máquinas funcionan con un movimiento vertical, ideales para piezas de trabajo más cortas y brochado de superficies. Ocupan menos espacio y a menudo se utilizan para producciones de gran volumen.

● Brochado interno: Esto implica cortar formas internas como chaveteros, estrías y agujeros dentro de la pieza de trabajo. La brocha se empuja o se tira a través de un orificio previamente perforado para lograr la forma deseada.

● Brochado de superficies: este proceso elimina material de la superficie de la pieza de trabajo, creando características como ranuras, superficies planas o contornos complejos. La brocha se mueve a lo largo de la superficie de la pieza de trabajo con un movimiento lineal.

El brochado se utiliza ampliamente en diversas industrias debido a su capacidad para producir características precisas y repetibles:

● Automotor: Fabricación de engranajes, estrías y chaveteros para transmisiones y otros componentes.

● Aeroespacial: Producción de discos de turbina, componentes de motores y piezas estructurales con alta precisión.

● Fabricación: Creación de perfiles complejos en piezas de maquinaria, herramientas y sujetadores.

El cepillado y el modelado son procesos de mecanizado que utilizan una herramienta de corte de un solo punto para producir superficies planas. Ambos métodos se utilizan para eliminar material, pero difieren en su funcionamiento y aplicaciones.

● Cepilladoras: Las cepilladoras son máquinas grandes en las que la pieza de trabajo se mueve hacia adelante y hacia atrás bajo una herramienta de corte estacionaria. Normalmente se utilizan para piezas de trabajo más largas y grandes.

● Modeladores: Las perfiladoras son máquinas más pequeñas en las que la herramienta de corte se mueve hacia adelante y hacia atrás a través de una pieza de trabajo estacionaria. Son adecuados para piezas de trabajo cada vez más pequeñas.

● Cepillado: Implica que la pieza de trabajo se mueva horizontalmente debajo de una herramienta de corte estacionaria. Es ideal para crear cortes largos y rectos en grandes superficies.

● Organización: La herramienta de corte se mueve horizontalmente a través de una pieza de trabajo estacionaria. El moldeado se utiliza para cortes más cortos y complejos.

El cepillado y la conformación se aplican comúnmente en:

● metalurgia: Producción de superficies planas, ranuras y chaveteros en componentes grandes.

● Fabricación: Creación de piezas de precisión para maquinaria y equipos.

● Fabricación de herramientas y troqueles: Formación de superficies y formas precisas en herramientas y troqueles.

El mecanizado por descarga eléctrica (EDM) es un proceso de mecanizado no tradicional que utiliza descargas eléctricas (chispas) para eliminar material de una pieza de trabajo. Es especialmente adecuado para mecanizar materiales duros y formas complejas que son difíciles de mecanizar con métodos tradicionales.

● Electroerosión por hilo: Utiliza un alambre delgado cargado eléctricamente para cortar la pieza de trabajo, ideal para producir formas intrincadas y detalles finos.

● Electroerosión por plomo: Utiliza un electrodo preformado sumergido en un fluido dieléctrico para erosionar el material, perfecto para crear cavidades y contornos complejos.

La electroerosión funciona generando una serie de chispas eléctricas entre el electrodo y la pieza de trabajo, que erosionan el material. El proceso está controlado por un sistema CNC para mayor precisión. Las aplicaciones incluyen la fabricación de moldes, matrices y piezas complejas para las industrias aeroespacial, médica y automotriz.

● Ventajas: Alta precisión, capacidad para mecanizar materiales duros y capacidad para producir formas complejas sin contacto físico.

● Limitaciones: Bajas tasas de eliminación de material, alto consumo de energía y desgaste de los electrodos.

El corte por láser es un proceso de mecanizado de precisión que utiliza un rayo láser de alta potencia para cortar, fundir o vaporizar material. Es conocido por su precisión y capacidad para producir diseños complejos con un mínimo desperdicio de material.

● Láseres de CO2: Ideal para cortar, grabar y taladrar materiales no metálicos como madera, plástico y vidrio.

● Láseres de fibra: Altamente eficiente y eficaz para cortar metales, incluidos acero, aluminio y latón.

● Nd

Láseres: Se utiliza tanto para aplicaciones metálicas como no metálicas, proporcionando una alta densidad de energía.

El corte por láser implica dirigir un rayo láser enfocado al material, que absorbe la energía y se funde o vaporiza. Este proceso permite realizar cortes limpios y precisos con anchos de corte estrechos. Los beneficios incluyen alta precisión, distorsión mínima y la capacidad de cortar formas complejas.

El corte por láser se utiliza ampliamente en diversas industrias:

● Automotor: Fabricación de piezas complejas y componentes de carrocería.

● Aeroespacial: Producción de componentes precisos para aviones y naves espaciales.

● Electrónica: Cortar piezas pequeñas y delicadas para dispositivos.

● Fabricación: Creación de piezas detalladas para maquinaria y equipos.

En conclusión, las operaciones de mecanizado son importantes en la fabricación moderna y ofrecen precisión y eficiencia en diversas industrias. Desde torneado y fresado hasta técnicas avanzadas como electroerosión y corte por láser, estos procesos permiten la creación de componentes complejos y de alta calidad. Comprender estas operaciones es esencial para impulsar la innovación y satisfacer las demandas de los desafíos de ingeniería actuales.