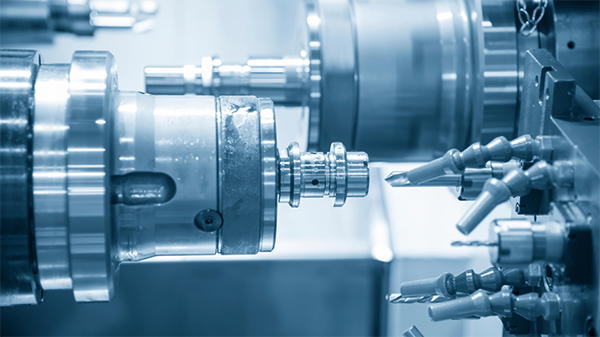

El mecanizado CNC de aluminio es uno de los servicios más utilizados en todo el mundo en las industrias manufactureras debido a su flexibilidad y rapidez de servicio. La elección de los parámetros correctos aporta los mejores resultados a la hora de implementar operaciones de mecanizado.

Este artículo analizará los fundamentos de los métodos de mecanizado de aluminio, la selección de materiales y la mejora del rendimiento del CNC. El conocimiento de esos aspectos puede producir un impacto positivo en la durabilidad de la herramienta, el acabado superficial y la productividad.

El aluminio se utiliza ampliamente en diversas aplicaciones debido a propiedades como peso ligero, alta resistencia a la corrosión y soluciones con una alta relación resistencia-peso. Sin embargo, no es muy fácil mecanizar aluminio. Esos mismos atributos que hacen que el aluminio sea tan utilitario también causan desafíos de mecanizado muy específicos, a saber, calor y virutas.

Esta guía le ayudará con las mejores herramientas para afrontar todos los desafíos que surgen durante el mecanizado de aluminio.

La elección de la aleación de aluminio adecuada es la base del éxito del mecanizado CNC. Las diferentes aleaciones tienen diferentes propiedades que pueden afectar significativamente el proceso de mecanizado.

Las aleaciones de aluminio más utilizadas en Mecanizado CNC aluminio incluyen:

• Aluminio 6061: Tiene buenas propiedades mecánicas y se suelda fácilmente y debido a su alta relación resistencia-peso es adecuado para fines estructurales y tiene buena resistencia a la corrosión.

• Aluminio 7075: este material específico es una aleación de alta resistencia que encuentra aplicación en las industrias aeroespaciales. Tiene una alta relación resistencia-peso, pero es ligeramente menos soldable que el 6061.

• Aluminio 2024: Popular por su resistencia a la fatiga y alta resistencia, esta aleación se encuentra en la industria aeroespacial por sus producciones. Pero esto es posible utilizando métodos de mecanizado adecuados para obtener resultados precisos en todo momento.

Es decir, cada una de estas aleaciones tiene unas determinadas características para el mecanizado. Por ejemplo, aunque 6061 es más fácil de evitar la resolución y mejora la forma, 7075 necesita mucha atención en otros parámetros como la velocidad de avance y la velocidad de corte para evitar el sobrecalentamiento y el desgaste de la herramienta.

El conocimiento sobre las características de las diferentes aleaciones de aluminio lo guiará sobre la herramienta CNC de aluminio adecuada a utilizar y los parámetros correctos que debe configurar en su máquina. Por ejemplo, es más fácil mecanizar el aluminio 6061 en comparación con el aluminio 7075, lo que genera más calor y, por lo tanto, beneficia una velocidad de corte y avances más bajos. Estas propiedades determinan su estrategia de mecanizado y la selección de la aleación debe depender de los requisitos de su aplicación.

El mecanizado CNC se basa en una serie de factores clave que determinan la productividad del proceso de mecanizado y las características del producto producido. Estos son la velocidad de corte, la velocidad del husillo, la velocidad de avance, la profundidad de corte, la velocidad de inmersión, la carga de viruta y otros. El conocimiento de estos parámetros es importante para obtener los resultados correctos según lo planeado.

La velocidad de corte se puede definir como la velocidad a la que la herramienta de corte avanza a través del material, normalmente expresada en pies por minuto o metros por minuto. Este parámetro influye directamente en la tasa de eliminación de material y las características de acabado de la pieza de trabajo.

Una velocidad de corte óptima optimiza la vida útil de la herramienta y la productividad de prensas y herramientas. Las altas velocidades pueden producir calor, lo que es perjudicial para la herramienta de corte y una mala maquinabilidad y acabado superficial a bajas velocidades. La fórmula para calcular la velocidad de corte (Cs) es:

Cs = πxdxn

Dónde:

π = 3,14

d = diámetro de la pieza de trabajo

n = velocidad del husillo en RPM

La velocidad de avance se refiere a la distancia a través de la cual la herramienta de corte penetra en la pieza de trabajo por revolución del husillo y afecta el acabado de la superficie, la durabilidad de la herramienta y la velocidad de mecanizado. Normalmente se define en pulgadas por minuto (IPM) o milímetros por minuto (MM/min).

Se mantiene el control de la velocidad de avance, la tasa de eliminación de estaño y material y la tasa de deterioro de la herramienta. Estas condiciones exponen a que las herramientas se desgasten muy rápidamente cuando se aumenta la velocidad de avance, mientras que toman mucho tiempo cuando se reduce la velocidad de avance.

La fórmula para la velocidad de avance (F) es:

F=f×n

Dónde:

f = cambio de herramienta por revolución (medido en mm/rev)

n = velocidad del husillo (medida en RPM)

Determinar la tasa de alimentación correcta

De hecho, la velocidad de avance tiene su valor dependiendo del tipo de material, el estado de la herramienta, la potencia disponible de la máquina, la calidad del acabado y la vida útil de la herramienta.

Como regla general, trabajar con materiales de naturaleza más blanda permite el uso de velocidades de avance más altas, mientras que materiales como el aluminio y el cobre que son de mayor dureza, deben usarse con velocidades de avance más bajas para evitar un mayor desgaste de la herramienta manteniendo la calidad. arriba.

La profundidad de corte indica el espesor del material eliminado en una pasada, que generalmente oscila entre 0,5 y 2 milímetros, según el tipo de material y las capacidades de la máquina. La profundidad específica no está estandarizada pero debe seleccionarse en función de las propiedades del material y las capacidades de la herramienta.

Directrices para la profundidad de corte

• Materiales blandos (p. ej., aluminio): las profundidades pueden ser mayores (1-2 mm).

• Materiales duros (p. ej., acero): las profundidades deben ser menores (0,5-1 mm).

La velocidad del husillo es la velocidad de rotación de la herramienta de corte o pieza de trabajo, medida en revoluciones por minuto (RPM). Desempeña un papel fundamental en la eficiencia del corte, la vida útil de la herramienta y la calidad del acabado superficial. La velocidad del husillo debe ajustarse según el material que se esté mecanizando.

Calcular la velocidad del husillo

La fórmula para la velocidad del husillo (n) es:

n=Cs×1000 / π×d

Dónde:

• Cs= velocidad de corte (m/min)

• d= diámetro de la pieza (mm)

Pies de superficie por minuto (SFM) mide la velocidad de corte en la superficie de la pieza de trabajo e influye significativamente en la eficiencia del corte y la calidad de la superficie. La fórmula para el MFS es:

SFM= π× D × RPM / 12

Dónde:

D = diámetro de la pieza de trabajo (pulgadas)

RPM= velocidad del husillo (revoluciones por minuto)

La velocidad de inmersión es la velocidad a la que la herramienta de corte se mueve verticalmente dentro del material, generalmente medida en pulgadas por minuto (IPM) o milímetros por minuto (MM/min). Una velocidad de penetración bien optimizada reduce el desgaste de la herramienta de corte y mejora la eficiencia del mecanizado. La fórmula para la tasa de caída es:

Tasa de inmersión = Avance por diente Número de canales Velocidad del husillo

La carga de viruta se refiere al material eliminado por cada filo durante una pasada. Mantener una carga de viruta óptima es esencial para la salud de la herramienta, la calidad del acabado superficial y la eficiencia del mecanizado. La carga de viruta adecuada equilibra varios factores, incluido el tipo de material, el estado de la herramienta de corte y las capacidades de la máquina.

Carga de chip de equilibrio

• Tipo de material: Los materiales más blandos generalmente permiten cargas de viruta más altas.

• Herramienta de corte: Las herramientas de alta calidad pueden manejar cargas de viruta más grandes.

• Potencia de la máquina: Las máquinas más potentes pueden soportar cargas de viruta más altas sin comprometer la precisión.

El aluminio es uno de los materiales más utilizados en el mecanizado CNC ya que es ligero, resistente y fácil de mecanizar. Para lograr mejores resultados, los instrumentos de corte deben estar afilados para reducir la cantidad de calor producido durante el mecanizado. Además, la velocidad de enfriamiento y lubricación juega un papel enorme en la vida útil de la herramienta de corte, así como en el acabado de la superficie.

• Velocidad del husillo: 3000-6000 RPM

• Velocidad de corte: 600-1000 pies por minuto (pies/min)

• Velocidad de avance: 0,002-0,005 pulgadas por diente (IPT)

• Profundidad de corte: 0,04-0,10 pulgadas

• Acabado superficial: Las altas velocidades del husillo combinadas con bajas velocidades de avance ayudan a lograr un acabado superficial suave.

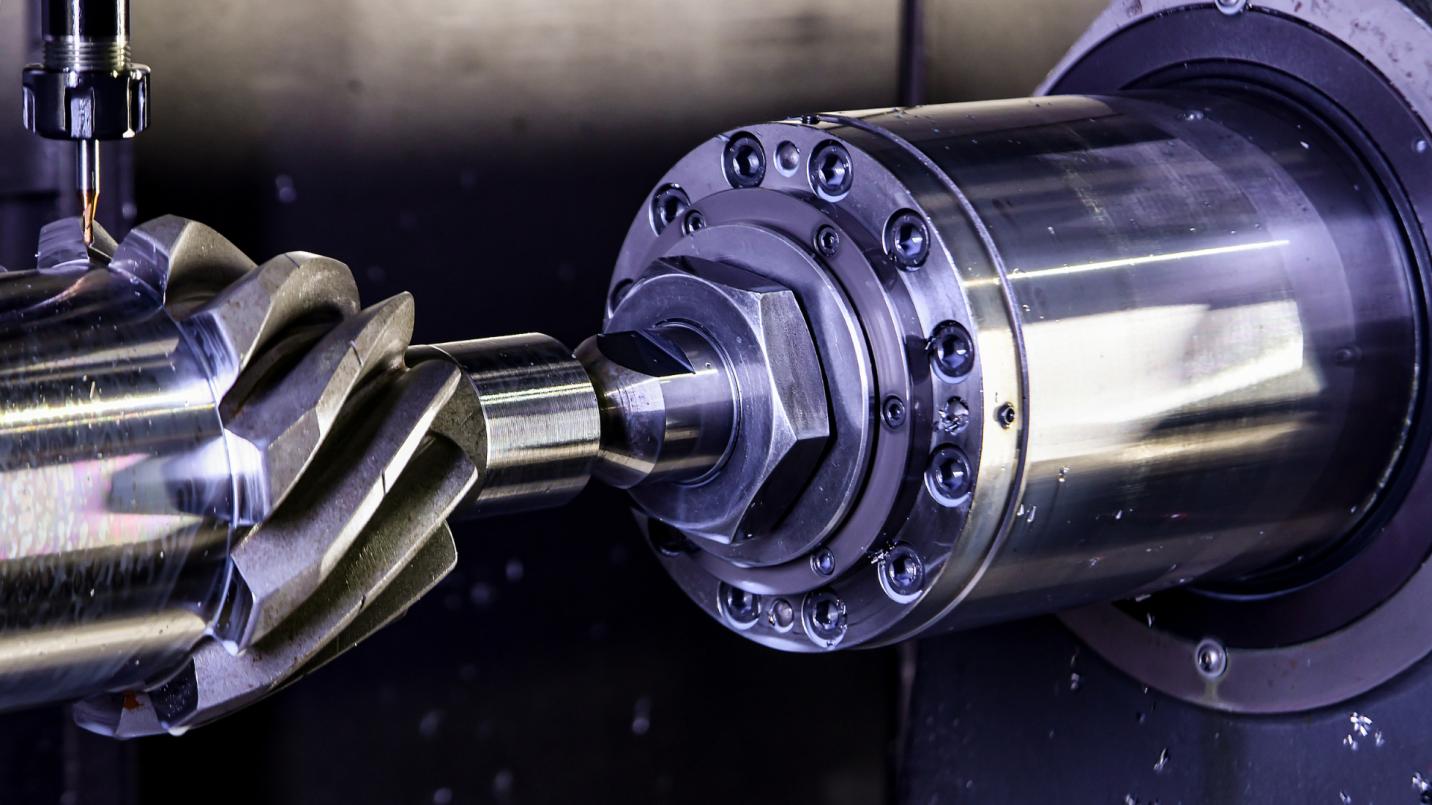

La elección de las herramientas adecuadas es uno de los factores críticos en los procesos de fresado CNC de aluminio. La selección de herramientas afecta todo el proceso de mecanizado o producción y la calidad general de los productos terminados.

Cuando se trata del mecanizado de aluminio, el tipo de material utilizado en la herramienta ejerce mucha influencia. Los materiales comunes incluyen:

• Herramientas de Carburo: Las herramientas de carburo se aplican en el mecanizado de aluminio debido a su dureza o resistencia al desgaste. Al necesitar menos fuerza, pueden manejar velocidades de husillo elevadas y también ofrecer superficies con acabados más ricos que las herramientas HSS.

• Herramientas HSS: Las HSS son más baratas que las de carburo, aunque su rendimiento puede no ser tan rápido y no tener una vida útil tan larga como las herramientas de carburo. Pero pueden ser apropiados para trabajos de pequeñas cantidades de producción o para un uso menos intensivo.

Los recubrimientos para herramientas, como TiN (nitruro de titanio) o TiAlN (nitruro de titanio y aluminio), pueden mejorar significativamente el rendimiento al reducir la fricción y mejorar la resistencia al desgaste. Además, seleccionar la geometría de herramienta adecuada puede optimizar el rendimiento:

• Ángulos de hélice elevados: las herramientas con ángulos de hélice elevados pueden mejorar la evacuación de virutas y reducir la probabilidad de que la herramienta se atasque, lo cual es fundamental en el mecanizado de aluminio.

• Flautas pulidas: Los diseños de flautas pulidas ayudan a una eliminación eficaz de las virutas y evitan que se acumule, lo que mejora la eficiencia general.

Aplicar las mejores prácticas en mecanizado CNC es crucial si se quiere lograr una productividad óptima, durabilidad de la herramienta y obtener piezas de calidad. Aquí hay algunas estrategias a considerar:

Las estrategias adaptativas de parámetros de corte permiten al usuario modificar uno o varios parámetros de una línea durante la fase de mecanizado dependiendo de las condiciones actuales. Además, esto también aumenta el rendimiento y disminuye la probabilidad de rotura de la herramienta, aumentando así la durabilidad de la herramienta.

Estas aplicaciones se pueden integrar para monitorear las regiones deseadas y realizar las correcciones necesarias en los parámetros de corte según lo permitan las condiciones. El sobrecalentamiento de las herramientas se puede eliminar mediante el control de la temperatura, como se puede ver mediante el seguimiento del rendimiento, como las veces que se han utilizado antes de que sea necesario reemplazarlas.

Cada maquinaria CNC actual contiene programas de computadora que pueden ajustar automáticamente la configuración básica según el uso. El uso de estas características puede dar como resultado mejores pruebas y calidad de los productos finales y un mejor mecanizado de las piezas de trabajo.

El control del calor es muy importante en el mecanizado CNC de aluminio. Al seleccionar las velocidades de corte y los avances adecuados y el enfoque correcto para la aplicación de refrigerante, es posible minimizar la acumulación de calor y, por lo tanto, reducir la tendencia al desgaste del flanco de la herramienta y los acabados Globe.

Se pueden utilizar geometrías de herramienta óptimas para que el rendimiento y el resultado también puedan mejorarse dependiendo de la tarea que se vaya a mecanizar. Básicamente, las herramientas utilizadas en el mecanizado de aluminio deberían priorizar especialmente la eliminación de virutas y la disipación de calor.

El uso adecuado de refrigerantes y lubricación es vital en el mecanizado CNC para gestionar el calor y mejorar el rendimiento de la herramienta.

• Importancia del refrigerante para el manejo del calor: Los refrigerantes reducen la acumulación de calor durante el mecanizado, evitando el desgaste de la herramienta y asegurando un mejor acabado superficial. También pueden ayudar a eliminar las virutas y mejorar su gestión.

• Mejores prácticas con refrigerantes: Los refrigerantes solubles en agua suelen ser eficaces para el mecanizado de aluminio. Es fundamental elegir un refrigerante compatible con el aluminio para evitar reacciones químicas que puedan degradar el material o las herramientas.

Sorprendentemente, incluso los maquinistas expertos pueden verse atrapados en lo que afecta al proceso de mecanizado. Aquí hay errores comunes a tener en cuenta:

Cuando se hace funcionar un husillo a velocidades incorrectas, las herramientas a menudo terminan quemándose y desarrollando otros signos tempranos de falla. Recuerde que la velocidad del husillo siempre debe ajustarse al tipo específico de aleación de aluminio con la que va a trabajar.

La aplicación de velocidades de avance incorrectas puede provocar un gran desgaste de la herramienta o una baja calidad del acabado superficial. La tasa de avance debe ser igual a la tasa de corte para lograr excelentes resultados.

Una evacuación de viruta deficiente o inadecuada también plantea problemas como el empaquetado de viruta, con lo que se produce un acabado deficiente y un desgaste elevado de la herramienta. Por lo tanto, será importante para su estrategia de mecanizado tener siempre un plan adecuado para tratar las virutas.

El uso de refrigerantes inadecuados significa que pueden sobrecalentarse y esto reducirá la vida útil de las herramientas. Modifique una técnica de enfriamiento que se adapte a las condiciones de mecanizado de su proyecto.

Cuando no se planifica la trayectoria adecuada de la herramienta, se necesita más tiempo en el mecanizado y aumenta el desgaste de la herramienta. Siempre es recomendable dedicar más tiempo a desarrollar la ruta correcta de la herramienta para tener en cuenta todas las instancias accesibles en el proceso.

Elegir los parámetros correctos para el mecanizado CNC de aluminio implica no solo algunos pasos específicos, sino que también tiene en cuenta varios factores. La selección de aleaciones y el tipo de herramientas, las velocidades de corte y los avances son todas pequeñas decisiones que impactan la eficiencia general de su proceso de mecanizado. Cuando se comprenden completamente todos los detalles del mecanizado de aluminio y el uso del CNC de aluminio Chevron, se pueden obtener los mejores rendimientos con el mínimo esfuerzo y gasto necesarios.

La información contenida aquí lo inspirará a investigar constantemente nuevas tecnologías y métodos para convertirse en un excelente operador de maquinaria de mecanizado dondequiera que se le asigne. Esto se debe a que adoptar la cultura de mejora continua en el flujo de trabajo no solo mejorará la calidad de su producto sino también la sostenibilidad de sus operaciones CNC.