Los fabricantes a menudo enfrentan desafíos para mantener tanto la velocidad como la precisión durante las operaciones de mecanizado. Los métodos tradicionales generan un calor excesivo, lo que provoca el desgaste de las herramientas y reduce la precisión, lo que genera ineficiencias. El mecanizado de alta velocidad (HSM) ofrece una solución que utiliza técnicas avanzadas que combinan velocidades de husillo y avances rápidos. Este enfoque minimiza la generación de calor y el desgaste al tiempo que garantiza cortes precisos y acabados más suaves. Al adoptar HSM, los fabricantes pueden reducir los tiempos de producción y mejorar la calidad general del producto y la eficiencia operativa.

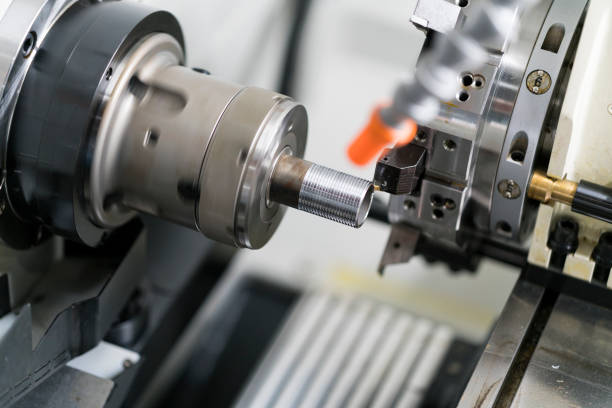

Mecanizado de alta velocidad (HSM) es un proceso que se centra en eliminar material de forma rápida y precisa mediante el uso de altas velocidades de husillo y avances. A diferencia del mecanizado tradicional, que a menudo implica cortes más lentos y pesados, HSM utiliza cortes más ligeros y rápidos para lograr precisión y al mismo tiempo minimizar el calor y el desgaste de la herramienta.

HSM opera con velocidades de husillo significativamente más altas, lo que permite una eliminación de material más rápida y superficies más lisas. El proceso se ve mejorado por las tecnologías CNC y CAM, que brindan un control preciso sobre el movimiento de la herramienta, lo que garantiza eficiencia y precisión. La programación CNC permite realizar ajustes en tiempo real, optimizando tanto la velocidad como los avances, lo que hace que HSM sea ideal para producir piezas complejas de forma rápida y eficaz.

El mecanizado de alta velocidad ofrece varias ventajas críticas para la fabricación moderna. Aumentar la velocidad del husillo y reducir los tiempos de los ciclos mejora la productividad y la precisión. Estos beneficios, una mejor vida útil de la herramienta y la eficiencia del material hacen de HSM la opción preferida para muchas industrias.

Una de las principales ventajas del mecanizado de alta velocidad es su capacidad para reducir significativamente los tiempos de ciclo. Con velocidades de husillo y velocidades de avance más rápidas, las operaciones se pueden completar en menos tiempo en comparación con los métodos de mecanizado tradicionales. Esta reducción en el tiempo del ciclo se traduce directamente en una producción más rápida, lo que permite a los fabricantes completar más tareas en un período de tiempo determinado. Por ejemplo, los componentes que antes requerían horas ahora se pueden terminar en minutos, lo que agiliza el proceso de fabricación.

El aumento de velocidades permite producir más piezas por hora. En la producción en masa, este aumento de la eficiencia es fundamental. El mecanizado de alta velocidad minimiza el tiempo de inactividad entre operaciones y permite una producción continua, lo que da como resultado una mayor producción sin comprometer la calidad. Los fabricantes se benefician de tiempos de entrega más rápidos y un flujo de trabajo mejorado, lo que hace que el mecanizado de alta velocidad sea una solución óptima para industrias que requieren una producción rápida y de gran volumen. Al aumentar la productividad, las empresas pueden satisfacer la demanda de manera más eficaz y mejorar la rentabilidad.

Factor | Mecanizado tradicional | Mecanizado de alta velocidad |

Tiempo de ciclo (por pieza) | 20 minutos | 8 minutos |

Piezas producidas por hora | 3 partes | 7 partes |

Eficiencia operativa | 70% | 95% |

Tiempo de inactividad por turno | 1 hora | 15 minutos |

Producción anual (basada en turnos de 8 horas) | 5.760 piezas/año | 13.440 piezas/año |

El mecanizado de alta velocidad proporciona una precisión mejorada al minimizar la generación de calor y la vibración durante las operaciones. Los métodos de mecanizado tradicionales a menudo dan como resultado una acumulación significativa de calor, lo que puede causar expansión y distorsión de los materiales, lo que genera imprecisiones. Sin embargo, con el mecanizado de alta velocidad, las rápidas velocidades del husillo y los cortes más ligeros reducen la transferencia de calor, manteniendo la integridad estructural del material y mejorando la precisión general.

La precisión dimensional es particularmente crucial cuando se mecanizan geometrías complejas y piezas intrincadas. El mecanizado de alta velocidad permite a los fabricantes lograr tolerancias más estrictas, lo que garantiza que incluso los componentes más detallados se produzcan con precisión. Esto es esencial para las industrias de fabricación aeroespacial y médica, donde ligeras desviaciones en las dimensiones de las piezas pueden afectar el rendimiento.

Material/Geometría | Mecanizado tradicional (rango de tolerancia) | Mecanizado de alta velocidad (rango de tolerancia) |

Piezas metálicas simples | ±0,05 milímetros | ±0,01mm |

Piezas metálicas complejas | ±0,1mm | ±0,02 milímetros |

compuestos | ±0,15mm | ±0,05 milímetros |

Polímeros | ±0,2mm | ±0,08 milímetros |

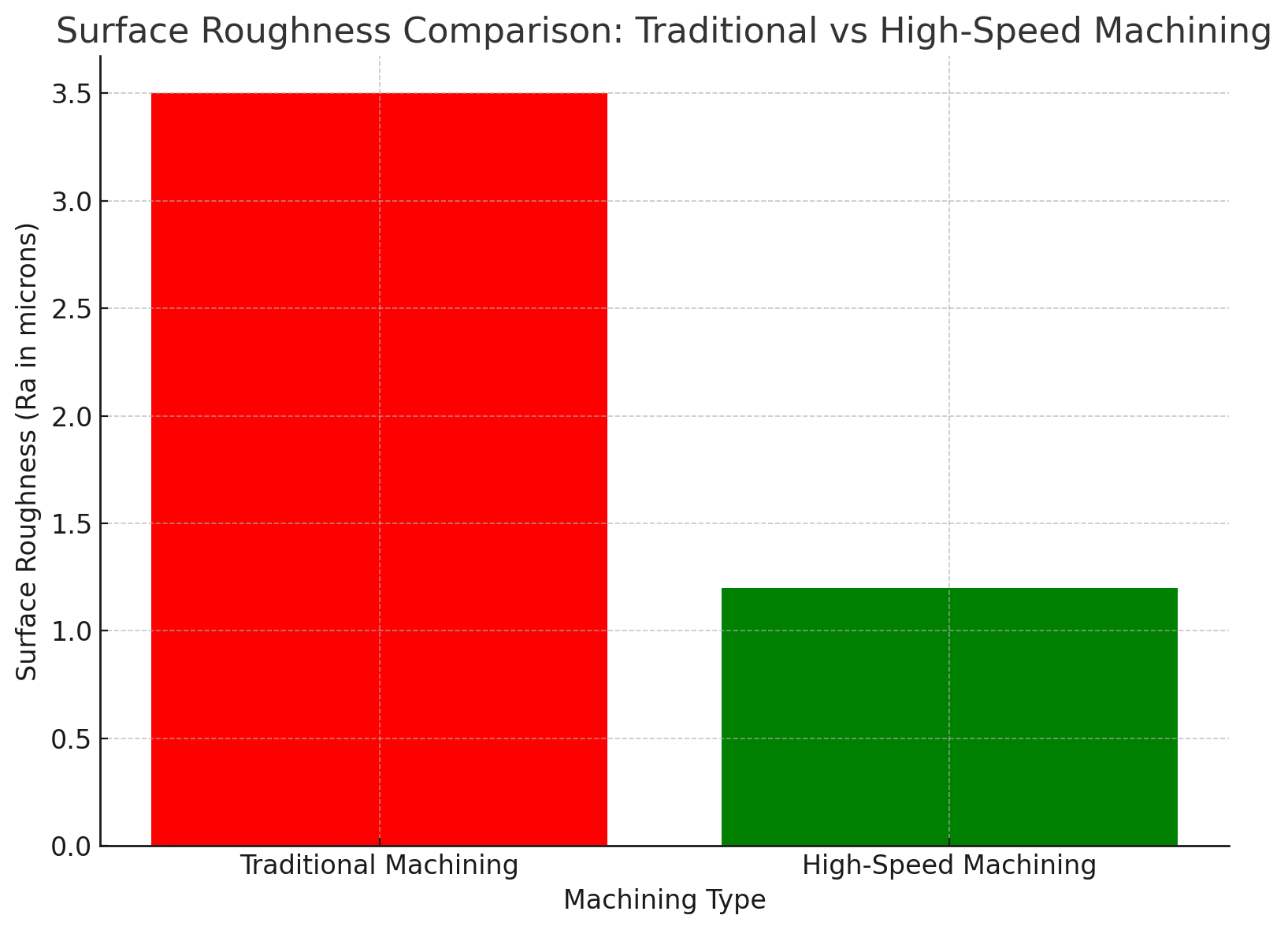

El mecanizado de alta velocidad da como resultado acabados superficiales más suaves, lo que a menudo elimina la necesidad de operaciones secundarias. La combinación de altas velocidades del husillo y trayectorias de herramienta de precisión reduce la fricción entre la herramienta de corte y el material, lo que genera cortes más limpios. Como resultado, los componentes tienen una mejor calidad superficial inmediatamente después del mecanizado, lo que reduce la necesidad de procesos adicionales como lijado o pulido.

Este acabado superficial mejorado afecta directamente los requisitos de posprocesamiento y pulido. En el mecanizado tradicional, las superficies rugosas suelen requerir extensos pasos de acabado para lograr la suavidad deseada. Con el mecanizado de alta velocidad, el acabado más suave reduce el tiempo y el esfuerzo necesarios para estos procesos, lo que genera ciclos de producción más rápidos y menores costos. Este beneficio es particularmente valioso para industrias que requieren componentes de alta precisión con excelente calidad de superficie, como la fabricación aeroespacial, automotriz y de dispositivos médicos.

El mecanizado de alta velocidad prolonga la vida útil de las herramientas de corte al reducir las fuerzas de corte y las temperaturas. Las técnicas de mecanizado tradicionales suelen generar calor y fuerza excesivos, lo que provoca un rápido desgaste de las herramientas. Sin embargo, en el mecanizado de alta velocidad, los cortes más ligeros y rápidos minimizan la fricción, manteniendo las herramientas más frías y reduciendo el desgaste. Esto permite que las herramientas duren más y mantengan su eficiencia de corte durante períodos prolongados.

Con un menor desgaste de las herramientas, se reduce la necesidad de cambios frecuentes de herramientas, lo que mejora directamente la eficiencia operativa. En los métodos tradicionales, a menudo es necesario reemplazar las herramientas varias veces durante un único ciclo de producción, lo que provoca retrasos y aumenta los costos. El mecanizado de alta velocidad, al preservar la vida útil de la herramienta, minimiza estas interrupciones, lo que permite una producción continua con menos paradas por mantenimiento. Esto mejora la productividad y reduce el costo general de las herramientas, lo que hace que el mecanizado de alta velocidad sea una solución más rentable para las necesidades de fabricación a largo plazo.

El mecanizado de alta velocidad (HSM) mejora la eficiencia energética al reducir el consumo de energía por pieza. Los ciclos de mecanizado más rápidos significan que cada pieza se produce en menos tiempo, lo que reduce el uso general de energía de la máquina. Los métodos de mecanizado tradicionales suelen requerir un procesamiento más prolongado, lo que genera un mayor consumo de electricidad. Por el contrario, las rápidas velocidades del husillo y las eficientes operaciones de corte de HSM permiten que las piezas se completen más rápidamente, lo que reduce la energía por unidad.

HSM también reduce el uso de energía en el proceso de fabricación más amplio. Dado que el mecanizado de alta velocidad minimiza la necesidad de operaciones secundarias y cambios de herramientas, reduce el tiempo de funcionamiento de las máquinas. Además, la vida útil mejorada de la herramienta y los acabados más suaves logrados mediante HSM reducen la energía gastada en tareas de posprocesamiento como pulido y esmerilado. HSM contribuye a un proceso de fabricación más sostenible y rentable al optimizar la producción y minimizar el consumo de energía innecesario.

El mecanizado de alta velocidad (HSM) reduce significativamente el desperdicio de material al producir cortes más precisos. Los métodos de mecanizado tradicionales a menudo eliminan el exceso de material, lo que genera mayores niveles de desechos. Por el contrario, las herramientas de corte de precisión de HSM eliminan sólo el material necesario, minimizando el desperdicio. Esta precisión es especialmente importante para industrias con piezas complejas, donde incluso un pequeño error puede provocar un desperdicio de material y un aumento de los costes de producción.

El uso eficiente de materias primas es especialmente valioso cuando se trabaja con metales caros como el titanio o el aluminio de alta calidad. Al reducir el desperdicio de material durante el proceso de mecanizado, HSM permite a los fabricantes aprovechar al máximo sus materias primas. Esto reduce los costes de producción y hace que el proceso de fabricación sea más sostenible. En las industrias de fabricación de dispositivos médicos y aeroespaciales, donde los costos de materiales son altos, la capacidad de HSM para reducir los desechos proporciona beneficios económicos y ambientales. La reducción del desperdicio de material también ayuda a optimizar la gestión del inventario, ya que se necesita menos materia prima para producir la misma cantidad de piezas.

El mecanizado de alta velocidad (HSM) aprovecha la automatización para reducir la necesidad de intervención constante del operador, lo que minimiza el error humano. Las tecnologías CNC y CAM automatizan el mecanizado, permitiendo a las máquinas realizar operaciones complejas con una supervisión mínima. Esto reduce las posibilidades de errores que podrían surgir del manejo manual, mejorando la precisión general de la producción.

La automatización en HSM también mejora la repetibilidad y la coherencia en la fabricación. Una vez configurado un programa, la máquina puede replicar la misma operación varias veces sin ninguna variación. Esto es particularmente útil en la producción en masa, donde es esencial mantener una calidad constante en muchas piezas. La menor necesidad de ajustes manuales garantiza que cada pieza producida cumpla con las mismas especificaciones, lo que genera menos defectos y una mayor eficiencia general.

El mecanizado de alta velocidad (HSM) ofrece una mayor flexibilidad al manipular diversos materiales. Ya sean metales duros como titanio y acero, compuestos avanzados o polímeros, HSM puede adaptarse a diferentes tipos de materiales sin comprometer la precisión o la velocidad. Esta versatilidad lo convierte en una solución ideal para industrias que requieren un trabajo de precisión con diversos materiales, como la fabricación aeroespacial, automotriz y médica.

Además, HSM es ideal tanto para la producción en masa como para el desarrollo de prototipos. Su velocidad y precisión en la producción en masa garantizan resultados consistentes en grandes volúmenes de piezas. Al mismo tiempo, la precisión y adaptabilidad de HSM lo hacen eficaz para crear prototipos, donde la atención al detalle y la precisión son fundamentales. Esta doble capacidad permite a los fabricantes cambiar fácilmente entre producir grandes volúmenes y desarrollar piezas personalizadas, lo que convierte a HSM en una herramienta esencial para satisfacer las diversas necesidades de producción.

Ventajas del mecanizado de alta velocidad (HSM) y su impacto en la fabricación

Sección | Puntos clave | Detalles | Impacto potencial en la manufactura |

Mayor productividad | Tiempos de ciclo más rápidos, mayor producción de piezas | Las máquinas HSM producen más piezas por hora debido a mayores velocidades de husillo y tiempos de ciclo reducidos. | Conduce a un mayor rendimiento, un tiempo de comercialización más rápido y costos laborales reducidos. |

Precisión mejorada | Mayor precisión, menos calor y vibración | Mejoras de precisión debido a la reducción de la expansión térmica y la deflexión de la herramienta. | Vital para industrias como la aeroespacial y la médica, donde las tolerancias estrictas son cruciales para el rendimiento de los componentes. |

Acabado superficial mejorado | Acabados más suaves, mínimo posprocesamiento | HSM produce acabados superficiales más finos, reduciendo o eliminando la necesidad de pulir o esmerilar. | Mejora la eficiencia de la producción, reduce los costos y mejora la estética y el rendimiento del producto. |

Vida útil extendida de la herramienta | Desgaste de herramientas reducido, menos reemplazos | Los materiales y recubrimientos avanzados en las herramientas dan como resultado una vida útil más larga, lo que minimiza el tiempo de inactividad. | Reduce los costos de herramientas, las paradas de la máquina y la intervención del operador, aumentando la eficiencia general del proceso. |

Eficiencia Energética | Menor consumo de energía por pieza. | Los ciclos más rápidos conducen a un menor consumo de energía por unidad; La reducción de los tiempos de inactividad también reduce el uso general de energía. | Disminuye los costos operativos, respalda la fabricación sustentable y cumple con las regulaciones de eficiencia energética. |

Reducción de desperdicio de materiales | Los cortes de precisión reducen los desechos y el uso eficiente de las materias primas. | La precisión de HSM reduce el material de desecho, especialmente en el caso de metales caros como el titanio y el Inconel. | Reduce los costos de materia prima, mejora la rentabilidad y reduce el impacto ambiental debido a un menor desperdicio de material. |

Mayor automatización | Los procesos automatizados reducen el error humano | La tecnología CNC reduce la intervención manual, lo que garantiza una calidad constante y menos errores. | Aumenta la repetibilidad, reduce la fatiga del operador y permite una fabricación de mayor volumen y sin complicaciones. |

Flexibilidad mejorada | Adecuado para una variedad de materiales y escalas de producción. | Capaz de mecanizar metales, compuestos y polímeros; Ideal tanto para la creación de prototipos como para la producción en masa. | Permite a los fabricantes adaptarse rápidamente a las demandas cambiantes, las necesidades de materiales y las tendencias cambiantes de la industria. |

Requisitos tecnológicos para máquinas CNC avanzadas de HSM

• El mecanizado de alta velocidad (HSM) requiere máquinas CNC avanzadas capaces de manejar altas velocidades de husillo y avances. Estas máquinas están diseñadas para mantener la estabilidad y la precisión incluso a velocidades elevadas.

• máquinas cnc de 5 ejes Para HSM son especialmente importantes las máquinas CNC de 6 ejes, ya que pueden manejar geometrías complejas y ofrecer una mayor flexibilidad. Los ejes adicionales permiten movimientos más precisos, lo que los hace ideales para las industrias aeroespacial y automotriz donde las piezas complejas son comunes.

• HSM apuesta por herramientas de corte fabricadas con materiales duraderos como metal duro, cerámica o diamante. Estos materiales son esenciales para soportar las altas temperaturas y fuerzas generadas durante las operaciones de alta velocidad.

• A estas herramientas se les aplican recubrimientos avanzados, como nitruro de titanio y aluminio (TiAlN) o carbono tipo diamante (DLC), para mejorar su durabilidad y resistencia al calor. Estos recubrimientos minimizan el desgaste, lo que permite que las herramientas permanezcan afiladas durante períodos más prolongados.

• La refrigeración y la lubricación son vitales para gestionar el calor generado durante el mecanizado de alta velocidad. Sin una refrigeración adecuada, el calor excesivo puede provocar el desgaste de las herramientas y la deformación del material, lo que reduce la calidad y la vida útil de las herramientas.

• La lubricación por cantidad mínima (MQL) es un sistema altamente eficiente utilizado en HSM. Proporciona pequeñas cantidades de lubricante directamente a la zona de corte, lo que reduce la fricción y evita el sobrecalentamiento mientras utiliza recursos mínimos. Los sistemas MQL ayudan a reducir costes y mejorar la sostenibilidad del proceso de mecanizado.

El mecanizado de alta velocidad (HSM) se utiliza ampliamente en la industria aeroespacial para mecanizar materiales ligeros como el aluminio y el titanio. Estos materiales son esenciales para crear piezas como álabes de turbinas que requieren alta resistencia y bajo peso. HSM garantiza precisión al tiempo que reduce los tiempos de producción, lo que lo hace ideal para componentes aeroespaciales que exigen geometrías complejas y tolerancias estrictas.

En la industria automotriz, HSM produce componentes críticos como piezas de motor, chasis y otras piezas de alto rendimiento. La capacidad de mecanizar rápidamente materiales de alta resistencia con precisión es vital para satisfacer las demandas de rendimiento de los vehículos modernos. HSM también permite la creación de prototipos más rápidos y ciclos de producción más cortos, lo que lo convierte en una herramienta valiosa en la fabricación de automóviles.

La industria médica depende del mecanizado de alta velocidad para fabricar herramientas quirúrgicas, implantes y dispositivos médicos de alta precisión. Estos componentes requieren una precisión excepcional y acabados superficiales suaves para garantizar la seguridad y funcionalidad del paciente. La capacidad de HSM para mecanizar piezas complejas con errores mínimos lo convierte en la opción preferida de los fabricantes de dispositivos médicos.

Uno de los principales desafíos del mecanizado de alta velocidad (HSM) es la gran inversión inicial necesaria para máquinas y herramientas avanzadas. Las máquinas CNC de precisión y las herramientas de corte especializadas necesarias para HSM son más caras que los equipos tradicionales. Los fabricantes deben evaluar cuidadosamente la relación costo-beneficio para determinar cuándo el retorno de la inversión (ROI) justifica los gastos iniciales. Esto es particularmente importante para las empresas más pequeñas que pueden tener un capital limitado.

La gestión del calor durante el mecanizado de alta velocidad es otro desafío importante. Las rápidas velocidades del husillo generan un calor excesivo que, si no se controla adecuadamente, puede distorsionar las piezas y dañar las herramientas. Para abordar esto, es esencial optimizar los sistemas de refrigeración y los métodos de lubricación. La gestión eficaz del calor garantiza la calidad de las piezas mecanizadas y prolonga la vida útil de las herramientas de corte. No controlar el calor puede provocar costosos retrabajos, reemplazos de herramientas y tiempos de inactividad, lo que socava los beneficios de HSM.

• El mecanizado híbrido combina el mecanizado de alta velocidad (HSM) con procesos avanzados como la fabricación aditiva o el corte por láser. Esta integración permite una mayor flexibilidad en la producción, lo que permite a los fabricantes utilizar los puntos fuertes de múltiples técnicas en un único flujo de trabajo.

• Al fusionar HSM con estos procesos, los fabricantes pueden lograr una mayor precisión y eficiencia, particularmente cuando se trata de geometrías complejas o propiedades de materiales que se benefician de una combinación de métodos sustractivos y aditivos.

• La integración de la IA, el aprendizaje automático y el IoT está transformando el mecanizado de alta velocidad a través de la fabricación inteligente. Estas tecnologías monitorean los datos en tiempo real de las máquinas, lo que permite realizar ajustes inmediatos para optimizar el rendimiento.

• El mantenimiento predictivo habilitado por la IA y el IoT mejora aún más la productividad al detectar posibles problemas antes de que provoquen un tiempo de inactividad de la máquina. El análisis del rendimiento en tiempo real ayuda a los fabricantes a maximizar la eficiencia y minimizar los errores, lo que convierte la fabricación inteligente en una tendencia clave para el futuro de HSM.

El mecanizado de alta velocidad (HSM) ofrece importantes ventajas, como mayor productividad, mayor precisión, mejor acabado superficial, mayor vida útil de la herramienta y mejor eficiencia energética. También reduce el desperdicio de material y respalda una mayor automatización en la fabricación. Estos beneficios hacen de HSM una herramienta esencial en industrias que requieren una producción eficiente y de alta calidad.

Sin embargo, los fabricantes deben equilibrar los costos de las máquinas y herramientas avanzadas con una mayor precisión y beneficios de productividad. Si bien la inversión inicial puede ser alta, las ganancias a largo plazo en eficiencia, la reducción de residuos y los ciclos de producción más rápidos pueden compensar estos costos. La adopción de HSM permite a las empresas seguir siendo competitivas optimizando sus procesos y la calidad de sus productos.