Las máquinas de Control Numérico por Computadora (CNC) han revolucionado la industria manufacturera, brindando precisión y eficiencia en diversos procesos. Comprender la esperanza de vida de las máquinas CNC es crucial para los fabricantes que buscan optimizar sus inversiones.

En esta exploración integral, profundizaremos en los factores que influyen en la longevidad de las máquinas CNC, las prácticas de mantenimiento y el panorama en evolución de la tecnología en el sector manufacturero.

La esperanza de vida de una máquina CNC (control numérico por computadora) puede variar según varios factores. Aún así, en general, estas máquinas están diseñadas para ser duraderas y confiables durante un período significativo. Las máquinas CNC pueden durar entre 10 y 20 años, y algunas máquinas superan este período y continúan funcionando de manera eficiente.

Varios factores influyen en la vida útil de una máquina CNC:

● Calidad de construcción: La construcción general y la calidad de construcción de la máquina CNC juegan un papel crucial a la hora de determinar su longevidad. Las máquinas construidas con materiales de alta calidad e ingeniería precisa tienden a tener una vida útil más larga.

● Prácticas de mantenimiento: El mantenimiento regular y proactivo es clave para prolongar la vida útil de una máquina CNC. La lubricación adecuada, las inspecciones de rutina y el reemplazo oportuno de componentes desgastados contribuyen a un desempeño sostenido.

● Carga de trabajo y utilización: La frecuencia y la intensidad del uso de la máquina afectan su vida útil. Es probable que las máquinas utilizadas dentro de los límites recomendados y sujetas a un mantenimiento regular duren más. El uso intenso y continuo puede provocar un desgaste más rápido y requerir un mantenimiento frecuente.

● Avances tecnológicos: Los rápidos avances tecnológicos pueden influir en la relevancia y eficiencia de las máquinas CNC. Si bien las tecnologías más nuevas pueden mejorar el rendimiento, las máquinas más antiguas siguen siendo fiables y operativas después de dos décadas.

● Condiciones ambientales: El entorno operativo afecta significativamente la vida útil de una máquina CNC. Factores como la temperatura, la humedad y la exposición a contaminantes pueden afectar los componentes de la máquina. Las máquinas mantenidas en entornos controlados y sometidas a un cuidado adecuado tienden a durar más.

● Actualizabilidad: Algunas máquinas CNC están diseñadas teniendo en cuenta la capacidad de actualización, lo que permite a los usuarios incorporar nuevas funciones y tecnologías sin necesidad de reemplazar completamente la máquina. Esta adaptabilidad puede contribuir a una vida útil más larga.

Es importante señalar que los avances tecnológicos, incluida la integración de los principios de la Industria 4.0, pueden influir en el rendimiento y la longevidad de las máquinas CNC. Las actualizaciones periódicas de software, las funciones de conectividad y las prácticas de fabricación inteligentes pueden contribuir a ampliar la usabilidad de estas máquinas.

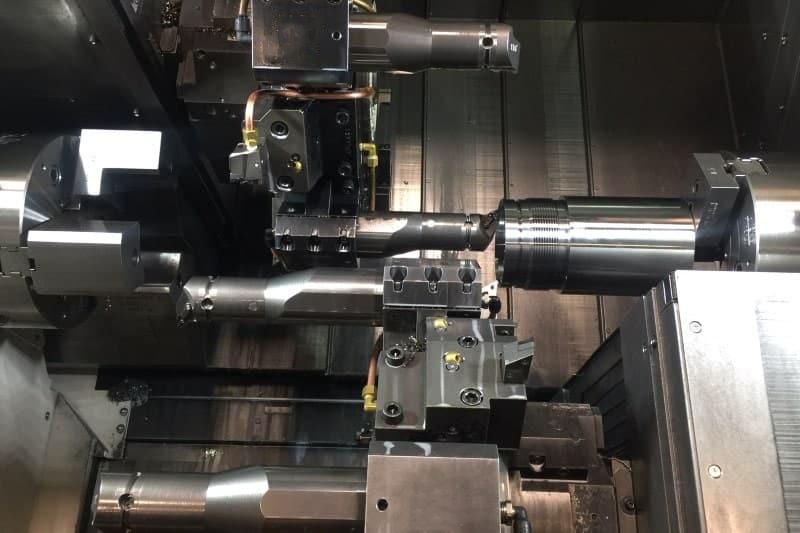

Las prácticas de uso y mantenimiento inadecuado representan una amenaza significativa para la vida útil del CNC, incluidos los enrutadores CNC y Tornos CNC. Descuidar las inspecciones, la limpieza y la lubricación periódicas puede provocar que las máquinas se sobrecarguen y se dañen, lo que genera importantes costos de reparación y pérdidas de productividad.

Los factores ambientales como el calor o la humedad extremos también pueden contribuir al desgaste prematuro, lo que enfatiza la importancia de un entorno operativo controlado. La lubricación incorrecta o el uso del lubricante incorrecto pueden anular las garantías y dañar los componentes, lo que requiere la colaboración con un proveedor de lubricación confiable.

La velocidad de producción óptima es crucial, ya que las velocidades excesivas pueden forzar la máquina y disminuir su longevidad. Es esencial monitorear ruidos inusuales para detectar problemas potenciales de manera temprana, mientras que se recomienda evitar la limpieza de la pistola de aire para evitar daños a los componentes.

A continuación se presentan cinco estrategias clave, que enfatizan específicamente un servicio superior del husillo, para extender la vida útil de las máquinas CNC y optimizar la productividad.

Reconocer signos de problemas en el husillo, como vibraciones o chirridos excesivos, es crucial para prevenir fallas catastróficas. Estos problemas pueden provocar problemas de calidad de las piezas y mayores niveles de ruido.

El mantenimiento predictivo, que implica un seguimiento regular de los parámetros operativos y un registro detallado, ayuda a identificar posibles problemas del husillo antes de que se agraven.

Monitorear el análisis de vibraciones a intervalos apropiados permite una toma de decisiones proactiva y ayuda a evitar tiempos de inactividad críticos.

Cuando es necesaria la reparación o el reemplazo del husillo, asociarse con un especialista en remanufactura garantiza servicios integrales. Algunos remanufacturadores ofrecen servicios de reparación integrales, abordando husillos y componentes relacionados, como motores, codificadores y sensores. La evaluación, el desmontaje y la inspección minuciosos de todos los componentes del husillo garantizan el cumplimiento de las especificaciones del fabricante original.

La mejora continua, inspirada en los principios Kaizen, puede mejorar la eficiencia del proceso de remanufactura. Identificar áreas de mejora, como reducir el cambio de husillo con el tiempo, puede afectar significativamente la productividad general de la máquina.

Ejemplos del mundo real, como la reducción del tiempo de inactividad del husillo de un importante fabricante de automóviles mediante modificaciones específicas, resaltan el potencial de mejoras de tipo Kaizen.

Los clientes deben esperar informes de fallas completos para cada reparación de husillo CNC, incluidas descripciones textuales y fotografías adjuntas. Estos informes proporcionan documentación de los hallazgos del reconstructor, lo que ayuda a los clientes a comprender las causas de las fallas y tomar acciones correctivas. Las recomendaciones para mejorar la vida útil del husillo, como el uso de rodamientos de bolas cerámicos para velocidades más altas, pueden ser información valiosa incluida en estos informes.

Las pruebas y la verificación exhaustivas de los husillos remanufacturados y los conjuntos relacionados, como la electrónica y los motores, son fundamentales. Las pruebas avanzadas incluyen análisis de vibración, pruebas de circuito cerrado en unidades específicas y alineación de codificadores mediante software especializado. Los procedimientos de rodaje a velocidades operativas diseñadas, que duran hasta 18 horas, garantizan que cada husillo reconstruido cumpla con los estándares de calidad antes de salir de las instalaciones de prueba.

El mantenimiento de las máquinas CNC, incluidas las enrutadores y tornos CNC, es de suma importancia en la industria manufacturera. Estas herramientas de precisión son parte integral de los procesos de fabricación modernos y brindan eficiencia, precisión y versatilidad. No se puede subestimar la importancia del mantenimiento regular, ya que influye directamente en la longevidad, el rendimiento y la productividad general de las máquinas CNC.

El mantenimiento regular es la clave para prolongar la vida útil de las máquinas CNC, incluidas las enrutadores y tornos CNC. Estas máquinas, equipadas con componentes complejos y tecnologías avanzadas, están sujetas a rigurosas exigencias operativas. La implementación de un programa de mantenimiento proactivo, como inspecciones de rutina, lubricación y reemplazo de componentes, ayuda a prevenir el desgaste prematuro y garantiza que las máquinas permanezcan en condiciones óptimas durante un período prolongado.

La precisión es el sello distintivo de las máquinas CNC, en particular las enrutadores y tornos CNC, que se utilizan para tareas complejas de corte, modelado y mecanizado. Con un mantenimiento adecuado, se puede mantener la precisión de estas máquinas, lo que genera errores en los productos finales. La calibración periódica, la inspección de componentes críticos y el cumplimiento de las pautas del fabricante son esenciales para mantener la precisión por la que las máquinas CNC son reconocidas en el proceso de fabricación.

El tiempo de inactividad no planificado puede tener un impacto perjudicial en las operaciones de fabricación. Las máquinas CNC suelen ser la columna vertebral de las líneas de producción y cualquier interrupción puede provocar retrasos y aumento de costes. Las prácticas de mantenimiento regulares, como el mantenimiento predictivo a través de sistemas de monitoreo, ayudan a identificar problemas potenciales antes de que se conviertan en problemas mayores. Este enfoque proactivo minimiza las averías inesperadas, reduce el tiempo de inactividad y, en última instancia, mejora la productividad general.

Invertir en mantenimiento regular es una estrategia rentable para los fabricantes. Las medidas preventivas, como la lubricación, la limpieza y el reemplazo oportuno de componentes, son más económicas que lidiar con las consecuencias de una negligencia, como reparaciones extensas o reemplazos completos de la máquina. La inversión inicial en mantenimiento se amortiza al evitar costosas interrupciones y garantizar la longevidad de las máquinas CNC.

Las máquinas CNC, con sus operaciones de corte y precisión de alta velocidad, pueden presentar riesgos para la seguridad si no se mantienen adecuadamente. Los controles periódicos de las funciones de seguridad, los sistemas de parada de emergencia y los enclavamientos contribuyen a un entorno de trabajo más seguro. Garantizar el bienestar de los operadores manteniendo las máquinas en óptimas condiciones no sólo cumple con las normas de seguridad sino que también aumenta la moral y la eficiencia en el lugar de trabajo.

El panorama de la fabricación evoluciona continuamente con los avances tecnológicos. El mantenimiento regular permite que las máquinas CNC se adapten a estos cambios sin problemas. La actualización de los sistemas de control, la incorporación de las últimas actualizaciones de software y la integración de nuevas tecnologías garantizan que los tornos y enrutadores CNC permanezcan a la vanguardia de las capacidades de fabricación, capaces de satisfacer las demandas cambiantes de la industria.

Las máquinas CNC, si bien son muy precisas y eficientes, pueden encontrar varios problemas comunes durante su vida operativa. Identificar estos problemas a tiempo es crucial para mantener una calidad de producción constante y prevenir complicaciones más graves. Algunos problemas frecuentes incluyen:

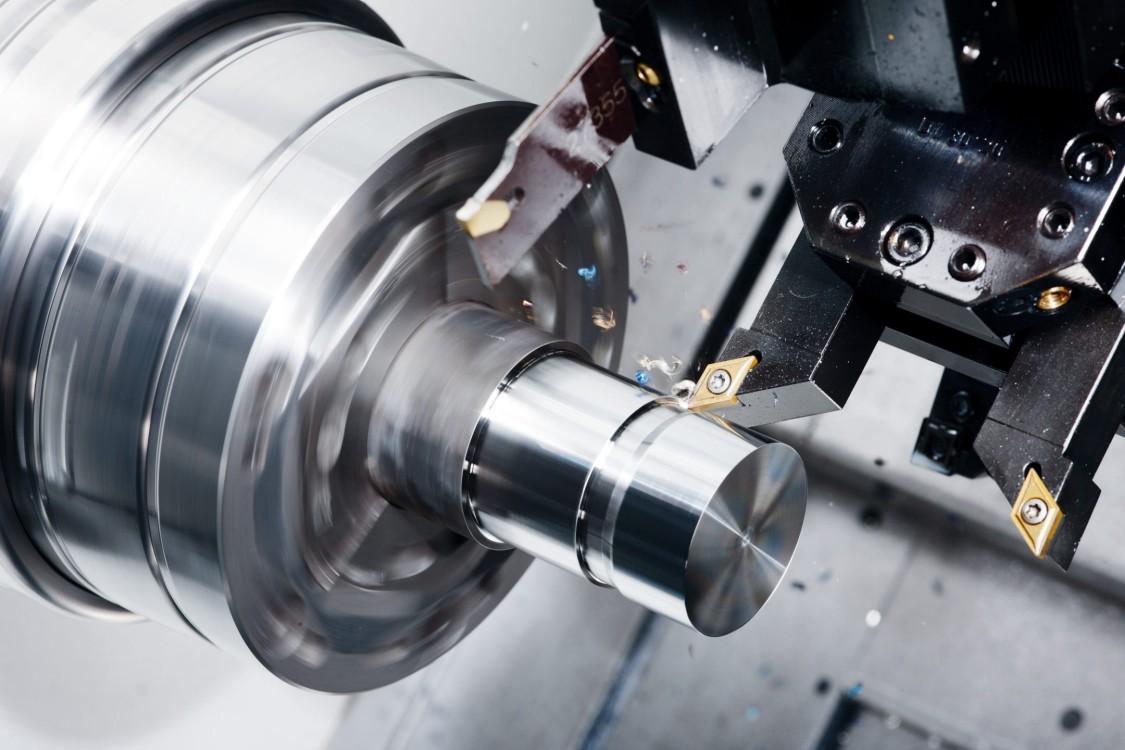

● Síntomas: Mayor vibración, mal acabado superficial, imprecisiones en el mecanizado.

● Causas: Uso excesivo, falta de lubricación o mantenimiento inadecuado.

● Solución de problemas: Inspección periódica del husillo, lubricación adecuada y reemplazo oportuno de componentes desgastados.

● Síntomas: Desviación de las trayectorias programadas, imprecisiones dimensionales.

● Causas: Herramientas desafiladas o incorrectas, fuerzas de corte excesivas o errores de programación.

● Solución de problemas: Inspección de herramientas, selección de herramientas adecuadas, ajuste de parámetros de corte y revisión de programas CNC.

● Síntomas: Desalineación en piezas mecanizadas, errores geométricos.

● Causas: Desgaste de rieles guía, husillos de bolas o holguras en el sistema de accionamiento.

● Solución de problemas: Calibración periódica, verificación y ajuste de rieles guía y husillos de bolas, y minimización del juego mediante un mantenimiento adecuado.

● Síntomas: Sobrecalentamiento, mala evacuación de virutas, reducción de la vida útil de la herramienta.

● Causas: Falla de la bomba, líneas de refrigerante obstruidas o contaminación del refrigerante.

● Solución de problemas: Inspección periódica del sistema de refrigerante, limpieza o reemplazo de filtros y garantía de niveles adecuados de refrigerante.

La resolución de problemas eficaz y las reparaciones oportunas son esenciales para minimizar el tiempo de inactividad y garantizar la longevidad de las máquinas CNC. Los fabricantes y operadores pueden emplear las siguientes estrategias:

● Implementación: Programas regulares de capacitación para el personal de mantenimiento sobre cómo identificar y abordar problemas comunes.

● Beneficios: Un equipo capacitado puede diagnosticar rápidamente los problemas y realizar las reparaciones necesarias, reduciendo el tiempo de inactividad.

● Implementación: Mantener un inventario de repuestos de uso común.

● Beneficios: Tener repuestos fácilmente disponibles facilita los reemplazos rápidos, minimizando el impacto de averías inesperadas.

● Implementación: Desarrollar procedimientos estandarizados para abordar problemas comunes.

● Beneficios: Los protocolos estandarizados agilizan los procesos de resolución de problemas, garantizando coherencia en el enfoque y la resolución.

● Implementación: Revisar y actualizar periódicamente los procedimientos de solución de problemas.

● Beneficios: Mantener los procedimientos actualizados garantiza que el equipo de mantenimiento esté equipado para manejar problemas cambiantes y cambios tecnológicos.

● Implementación: Utilice sensores y sistemas de monitoreo para predecir problemas potenciales antes de que se vuelvan críticos.

● Beneficios: El mantenimiento predictivo permite una intervención proactiva, lo que reduce la probabilidad de fallos importantes y prolonga la vida útil de la máquina.

La adopción de un enfoque proactivo para la resolución de problemas y la reparación mejora la confiabilidad y la longevidad de las máquinas CNC, lo que contribuye a una productividad y rentabilidad sostenidas en las operaciones de fabricación. El mantenimiento regular, una fuerza laboral bien capacitada y una respuesta rápida a los problemas emergentes son elementos esenciales de una estrategia exitosa.

De cara al futuro, los avances tecnológicos están llamados a desempeñar un papel fundamental en la configuración del futuro de las máquinas CNC. Estas innovaciones tienen como objetivo mejorar la longevidad, la eficiencia y el rendimiento general de la máquina.

● Avances: Investigación en curso sobre materiales de última generación con mayor durabilidad y resistencia al desgaste.

● Impacto: Integración de estos materiales en la construcción de máquinas CNC para resistir el uso prolongado y reducir la necesidad de reemplazos frecuentes de componentes.

● Avances: Desarrollo de sistemas de control más inteligentes y adaptativos con algoritmos avanzados.

● Impacto: Mayor precisión, tiempos de respuesta más rápidos y capacidad de autooptimización, lo que contribuye a mejorar la eficiencia de la máquina y prolongar su vida útil.

● Avances: Integración de sensores sofisticados y análisis de datos para mantenimiento predictivo.

● Impacto: Las máquinas pueden anticipar y abordar problemas potenciales antes de que se agraven, lo que reduce el tiempo de inactividad no planificado y extiende la vida útil general.

El cambio global hacia la sostenibilidad está influyendo en la industria manufacturera, incluida la producción de máquinas CNC. Las tendencias futuras en sostenibilidad incluyen:

● Adopción: Aumento del uso de materiales reciclados y sostenibles en la construcción de maquinaria.

● Impacto: Reducción del impacto ambiental y mejora de la eficiencia de los recursos, lo que contribuye a un ciclo de vida más sostenible para las máquinas CNC.

● Implementación: Integración de componentes y sistemas energéticamente eficientes.

● Impacto: Menor consumo de energía, menores costos operativos y una huella de carbono reducida, alineándose con los objetivos ambientales globales.

● Acercarse: Diseñar máquinas CNC teniendo en cuenta la modularidad y la capacidad de actualización.

● Impacto: Permite realizar actualizaciones sencillas, prolongar la vida útil de las máquinas y reducir los residuos electrónicos.

● Iniciativa: Implementación de programas de reciclaje de componentes de máquinas CNC al final de su vida útil.

● Impacto: Minimización de residuos mediante prácticas responsables de eliminación y reciclaje, contribuyendo a una economía circular.

A medida que las máquinas CNC evolucionen, la integración de estos avances tecnológicos y sostenibles no solo mejorará su longevidad sino que también alineará las prácticas de fabricación con las iniciativas ambientales globales.

En resumen, la esperanza de vida de una máquina CNC varía según factores como el tipo, la intensidad de uso y el mantenimiento. Generalmente, con el cuidado adecuado y un mantenimiento regular, las máquinas CNC pueden tener una vida útil de 15 a 25 años. Sin embargo, los avances en tecnología y prácticas sostenibles continúan dando forma a la industria, influyendo en la longevidad de estas máquinas. Los fabricantes que priorizan el mantenimiento continuo y adoptan las tendencias en evolución contribuyen a prolongar la vida útil y a la relevancia duradera de la maquinaria CNC en la fabricación moderna.