Adéntrate en el mundo del mecanizado. Comprender la esencia del taladrado, mandrinado, fresado y torneado. Comprender conceptos, técnicas y aplicaciones clave. Al final, tenga una base sólida en estos procesos de mecanizado centrales.

Taladrar, mandrinar, fresar y tornear se refiere a operaciones de mecanizado cruciales. Cada proceso tiene propósitos únicos en la fabricación. Específicamente, la perforación crea agujeros utilizando un cortador giratorio. Por el contrario, la perforación agranda estos agujeros hasta alcanzar diámetros precisos.

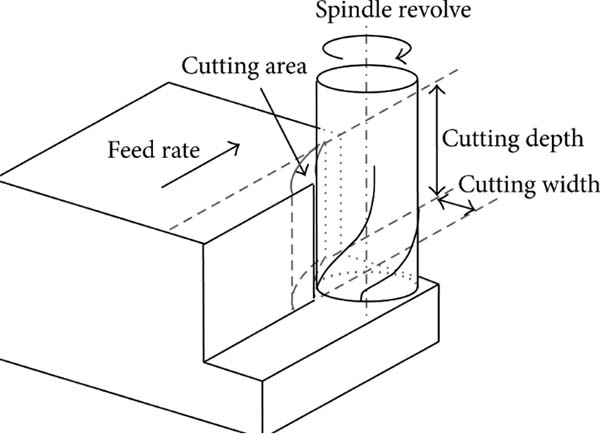

El fresado, por otro lado, utiliza una fresa de varios dientes para eliminar material y dar forma a las piezas de trabajo. El torneado implica un torno que hace girar una pieza de trabajo contra una herramienta de corte.

Estas operaciones, regidas por parámetros como RPM, velocidad de avance y profundidad de corte, dictan la calidad del producto final. Seleccionar los parámetros correctos resulta esencial.

En el sector aeroespacial, la precisión importa. La perforación garantiza la ubicación precisa de los orificios para los componentes de la aeronave. La perforación garantiza dimensiones exactas del orificio, vitales para las piezas del motor.

Molienda Da forma a componentes intrincados como álabes de turbina. Mientras tanto, al girar se crean piezas redondeadas como ejes. Las herramientas de acero rápido (HSS) y carburo de tungsteno dominan este sector y ofrecen durabilidad.

Los automóviles dependen de piezas precisas. Perforación CNC Ayuda a crear orificios para pernos para el ensamblaje del chasis. La perforación perfecciona el tamaño de los cilindros en los motores. El fresado elabora piezas complejas como cajas de cambios.

El torneado produce ejes y varillas. El uso de máquinas de control numérico por computadora (CNC) agiliza la producción y garantiza la coherencia.

Los instrumentos médicos exigen la máxima precisión. Ayudas de perforación en la elaboración de herramientas quirúrgicas. El aburrido garantiza que las agujas de las jeringas tengan orificios consistentes.

El fresado produce implantes dentales con geometrías complejas. El giro es crucial para las prótesis. El acero inoxidable sigue siendo un material preferido debido a sus propiedades de esterilización.

El equipo militar requiere componentes robustos. Perforación y mandrinado de cañones de armas artesanales con alta precisión. Fresado de formas de paneles de armadura.

Girando proyectiles de artillería artesanal. Dada la naturaleza crítica de las aplicaciones de defensa, las máquinas de alto rendimiento con herramientas avanzadas son estándar.

La miniaturización domina el sector de la electrónica. La perforación produce agujeros en la placa de circuito. La perforación garantiza que los conectores encajen perfectamente.

Fresado de formas de moldes semiconductores. El giro es menos común pero sigue siendo vital para componentes específicos. Dada la pequeña escala, a menudo se emplean técnicas de micromecanizado.

La infraestructura energética destaca gracias al mecanizado. Perforación y mandrinado de tuberías artesanales para el transporte de petróleo y gas. El fresado da forma a palas de turbinas para energía eólica.

El torneado produce ejes de generadores para centrales eléctricas. Dadas las operaciones a gran escala, a menudo se emplean máquinas de trabajo pesado.

El mecanizado juega un papel fundamental en el sector agrícola. Los tractores requieren componentes de precisión. La perforación garantiza agujeros precisos en piezas como cajas de cambios. Boring refina estos agujeros para un ajuste perfecto. Mientras tanto, el fresado crea formas intrincadas para componentes de maquinaria.

Las granjas modernas dependen de equipos con piezas fabricadas mediante estos procesos. Las máquinas CNC, con RPM que oscilan entre 1.000 y 4.000, dominan este sector. Esta maquinaria garantiza fiabilidad, eficiencia y un rendimiento duradero.

La perforación es un proceso en el que se perforan los materiales. Una broca gira a altas RPM. HSS (acero de alta velocidad) y carburo son materiales comunes para brocas. La precisión en el diámetro del agujero es crucial.

Los diferentes materiales necesitan brocas específicas. El metal requiere brocas robustas y afiladas. La alineación adecuada garantiza la precisión. Demasiada presión puede dañar las brocas.

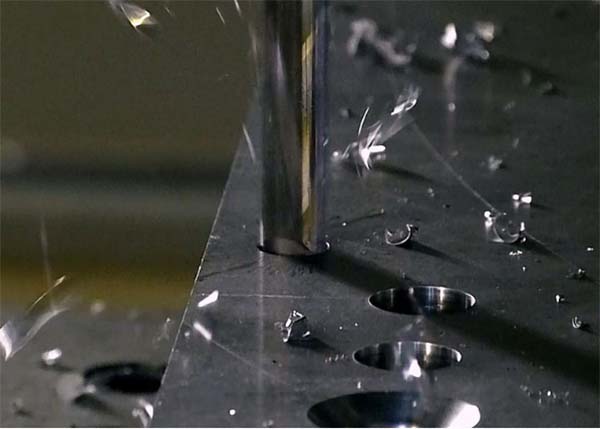

Durante la operación de perforación se forman virutas. La eliminación eficaz de las virutas es fundamental. Una eliminación inadecuada puede dañar las piezas de trabajo. Los sistemas de transporte y sinfín de virutas ayudan.

La limpieza regular del área de trabajo evita la acumulación. Las virutas pueden afectar el proceso de perforación. Una lubricación adecuada ayuda a eliminar las virutas. Una adecuada evacuación de viruta prolonga la vida útil de la herramienta.

La geometría de las brocas es importante. El ángulo de la punta, el ángulo de la hélice y el borde del cincel son fundamentales. El ángulo de la punta está entre 118 y 135 grados.

Los materiales más duros necesitan ángulos de punta más grandes. El ángulo de la hélice afecta la eliminación de viruta. Un borde de cincel correcto garantiza agujeros limpios. La geometría incorrecta puede provocar que la perforación se desvíe.

La velocidad de corte se refiere a la rotación de la broca. Medido en pies de superficie por minuto (SFM). El tipo de material determina el SFM óptimo. Para el aluminio, el SFM es de alrededor de 250.

Para el acero, es aproximadamente 100. Exceder las velocidades recomendadas corre el riesgo de romper la herramienta. La velocidad adecuada garantiza una eliminación eficiente del material.

La velocidad de avance es la velocidad de movimiento de la broca. La velocidad de avance correcta garantiza una perforación suave. Demasiado rápido y corre el riesgo de que se rompa la herramienta. Demasiado lento y es ineficiente. Los materiales más duros requieren velocidades de avance más lentas. Los materiales blandos pueden soportar velocidades más rápidas.

Los refrigerantes reducen el calor durante la perforación. Alargan la vida útil de la herramienta y mejoran los acabados. Los refrigerantes a base de agua son comunes. Los refrigerantes a base de aceite ofrecen una mejor lubricación.

El tipo de refrigerante depende del material. El aluminio necesita refrigerantes específicos. La aplicación adecuada garantiza un enfriamiento efectivo. Los controles periódicos del refrigerante son vitales.

Las brocas helicoidales, a menudo conocidas como brocas HSS, desempeñan un papel fundamental en el trabajo de metales. Con un rango de diámetro de 0,2 a 20 mm, garantizan agujeros precisos.

Los valores de RPM oscilan entre 1000 y 5000, dependiendo de la dureza del material. Además, el uso de refrigerante prolonga la vida útil de la herramienta. Para una eficiencia óptima, reemplace o vuelva a afilar las brocas cada 50 a 60 horas.

Los taladros escalonados son versátiles y permiten múltiples tamaños de orificios con una sola herramienta. Por lo general, presentan de 4 a 12 pasos. La vida útil de la herramienta depende del espesor del material.

Con unas RPM óptimas de 2000, estos taladros son indispensables. El mantenimiento regular garantiza una mayor longevidad de la herramienta.

Las brocas avellanadoras crean un orificio cónico para las cabezas de los tornillos. Un ángulo de 90 grados es estándar. Los materiales como el aluminio requieren RPM de alrededor de 2500. Los materiales más duros, como el acero, exigen 1000 RPM más lentos. La técnica adecuada garantiza la colocación al ras de los tornillos.

Brocas centrales, vitales para trabajos de torno y orificios iniciales para brocas más grandes. A menudo poseen un ángulo de punta de 60 grados. Para el acero, las RPM rondan las 2000, mientras que los metales más blandos pueden exigir 3000 RPM. Asegúrese de que la herramienta permanezca centrada para obtener resultados óptimos.

Las brocas cónicas crean agujeros cónicos, a menudo para accesorios. La conicidad estándar es 1:16. Los valores de RPM pueden variar, pero 1500-2000 es un rango común. RPM demasiado altas pueden dañar la herramienta. Asegure una presión constante durante la operación.

Las brocas sacan material del centro, dejando un núcleo cilíndrico. La profundidad de corte suele alcanzar 4D. Con RPM de alrededor de 2500, son eficaces para materiales como el hormigón. Utilice agua para enfriar y lubricar el taladro durante el funcionamiento.

Brocas para mampostería, con puntas de carburo, para aparejos de ladrillo y hormigón. El diseño de la flauta ayuda a eliminar el polvo. Un martillo de 700-1200 RPM resulta efectivo. Por seguridad, use protección para los ojos. La lubricación es clave para la longevidad y la eficacia.

En los procesos de perforación destaca el acero. Con una resistencia a la tracción de alrededor de 58.000 psi, la durabilidad del acero es inigualable. Las brocas HSS (acero de alta velocidad) funcionan bien. Además, el uso de refrigerante mejora la vida útil de la broca. El alto contenido de carbono del acero afecta la elección de herramientas. Garantizar la precisión se vuelve crucial.

Perforar aluminio requiere cuidado. Más blando que el acero, el punto de fusión del aluminio es más bajo, alrededor de 660°C. El uso de brocas con punta de carburo resulta beneficioso.

La conductividad térmica del aluminio es de 205 W/mK. Se observa una rápida disipación de calor. Una lubricación adecuada garantiza operaciones más suaves. En consecuencia, la eliminación de virutas sigue siendo eficaz.

El titanio presenta desafíos únicos. Con una resistencia a la tracción de 63.000 psi, es robusto. La resistencia al calor del titanio exige atención. Las brocas de carburo se adaptan al titanio.

En particular, las RPM recomendadas oscilan entre 50 y 110. El uso de refrigerantes como TiCC (recubrimiento de carbonitruro de titanio) mejora la longevidad de la herramienta. Sobre todo, las velocidades de avance constantes garantizan resultados óptimos.

El latón, una aleación de cobre y zinc, es distinto. A menudo, los componentes de latón tienen un 65% de cobre. La perforación requiere brocas específicas, preferiblemente HSS. Dada la ductilidad del latón, las virutas se forman fácilmente.

Lo ideal es un rango de RPM de 100 a 300. La lubricación, aunque no es obligatoria, ayuda a que las operaciones sean más suaves. Lograr la precisión se vuelve factible.

Los plásticos varían en dureza. El HDPE (polietileno de alta densidad) se diferencia del PVC (cloruro de polivinilo). La perforación exige brocas afiladas en ángulo de cuña. Las RPM por debajo de 500 funcionan mejor.

Como los plásticos son aislantes, se produce acumulación de calor. La ventilación y los refrigerantes pueden contrarrestar esto. En última instancia, los ajustes de la velocidad de avance optimizan los resultados de la perforación.

En el mecanizado de precisión, conseguir el diámetro de agujero correcto es crucial. Las dimensiones del orificio varían de 2 mm a 100 mm. El diámetro de un orificio define la función de la pieza.

Para un rendimiento óptimo, el cumplimiento de las medidas especificadas es vital. Los errores superiores a 0,01 mm pueden comprometer la funcionalidad de un componente. Garantizar la precisión no es negociable en maquina aburrida operaciones.

La selección de la herramienta adecuada determina el éxito del mecanizado. Herramientas como los escariadores de punta única, de punta doble y ajustables tienen distintos usos.

Cada herramienta se adapta a un material específico: HSS para acero y carburo para metales más duros. La vida útil de la herramienta varía según el material y el uso. Comprender las especificaciones y la aplicación de las herramientas garantiza los resultados deseados en las operaciones de mandrinado.

La velocidad de avance afecta la eficiencia y la calidad de la perforación. Las velocidades de avance oscilan entre 0,05 mm/rev y 0,5 mm/rev. ajustar la velocidad de avance puede influir en el acabado de la superficie.

Una velocidad más lenta a menudo produce acabados más suaves. Por el contrario, tasas más rápidas podrían acelerar el proceso pero comprometer la calidad. Equilibrar velocidad y precisión es esencial.

La profundidad es fundamental en las operaciones de perforación. Las profundidades varían según los requisitos de los componentes, a menudo entre 5 mm y 500 mm. La longitud y la rigidez de la herramienta influyen en las profundidades alcanzables.

Lograr la profundidad correcta garantiza el ajuste y el funcionamiento del componente. El monitoreo y los ajustes constantes garantizan el resultado deseado en tareas de perforación de profundidad específica.

La calidad de la superficie final dice mucho sobre el proceso de perforación. Los valores de rugosidad superficial (Ra) indican la calidad del acabado. Los valores de Ra más bajos, como 0,2 µm, significan acabados más suaves.

El tipo de material, la selección de herramientas y la velocidad de avance impactan directamente el valor Ra. Al optimizar estos parámetros, se vuelve factible lograr un acabado superior.

La configuración adecuada de la máquina sienta las bases para una perforación exitosa. Parámetros como la velocidad del husillo (RPM), normalmente entre 1000 y 5000, influyen. Alinear correctamente la pieza y la herramienta evita errores.

La calibración de máquinas mediante micrómetros y calibres garantiza la precisión. El mantenimiento y la calibración regulares mantienen el rendimiento y la longevidad de la máquina.

En el fresado, la eliminación controlada del material da como resultado formas precisas. Las máquinas utilizan cortadores rotativos para eliminar el metal. Las máquinas CNC automatizan el proceso, asegurando precisión.

Determinar la ruta de la herramienta es vital. El camino sigue una secuencia que dicta el movimiento del cortador. Una planificación adecuada maximiza la eficiencia y minimiza el desgaste de las herramientas.

Lograr un acabado superficial suave es crucial. Los factores que influyen en el acabado incluyen el tipo de cortador, la velocidad y el avance. Apunte a un valor Ra entre 0,2 y 3,2 µm para obtener resultados óptimos.

Varios cortadores se adaptan a diferentes tareas. Las fresas se encargan de perfilar y encajar. Las fresas frontales garantizan superficies planas. Los molinos de punta esférica crean superficies contorneadas. Seleccionar la cortadora adecuada garantiza el éxito del trabajo.

La sujeción segura del trabajo es esencial para la seguridad. Prensas, abrazaderas y accesorios sujetan la pieza de trabajo. Una sujeción adecuada de la pieza evita el movimiento, asegurando cortes precisos.

La profundidad del corte influye en el producto final. Los cortes demasiado profundos sobrecargan la máquina. Los cortes demasiado superficiales hacen perder el tiempo. Una profundidad de 2 a 5 mm es estándar para la mayoría de los materiales.

Los tornos transforman materias primas. Los tornos CNC (control numérico por computadora) ayudan a la precisión. Con las RPM (revoluciones por minuto) configuradas, comienza el giro. A continuación, se insertan piezas de metal con forma.

Los ajustes correctos de la máquina producen resultados óptimos. Las operaciones de torno, esenciales para taladrar, mandrinar, fresar y tornear, ofrecen precisión en la industria.

La elección de herramientas es crucial. El HSS (acero de alta velocidad) sigue siendo popular. Las herramientas de carburo resisten el calor. Hecho: La vida útil de la herramienta varía. Regularmente, los expertos seleccionan las herramientas en función de la dureza del material. Para obtener resultados óptimos, la elección de la herramienta es importante.

Las RPM son importantes al girar. Las altas RPM garantizan acabados suaves. Por el contrario, las RPM bajas ayudan a los materiales más duros. Hecho: Las RPM óptimas del aluminio son 2500. El acero requiere 1200 RPM. La velocidad correcta del husillo mejora significativamente la calidad del producto.

Los ángulos impactan el corte del material. El ángulo de inclinación, el ángulo de alivio y el ángulo de avance son vitales. Un ángulo de inclinación de 12° es adecuado para el acero. Los ángulos correctos garantizan cortes suaves, menor desgaste y mayor vida útil de la herramienta.

La profundidad afecta directamente la remoción de material. La profundidad oscila entre 0,2 mm y 6,5 mm. Una profundidad de 3 mm es común para operaciones de desbaste. Las profundidades precisas garantizan los acabados deseados, maximizando la eficiencia.

La calidad de la superficie es primordial. RA (Promedio de rugosidad) mide la calidad del acabado. Un RA más bajo denota superficies más lisas. Factores como las RPM, los ángulos de la herramienta y la profundidad afectan la RA. Lograr una superficie perfecta requiere experiencia y precisión.

Criterios/Parámetro | Operaciones de torno | Selección de herramientas | Eje de velocidad | Ángulos de herramienta | Profundidad del corte | Acabado de la superficie |

Precisión | ±0,001 mm | puntas de carburo | 1500 rpm | ángulo de 60° | 2,5 milímetros | Ra 1,6 µm |

Compatibilidad de materiales | Acero, Aluminio | HSS, carburo | Acero: 1200 RPM | Aluminio: 80° | Aluminio: 1mm | Acero: Ra 0,8 µm |

Desgaste y desgaste | Bajo en latón | FSS: Moderado | Inferior: Menos desgaste | Agudo: Desgaste más rápido | Más profundo: más desgaste | Áspero: Ra 2,8 µm |

Solicitud | Perforación, Refrentado | Desbaste, Acabado | Alto: Pulido | Desbaste: 55° | Grueso: Desbaste | Fino: Decorativo |

Mantenimiento | Lubricación regular | Afilado | Comprobación del cinturón | Reafilado | Control periódico | Pulido regular |

Eficiencia | Alto para metales | Carburo: el más rápido | Consistente: Mejor | Óptimo: 60° | Moderado | Suave: Alta exigencia |

Una mesa sobre el torneado: ¡dar forma a las materias primas!

En taladrado, mandrinado, fresado y torneado, la velocidad de corte óptima es primordial. Los metales como el aluminio requieren velocidades más altas, alrededor de 400 RPM (revoluciones por minuto), mientras que los materiales más resistentes como el acero pueden funcionar alrededor de 125 RPM. Los ajustes a la velocidad de corte impactan directamente en la calidad de la pieza mecanizada.

Una mayor vida útil de la herramienta denota eficiencia. Al monitorear el desgaste y la degradación, los reemplazos de herramientas se vuelven predecibles. Las herramientas de acero de alta velocidad (HSS) ofrecen un equilibrio entre longevidad y costo. Las herramientas de carburo, aunque más caras, prolongan sustancialmente su vida útil en muchos casos.

Este parámetro determina cuánto material se elimina en una sola pasada. Durante el fresado, se puede usar una profundidad de 0,020 pulgadas para acabados finos, mientras que los cortes en bruto pueden emplear una profundidad de 0,100 pulgadas. El ajuste de esta profundidad garantiza la precisión y reduce el desgaste de la herramienta.

La velocidad a la que el material avanza hacia la herramienta es crucial. Para operaciones de torneado, las velocidades de avance entre 0,002 y 0,006 pulgadas por revolución suelen producir resultados óptimos. Las velocidades de avance correctas evitan la rotura de la herramienta y mejoran el acabado superficial.

Cada proceso de mecanizado tiene como objetivo un acabado suave. Los valores de rugosidad de la superficie, a menudo medidos en Ra (promedio de rugosidad), ayudan a cuantificar esta suavidad. Un valor Ra de 32 indica un acabado mecanizado estándar, pero operaciones especializadas pueden alcanzar valores tan bajos como 16.

Los refrigerantes tienen un doble propósito: regular la temperatura y eliminar residuos. Los aceites solubles en agua son comunes y ofrecen un buen enfriamiento y lubricación. Los refrigerantes sintéticos, por otro lado, resisten el crecimiento bacteriano, lo que amplía su utilidad.

En las operaciones de mecanizado, la degradación de la herramienta sigue siendo primordial. Las acciones a alta velocidad provocan un rápido desgaste de la herramienta. Incluso las herramientas más robustas, como las de carburo o HSS, se enfrentan a la degradación.

El uso prolongado de herramientas afecta la calidad de los cortes, lo que genera mayores costos operativos.

Durante los procesos de taladrado y fresado, las máquinas suelen sufrir oscilaciones no deseadas. La vibración excesiva compromete la integridad del producto final.

El uso de máquinas CNC modernas con mayor estabilidad puede mitigar un poco esto. Los operadores de máquinas necesitan monitorear y ajustar constantemente la configuración para garantizar vibraciones mínimas.

El torneado y el fresado a alta velocidad producen un calor significativo. Las temperaturas excesivas pueden deformar la pieza de trabajo. Los métodos de enfriamiento, como el uso de fluidos de corte, son esenciales.

Estos fluidos reducen las temperaturas, pero seleccionar el adecuado para cada material es fundamental.

Todo proceso de mecanizado conlleva una pérdida de material. Las operaciones de fresado o torneado ineficientes pueden provocar un aumento de residuos. Las técnicas modernas, como el software CAD/CAM, ayudan a optimizar las rutas de corte. Incluso con la tecnología, lograr el desperdicio cero sigue siendo un desafío.

La demanda de componentes ultraprecisos va en aumento. Es posible que los métodos tradicionales de perforación o mandrinado no alcancen la precisión deseada. Se encuentra disponible maquinaria avanzada con precisión a nivel de micras. Aun así, tienen un coste elevado y requieren formación especializada.

HSM, o RPM, alcanza hasta 30.000 RPM. El corte de metales a alta velocidad, especialmente aluminio y titanio, resulta eficaz. Herramientas precisas y máquinas rígidas garantizan la calidad en los procesos HSM.

El enfriamiento criogénico utiliza nitrógeno líquido a -196°C. Las velocidades de enfriamiento superan a los métodos tradicionales. La vida útil de la herramienta se extiende en un 50 % con el tratamiento criogénico. Este enfriamiento mejora el acabado de la superficie y reduce el desgaste.

Los rayos láser cortan, graban y dan forma a materiales. La intensidad del haz alcanza los 1.000 vatios. Los láseres alcanzan una precisión de 0,005 mm. Los metales, plásticos y cerámicas se benefician de la precisión del láser.

USM emplea vibraciones de alta frecuencia. La herramienta vibra a 20.000 Hz. Los materiales duros y quebradizos como el vidrio y la cerámica se someten a USM. La mínima generación de calor garantiza la integridad del material.

ECM elimina el metal mediante disolución anódica controlada. El voltaje entre la herramienta y la pieza de trabajo se mantiene entre 5 y 25 V. La tasa de eliminación de material (MRR) depende de la corriente aplicada. Lograr formas complejas se vuelve factible.

El plasma alcanza temperaturas de 30.000°C. Los materiales conductores se someten a corte por plasma. La profundidad de corte alcanza hasta 50 mm. El proceso ofrece velocidad y eficiencia para materiales gruesos.

El mecanizado abarca diversos procesos. Los conceptos centrales son taladrado, mandrinado, fresado y torneado. Cada uno ofrece ventajas únicas en el ámbito de la fabricación. Busque mayor conocimiento y dominio. Para equipos avanzados y experiencia, visite CNCYANGSEN. Confíe en la precisión, la calidad y la eficiencia.