Un proceso de mecanizado CNC completo se basa en un sistema de herramientas bien diseñado para garantizar la eficiencia, la precisión y la productividad.

Los sistemas de herramientas CNC integran herramientas de corte, portaherramientas y adaptadores para optimizar la selección de herramientas, reducir el tiempo de configuración y facilitar operaciones de mecanizado estables. Mediante el uso de módulos de herramientas estandarizados, los centros de mecanizado pueden realizar una amplia gama de tareas de corte, minimizando el tiempo de inactividad, los costos y el riesgo operativo.

Comprender cómo seleccionar y configurar las herramientas de corte y portaherramientas adecuados es esencial para mantener un ciclo de mecanizado CNC eficiente.

Un sistema de herramientas para un centro de mecanizado es una combinación completa de herramientas de corte, portaherramientas, interfaces de herramientas y componentes de gestión de herramientas que permiten que un centro de mecanizado CNC realice operaciones de fresado, taladrado, roscado y mandrilado de forma precisa y eficiente.

A diferencia de las herramientas de corte independientes, un sistema de herramientas se centra en la rigidez, la repetibilidad, la velocidad de cambio de herramienta y la estabilidad del mecanizado, que son fundamentales para los centros de mecanizado CNC modernos que operan en producción por lotes o continua.

Un sistema de herramientas bien diseñado afecta directamente:

Precisión de mecanizado

Calidad del acabado superficial

Vida útil y costo de la herramienta

Tiempo de actividad y productividad de la máquina

El éxito de su mecanizado reside en el sistema de herramientas. Consulte la lista de verificación a continuación para mecanizar las piezas eficazmente.

Es fundamental considerar las propiedades de la herramienta antes de elegirla. Por ejemplo, si busca una herramienta duradera y resistente a altas temperaturas, las mejores opciones son las de acero rápido. Sin embargo, para cortar materiales muy duros como el hierro fundido, opte por cortar cerámica.

El número de flauta indica la velocidad de avance de la fresa sobre el material. Las herramientas deben tener un número moderado de flautas, ya que se producen demasiados desgarros en las piezas de trabajo.

El recubrimiento de su herramienta influye en el proceso. Aumenta o reduce los costos de producción. Por lo tanto, elija con cuidado.

Antes de iniciar el proceso de corte, comprenda los sistemas de mecanizado.

Tenga en cuenta los siguientes parámetros de la máquina para obtener los resultados deseados:

• Salida de mecanizado

• Opciones de sujeción del husillo

• Sistema de herramientas

A medida que se mecaniza el material, la calidad de la superficie, la abrasividad y los acabados se mantienen mediante un sistema de recolección de polvo. Es importante comprender las propiedades de las herramientas de corte para una selección adecuada. Esto es lo que determina la capacidad de avance y la rentabilidad esperadas. El uso de herramientas contribuye a una producción rentable.

Quizás haya visto conos pronunciados o portaherramientas HSK en centros de mecanizado CNC de madera, plástico y materiales compuestos. Estos portaherramientas producen productos de calidad gracias a su alta precisión. No verá superficies irregulares ni rugosas, sino lisas hasta el último detalle.

Además, los portaherramientas están equipados con tuercas de pinza con cojinetes de bolas. Aunque es la mejor opción, algunos... fabricantes de mecanizado CNC Incluso se puede suministrar una sola tuerca estática al sistema. Las tuercas de pinza con rodamiento de bolas no se acoplan a la tuerca de los anillos interiores. Por lo tanto, un movimiento circular del rodamiento de bolas genera una fuerza de sujeción.

Existe una variedad de portaherramientas modulares, incluyendo portaherramientas de pinza, termorretráctiles e hidrorretráctiles para las aplicaciones de mecanizado más avanzadas. Analicemos cada portaherramientas y sus ventajas:

Si desea realizar operaciones de mecanizado de alta velocidad, un portaherramientas termorretráctil es la mejor opción. Los portaherramientas se colocan en un mandril termorretráctil. No necesitará usar un sistema de pinzas.

Además, existe la opción de montar el equipo de calentamiento en el vástago de la herramienta. Sin embargo, reemplazar la herramienta del mandril requiere una inversión costosa. La inserción de un sistema de herramientas de carburo permite a los fabricantes configurar las herramientas y almacenarlas en un solo lugar.

Otra opción para reducir la presión o la tolerancia entre los sistemas de la máquina y las herramientas es un portaherramientas de mandril hidráulico. Están disponibles en tamaños métricos que van desde 10 mm hasta 25 mm.

Al contar con herramientas de corte, no es necesario invertir en herramientas. Elegir la herramienta adecuada es fundamental. Las herramientas de baja calidad no cumplen la función, lo que limita el proceso de mecanizado y aumenta considerablemente el coste.

Aquí tienes diferentes herramientas que necesitas conocer:

• Herramientas espirales de carburo sólido

• Insertar herramientas

• Herramientas de perfil personalizadas

• Herramientas de diamante policristalino (PCD)

Compre portaherramientas y una selección de herramientas de corte precisas para garantizar un acabado de alta calidad, precisión, rentabilidad y reducción de desperdicios. Así mantendrá la integridad de su máquina.

Si se adquiere una broca con punta de carburo para una máquina CNC, no mantendrá la uniformidad. Sin embargo, se prefieren las herramientas de inserción para mantener la precisión dimensional a un bajo costo.

Al pasar diamante policristalino (PCD) a través de una máquina que tiene un fabricante fenólico con brocas de carburo, se minimizarán los costos de mecanizado.

Los conceptos básicos de herramientas incluyen portaherramientas, herramientas de corte y su uso en centros de mecanizado verticalesSi estas herramientas son defectuosas o imprecisas, la producción no llegará muy lejos.

Las brocas están compuestas de puntas de corte cónicas y ranuras helicoidales. Existen tres variedades de brocas:

• Brocas de centrado

• brocas helicoidales

• Brocas eyectoras

Es posible perforar la pieza para crear puntos pequeños con brocas de centrado y desarrollar puntos precisos con brocas helicoidales. Además, las brocas expulsoras permiten realizar agujeros profundos.

Viene una opción mucho más versátil que las brocas y fresas de extremoSe trata de ocho flautas específicas para remover materiales sin necesidad de taladrar previamente en el mínimo tiempo.

Antes de fresar la pieza, es necesario preparar el material inicial para la siguiente fase. Las fresas de planear insertan múltiples fresas para crear secciones planas del prematerial.

Para operaciones complejas, se utilizan fresas laterales y frontales para cortar ranuras a lo largo de las paredes laterales de la pieza de trabajo.

Otro cortador importante en la horizontalCentro de mecanizado CNCEs el cortador de engranajes. Estos incluyen el corte angular, el de tornillo y el de dientes rectos para la fabricación de productos.

Cree un diámetro de preroscado perfecto con fresas huecas. Esta herramienta de corte cuenta con más de tres herramientas de corte para moverse alrededor de la pieza de trabajo y lograr proyecciones de acabado.

Cuando necesite cortar roscas internas o externas, instale fresas de roscar en el sistema de herramientas de su máquina. Además, las fresas de roscar penetran piezas metálicas.

Realizar cortes anchos y estrechos en superficies planas es fácil con cortadoras de losas o fresadoras de losas. Esta herramienta para cortar dientes en la periferia es ideal para cortes rápidos.

Si desea realizar cortes superficiales en materiales, estas herramientas rotativas pueden producir superficies lisas. Son la herramienta ideal para quienes tienen un presupuesto ajustado.

Al finalizar el proceso de corte, comienza el rectificado. Las herramientas y las muelas de rectificado trabajan conjuntamente para producir una pieza de alta precisión.

Una vez perforada la pieza, agrande los agujeros con mandriles. Para ahusar los agujeros, se utiliza un torno con mandriles.

Refinar o suavizar los bordes afilados de la pieza es crucial. Esto se logra con herramientas de biselado. También se pueden realizar desbarbados y biselados.

Estas herramientas transforman un material simple en patrones geométricos únicos, como formas rectas, diagonales y romboidales. Estas formas o patrones en la superficie de la pieza de trabajo proporcionan un mejor agarre y acabado al material.

Una herramienta de tronzado con filo afilado corta los materiales de la pieza. Estas herramientas también pueden utilizarse para separar la pieza terminada de las piezas sobrantes.

Tras elegir las herramientas para su proceso de mecanizado, debe saber cómo usarlas. Cada herramienta está diseñada con parámetros específicos. Por lo tanto, realizar cortes dentro de estos parámetros proporciona precisión.

Para un corte correcto, el rendimiento de las herramientas de corte no es determinante. Sin embargo, es necesario verificar la integridad de la máquina, la resistencia de los materiales, la extracción de polvo, el sistema de sujeción, los portaherramientas (pinzas) y los parámetros de mecanizado.

Además, la carga de viruta es otro factor a considerar. Durante el corte, es importante observar que la carga de viruta debe estar dentro de un rango ideal. Si esta no se ajusta al ideal, las herramientas se sobrecalientan y su vida útil disminuye, lo que afecta el proceso de mecanizado. Usar herramientas por encima de su límite máximo provoca su rotura.

Uno de los aspectos más importantes para un mejor corte con el sistema de herramientas es que el filo de corte se deslice sobre el material a la velocidad adecuada. Ni siquiera las fresas de ranurado pueden ofrecer mejores resultados. Solo la carga de viruta es responsable de la calidad, la eficiencia y la vida útil de los sistemas de herramientas de mecanizado CNC.

Es el grosor o tamaño de la viruta que se reduce al cortar los bordes en cada revolución de la herramienta. Cambiar de una broca de 2 a 3 flautas reduce el tamaño de la viruta en un 33 % si la velocidad no se ajusta adecuadamente. Las virutas más pequeñas generan más calor, ya que no se pueden extraer con un solo corte y se vuelven a cortar en partículas diminutas.

Las tablas de carga de viruta proporcionadas por los fabricantes o en línea se toman como punto de referencia, y depende del usuario si busca un punto óptimo que ofrezca servicio de herramienta, acabado y costo a largo plazo.

Aquí está la fórmula de carga del chip.

Carga de viruta = Velocidad de avance (pulgadas por minuto) / (RPM x número de flautas)

Por ejemplo, Carga de viruta = Velocidad de avance 600"/minuto /(18 000x2 flautas) Carga C600 = 0,017"

Aumentar el tamaño de la viruta puede reducir la calidad del corte. De igual manera, una reducción en el tamaño de la viruta puede acortar la vida útil de la herramienta. Por lo tanto, busque la opción intermedia ideal para optimizar tanto el acabado como la vida útil de la herramienta.

Existen dos tipos de dirección de corte: corte ascendente y corte convencional. En el corte ascendente, el avance y el filo de corte se encuentran en la misma dirección. Nunca realice operaciones manuales, ya que el material podría retroceder; esto es peligroso. El corte ascendente es la mejor opción debido a la alta calidad del acabado del producto.

Por otro lado, en el corte convencional, la alimentación se realiza en dirección opuesta al filo. Por lo tanto, las herramientas de corte ejercen menos presión al cortar y prolongan su vida útil.

Utilizar las máquinas herramienta CNC más modernas y de alta calidad es el paso más importante. El sistema de herramientas garantiza el correcto desarrollo de su proyecto.

Los sistemas de inventario y herramientas CNC ofrecen muchas ventajas, entre las que se incluyen una vida útil optimizada de las herramientas, menores costos de equipo, rendimiento ideal, mayor eficiencia gracias a una configuración mejorada, tiempo de cambio y producción de alta calidad.

¿Desea obtener cortes precisos en su material? Las herramientas de alta calidad pueden lograrlo. Así, podrá cumplir con las especificaciones y requisitos de su producto. Consiga la mejor opción.

Ahorrar tiempo es fundamental en la industria del mecanizado, ya que los fabricantes deben producir toneladas de productos. Se requiere un corte y un acabado precisos. Aquí es donde las herramientas adecuadas entregan los productos a tiempo. Así que ahorre tiempo de recorte con herramientas que garantizan la precisión.

El acabado del producto es lo importante. Usar herramientas obsoletas no dará los resultados deseados, causando bordes irregulares e imperfecciones. Por lo tanto, actualice constantemente su sistema de herramientas para lograr un acabado uniforme.

Ya sean laminados de grado sólido o láminas de poliestireno, los cortes de 3 y 5 ejes y los materiales mecanizables en una fresadora CNC están disponibles para una variedad de aplicaciones.

Las herramientas también deben garantizar la precisión dimensional, de modo que haya una desviación mínima o nula y su proyecto se ajuste a sus especificaciones.

Desde la elección del sistema de herramientas adecuado hasta el uso de diferentes herramientas de corte, obtendrá información valiosa sobre las máquinas CNC. Además de los factores mencionados, también deberá tener en cuenta otras consideraciones.

A continuación se indican otros factores a tener en cuenta:

• Diseñar patrones geométricos o complejidad

• Calidad de los materiales

• Acabado de superficies

• Rango de tolerancia del material

• Precisión de los sistemas de herramientas

A veces, una sola herramienta de corte es suficiente, pero otras veces se requiere un sistema completo de herramientas para realizar el trabajo. Todo depende del material utilizado.

1. ¿Qué es un sistema de herramientas en un centro de mecanizado CNC?

Un sistema de herramientas en un centro de mecanizado CNC se refiere a la combinación completa de herramientas de corte, portaherramientas, adaptadores e interfaces utilizadas para realizar operaciones de mecanizado.

Su propósito es garantizar un posicionamiento preciso de la herramienta, un rendimiento de corte estable y cambios de herramienta eficientes, en lugar de simplemente sujetar una herramienta de corte.

2. ¿Por qué es importante un sistema de herramientas para el mecanizado CNC?

Un sistema de herramientas adecuado afecta directamente a:

Precisión de mecanizado y acabado superficial

Vida útil de la herramienta y estabilidad de corte

Tiempo de preparación y eficiencia de producción

Sin un sistema de herramientas adecuado, incluso una máquina CNC de alto rendimiento no puede lograr resultados consistentes o repetibles.

3. ¿Qué componentes están incluidos en un sistema de herramientas CNC?

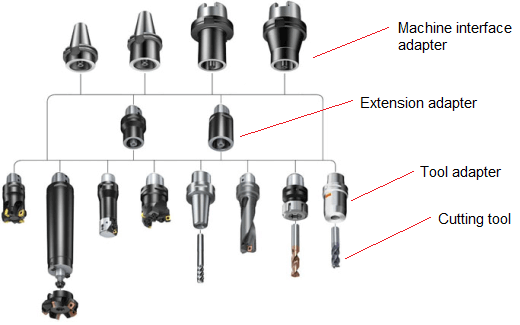

Un sistema de herramientas completo normalmente incluye:

Herramientas de corte (fresas, brocas, machos de roscar, herramientas de mandrinar)

Portaherramientas (mandriles de pinza, mandriles hidráulicos, portaherramientas de ajuste térmico)

Adaptadores y extensiones de herramientas

Interfaces de husillo de máquina (BT, CAT, HSK)

Dispositivos de medición y preajuste de herramientas

Compatibilidad con el cambiador automático de herramientas (ATC)

Cada componente juega un papel en el mantenimiento de la precisión del mecanizado y la eficiencia del flujo de trabajo.

4. ¿Cómo afectan los portaherramientas al rendimiento del mecanizado?

Los portaherramientas determinan la fuerza de sujeción, el descentramiento y el control de la vibración.

Los portaherramientas de mala calidad o no coincidentes pueden causar:

Vibración y parloteo

Calidad de acabado superficial reducida

Desgaste prematuro de la herramienta

La selección del portaherramientas adecuado mejora la estabilidad de corte y prolonga la vida útil de la herramienta, especialmente en aplicaciones de alta velocidad o de corte pesado.

5. ¿Cómo funciona un cambiador automático de herramientas (ATC) con el sistema de herramientas?

El ATC almacena herramientas premontadas en un almacén y las intercambia automáticamente durante los ciclos de mecanizado.

Un sistema de herramientas compatible garantiza:

Agarre de herramientas fiable

Posicionamiento preciso de la herramienta después de cada cambio

Reducción del tiempo de inactividad de la máquina y de la intervención manual

6. ¿Cómo elegir el sistema de herramientas adecuado para su centro de mecanizado?

Al seleccionar un sistema de herramientas, tenga en cuenta lo siguiente:

Tipo de husillo de la máquina y rango de velocidad

Material y dureza de la pieza de trabajo

Precisión de mecanizado requerida

Volumen de producción (pieza única vs. lote)

Frecuencia de cambio de herramientas

La combinación de la capacidad de las herramientas con el rendimiento de la máquina garantiza una producción estable y eficiente.

Los sistemas de herramientas y herramientas de corte tienen gran importancia en los centros de mecanizado CNC ya que optimizan y aumentan la capacidad del sistema, reducen la producción de desperdicios, brindan eficiencia y ahorran costos.

Sin herramientas y equipos de calidad, no es posible fabricar productos de alta calidad. Por lo tanto, antes de configurar un sistema de herramientas, es necesario comprender sus fundamentos. Analice detenidamente las ventajas y desventajas de cada sistema investigando y comprendiendo su funcionalidad.