El máquina del torno También se la conoce como la madre de todas las máquinas herramienta en el mundo de las máquinas. Es una máquina herramienta versátil que se utiliza en operaciones de mecanizado para dar forma, cortar, taladrar y girar piezas de trabajo. Las piezas de trabajo están hechas de metal, madera u otros materiales.

Los tornos se utilizan en procesos de fabricación y reparación para producir una variedad de simetrías rotacionales. Los tornos vienen en varios tamaños y configuraciones para adaptarse a diferentes tipos de trabajo.

Este artículo cubrirá en detalle las partes básicas de la máquina de torno y su operación de roscado.

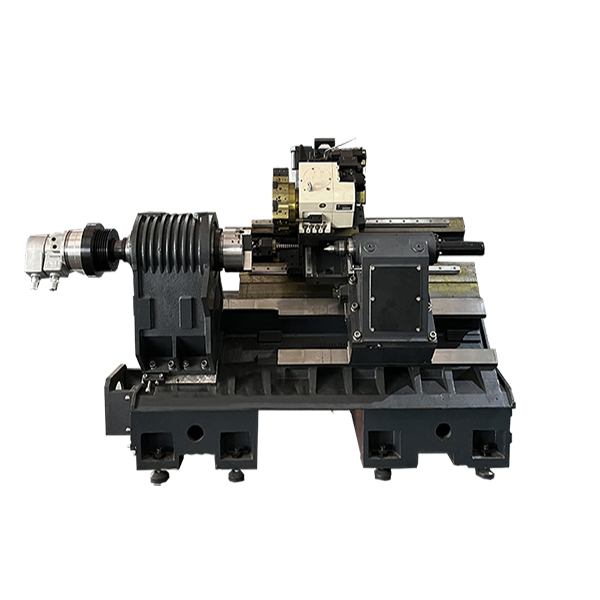

|  |

| Máquina de torno horizontal | Máquina de torno vertical |

La bancada es la base del torno y proporciona estabilidad y soporte para otros componentes. Normalmente está hecho de hierro fundido y alberga el husillo principal.

El cabezal está ubicado en un extremo de la cama y contiene el husillo principal. Proporciona potencia de rotación a la pieza de trabajo a través de diversos medios, como engranajes o correas.

El contrapunto está colocado en el extremo opuesto de la cama y se puede mover a lo largo de la cama. A menudo incluye una pluma que se puede extender para soportar la pieza de trabajo y proporcionar estabilidad adicional durante el mecanizado.

El carro está montado en la cama y puede moverse a lo largo de la cama. Sostiene la herramienta de corte y puede controlarse manualmente o mediante mecanismos automatizados.

El carro transversal forma parte del carro y permite el movimiento lateral de la herramienta de corte perpendicular al eje de la pieza de trabajo. Permite un control preciso de la profundidad y el diámetro.

El poste de herramientas sostiene la herramienta de corte, que puede ser de varios tipos, incluidas herramientas de torneado, barras de mandrinar y herramientas de roscado. Permite cambios de herramientas y ajustes de posicionamiento.

Estos son dispositivos de sujeción de piezas unidos al husillo. Los mandriles y pinzas sujetan de forma segura la pieza de trabajo, permitiéndole girar con el husillo durante el mecanizado.

El principio de funcionamiento de un máquina del torno se basa en el concepto fundamental de girar una pieza de trabajo. Al mismo tiempo, se pone en contacto una herramienta de corte para eliminar material y crear las formas o características deseadas.

A continuación te explicamos paso a paso cómo funciona una máquina de torno:

La pieza de trabajo, normalmente hecha de metal, madera u otros materiales, está montada de forma segura en el torno. Se puede mantener en su lugar mediante un mandril o una pinza acoplada al husillo del torno. La pieza de trabajo gira a lo largo de su eje central.

La herramienta de corte está montada en el poste de herramientas, que forma parte del carro. El poste de herramientas se puede ajustar para posicionar la herramienta de corte con precisión en relación con la pieza de trabajo giratoria.

Un motor eléctrico u otra fuente de energía alimenta la máquina del torno. El husillo principal del torno está conectado a esta fuente de energía, lo que hace que gire a una velocidad controlada.

El carro sostiene la herramienta de corte y puede moverse a lo largo de la mesa del torno. También puede moverse lateralmente a través de la pieza de trabajo mediante el carro transversal. El movimiento de la herramienta se controla manualmente o mediante mecanismos automatizados, según el tipo de torno (manual o CNC).

El operador o un programa CNC controla el movimiento del carro y la rotación de la pieza de trabajo. A medida que la pieza de trabajo gira, la herramienta de corte entra en contacto con ella. La herramienta de corte elimina material de la pieza de trabajo mediante una combinación de movimientos lineales y rotacionales:

Torneado: La pieza de trabajo gira y la herramienta de corte avanza a lo largo de su longitud, lo que da como resultado formas cilíndricas o reduce el diámetro de la pieza de trabajo.

Frente a: La herramienta de corte se mueve perpendicular al eje de la pieza de trabajo para crear una superficie plana.

Aburrido: La herramienta se mueve a un agujero existente para ampliarlo o refinarlo.

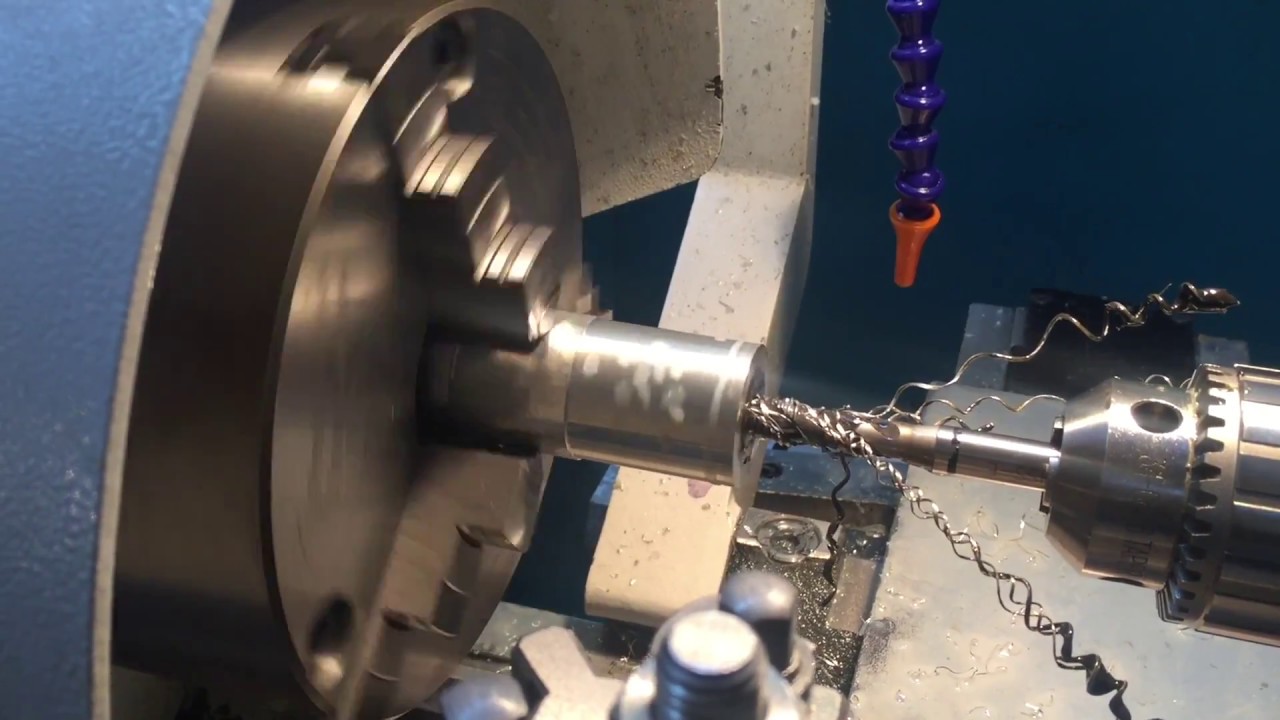

Enhebrado: La herramienta de corte crea roscas en las superficies externas o internas de la pieza de trabajo.

A menudo se aplica líquido de corte o refrigerante a la pieza de trabajo y a la herramienta de corte durante el mecanizado para reducir la fricción, la generación de calor y el desgaste de la herramienta. Esto también ayuda en la eliminación de virutas.

El proceso de mecanizado continúa hasta que se logran las dimensiones, formas o características deseadas. Luego, la pieza de trabajo mecanizada se inspecciona para determinar su precisión y calidad utilizando herramientas de medición como calibres, micrómetros o calibres de rosca.

Una vez completado e inspeccionado el mecanizado, la pieza de trabajo se retira del torno. Se pueden realizar operaciones adicionales, como desbarbado o pulido, para lograr el acabado superficial deseado.

El principio de funcionamiento de una máquina de torno se basa en el control preciso del movimiento de la herramienta y la rotación de la pieza de trabajo, lo que permite una amplia gama de operaciones, que incluyen torneado, refrentado, roscado y más.

La habilidad del operador o la experiencia en programación CNC son cruciales para lograr resultados precisos y de alta calidad.

El roscado es una operación de mecanizado común en una máquina de torno paracrear agujeros roscados en una pieza de trabajo. Las roscas son esenciales en muchas aplicaciones donde tornillos, pernos u otros sujetadores unen piezas. A continuación se ofrece una descripción general de cómo se realiza normalmente el roscado en una máquina de torno:

● Asegure la pieza de trabajo en el portabrocas o la pinza del torno. Asegúrese de que esté correctamente alineado y centrado.

● Seleccione la herramienta de corte adecuada para roscar. La herramienta debe coincidir con el tamaño y tipo de hilo que desea crear.

● Establezca la velocidad y el avance de la máquina del torno según el material roscado y las especificaciones de rosca. Consulte las tablas de velocidad de corte y avance para obtener orientación.

● Taladre frontal y centralmente la pieza de trabajo para crear un punto de partida para el grifo.

● Utilice una herramienta de centrado o el contrapunto del torno para asegurarse de que el macho se alinee con precisión con el eje de la pieza de trabajo.

Proceso de golpeteo

● Baje el grifo en el orificio de la pieza de trabajo.

● Enganche el husillo del torno y éste hará girar la pieza de trabajo y el grifo.

● Aplique líquido de corte al grifo y a la pieza de trabajo para reducir la fricción y la generación de calor.

● Haga avanzar gradualmente el macho hacia la pieza de trabajo mientras mantiene una velocidad de avance constante. El grifo debe crear hilos a medida que gira.

● Utilice el dial de roscado del torno u otro método para desenganchar las medias tuercas cuando se alcance la profundidad de rosca deseada. Esto permite que el grifo gire libremente sin avanzar más.

● Invierta el eje del torno para sacar el grifo del orificio roscado.

● Retire la pieza de trabajo del torno.

● Inspeccione el orificio roscado para asegurarse de que las roscas estén limpias y precisas.

● Utilice un calibre de hilo o pruebe el ajuste con el sujetador previsto para asegurarse de que los hilos estén cortados correctamente.

El roscado en una máquina de torno requiere precisión y atención al detalle para crear roscas precisas.

Es esencial utilizar el tamaño de macho, la velocidad de corte y la velocidad de avance correctos para el material con el que se está trabajando. Al mecanizar, siempre se deben observar precauciones de seguridad, como usar equipo de protección personal adecuado y seguir los procedimientos operativos del torno.

Varias máquinas de torno están diseñadas para aplicaciones y propósitos de mecanizado específicos. Estos son algunos de los tipos comunes de máquinas de torno:

El torno de motor, o torno manual o de mesa, es uno de los tornos más habituales. Se caracteriza por su operación manual, donde un operador controla todos los movimientos, incluyendo la rotación de la pieza y el movimiento de la herramienta de corte.

Los tornos de motor son máquinas versátiles adecuadas para diversas tareas de torneado, refrentado, roscado y taladrado. Vienen en diferentes tamaños para adaptarse a una amplia gama de dimensiones de piezas de trabajo y son una herramienta fundamental en muchos talleres mecánicos para mecanizado de uso general.

Los tornos de torreta están diseñados para mecanizado de alta producción. Cuentan con un puesto de herramientas de torreta con múltiples herramientas de corte, lo que permite cambios rápidos de herramientas. Este diseño es particularmente ventajoso para tareas de fabricación repetitivas, ya que elimina la necesidad de cambios manuales de herramientas.

Los tornos de torreta se utilizan comúnmente en industrias donde la eficiencia y la productividad son primordiales.

Los tornos de control numérico por computadora (CNC) tienen sistemas de control automatizados que dictan con precisión los movimientos de las herramientas y la rotación de la pieza de trabajo.

Los tornos CNC ofrecen precisión, repetibilidad y capacidad excepcionales para realizar operaciones de mecanizado complejas.

Los operadores programan estas máquinas para producir piezas complejas con una mínima intervención manual. Los tornos CNC son ideales para la fabricación de alta precisión, el desarrollo de prototipos y el mecanizado personalizado.

Los tornos verticales, también conocidos como centros de torneado vertical (VTC) o mandrinadoras verticales (VBM), tienen una orientación vertical con la pieza de trabajo montada sobre una mesa horizontal.

Estas máquinas son ideales para mecanizar piezas grandes, pesadas y simétricas, como discos, anillos y ruedas. Los tornos verticales se utilizan a menudo en industrias que requieren torneado y mecanizado de componentes de gran tamaño.

Los tornos multihusillo cuentan con múltiples husillos que pueden mecanizar simultáneamente varias piezas de trabajo. Este diseño reduce significativamente los tiempos de ciclo, lo que los hace altamente eficientes para entornos de fabricación de alta producción.

Industrias como la automovilística y la aeroespacial utilizan con frecuencia tornos multihusillo para aumentar la productividad al realizar múltiples operaciones de mecanizado simultáneamente.

Los tornos tipo suizo están especializados en piezas pequeñas y de alta precisión. Se emplean comúnmente en industrias como la relojería y la fabricación de dispositivos médicos.

Estos tornos utilizan un cabezal deslizante y un casquillo guía para soportar y guiar la pieza de trabajo, lo que permite una precisión excepcional y el mecanizado de piezas largas y delgadas con detalles intrincados. Los tornos de tipo suizo son famosos por su precisión y versatilidad en la producción de componentes en miniatura.

Los tornos para campos petroleros están construidos para mecanizar piezas largas y de gran diámetro.piezas de trabajo, que normalmente se encuentran en industrias como la del petróleo y el gas.

Estos tornos cuentan con construcciones robustas y husillos potentes para manejar aplicaciones de trabajo pesado.

Son ideales para tornear y roscar tuberías y otros equipos de yacimientos petrolíferos, proporcionando la resistencia y estabilidad necesarias para operaciones de mecanizado exigentes.

Cada tipo de torno tiene características y capacidades únicas, lo que los hace adecuados para industrias y requisitos de mecanizado específicos. La elección del torno depende de factores como el tipo y tamaño de las piezas de trabajo, el volumen de producción, las necesidades de precisión y consideraciones de eficiencia.

Este artículo cubre una introducción completa a las máquinas de torno. Se utiliza en operaciones de mecanizado para dar forma, cortar, taladrar y girar piezas de trabajo.

Cubre los componentes básicos, incluida la plataforma, el cabezal, el contrapunto, el carro, el carro transversal, el poste de herramientas y el mandril.

También cubre en detalle el principio de funcionamiento de la máquina de torno, la operación de roscado de la máquina de torno y los tipos de tornos utilizados en diferentes industrias.