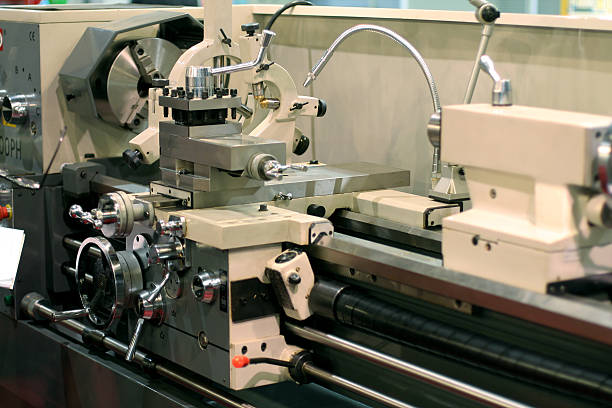

Una máquina de torno es una herramienta versátil y necesaria en las operaciones de fabricación y mecanizado. Durante la operación, una pieza de trabajo gira alrededor de su eje mientras se le da forma, y el material se elimina con una herramienta de corte. La herramienta de corte se puede mover a través de la pieza de trabajo para producir varias formas y perfiles. Los tornos vienen en varios tipos y tamaños, cada uno creado para una función particular, y son esenciales en la producción de piezas y componentes utilizados en muchas industrias diferentes.

● Fabricación de precisión: Las máquinas de torno son ampliamente utilizadas en industrias de fabricación de precisión como aeroespacial, automotriz y producción de equipos médicos. Permiten la creación de componentes intrincados y dimensionados con precisión críticos para los requisitos de rendimiento y seguridad de estas industrias.

● Metalmecánica: Los tornos son indispensables en las industrias metalúrgicas. Se utilizan para operaciones de torneado, refrentado, roscado y ranurado en piezas de metal. Estos procesos son cruciales en la creación de ejes, pernos, tuercas y otros componentes.

● Carpintería: Los tornos de madera dan forma y tallan objetos de madera como patas de muebles, tazones y artículos decorativos. Ofrecen a los carpinteros un mayor control y precisión en la creación de diseños intrincados.

● Producción de prototipos y lotes pequeños: Las máquinas de torno se utilizan comúnmente en la creación de prototipos y la producción de lotes pequeños, lo que permite a los ingenieros y fabricantes probar diseños y producir piezas limitadas antes de la producción en masa.

● Las máquinas de torno son cruciales para la reparación y el mantenimiento, la remodelación y el cambio de tamaño de los componentes dañados y la prolongación de la vida útil del equipo.

● Las máquinas de torno transforman varios materiales en trabajos ornamentales creativos, lo que permite patrones y diseños únicos en el arte y la artesanía.

El torneado de piezas de trabajo en un torno se remonta a la antigüedad, con los primeros tornos en Egipto y Mesopotamia. La Revolución Industrial introdujo la energía de vapor y los motores eléctricos, revolucionando la industria manufacturera. Los tornos de torreta y los tornos automáticos mejoraron la eficiencia, permitiendo múltiples operaciones de herramientas y manejo de materiales, lo que llevó a la producción en masa en las industrias de fabricación de automóviles y relojería.

La tecnología CNC ha revolucionado las máquinas de torno, ofreciendo precisión, automatización y una intervención humana reducida. Esta evolución ha impactado significativamente el progreso industrial, dando forma a los sectores de fabricación e ingeniería. La versatilidad y las mejoras continuas de la tecnología del torno la han convertido en una herramienta fundamental en la industria.

Funciones y características:

● Tamaño compacto: los tornos de banco son pequeños y livianos, diseñados para colocarse en un banco de trabajo o en un soporte resistente.

● Portátil: su tamaño y peso más pequeños los hacen fáciles de mover y reubicar según sea necesario.

● Diseño simple: los tornos de banco son sencillos, lo que los hace fáciles de usar y adecuados para principiantes.

● Requerimientos de baja potencia: Generalmente requieren menor potencia que los tornos más grandes debido a sus capacidades de trabajo más pequeñas.

Aplicaciones Típicas:

● Torneado ligero: los tornos de banco se utilizan para operaciones ligeras de torneado y refrentado en piezas de trabajo pequeñas.

● Fabricación de modelos: los aficionados y los fabricantes de modelos a menudo los usan para crear componentes y modelos en miniatura.

● Educación y capacitación: los tornos de banco se encuentran comúnmente en instituciones educativas para capacitar a los estudiantes en operaciones básicas de torno.

ventajas

● Asequible: los tornos de banco son más económicos que los más grandes y sofisticados.

● Ahorro de espacio: su tamaño compacto los hace adecuados para talleres con espacio limitado.

● Apto para principiantes: son ideales para quienes se inician en el mecanizado debido a su configuración y funcionamiento sencillos.

Contras

● Capacidad limitada: los tornos de banco no son adecuados para mecanizar piezas de trabajo más grandes o más largas.

● Menos versatilidad: es posible que necesiten funciones más avanzadas que se encuentran en tornos más grandes, lo que limita su rango de aplicaciones.

● Menor precisión: su tamaño más pequeño y menor rigidez pueden reducir la precisión para tareas específicas.

Funciones y características:

● Versatilidad: Los tornos a motor son muy versátiles y pueden realizar diversas operaciones de mecanizado.

● Construcción Robusta: Están construidos con materiales robustos para tareas de maquinado moderadas a pesadas.

● Longitud de cama larga: los tornos de motor tienen camas más largas, lo que les permite manejar piezas de trabajo más grandes con longitudes extendidas.

● Capacidades de corte de roscas: pueden cortar diferentes tipos de roscas utilizando varias técnicas de roscado.

Aplicaciones comunes:

● Torneado: Los tornos de motor dependen de formas cilíndricas, cónicas y esféricas en varios materiales.

● Refrentado: pueden enfrentar el extremo de una pieza de trabajo para crear una superficie lisa y plana.

● Perforación: Los tornos de motor pueden realizar operaciones de perforación utilizando un contrapunto u otros accesorios portaherramientas.

ventajas:

● Amplia gama de aplicaciones: los tornos de motor pueden manejar diversas tareas de mecanizado, lo que los hace adecuados para diversas industrias.

● Confiabilidad: son conocidos por su durabilidad y confiabilidad, y requieren un mantenimiento mínimo cuando se cuidan correctamente.

● Flexibilidad: los tornos de motor pueden adaptarse a diferentes piezas de trabajo, lo que las hace adaptables a las cambiantes necesidades de producción.

Limitaciones:

● Tamaño y peso: los tornos de motor pueden ser pesados y ocupar un espacio considerable, lo que puede ser una limitación para los talleres más pequeños.

● Costo inicial: los tornos de motor pueden ser más costosos que los tornos de banco, especialmente para modelos más extensos y avanzados.

● Operación manual: si bien son versátiles, requieren operación manual, lo que puede limitar la velocidad de producción y la eficiencia en la fabricación de alto volumen.

Características clave:

● Precisión y exactitud: los tornos Toolroom están construidos con tolerancias estrictas y componentes de alta calidad, lo que garantiza un mecanizado preciso.

● Rigidez: Tienen una construcción robusta y vibraciones minimizadas, lo que contribuye a una mayor estabilidad y precisión de corte.

● Versatilidad: los tornos Toolroom pueden manejar diversos materiales y operaciones de mecanizado complejas.

● Contrapunto: Están equipados con un contrapunto para soportar piezas de trabajo largas durante el mecanizado.

● Poste de herramientas: los tornos Toolroom a menudo cuentan con un sistema de poste de herramientas de cambio rápido, lo que permite cambios de herramientas fáciles y rápidos.

Aplicaciones en la fabricación de herramientas y matrices:

● Los tornos Toolroom se utilizan ampliamente en la fabricación de herramientas, troqueles, moldes y otros componentes de alta precisión en la fabricación de dispositivos y troqueles.

● Son adecuados para crear características y contornos intrincados necesarios para producir herramientas especializadas.

ventajas

● Alta precisión: los tornos Toolroom se destacan en la producción de piezas precisas y exactas.

● Versatilidad: pueden manejar una variedad de materiales y tareas de mecanizado complejas.

● Acabado de calidad: los tornos Toolroom son capaces de lograr acabados superficiales superiores.

Contras

● Costo: los tornos Toolroom son generalmente más costosos que los tornos de motor estándar debido a su precisión y características mejoradas.

● Complejidad: su mayor precisión y rendimiento pueden requerir operadores y personal de mantenimiento calificados.

● Velocidad de producción: los tornos Toolroom pueden ser más lentos que otros tornos especializados en producción de alto volumen.

Estructura y diseño:

● Los tornos de bancada abierta tienen una sección extraíble (brecha) en la bancada, que permite que el husillo del torno gire piezas de trabajo de mayor diámetro.

● El espacio generalmente se cubre con un puente removible, y cuando se quita el puente, la capacidad de giro del torno aumenta significativamente.

Usos y beneficios:

● Los tornos de bancada abierta se utilizan en industrias donde se encuentran piezas de diferentes tamaños.

● Proporcionan flexibilidad en el mecanizado de piezas de trabajo cortas y largas sin necesidad de modificaciones especiales o cambios de herramienta.

Limitaciones:

● El espacio puede reducir la rigidez general en comparación con los tornos de bancada sin espacio, lo que afecta el rendimiento del torno durante el mecanizado pesado.

● El espacio también puede limitar la precisión del torno al mecanizar componentes exactos.

Construcción robusta:

● Los tornos de servicio pesado están diseñados con una estructura robusta y rígida para manejar piezas de trabajo grandes y pesadas.

● Suelen estar fabricados con materiales de alta calidad para resistir las altas fuerzas de corte y las vibraciones generadas durante el mecanizado pesado.

Aplicaciones industriales:

● Los tornos de servicio pesado se usan comúnmente en industrias que requieren el mecanizado de componentes grandes y pesados, como los del sector energético, la construcción naval y la industria aeroespacial.

● Se utilizan para tornear ejes grandes, cilindros y otras piezas de maquinaria de servicio pesado.

Ventajas

● Alta potencia de corte: los tornos de servicio pesado pueden manejar fácilmente cortes pesados y operaciones de desbaste.

● Durabilidad: Su construcción robusta garantiza una larga vida útil y un rendimiento fiable en condiciones exigentes.

● Versatilidad: los tornos de servicio pesado pueden manejar diversos materiales y operaciones de mecanizado a pesar de su tamaño.

Consideraciones

● Costo: Los tornos de servicio pesado son inversiones sustanciales debido a su tamaño y construcción especializada.

● Requisito de espacio: su gran tamaño puede requerir un espacio de piso significativo en el taller.

● Consumo de energía: los tornos de trabajo pesado requieren una potencia considerable, lo que lleva a un mayor consumo de energía.

Mecanismo de operación:

● Los tornos mecánicos utilizan sistemas de transmisión de potencia para impulsar el husillo y realizar diversas operaciones de mecanizado.

● La potencia del motor principal se transmite al husillo y otros componentes a través de correas, engranajes y poleas.

● Los operadores controlan manualmente el movimiento de las herramientas de corte y la velocidad del husillo mediante volantes o palancas.

Aplicaciones adecuadas:

● Los tornos mecánicos se adaptan a operaciones de torneado y refrentado de ligeras a moderadas en piezas de trabajo de tamaño pequeño a mediano.

● Se utilizan comúnmente en talleres, instituciones educativas y entornos de aficionados para tareas básicas de mecanizado.

Requisitos de mantenimiento:

● Los tornos mecánicos tienen diseños relativamente simples, lo que los hace fáciles de mantener y reparar.

● La lubricación regular de las piezas móviles y las comprobaciones periódicas de desgaste son esenciales para un funcionamiento sin problemas.

● Las correas y otros componentes de la transmisión pueden necesitar cambios ocasionales.

Torno Hidráulico:

● Transmisión de potencia mediante hidráulica:

● Los tornos hidráulicos utilizan energía hidráulica para controlar el movimiento de las herramientas de corte y varias funciones de la máquina.

Los cilindros hidráulicos y las válvulas regulan la velocidad de avance, la presión de corte y otros parámetros de mecanizado.

● Usos específicos en mecanizado:

● Los tornos hidráulicos son especialmente adecuados para operaciones de mecanizado de alta resistencia en las que se requiere una presión constante y precisa durante el corte.

Se utilizan comúnmente para operaciones de refrentado, torneado y ranurado en piezas de trabajo grandes y robustas.

● Comparaciones con otros tipos:

● En comparación con los tornos mecánicos, los tornos hidráulicos ofrecen fuerzas de corte más uniformes y uniformes, lo que conduce a mejores acabados superficiales y precisión.

● Los tornos hidráulicos pueden tener un mejor control sobre las tasas de avance y pueden manejar cortes más pesados, lo que los hace preferibles para mecanizar materiales rígidos.

Torno Eléctrico:

● Operaciones impulsadas por motores eléctricos:

● Los tornos eléctricos utilizan motores para una rotación suave y continua de la pieza de trabajo.

Los controles electrónicos controlan la velocidad del husillo para el mecanizado variable.

● Ventajas de la fabricación moderna:

● Los tornos eléctricos son más efectivos y precisos que los tornos mecánicos tradicionales.

● Al simplificar la automatización y la integración con otros sistemas controlados por computadora, aumentan la eficiencia y reducen el error humano.

Los tornos eléctricos mejoran la fabricación moderna al acelerar la producción y mejorar la precisión.

● Consideraciones de eficiencia energética:

● Los tornos eléctricos generalmente son más eficientes energéticamente que los tornos hidráulicos o mecánicos, ya que solo consumen energía cuando el motor está en marcha.

Torno de control numérico por computadora (CNC):

● Automatización y precisión: Tornos CNC

● son máquinas automatizadas con sistemas de control numérico por computadora para controlar con precisión las operaciones de mecanizado.

Siguen instrucciones y códigos preprogramados para ejecutar tareas de mecanizado complejas con alta precisión y repetibilidad.

● Industrias que utilizan tornos CNC:

● Los tornos CNC se utilizan ampliamente en diversas industrias, incluidas la aeroespacial, automotriz, electrónica, médica y de fabricación en general.

Son valiosos en escenarios de producción en masa donde la calidad y la eficiencia constantes son esenciales.

● Programación y operación:

● La programación de un torno CNC implica escribir o generar un programa de computadora que contiene instrucciones para que la máquina ejecute tareas de mecanizado específicas.

Torno de velocidad:

● Capacidades de alta velocidad:

● Los tornos de velocidad manejan altas velocidades de rotación.

La capacidad de alta velocidad permite el mecanizado rápido de piezas de trabajo, logrando acabados finos.

● Aplicaciones especializadas:

● Los tornos de velocidad se utilizan principalmente para tareas que requieren una rotación de alta velocidad, como el pulido, el esmerilado y el hilado de metales.

Son preciosos para operaciones en las que es fundamental lograr superficies lisas o acabados precisos.

● Limitaciones y medidas de seguridad:

● Los tornos rápidos no son adecuados para el mecanizado pesado debido a su pequeño tamaño y potencia limitada.

● Las medidas de seguridad son esenciales cuando se trabaja con tornos de alta velocidad, incluido el uso de equipo de protección personal (PPE) adecuado y la sujeción segura de las piezas de trabajo para evitar accidentes.

Torno de madera:

● Diseñado para trabajar la madera:

● Los tornos para madera son máquinas especializadas diseñadas explícitamente para dar forma y fabricar piezas de madera.

Están equipados con características que se adaptan a las características únicas de trabajar con madera.

● Aplicaciones artísticas y funcionales:

● Los tornos para madera permiten a los carpinteros crear objetos de madera funcionales y artísticos, como patas de muebles, cuencos, jarrones y esculturas.

El torneado de madera en un torno permite a los carpinteros lograr diseños intrincados y patrones detallados.

● Comparaciones con tornos metalúrgicos:

● Los tornos para madera difieren de los tornos para metalurgia, incluido el control de velocidad, los tipos de herramientas y las técnicas.

● Los tornos para madera a menudo tienen controles de velocidad variable para acomodar diferentes tipos de madera y lograr condiciones de corte óptimas.

Torno de torreta:

● Cabezal de torreta y múltiples estaciones de herramientas:

● Los tornos de torreta tienen un cabezal de torreta que sostiene múltiples herramientas de corte simultáneamente.

La torreta puede indexarse, lo que permite cambios rápidos de herramienta y permite que el torno realice múltiples operaciones sin intervención manual.

● Ventajas de la producción en masa:

● Los tornos de torreta son adecuados para la producción en masa de piezas idénticas.

La capacidad de cambiar entre varias herramientas reduce rápidamente el tiempo de inactividad y aumenta

● eficiencia de producción.

● Limitaciones y complejidades de configuración:

Configurar las herramientas y programar la torreta puede ser complejo y llevar mucho tiempo, especialmente para componentes complejos.

● Torno Automático:

● Alimentación automática de material y cambio de herramienta:

Los tornos automáticos son máquinas altamente automatizadas que alimentan la materia prima y cambian las herramientas según sea necesario.

● Los mecanismos de alimentación de material y cambio de herramientas reducen la necesidad de una intervención constante del operador.

● Usos de producción de alto volumen:

Los tornos automáticos están diseñados para la producción de alto volumen de componentes pequeños y repetitivos.

● Industrias como la automotriz, la electrónica y la fabricación de sujetadores comúnmente emplean tornos automáticos para la producción en masa.

● Consideraciones de mantenimiento:

La lubricación adecuada y las inspecciones periódicas evitan averías y mantienen la eficiencia de la producción.

Conclusión

Los mundos de la producción y el mecanizado no pueden funcionar sin tornos. Se presentan en muchas variedades diferentes, cada una con características y usos particulares que satisfacen las demandas de diversas industrias y necesidades de producción.

Los tornos de banco, los tornos de motor, los tornos de taller de herramientas, los tornos especializados, los tornos de turbina y los tornos multihusillo son herramientas versátiles que se utilizan en diversas industrias. Los tornos de motor manejan múltiples tareas, mientras que los tornos de taller de herramientas ofrecen precisión y exactitud. Los tornos especializados se adaptan a materiales específicos y aplicaciones artísticas.